板坯连铸辊中间部位轴承技术改进

2015-11-03尹延荣陈智勇孟凡毅

尹延荣,陈智勇,孟凡毅

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

板坯连铸辊中间部位轴承技术改进

尹延荣,陈智勇,孟凡毅

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

鞍钢股份有限公司炼钢总厂四分厂1#、2#连铸机生产中,经常出现由于扇形段连铸辊不转、连铸辊断,铸机被迫停浇事故。为解决该问题,引进了新型轴承并改进其结构,生产实践表明,在没有进行相关设备改造升级的情况下,解决了存在的难题,降低了成本,减少了非计划停浇造成的损失。

连铸机;扇形段;轴承

鞍钢股份有限公司炼钢总厂四分厂共有三台奥钢联设计的板坯连铸机,年产量达到500万t,为鞍钢2150轧机输出板坯,是重要的板坯生产基地。三台连铸机中,1#、2#铸机于2008年投产,目前年产量达450万t。但在生产过程中,却经常出现由于扇形段连铸辊不转、连铸辊断,铸机被迫停浇、更换扇形段的生产事故。

通过对事故下线的扇形段进行解体、检查发现,连铸辊中间部位轴承经常损坏,部分轴承寿命仅为两个月左右,轴承的损坏直接导致扇形段辊缝超差、辊子不转,不仅耗费了大量的设备采购费用,而且严重影响了正常生产。针对此轴承损坏原因进行了详细分析,并采取了相应措施,本文对此作一介绍。

1 连铸辊中间部位轴承损坏原因分析

1.1轴承润滑情况

连铸辊中间部位经常损坏的轴承是SKF的CARB轴承C5020 V/C4 VM118。首先,对破损轴承检查,观察到轴承内润滑脂颜色为淡黄色,无变质及板结现象,油量充足,因此,排除了润滑不良导致轴承破损的原因。

1.2失效轴承损坏状态

收集了一些失效轴承,观察到如下现象:

(1)失效轴承的内外圈都有条状摩擦痕,而且一般都偏向一侧。轴承内外圈状态见图1。

(2)滚动体一般都有损伤,在滚动体端节部有破损、缺肉。轴承滚动体状态见图2(a)。

(3)外表看起来没有明显损坏的轴承,润滑油一点都没有变色。在清洗完后在轴承滚道上也发现了明显的条状摩擦痕迹,说明轴承滚动体在内外圈之间有轴向位移,且对内外圈造成损伤,如果继续恶化就会破损。如果用手推动内圈,使内圈有一定轴向位移,就会出现轴承内外圈锁死状态。轴承滚道上的摩擦痕迹见图2(b)。

1.3轴承损坏原因分析

从轴承外圈损坏的现象上看,内外圈辊道损伤偏在一侧,多数滚动体的端部有损伤,与其他典型轴承损坏形式不同。判断应为轴承产生较大的轴向窜动及角位移,轴向窜动使轴承滚动体滑出滑道,同时轴承滚子在外圈滑道内产生角位移,将轴承的间隙填死,使轴承的内外圈和滚动体处于抱死状态。滚动体端部受力,造成滚动体材料剥落受损,在转动过程中将整个轴承损坏。分析轴承同时产生轴向窜动及角位移的原因如下:

(1)轴承的横向位移来自于辊子的热膨胀,生产期间由于铸坯达近900℃的高温,很大一部分热量要传递到辊子上,由于扇形段辊系处于浮动状态,辊子受热膨胀伸长,带动轴承内圈产生位移,使轴承处于偏位状态。CARB轴承虽然具有一定的轴向补偿能力,但是一旦装配或使用出现偏差,就会造成热膨胀时轴承的偏位补偿能力不足以抵消热膨胀的伸长量,导致轴承损坏。

(2)VAI设计的扇形段为芯轴辊套的三分节结构,每次下线后辊套和芯轴分别进行修复。修复后的辊套通常会因磨损、焊接变形、修复等产生辊子缩短的现象。这种现象在所有的连铸机上都有出现,而辊子又是两侧都是浮动端的全浮动结构。辊套缩短后就会造成中间两个CARB轴承的定位偏差,由于该轴承具有轴向补偿能力,在装配时冷态仍然会转动,装配工人不会发觉。一旦上线温度上升,热膨胀后辊子伸长与原有的定位偏差累计在一起就会产生轴承损害,一点点恶化最终造成死辊。

(3)2150铸机原设计主要生产规格为130 mm厚的铸坯,但目前生产的规格均为170 mm厚的铸坯,加剧了芯轴变形量,造成角位移,与轴向位移叠加在一起更加剧了轴承的损坏。每个段位有32个CARB轴承,只要有一个装配存在偏差就会影响整个段位。

SKF的CARB轴承虽然具有较大的抗轴向位移和抗角偏能力,但当轴承同时出现轴向位移和角偏时,它的抗轴向位移能力、抗角偏能力就无法达到设计的抗轴向位移、抗角偏能力。SKF的CARB轴承特点决定了它对装配精度的苛刻要求,而满足这种要求就需要大量报废旧辊轴,新增新辊轴,这种辊轴更新的速度无论从成本还是在扇形段使用周期上都是无法达到的。

2 改进措施

研究国际其他知名轴承品牌的产品得知,TIMKEN公司的ADAPT轴承是针对CARB轴承的缺陷而改进的产品。由于该设计同时具有抗轴向浮动及抗偏心能力,完全能够抵抗由于辊套的磨损、焊接变形、修复等原因造成的装配偏差及连铸坯热辐射带来的横向窜动,可以不改变任何装配尺寸直接替代CARB轴承。而且,TIMKEN公司还针对鞍钢股份有限公司炼钢总厂四分厂生产厚板坯时,由于载荷增加而造成的连铸辊挠曲度增加、从而使轴承偏心,影响轴承使用寿命的问题,通过计算及模拟试验,对滚子的外形做了改进。

ADAPT轴承基本结构如图3所示。由图3看出,ADAPT轴承是由圆柱形内圈与独特修型的滚子和外圈组成。其外圈滚道是球面形状设计,滚子是带有特殊修型的弧线形设计,而内圈滚道是平面形设计(圆柱体)。采用带保持架的满装滚子设计,在得到最高承载能力的同时,确保滚子不会散落,安装操作方便。

改进后的ADAPT轴承具有的优点如下:

(1)同时具有抗轴向浮动和抗偏心能力。两种能力相互独立,互不干扰。最大偏心量为+/-0.5°,最小轴向位移为+/-6 mm。图4为轴承同时具有抗轴向浮动及抗偏心能力示意图。从图4可看出,轴承在实现最大轴向浮动的同时,仍可获得较大的抗偏心能力,反之亦然。这是由其独特的内外圈和特殊的滚子形状来实现的。

ADAPT轴承轴向浮动及偏心受力过程示意图见图5。图5(a)为轴承三点式接触示意图。三点式接触降低了滚动体的偏斜,使轴承滚子接触应力均匀分布,具有较高的静态径向承载能力。图5(b)为轴承受力偏心示意图。当有偏心存在的情况下,滚子对外圈的反作用力出现不平衡,滚子受到的载荷就会一端增加,另一端减少。图5(c)为轴承重新达到稳定状态示意图。由于滚子总是寻求载荷平衡,载荷高的一端的轴向组件会驱动滚子运动,直至载荷重新平衡,滚子重新达到稳定状态。因此,轴向浮动和偏心不会影响轴承的承载能力。在同时达到最大轴向浮动和最大偏心时,承载能力不会降低,解决了传统轴承轴向浮动和抗偏心不能兼顾的不足,是连铸机辊子浮动端应用的有效解决方案。

(2)满装滚子带保持架的设计使得轴承具有高承载能力,同时防止滚子在操作过程中散落。相比于CARB轴承,ADAPT轴承采用了带保持架的满装滚子设计,能有效防止轴承拆卸过程中的滚子散落。而且滚子与保持架是集成式,这种结构形式的好处是滚子不易散落,装配极其方便,不需要任何装配工具。SKF的CARB轴承拆卸过程中,滚子极易散落,使得整个轴承报废,形成“一次性使用”。而ADAPT轴承不会发生滚子散落,轴承经检测合格可以再次使用,这与固定位调心滚子轴承类似。

(3)可分离的内外圈设计使得轴承的安装、检查更方便。轴承使用一段时间后可以拆下,分别检查内外圈,合格的组件可以保留,与其它组件组合,继续使用。例如,经检测合格的轴承A的内圈可与经检测合格的轴承B的外圈配对,重复使用(A和B是同型号轴承),这是固定位调心滚子轴承所不具备的,不仅提高轴承的利旧率,还节省了轴承总体成本。

(4)接触应力分布模型显示,轴承承受应力水平依然处于设计要求范围内。需要特别指出的是,因为应用条件是低速,设计上限适用于静态载荷。随着载荷的增加,外圈接触应力分布区域沿长度方向上得到延伸。即使外加载荷很大,也能够优化应力分布,峰值得到控制。

(5)ADAPT轴承的保持架及滚动体采用表面渗碳,渗碳材料的应用极大提高了轴承的强度,使得滚子表面坚硬而内芯柔韧度极高,大大提高了轴承的抗冲击能力,避免由于保持架、滚动体损坏而造成轴承的损坏,进一步提高了轴承的可靠性。

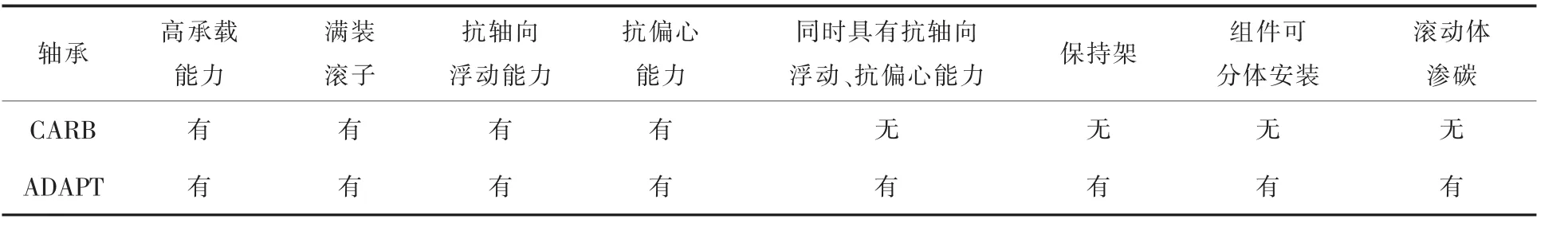

CARB轴承和ADAPT轴承的对比见表1。

表1 CARB轴承与ADAPT轴承对比

由表1的对比可以看出,ADAPT轴承的特点就是针对同类产品的缺陷而进一步调整后的产品,以适应连铸机的实际生产。它同时具备抗偏心与轴向浮动能力,完全可以避免由于轴向窜动及辊芯同轴度少量偏差对轴承寿命的影响。

3 应用效果

3.1延长轴承使用周期

2014年,鞍钢股份有限公司炼钢总厂四分厂试用ADAPT轴承,效果非常理想。原CARB轴承在线使用2~3个月就会出现轴承研死,出现辊不转、辊断的现象,而ADAPT轴承在线使用12个月后,通钢量达到200多万吨,仍在继续使用。

3.2降低成本

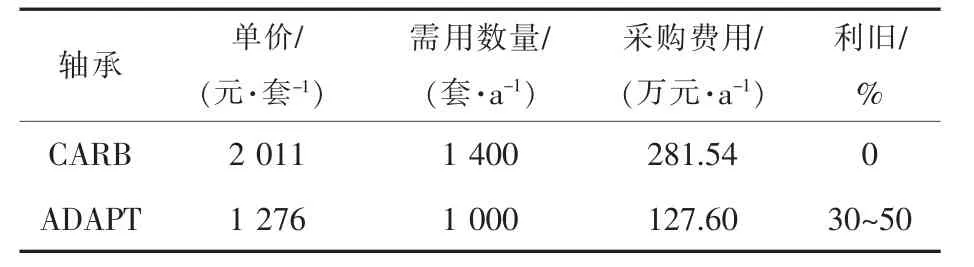

使用12个月后的轴承没有一个出现滚子散落,内、外圈缺损的现象。下线后的部分轴承完全可以利旧,而且还可以分别挑选外圈、内圈、滚2014年两种轴承采购成本对比见表2。

子重新组合成合格的轴承,利旧率大幅提高。而CARB轴承根本无法利旧。

表2 采购成本对比表

由表2可以看出,ADAPT轴承比CARB轴承降低采购成本153.94万元/a。

3.3减少非计划停浇

2013年,因CARB轴承研死造成扇形段辊子不转被迫停产更换扇形段28次,每个扇形段下线后需重新整备才能继续上线,此部分金额平均为20万元,设备费用损失20万元×28个段=560万元。

每次停浇损坏中间包需要重新砌筑,每个中间包砌筑费用约为2万元,全年中间包损失费用为56万元。更换扇形段至少需停产1 h,板坯产量为375 t/h,板坯按2 000元/t计算,每次停浇就会带来产量损失近75万元。

ADAPT轴承替代CARB轴承用于连铸机后,每年减少非计划停浇可节省费用共635万元。

4 结语

鞍钢股份有限公司炼钢总厂四分厂采用TIMKEN公司的ADAPT轴承不需要进行其它相关设备的改造升级,提高了扇形段的使用周期,没有因轴承损坏造成扇形段非正常下线,保证了正常生产。设备检修周期由每台机每月一次延长至每台机两月一次。而且ADAPT轴承可以利旧,大幅降低了采购成本,另外,在减少非计划停浇造成的损失方面每年可节省费用635万元。

(编辑许营)

Technological Improvement for Bearings in the Middle of Continuous Slab Casting Roller

Yin Yanrong,Chen Zhiyong,Meng Fanyi

(General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Frequent troubles of forced stopping casting occur during casting operations of No.1 and No.2 continuous casting casters in No.4 Branch of General Steelmaking Plant of Angang Steel Co.,Ltd.due to the non-rotation or breakage of continuous casting rollers at the sector sections of the casters.In order to solve the troubles,the new type of bearings is introduced and also its structure is further improved.The production practice shows that the trouble mentioned above is solved,the cost is reduced and the loss due to the unintended stopping casting is also cut down without upgrading and updating the relevant equipment.

continuous caster;sector section;bearings

TF703

A

1006-4613(2015)06-0048-04

2015-08-01

尹延荣,高级工程师,1995年毕业于沈阳工业大学流体传动及控制专业。E-mail:yyr58327@163.com