滚动轴承间隙大的振动诊断及应用

2015-11-03商孝鹏高太智陈鑫

商孝鹏,高太智,陈鑫

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

滚动轴承间隙大的振动诊断及应用

商孝鹏,高太智,陈鑫

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

针对滚动轴承间隙大这种旋转部件配合松动故障,结合振动机理,提出了该故障的具体振动特征,同时对现场案例进行了振动分析。结果表明,使用该方法可对此故障进行较为准确的诊断,能够满足工程生产实际的需要。

滚动轴承;间隙大;振动特征

滚动轴承是工程应用中最常用的零件,也是最易出现故障的易损件,在实际生产中滚动轴承间隙大的问题普遍存在,因此开展滚动轴承的故障诊断和预防工作,对大型企业的关键设备采取预知、预防维修策略具有明显的社会效益和经济效益。

旋转机械设备的松动故障分基础松动和旋转部件配合松动两大类,滚动轴承内部间隙大属旋转部件配合松动的范畴。对于旋转部件的配合松动故障,各类文献对其振动特征概括如下:振动频谱中存在多个转频的谐波频率,有时出现转速1/2、1/3间隔的频率,振幅不稳定等[1]。但在工程实践中,滚动轴承间隙大这种旋转部件配合松动故障还会出现某些其它的具体振动特征,本文结合理论及实例对此进行具体论述。

1 旋转部件配合松动振动机理

旋转机械设备的振动大小是由激励力和机械阻尼共同决定的。图1是旋转机械配合松动的转子支撑系统。

当其右端的轴承配合间隙Δ较大时,若不考虑转轴质量的影响,可将此间隙折算到转子中部的简化圆盘处,记为C0,在忽略阻尼力的情况下,则转子的运动方程为:

令转速比为:

式中,w为转子转速,弧度/s;wn为转子固有频率,Hz。

转子偏心率为:

式中,e为偏心距,mm;Cb为转子静变形,mm,Cb=mg/k;g为重力加速度,9.8m/s2;间隙比β=C0/Cb,令间隙比β在0~1范围内取值,外力Qx为离心激励力mew2,即可求解此转子运动方程。

为进行谐波分析,将Qx做傅立叶展开后代入转子运动方程并求解。关于此状态下的振动响应,目前国内外实验研究资料有以下定性结论:

(1)转速的变化是影响系统运动特性的主要因素,即以临界转速为界,分两个阶段考虑。当工作转速低于一阶临界转速时,支撑松动引起的振动较大,稳定性较差;而当工作转速高于一阶临界转速时,松动引起的振幅反而减小[2]。

(2)转子支撑部件松动的振动特征为:临界转速以下,振动速度频谱中转频及高次谐波幅值明显,有时出现1/2、1/3等分数倍转频的幅值,其振动频谱将呈梳状[3],振动信号轴心轨迹紊乱,振动幅值随转速及负荷变化明显等;临界转速以上,振动响应主要以转频幅值为主,转频谐波的幅值较小[2]。

2 滚动轴承间隙大的振动特征

2.1滚动轴承外圈有损伤的振动特征

当滚动轴承外圈有损伤时,如剥落、裂纹、点蚀等,在滚动体通过时会产生冲击振动。由于点蚀的位置与载荷方向的相对位置关系固定不变,因此其振动的时域波形,即滚动轴承外圈损伤的振动波形如图2所示。

图2中的轴承外圈故障特征频率f0为:

式中,fr为转子基频,Hz;Z为滚动体个数;T0为振动周期,s。

该公式的物理意义是轴每转动一圈,有约0.4×Z个滚动体通过外圈内滚道上某个点。轴承在此状态下的受载运行过程中,损伤点会撞击其它元件表面而产生冲击脉冲力,由于此冲击脉冲力的频带很宽,必然包含轴外圈、传感器等的固有频率,从而激起整个检测系统的高频固有振动[4]。对于轴承外圈的这种损伤故障,通过共振解调技术可对此冲击所激起的高频共振波形进行包络检波(即解调)和低通滤波,从而获得一个相对于低频冲击放大并展宽了的共振解调波[5],其共振解调谱中的外圈故障特征频率及谐波的幅值将非常明显。

2.2滚动轴承间隙大的振动特征

当轴承的径向间隙过大时,必将出现上述旋转部件配合松动故障的振动频谱。对于滑动轴承的轴瓦间隙过大而言,根据前述理论,其振动频谱中的转频及谐波的幅值将较为突出。而考虑到滚动轴承的具体结构,当其径向间隙过大、外圈内滚道上也无明显的损伤点时,如将滚动轴承的内圈、保持架及滚动体简化为一个整体,外圈与轴承座看成一体,在不平衡等激励力的作用下,轴每转动一圈,将有0.4×Z个滚动体碰撞轴承外圈的内滚道表面,从而形成丰富的外圈故障特征频率f0及谐波的幅值。而此时轴承的外圈无明显损伤点,即该状态将不会激起系统的高频固有频率振动,振动频谱中高频段的振动幅值会较小,其共振解调谱中轴承外圈故障特征频率及谐波的幅值也将不明显。

3 故障诊断实例

3.1采集数据

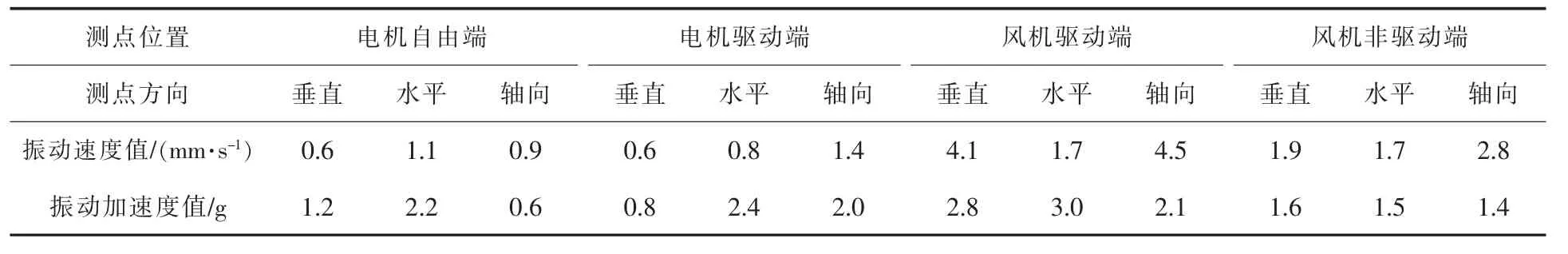

2014年4月期间,鞍钢鲅鱼圈炼钢白灰区域1#除尘风机的振动现象较为异常,具体表现为风机启动过程中振值逐渐增大,但非常不稳定。当转速达到500r/min时,振值达到最大值4 mm/s左右。此后转速上升至600r/min(最高工作转速)后,振值降至2.2 mm/s,驱动端轴承有明显的嗡嗡异音,且振感强烈。该风机为双吸两端支撑结构,转子两侧均为国产轴承支撑,型号为22232。使用CSI2130振动分析仪采集风机在500r/min下的振动统计数据,详见表1。

表1 风机在500 r/min风速下各测点振动数据统计

3.2频谱分析

驱动端垂直方向500r/min振动速度频谱见图3所示。

风机驱动端垂直方向振动频谱中振动烈度为4.1 mm/s,图3中振动频率几乎全部为59.74 Hz及其谐波的幅值。因无法查取国产轴承的故障特征频率,查SKF同型号轴承的故障特征频率表,计算出其外圈故障频率为63.00 Hz,初步估计59.74 Hz为轴承外圈故障频率。此测点高频段振动速度谱中,仍以频率59.74 Hz及谐波幅值为主,并无能量较大的峰群,风机驱动端垂直方向振动速度高频段频谱见图4。

此测点的PEAKVUE频谱中,加速度时域值不大,峰值为3 g,频谱中59.74 Hz及谐波幅值略突出,风机驱动端垂直方向PEAKVUE频谱及时域波形见图5。

采用的PEAKVUE轴承故障检测方法是CSI2130振动分析仪的一项专利技术,其本质是一种改进的包络解调算法,该技术对于滚动轴承的缺陷故障程度判断具有相当高的准确率[6]。结合现场实践经验,初步判断该滚动轴承外圈的损伤故障并不明显,仅略有轻微的外圈损伤缺陷。

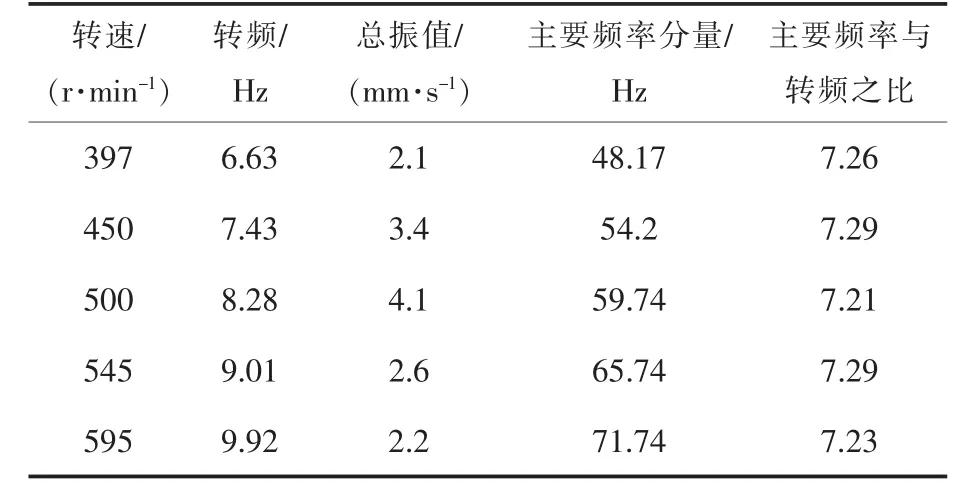

风机在其它转速下的低频段振动速度谱中,其频谱结构中均明显存在与转速相关的非同步频率幅值及谐波,且与转频非同步的频率与转频之比接近于7.2这一常数,不同转速下风机驱动端轴承座垂直方向振动数据见表2。根据前述公式,轴承外圈故障特征频率是转速的0.4×Z倍,即这个始终与转速成比例出现的频率及谐波就是该轴承外圈故障特征频率及谐波。

表2 不同转速下风机驱动端轴承座垂直方向振动数据

3.3诊断结果及故障验证

通常旋转机械设备的振动若出现随着转速的增加而逐渐增大并再降低的现象,首先应考虑是否为一阶固有频率下的振动,但该风机的振动速度频谱中出现的是与转频严格成比例的频率及谐波幅值,因此,可排除一阶临界转速共振的可能性。再将所有可能导致风机振动大的原因全部列出并逐一排查,包括不平衡、不对中、基础松动、滚动轴承、联轴器故障、涡流、动静碰磨等,这些故障中只有松动类故障最为符合该风机的上述振动特征,而测量该轴承座底脚及各层基础台板的振动,其数值及差值均较小,据此基础松动故障可排除。那么只有旋转部件的配合松动故障不能排除,再结合前述理论中旋转部件配合松动故障的振幅将随转速变化较明显,判断该风机的异常振动现象是由轴承外圈故障引起的,但轴承外圈的损伤缺陷(如剥落、裂纹、点蚀等)不明显,异常振动及嗡嗡声应来自轴承过度磨损而导致的配合松动。因生产任务紧迫,且轴承损伤缺陷故障不严重,2个月左右后有一次定修,所以在定修前这段时间需控制风机转速在400 r/min左右并持续跟踪监测风机运转状态。在此期间,监测数据变化不大,风机状态维持得较稳定。2个月后更换轴承后,风机该测点振值在转速为585 r/min时仅为0.2 mm/s,振动速度频谱中转频的非同步频率及谐波幅值消失。原轴承下机前,用塞尺检查轴承径向间隙接近250 μm,远大于此轴承的原始游隙值(75~110 μm)。原轴承下机后,检查轴承外圈并未发现肉眼可见的明显缺陷。

4 结语

对于滚动轴承内部间隙大且无明显其它元件损伤的这种故障,本文通过理论及实例进行了说明,其振动特征应满足下述几个方面:

(1)振动速度谱中出现丰富的轴承外圈故障特征频率及谐波的幅值,高频段(故障特征频率几十倍)并无能量较大的峰群;

(2)振动幅值随转速变化较明显;

(3)相比于滚动轴承元件的损伤缺陷,其共振解调谱中的振动加速度幅值较小。

该滚动轴承间隙大振动诊断方法可为同行业提供参考。

[1]赵兴华,赵黎辉,兴成宏.基于故障征兆的机械松动故障诊断[J].风机技术,2009(6):78-80.

[2]李殿起,韦茵,姜彤,等.带有支承松动故障的转子系统的非线性振动[J].沈阳工业大学学报,2005(4):134-137.

[3]杨国安.机械设备故障诊断实用技术[M].北京:中国石化出版社,2007.

[4]肖永国,常庆伟,宫家宏,等.一台吸风机轴承故障分析诊断与处理[C]//中国动力工程学会2010年电站自动化信息化学术和技术交流年会.江苏江阴:中国动力工程学会自控专业委员会,2010.

[5]高立新,王大鹏,刘保华,等.轴承故障诊断中共振解调技术的应用研究[J].北京工业大学学报,2007(1):1-5.

[6]徐英博,韩东方,朱善安.基于Peakvue技术的轴承故障检测[M].传感器与微系统,2010(7):115-117.

(编辑贺英群)

Vibration Diagnosis Technology for Large Gap Between Rolling Bearings and Application of Technology

Shang Xiaopeng,Gao Taizhi,Chen Xin

(Bayuquan Iron&Steel Subsidiary Company of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

With regard to the loose trouble of the rolling bearings with large gap,the concrete vibration characteristics for the trouble was proposed based on the vibration mechanism and then the vibration analysis for the rolling bearings was done on the site.The analytical results show that the relatively accurate diagnosis for this kind of troubles according to the vibration mechanism can be carried out,by which the trouble-shooting work can be done during the actual operations on the site.

rolling bearing;large gap;vibration characteristics

TH17

A

1006-4613(2015)06-0052-05

2015-04-02

商孝鹏,硕士,工程师,2005年毕业于上海交通大学机械设计及理论专业。E-mail:sxp1580@163.com