薄板坯合金钢窄面凹陷的控制实践

2015-11-03陈志威李玉德徐博毛志勇吴世龙

陈志威,李玉德,徐博,毛志勇,吴世龙

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

薄板坯合金钢窄面凹陷的控制实践

陈志威,李玉德,徐博,毛志勇,吴世龙

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

鞍钢股份有限公司炼钢总厂四分厂3#板坯连铸机生产过程中,合金钢铸坯窄面经常出现纵向凹陷,影响连铸坯的表面质量,并造成轧材缺陷。分析了连铸板坯窄面纵向凹陷的形成原因,结合生产试验,通过采取优化结晶器足辊冷却水流量、结晶器锥度、结晶器窄边足辊布置及铸机拉速等措施,提高了连铸板坯的表面质量,有效地控制了铸坯窄面的纵向凹陷。

薄板坯;合金钢;窄面凹陷

鞍钢股份有限公司炼钢总厂四分厂3#连铸机是从奥钢联引进的l条1机双流连铸板坯生产线,于2011年9月投产,设计年生产能力200万t,生产的铸坯主要供鞍钢2150和中厚板生产线。在连铸板坯生产过程中,铸坯窄面纵向凹陷(也叫偏角部凹陷)或称纵向“沟槽”是影响铸坯质量的重要缺陷,在后续的轧制过程中将形成翘皮、夹杂等缺陷,严重影响产品质量。连铸板坯窄面凹陷严重时铸坯需要下线清理,阻碍了热送热装的实施[1],并增大了铸坯堆放场地的负担和铸坯精整的修磨量,同时降低了金属收得率。本文分析了炼钢总厂四分厂3#连铸机在生产170 mm薄板坯合金钢过程中,铸坯窄面纵向凹陷的产生原因和影响因素,并提出改进措施。

1 连铸机技术参数

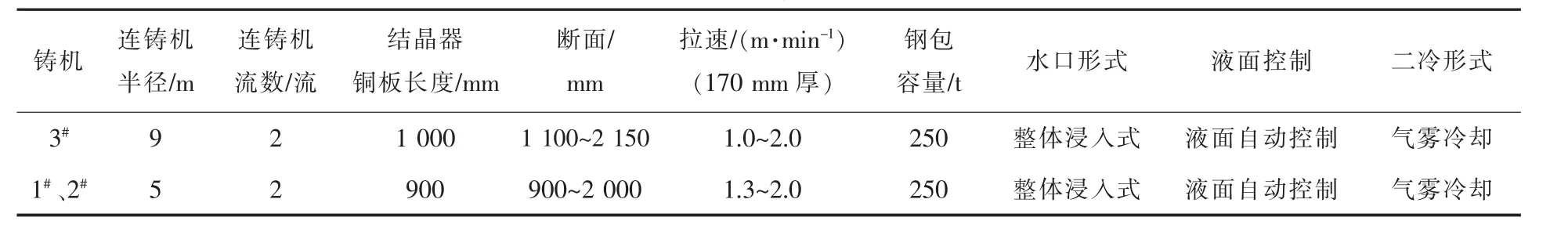

炼钢总厂四分厂3台连铸机参数对比见表1。

2 铸坯窄面凹陷原因分析及措施

四分厂3#铸机生产的铸坯窄面凹陷情况见图1所示。较轻的凹陷深度≤1.5 mm,而较重的凹陷深度可达5~7 mm,凹陷底部往往伴随有纵裂纹。铸坯缺陷的形成和产生原因较多,生产过程中,结晶器冷却程度、结晶器窄边足辊布置、结晶器锥度、二冷区水量的控制以及拉速等参数均会影响铸坯的质量[3]。

表1 铸机参数对比

2.1结晶器冷却水流量

2.1.1出口坯壳厚度

1#、2#机结晶器高度为1.0 m(相应弯月面距离出口920 mm),3#机结晶器为0.9 m(相应弯月面距离出口820 mm),两种结晶器凝固系数相同,则出口坯壳厚度比较如图2所示。

由图2可以看出,3#机铸坯结晶器出口坯壳厚度较1#、2#机薄1~2 mm,易产生凹陷。

2.1.2结晶器冷却水流量

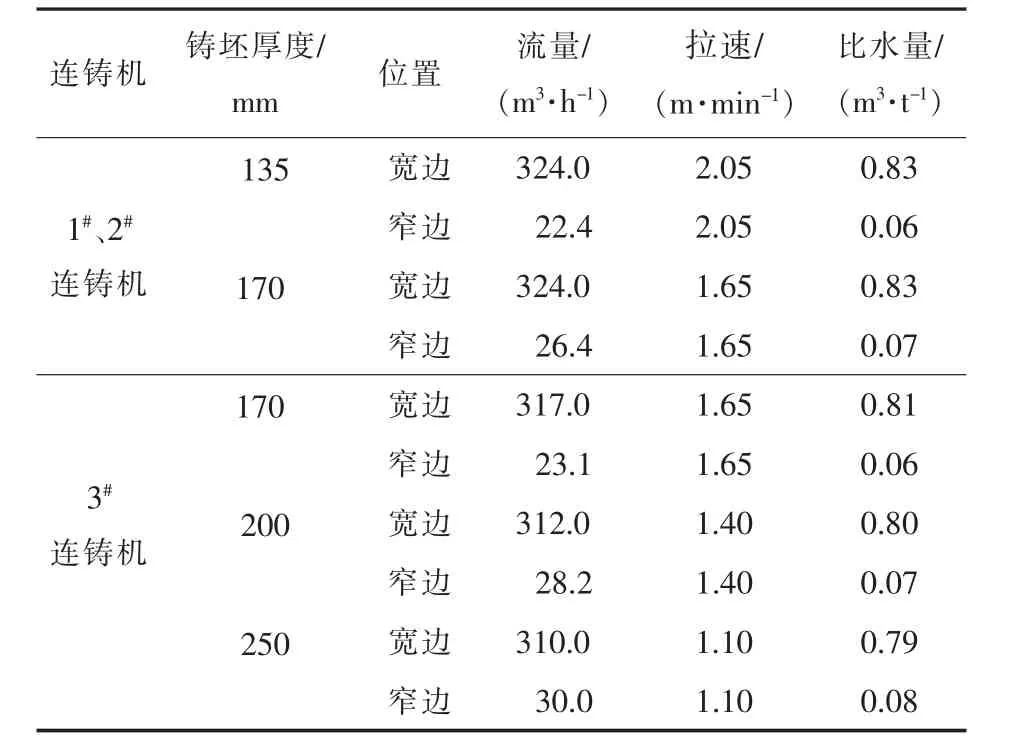

1#、2#与3#机冷却水流量对比见表2所示。

表2 结晶器冷却水流量对比

由表2可见,3#连铸机170 mm厚度规格上的结晶器冷却强度比1#、2#机低,以拉速1.65 m/min为例,出口坯壳厚度薄1.5 mm,宽边冷却水比水量少0.02 m3/t,窄边冷却比水量少0.01 m3/t。

2.1.3足辊冷却水

一般来说,铸坯表面的凹陷是由于冷却不均匀造成的,不均匀冷却带来各点的收缩量不同,从而带来凹陷。如果结晶器足辊的冷却较强,会增加单位时间内收缩的倾向,可能会导致缺陷进一步加大。在二冷段,如果水量过大仍然会增加凹陷产生的概率,更严重时会扩展凹陷处的微裂纹。如果适当降低足辊区的水量,可抑制坯壳过早收缩,减轻初生坯壳受到的热应力,会使铸坯凹陷的产生概率大大降低。另外,在二冷区采取较弱的冷却制度,也会缓解凹陷的加大和微裂纹的扩展。在二冷区设备检查方面,要注意水嘴的状态及二冷水质,以免喷嘴受到阻塞造成冷却不均匀,所以要保证二冷的均匀性和有效性。1500 mm宽,拉速为1.6 m/min时,1#、2#连铸机的足辊冷却水流量为52 m3/h,3#连铸机的足辊冷却水流量为64 m3/h,由此推断,3#连铸机足辊冷却水冷却强度比1#、2#连铸机强,这可能是产生凹陷的原因之一。

生产试验中,结晶器冷却水不变,足辊冷却水流量减少18%,即由64 m3/h降至52 m3/h后的铸坯窄面凹陷情况见图3所示。对比图3和图1可以看出,铸坯窄面凹陷得到一定改善。

2.2结晶器锥度

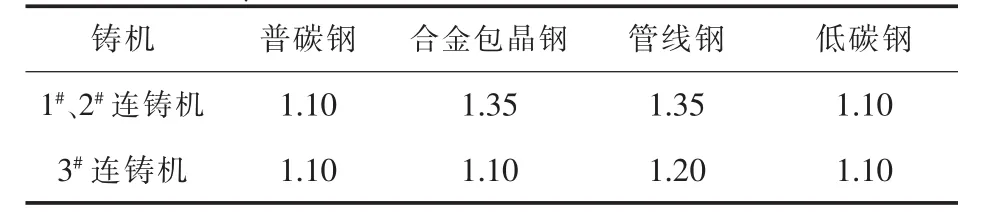

钢水在结晶器中凝固收缩会产生气隙,而结晶器的锥度设置是为了补偿这部分的收缩,使得结晶器的传热效率得到提高。由于3#机生产的薄板坯宽厚比较大,所以在凝固过程中,板坯宽面的线收缩比窄面要大。而二维传热的角部,如果窄面的锥度过小,钢水的静压力会经过角部向宽面发生移动,角部作为支点而在宽面偏角处形成偏离角纵向凹陷[3]。由于钢水静压力的存在,窄面铸坯受力向结晶器,最后被拉出时形成鼓肚缺陷。一旦窄面的锥度较大,则窄面传热效果较好,冷却强度较大,窄面向内线收缩也大,这就致使刚性的角部向窄面转动而有形成窄面纵向凹陷的趋势。结晶器内传热-凝固示意图见图4所示。1#、2#连铸机与3#连铸机结晶器锥度比较见表3所示。

锥度的计算方法为(上口宽度-下口宽度)/下口宽度。1#、2#连铸机结晶器高度为1.0 m,3#连铸机结晶器为0.9 m。如果按斜率进行比较,在相同锥度条件下,3#连铸机斜率更大,更易产生窄面凹陷,因此,适当降低锥度,铸坯窄面凹陷能得到改善。图5为锥度下调0.2%(由1.1%降至0.9%)后的坯型(钢种L450M)。

表3 1#、2#连铸机与3#连铸机结晶器锥度比较

2.3结晶器窄边足辊布置

图6为结晶器足辊调整前后的对比情况。3#连铸机窄边足辊与1#、2#的相同,窄边足辊1对,足辊中心外圈与结晶器窄边延伸方向间隙为0~0.2 mm,间隙过小对铸坯挤压过大,易产生凹陷。

通过试验确定增加足辊间隙至1.7 mm,足辊调整后铸坯窄面情况见图7所示。由图7可以看出,足辊调整后,铸坯窄面凹陷情况得到一定程度的改善,窄面足辊印消失。

2.4铸机拉速

由于包晶钢凝固时处于包晶反应区,结晶器弯月面刚凝固的坯壳随温度下降发生包晶转变,在固相线温度以下20~50℃时,钢的线收缩最大,坯壳与结晶器铜壁脱离形成气隙,导出的热流最小,坯壳最薄,易于在表面形成凹陷。通常凹陷和裂纹相伴而生,它们是多种因素综合作用的结果,其形成的基本条件是:①初生坯壳厚度不均匀,在坯壳薄弱处产生局部应力集中;②铸坯在快速凝固时的选分结晶和C、Mn、S、P等元素沿树枝晶的偏析,致使晶粒间的结合力不均,在外部应力超过其强度极限时,易于发生凹陷等质量缺陷[5]。

现场统计也表明,在增大拉速的情况下,结晶器内的坯壳厚度不均匀,结晶器导出的热量不随拉速增大而上升,使得出结晶器时坯壳强度降低,如二冷强度大,铸坯缺陷的严重程度会加重,严重时会在凹陷的薄弱处造成应力集中而产生裂纹。坯壳的不均匀性也是铸坯表面凹陷及裂纹形成的原因。因此适当的降低拉速,可防止铸坯窄面凹陷的产生。拉速由1.6 m/min调整为1.4 m/min后的铸坯窄面坯型见图8所示。由图8可以看出,拉速调整后的铸坯窄面坯型有一定程度的改善。

3 应用效果

优化了结晶器足辊冷却水流量、结晶器锥度、结晶器窄边足辊布置以及铸机拉速等参数后,又对结晶器窄面水流量进行了优化,由23.1 m3/h降至22.4 m3/h。上述各项工艺参数优化后,有效的减少了铸坯窄边凹陷缺陷。铸坯单侧窄边凹陷由3~5 mm降至-1~1 mm,凹陷基本消失。参数优化后的铸坯照片见图9。

4 结语

通过优化鞍钢股份有限公司炼钢总厂四分厂3#连铸机的结晶器足辊冷却水流量、结晶器锥度、结晶器窄边足辊布置以及铸机拉速后,有效地降低了铸坯窄面凹陷缺陷的产生,凹陷由原先的单侧3~5 mm降低至-1~1 mm,凹陷缺陷基本消失。

[1]余志祥.连铸坯热送热装技术[M].北京:冶金工业出版社,2005.

[2]干勇.现代连续铸钢手册[M].北京:冶金工业出版社,2010.

[3]蔡开科,潘毓淳,赵家贵.连续铸钢500问[M].北京:冶金工业出版社,2002.

[4]张家泉,崔立新,陈志平,等.板坯连铸结晶器内温度/应力场耦合模型[J].北京科技大学学报,2004(4):373-376.

[5]石颜杰,戚翠芬,李文兴,等.防止CSP铸坯凹陷的工艺探讨和实践[J].河北冶金,2004(4):14-20.

(编辑许营)

Practice of Controlling Pit Defects Formed on Surface of Narrow Sides of Thin Alloyed Steel Slabs

Chen Zhiwei,Li Yude,Xu Bo,Mao Zhiyong,Wu Shilong

(General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Longitudinal pit defects often occur on the surface of narrow sides of alloyed steel strands cast by No.3 slab continuous caster in No.4 Branch of General Steelmaking Plant of Angang Steel Co.,Ltd.,which influences the surface quality of continuous casting slabs and then brings about the defects of rolled steel products.The causes leading to the longitudinal pit defects on the surface of narrow sides of continuous casting slabs were analyzed.Based on the pilot production,the surface quality of continuous casting slabs were improved and the longitudinal pit defects were controlled effectively by optimizing the flow of cooling water for the mould footroller,the mold taper,the installation of the foot roller at the narrow side of the mold and the casting speed.

thin slab;alloyed steel;pit defects formed on the surface of narrow sides

TF703

A

1006-4613(2015)06-0044-04

2015-08-08

陈志威,硕士,工程师,2006年毕业于辽宁科技大学钢铁冶金专业。E-mail:chenzhiweiaaa@163.com