基于汽车发动机齿轮通气孔自动视觉检测系统的设计

2015-11-03杨龙兴杨浩轩

梁 栋,杨龙兴,潘 辉,杨浩轩

(江苏理工学院机械工程学院,江苏常州 213001)

基于汽车发动机齿轮通气孔自动视觉检测系统的设计

梁 栋,杨龙兴,潘 辉,杨浩轩

(江苏理工学院机械工程学院,江苏常州 213001)

汽车发动机齿轮作为汽车的核心零部件,检测其加工精度是保证汽车安全的重要前提。针对目前国内普遍采用传统手工检查齿轮通气孔效率不高、精度低等一系列问题,提出齿轮通气孔检测系统的设计与实现方案。首先分析了待检测件的结构特征,给出了检测系统的结构简图,再借助计算机视觉理论,通过大量实验和图像算法仿真,设计了适合齿轮通气孔检测的算法,使视觉检测达到了较高的精度。

齿轮通气孔;尺寸检测;圆度校正;图像处理

0 引言

汽车发动机齿轮是整车核心部件,对其通气孔尺寸合格性检测是确保产品性能的关链性工序。传统的检测手段为人工检测,各孔方位各异导致人工检测不仅效率低下,且长时间用眼产生的视觉疲劳,对产品的合格率也产生重大影响。近些年来,国外的计算机视觉检测水平越来越高,三维检测、微小结构检测技术正不断的发展,国内视觉检测起步较晚,但发展迅速,尤其在电子工业产业中。尽管已有采用机械式自动检测方案的应用实例,如耿春明、蔡东宝等设计出了一种机械零件检测系统[1],但由于机械测量方法精度不高、接触磨损、智能和柔性差等弊端,不适合在本例中采用。Cheng设计了PCB板缺陷的视觉检测系统[2],欧阳平等人提出基于计算机视觉的圆孔零件检测方案,对一些薄壁零件进行测量[3],但对于均布孔的自动检测与图像处理没有成熟方案。该专机充分利用数字图像处理技术与机电一体化控制技术,能实现产品的自动检测。

1 系统组成与结构

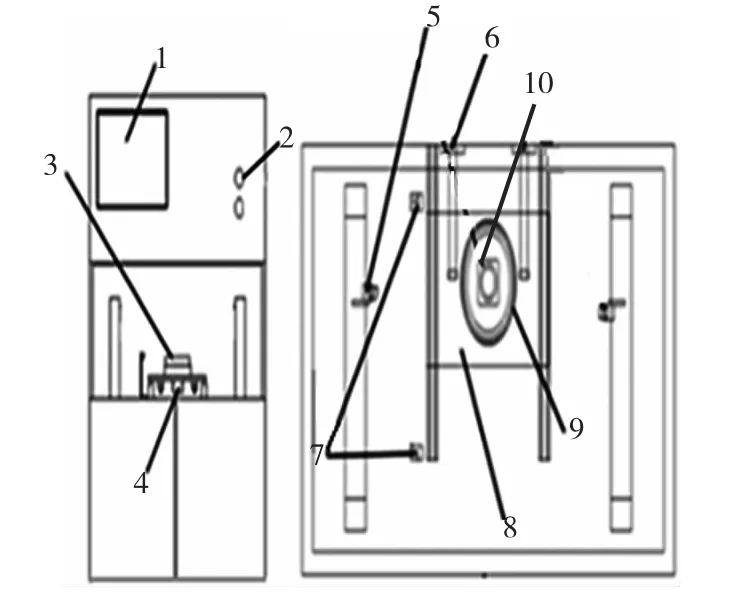

本文采用一种基于计算机视觉检测技术,该技术是计算机技术、光电信息技术、智能技术相结合的产物,具有快速、非接触、柔性、智能和不受生理限制等优点。该系统视觉检测内容为汽车发动机齿轮通气孔尺寸。检测系统构成包括:图像采集组件、交流伺服电机、PLC控制设备、分类执行机构以及输入输出通信部等分。其中图像采集组件由光源、CCD数字相机、镜头、图像采集软件等组成,经由计算机运用图像处理算法,可得到通气孔的个数及其精度。其系统组成结构框图如图1所示。

图1 视觉系统组成图

视觉自动检测策略如下:自动检测周向各孔,需将待测齿轮放置于视觉检测系统的旋转工作台上,在光源照射下,被测小孔会投射光源发出的光线,该光线被CCD相机捕捉,CCD将视频转成数字图像信号供计算机处理,计算机运用数字算法对图像数据处理运算,得出待检测齿轮周向孔参数,并与预置的标准参数作比较,判断其所属规格齿轮是否合格,不合格则输出报警提示信号。在此期间,被测齿轮按一定节拍跟随旋转台运动,图像获取与旋转台运动同步进行。因此,该系统依据图1中的组成要素,设计出视觉检测总体结构如图2所示。旋转平台上待检齿轮的左右侧放置图像采集CCD相机,检测过程中,伸缩气缸通过接近开关控制实现移动工作平台上下料动作,并触发旋转电机按程序设定角度旋转,同时触发数字相机和计算机采集图像,并将图处理结果经RS232转RS485线路传送给PLC,使PLC输出检测报警信号。

图2 视觉检测系统结构简图

2 图像处理及算法实现

2.1 图像预处理

为了实现周向孔径的精确检测,需对采集图像进行数字化处理。采集得到的原始图像不可避免地夹杂着噪声,必须先对原始图像进行灰度校正、噪声过滤等预处理。噪声具有空间不相关性,图像中的噪声具有更高的空间频谱,通常可以采用低通滤波器去除噪声[4];锐化处理将加大图像各点间灰度差,增强有用的信息,在真实边界处对边缘检测极为有利,但同时图像内的噪声也被增强,可能会被作为边界检测出来,这将致将非边界点检测为边界点。针对该状况,本系统采用了二次平滑滤波的方法即滤波-锐化-再滤波[5-7]。经过试验比对:首先对原始图像采用滤波因子为6的中值平滑处理;再将滤波结果经阶梯锐化增强处理,利用梯度算法突出有用信息。对于一幅图像用函数f(x,y)表示,则点(x,y)处的梯度是为;

用其差分形式写成

最后对锐化图像用5×5的高斯滤波因子平均值平滑处理,至此获得了效果良好的边缘信息,图像质量大为提高。图3为本系统采用二次平滑滤波的方法滤波前后的图像比。

图3 图像预处理

2.2 边缘提取与圆度校正

2.2.1 边缘提取

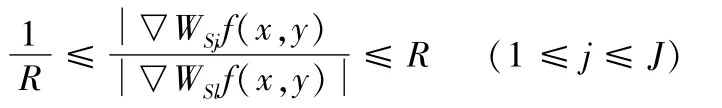

边缘检测是图像分割、目标区域识别、区域形状提取等图像分析领域中一个十分重要的关链问题。边缘提取首先检测出图像局部特性的不连续性,然后再将这些不连续的边缘像素连成完整的边界[8]。常用的边缘检测算子有微分算子(Roberts、Prewitt、Sobel、Laplacian等)、拉普拉斯高斯算子以及Canny算子,各种算子具有其不同的应用特性。本文采用Lipschitz算子,它可以描述奇异点的不同几何结构,这里主要考虑采用小波变换来刻画这些结构。分析图像,原始图像里存在着三种边界,经过上面的图像处理后主要为阶梯型边界具体过程:

步骤一:取不同的尺度s1,…,sn利用阶梯型边界公式求出小波变换系数wse(x)。

步骤二:选择峰值阈值T,保留满足下面条件点。

步骤三:选择均阈值R,保留满足下列条件的点:

则满足上面条件的点f(x,y)就是要检测的点。如图4为边缘提取后的图像,再经过圆形边缘直径检测可得到孔径大小和是否合格的信息。

图4 边缘提取

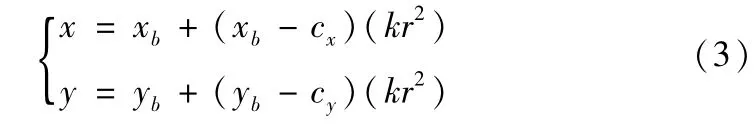

2.2.2 圆度校正

由上述的分析可知,因被测量的圆孔分布在一个圆柱形体的外表面,其边线是一条相贯线,不在同一平面内的曲线。采集到的图像为近似圆,直接进行测量会产生误差。图5为相机几何成像系统[9],世界坐标系中的点PW通过镜头投影中心C投影到成像平面的点P,如图中的点所示。如果没有畸变,点P应该在PW点与投影中心连线的延长线上,畸变造成了点P的位置发生了偏移。

图5 数字相机几何成像系统

若给定一组畸变数据点Pb(xb,yb),用畸变校正模型[8]获得无畸变的理想点PL(x,y),

其中:(cx,cy)表示相机镜头的光学中心;

由公式(3)可知,方程是非线性的,为了简化求解,这里,利用光学成像的几个规律对畸变校正模型进行分析求解:忽略了镜头的畸变(因景深镜头的畸变产生的畸变远远大于);通过光心的直线成像后仍为直线[11];光轴中心附近无畸变量。所以只要求出畸变系数k。从图4中可以看多提取出的边缘为近似圆形,根据光学成像的定律,取边线的四分之一分析如图6所示,为了得到一个精度较高的圆形采用迭代算法,具体步骤:用图像处理技术精确获得畸变图像边沿上圆点的中心坐标点O,这里用圆点区域内的质心坐标作为初始圆点的中心坐标。分别取在水平和竖直方向上去两点a(x,y)、b(x,y)。代入公式(4)求出过这两点圆的方程,再将V点乘以畸变系数k代入圆的方程得到新的点V。

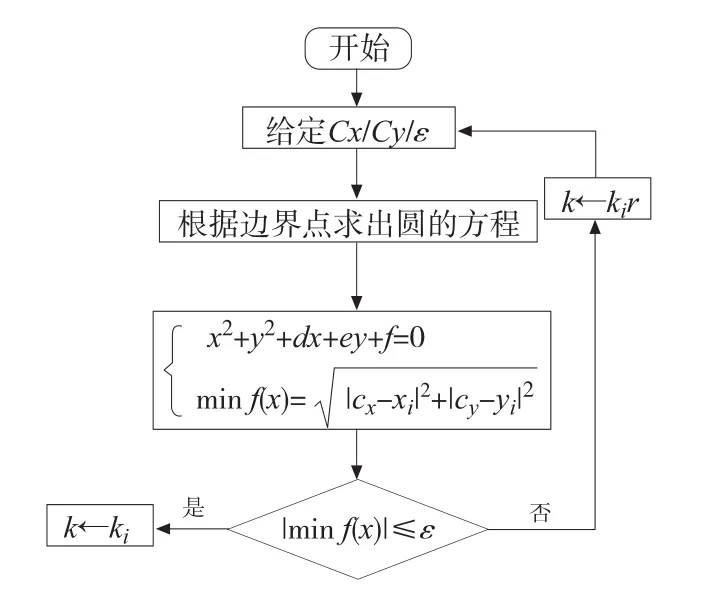

根据检测精度将两个圆心作作比较,若不满足要求,则在弧a`v`和v`b`做迭代直到满足给定的精度要求(10μm)。图7为迭代程序框图。迭代多次直到满足条件,再将结果代入公式(3)求出修正后的坐标。

图6 畸变校正原理图

图7 畸变校正迭代算法程序图

3 实验分析

系统软件采用现流行的通用视觉处理软件Vision Builder AI。Vision Builder AI是美国国家仪器公司开发的一款视觉处理软件,其开发周期短、后期维护容易等特点已经广泛使用在工业中。数字相机采用500万像素的AVT相机。相机接口为高帧率双千兆网接口,分辨力为2336×1752,像元尺寸5μm。为了达到要检测精度的要求,本系统采用多次测量取均值作为真值,利用上述分析的步骤处理采集到的图像。其具体步骤如图8所示,表1为测量圆孔数据。实际测量尺寸为5mm。测量平均值为5.003mm,方差为0.0000028。测量精度较高,满足生产要求的检测精度。

图8 图像处理流程图

表1 圆孔测量结果

4 结束语

本文通过对产品检测任务的分析,阐述了工业生产现场零部件视觉检测系统的方案和结构,采用机电控制与图像识别相结合的方法,对被测工件进行了实时检测,通过数字图像处理技术对工件上周向孔径是否合格实施了在线测量。该方法既保证了检测的实时性和产品质量的一致性,又提高了生产效率,减少了人工检测成本,使得工业自动化水平得到了进一步提高,也为视觉检测在齿轮圆周上检测方面的应用提供了新的途径。

[1]耿春明,蔡东宝.基于计算机视觉的机械零件检测系统设计[J].计算机测量与控制,2012,20(1):38-40.[2]Cheng Songlin,Zhou Zude,Hu Wenjuan.Research of vision detection system on PCB[J].武汉理工大学学报,2006,28(S2):714-717.

[3]欧阳平,古平.基于计算机视觉的圆孔零件的检测系统设计[D].成都:电子科技大学,2012.

[4]杨小冈,孟飞.一种实用的图像滤波算法[J].计算机应用,2009,29(6):217-219.

[5]奕新,李铁一.二次滤波法提取图像边缘信息方法及其应用[J].青岛海洋大学学报,1999,29(1):107-111.

[6]庆华,周荷琴,冯焕清.一种快速有效的图像脉冲噪声滤除方法[J].计算机工程与应用,2002(17):113-114,210.

[7]吴彰良,刘洁.基于计算机视觉的油封尺寸检测系统设计[J].计算机测量与控制,2012,20(5):58-60.

[8]Zhou W and Zhang D.Progressive switching median filter for the removal of Impulse noise from highly corrupted images[J].IEEE Trans.on Circuits and Sys.Analog And Digital Signal Process,1999,46(1):78-80.

[9]Carsten Steger,MarkusUlrich.Machine Vision Algorithms and Application[M].清华大学出版社,2008.

[10]Weng JY,Cohen P.Camera calibration with distortion models and accuracy evaluation[J].IEEE Transactions on Pattern Analysis and Machine Intelligence,1992,14(10):956-980.

[11]曾峦.短焦距摄像头的畸变校正方[J].装备指挥技术学院学报,2002,13(2):53-55.

The Design of Automated Visual Inspection System Based on the Automobile Engine Gear Vent

LIANG Dong,YANG Long-xing,PAN Hui,YANG Hao-xuan

(School of Mechanical Engineering,Jiangsu University of Technology,Changzhou Jiangsu 213001,China)

Automobile engine gear as the core of the car,which testing its machining precision is an important premise to assure the safety of the car.In view of the present domestic widely used traditional manual to check the gear,which lead to slow efficiency and low precision.This paper put forward the design of detection system of the gear vent.Firstly,the structure characteristics of the detection was analyzed,there is a structure diagram of detection system was given,and then with the aid of computer vision theory,through a large number of experiments and simulation image algorithm,that design suitable algorithm for gear vent detection and make the system precision to achieve the higher accuracy.

gear vent;size detection;roundness correction;image processing

TH165;TG65

A

1001-2265(2015)06-0058-03 DOI:10.13462/j.cnki.mmtamt.2015.06.016

2014-10-10;

2014-11-02

梁栋(1989—),男,江苏盐城人,江苏理工学院硕士研究生,研究方向为无损检测,(E-mail)709170090@qq.com。