汽车覆盖件拉延模排气截面积研究

2021-11-12杨玉贵胡德智刘彪杰

杨玉贵,胡德智,刘彪杰

汽车覆盖件拉延模排气截面积研究

杨玉贵1,胡德智1,刘彪杰2

(1.四川成飞集成科技股份有限公司,四川 成都 610091;2.成都师范学院,四川 成都 610091)

针对拉延模排气能力不佳、研配着色不好、通气孔更改次数过多的问题进行研究,重点对以往大量拉延模通气孔的数量进行了统计分析。根据理论计算与实践经验的结合,从排气截面积与排气体积两方面着手改进依靠经验设计通气孔的方法,提出了一种拉延模通气孔设计的理论公式,改善了传统的通气孔设计方法造成模具反复加工、制造成本高以及生产周期长的缺陷,为今后其他模具通气孔的设计提供了技术参考。

排气能力;通气孔;截面积;理论公式

引言

在模具调试过程中,经常反映研配着色不好、成型到底压力大、零件被吸附而带起[1]等问题,通常的处理办法是反复增加通气孔数量以提高通气能力,当通气孔数量无法增加时,则通过扩大通气孔的直径来改善通气能力。模具排气能力不佳问题长期困扰着模具设计员,在多次增加通气孔数量的情况下,可能也无法满足调试要求的通气效果。并且,在现行的模具设计标准中,没有详细的通气孔设计标准来指导设计通气孔的数量,在一定程度上会直接导致设计人员的反复修改,调试人员的反复加工等情况发生,造成了模具制造成本的上升以及生产周期的延长[2]。因此,探究一种新的公式来指导模具通气孔的设计具有重要的意义。

1 模具通气孔现状分析

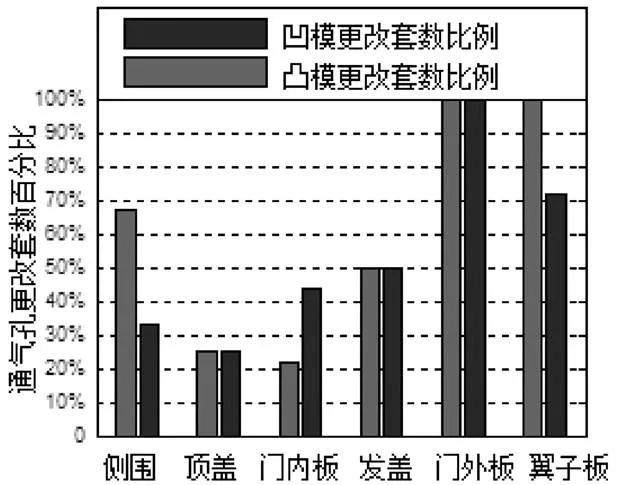

通过对以往项目模具的通气孔数据进行统计,得到了相应的凸凹模更改套数的百分比如图1所示。

由图1可以看出,研究的模具中通气孔都有过更改,更改套数比例最少的模具为门内板,占总模具数量的四分之一;更改套数比例最多的为翼子板,更改率为百分之百。门外板、侧围、发盖、顶盖等零件更改通气孔的模具套数总量相对较多,更改数量的增加,将使后期补加工成本、运输成本、工时成本等大幅上升。

图1 通气孔更改套数及凸凹模更改套数百分比

鉴于篇幅有限,每套模具的通气孔数量与直径为6 mm及直径为4 mm的通气孔数量此处不再列出,对凹模的通气孔数量进行统计,整理得到分布图如图2所示。

图2 凹模通气孔数量

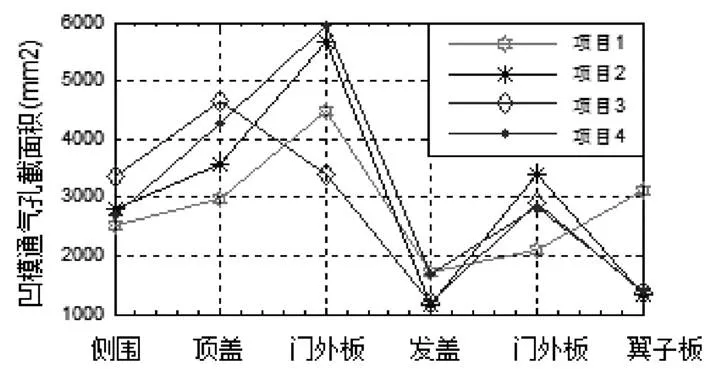

对不同项目的凹模通气孔截面积进行统计,整理得到分布图如表1和图3所示。

表1 凹模通气孔截面积

项目S1/mm2S2/mm2S3/mm2S4/mm2 侧围2 5122 813.443 353.522 700.4 顶盖2 990.673 562.044 637.784 282.96 门内板4 465.085 636.33 384.145 934.6 发盖1 709.991 155.521 178.451 683.04 门外板2 116.363 390.262 910.782 819.72 翼子板3 108.011 318.81 356.481 406.72

由图3可知,发盖、门外板以及翼子板的通气孔数量整体上明显少于侧围、顶盖以及门内板通气孔数量,结合图1与图3可以看出,模具排气截面积小,更改的套数比例相应在增加,此处可以猜测造成通气孔更次次数增加的原因是否是排气截面积太小,影响通气孔数量的因素是否与零件种类有关。

图3 凹模通气孔截面积

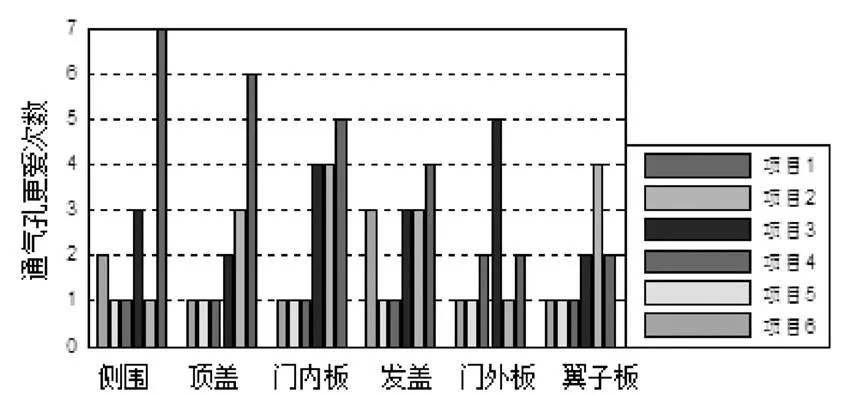

对不同项目、不同零件的凹模通气孔更改次数进行统计,处理得到各个项目模具通气孔更改的具体次数如图4所示。

图4 不同项目与不同零件凹模通气孔更改频次

由图4可知,抽样的项目中所有模具的通气孔均有过至少一次更改,顶盖最多出现过7次更改,更改6次、5次的模具也有,更改3次、4次的相对较多。同时,通过对比图2与图3可以看出,不管排气截面积多或少,更改次数皆有多有少,不同零件种类通气孔更改次数也有多有少,即零件种类和排气截面积与更改次数无直接联系。

2 排气截面积公式推理

通气孔经历多次的更改,主要原因在于没有一套量化的计算公式来指导通气孔设计,如果可以使通气孔数量根据模具实际情况进行参数化,相信将来更改的次数将会明显减少,整套模具的开发成本和周期也会随之减少。本文针对通气孔更改次数多的情况,探究了一种新的通气孔设计方法,用参数化的公式来指导模具通气孔的设计:通过求得型面排气截面积与通气孔面积1的比值来确定通气孔数量。

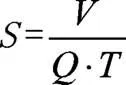

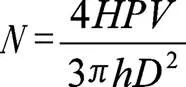

其中:为排气截面积,即型面内所有通气孔的截面积之和;1为通气孔截面积;根据气体流速=/(),可以得出排气截面积:

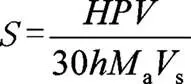

其中:为排气总体积,即拉延时需要排出的气体体积;为气体排出所需的时间;气体流速=as,气体流速达到一定值会产生噪声,可用流体流速的马赫数a来判别产生噪声的程度,当a<0.33时,噪声小,可以忽略。表示为:a=/s,a是衡量空气压缩性的最重要的参数,定义为物体速度与音速的比值,即音速的倍数。此处马赫数a=0.3、音速s≈340 m/s;设模具行程为,滑块行程为,冲次为P次/min,则冲压一次时间为60/P(秒),一次冲压过程占一次总行程的百分比为×2/×2,冲压一次的时间占总时间的一半,则=,整理得到排气截面积公式:

由于通气孔截面积1=0.25π2,整理得到通气孔数量公式:

3 排气截面积公式应用研究

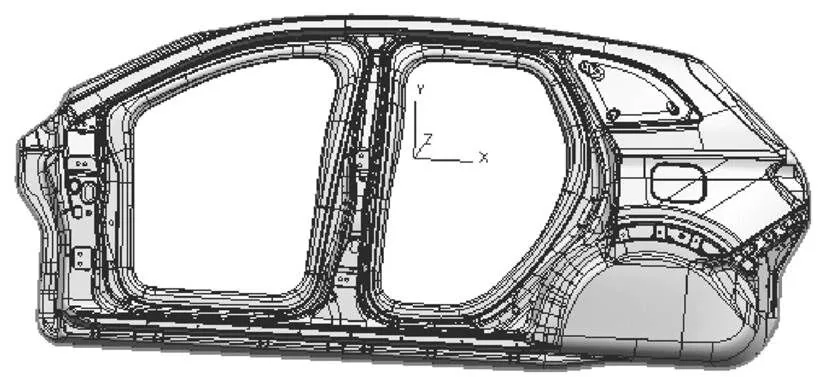

将推理的排气截面积公式应用于所给的上述模具中进行分析,根据模具的排气体积、压机滑块行程为、冲次以及工作行程,计算各零件的凹模排气截面积。凹模排气体积为凸模型面最高点到压料面之间体积,侧围某项目的排气体积示意图如图5所示。

图5 凹模排气体积示意图

各零件的排气体积、对应压机的滑块行程、模具冲次以及拉延深度如表2、表3所示。

表2 凹模排气体积V及滑块行程H

项目V1/mm3H1/mmV2/mm3H2/mmV3/mm3H3/mmV4/mm3H4/mm 侧围3.292×1081 2003.566×1081 1001.988×1081 3501.940×1081 300 顶盖1.390×1081 1001.681×1081 1001.827×1081 2501.699×1081 250 门内板1.970×1081 1002.399×1081 1001.825×1081 1003.079×1081 100 发盖8.849×1071 2006.748×1071 2006.686×1071 4001.044×1081 400 门外板1.168×1081 1001.029×1081 4009.797×1071 4009.094×1071 400 翼子板1.385×1081 3508.308×1071 1008.761×1071 2003.982×1071 100

表3 模具冲次P及工作行程h

项目P1h1/mmP2h2/mmP3h3/mmP4h4/mm 侧围9230122601215515220 顶盖15130161301613016130 门内板20210202151619016190 发盖15105151051513515135 门外板20135168016801680 翼子板1215512165915020120

将推理的公式计算得出的各零件排气截面积整理如表4所示。

表4 凹模排气孔截面积S

项目S1/mm2S2/mm2S3/mm2S4/mm2 侧围5 152.116 034.836 925.025 732.95 顶盖5 882.657 583.589 368.328 711.54 门内板6 880.698 161.365 326.649 507.23 发盖5 056.443 854.173 466.995 414.61 门外板6 346.89 607.999 142.758 504.28 翼子板4 823.632 215.582 102.542 433.63

将通过公式计算得出的排气截面与模具实际的排气截面积作比,得出的比值如表5所示。

表5 排气截面积理论值与实际值比值

项目C1C2C3C4均值C 侧围2.0512.1452.0652.1232.096 顶盖1.9672.1292.022.0342.04 门内板1.5411.4481.5741.6021.56 发盖2.9573.3352.9423.2173.11 门外板2.9992.8343.1413.0163 翼子板1.5521.681.551.731.628

由表5可以看出,通过公式计算得出的排气截面积与模具实际的排气截面积差别比较大,比值都在1.5倍以上,发盖和门外板达到3倍。产生的原因是在上述公式中,板料拉延成型的准确时间无法测量,是通过模具行程与滑块行程的比值乘以单次冲压过程的时间,这与实际的拉延时间存在差异。因此,对上述公式进行优化,求取一个修正系数,用于计算排气截面积,考虑误差修正后的公式为:

式中:

=1.5,当零件为门内板、翼子板;

=2,当零件为侧围、顶盖;

=3,当零件为发盖、门外板。

将修正后的公式应用于所给模具,得出修正后的排气截面积如表6所示。

表6 凹模通气孔截面积S

项目S1/mm2S2/mm2S3/mm2S4/mm2 侧围2 576.063 017.423 462.512 866.47 顶盖2 941.333 791.794 684.164 355.77 门内板4 587.135 456.063 551.096 338.15 发盖1 685.481 284.721 155.661 804.87 门外板2 115.63 202.673 047.582 834.76 翼子板3 215.751 477.051 401.691 622.42

将修正后的排气截面积按照模具实际直径为6 mm和直径为4 mm的通气孔数量占比进行分配,得出模具通气孔数量的理论计算值如表7所示。

表7 凹模通气孔数量

项目N1N2N3N4 侧围206217274210 顶盖242133278251 门内板155210268213 发盖1019692124 门外板103113106118 翼子板161109112115

将公式计算得出的通气孔数量与模具实际的通气孔数量作比,得到的曲线通过傅里叶函数进行三次拟合[3],得到的曲线如图6。

图6 各零件通气孔数量理论值与真实值比值

由表1、表5和图6可以看出,通过修正后的公式计算得出的排气截面积与模具真实的排气截面积比较接近,因此,将来可用所推理的公式大致计算模具所需的排气截面积。并且,各零件更改多次后最终的通气孔数量与理论公式计算得出的通气孔数量在数值上相当接近,除了发盖和门内板有个别项目差别在10%以内,其余各项目数量差别均在5%以内,误差在5%以内的比例在91%以上。由于排气截面积与通气孔本身数量基数较大,因此,依据此公式计算出的通气孔数量比较可靠。

4 结论

通过对以往大量模具通气孔数量与排气截面积进行了统计分析,结合模具排气体积、冲压速度以及排气截面积,提出了一种通气孔排气截面积理论计算公式。通过试验研究计算出的通气孔数量理论数值与排气能力满足要求的模具的真实数值比较接近,浮动范围在5%以内的模具套数占比在91%以上,浮动在10%以内的占比为100%,改善了传统依靠经验设计的通气孔数量不足而反复修改加工模具的问题,为今后通气孔的设计起到一定的指导作用。

[1] 王新华.汽车冲压工艺[M].北京:北京理工大学出版社,1999.

[2] 宋拥政.农业机械工程机械冲压件制造技术[M].北京:机械工业出版社,2014.

[3] 陈杰平,陈无畏,祝辉,等.基于Matlab/Simulink的随机路面建模与不平度仿真[J].农业机械学报,2010,41(03):11-15.

Optimized Design of Drawing Mould Ventilators of Automobile Panels

YANG Yugui1, HU Dezhi1, LIU Biaojie2

( 1.Sichuan Chengfei Integrated Technology Co., Ltd., Sichuan Chengdu 610091;2.Chengdu Normal University, Sichuan Chengdu 610091 )

Poor exhausted and coloring capability, frequent changes of ventilators are discussed in this paper. Focus on formerly drawing mould, abundant ventilators’ number is analyzed. A theoretical formula about the design of ventilators is presented based on both theoretical simulation and practical experience instead of only experience. Section area and exhaust volume are both considered in this formula to improve repeated processing, high cost and long production cycle of mould, providing technical reference for future research of other mould ventilators.

Exhausted capability; Ventilators; Section area; Theoretical formula

U466

A

1671-7988(2021)20-166-04

U466

A

1671-7988(2021)20-166-04

10.16638/j.cnki.1671-7988.2021.020.042

杨玉贵(1991—),四川成都人,硕士研究生,四川成飞集成科技股份有限公司工程师,主要研究方向为汽车外覆盖件冷冲压模具精度尺寸整改工作。