基于Pro/E和ADAMS的3-RRR并联平台运动学与动力学研究*

2015-11-03盛连超刘玉飞鞠锦勇

盛连超,李 威,刘玉飞,鞠锦勇,路 恩

(中国矿业大学机电工程学院,江苏徐州 221116)

基于Pro/E和ADAMS的3-RRR并联平台运动学与动力学研究*

盛连超,李 威,刘玉飞,鞠锦勇,路 恩

(中国矿业大学机电工程学院,江苏徐州 221116)

以3-RRR并联平台为研究对象,阐述了一种建模设计及运动学与动力学仿真的研究方法,该方法在三维设计软件Pro/E环境下建立并联平台的虚拟样机模型,并将该模型导入到集仿真与分析为一体的软件ADAMS环境下,对3-RRR并联平台的运动学及动力学特性进行仿真分析,得到驱动关节的运动学和动力学特征曲线,运用该仿真分析的研究方法,可避免复杂的运动学与动力学方程的建立与求解过程,简化并联平台的设计与开发工作,为样机的调试和控制提供了理论依据。

并联平台;虚拟样机;运动学;动力学

0 引言

并联机构具有结构刚度好、承载能力强、位置精度高、结构紧凑等优点[1],可弥补串联机构存在的不足,具有广阔的应用前景,并联平台的研究也对并联机床的工程设计起了推动作用,从20世纪80年代末以来得到了国内外学者的较多关注[2]。并联平台作为典型的并联机构,其运动学及动力学建模与分析是并联平台的主要研究内容之一。并联平台的机构性能主要通过对其运动学的研究来进行评价,同样并联平台运动学的研究也对并联机构尺度的优化提供了一个依据;并联平台的动力学建模与分析是后续对并联平台进行精密控制的基础,但是通常我们对并联平台的运动学及动力学研究多采用解析法,求解过程复杂,不利于直观观察该并联平台的运动状况及空间范围,所以有必要建立适当的可视化模型并进行仿真,从仿真分析的角度出发,应用ADAMS软件对其进行建模、仿真、分析,为并联平台的研究分析提供一种新的方法和依据[3-10]。

本文结合三维建模软件Pro/E的强大建模、容易装配以及ADAMS的可视化仿真为一体的优点,避开Pro/E本身动力学仿真较弱以及ADAMS建立模型困难的问题,以3-RRR并联平台为研究对象,对并联平台的运动学与动力学进行仿真分析。该方法建模直观,仿真快捷,很好的避免了大量的数学计算和繁琐的编程过程,有利于推进并联平台从理论模型到虚拟样机甚至产品的转变。

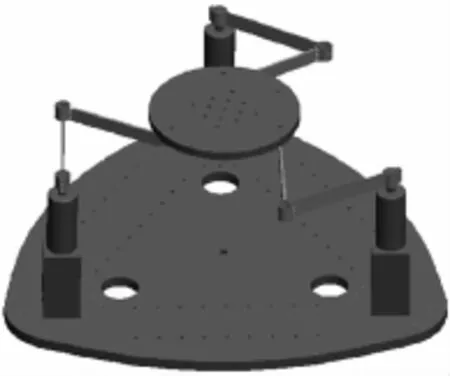

1 3-RRR并联平台三维实体建模

该并联平台由静平台、动平台和三条完全相同的支链组成,每条支链包括两根杆件,静平台与杆件、杆件与杆件、杆件与动平台之间均采用转动副连接。选择三维建模软件Pro/E对三自由度并联平台进行建模,可避免装配过程中相同零件进行重复建模的工作。在Pro/E软件中建立的3-RRR型并联平台的三维实体模型如图1所示。

图1 3-RRR并联平台的三维Pro/E实体模型

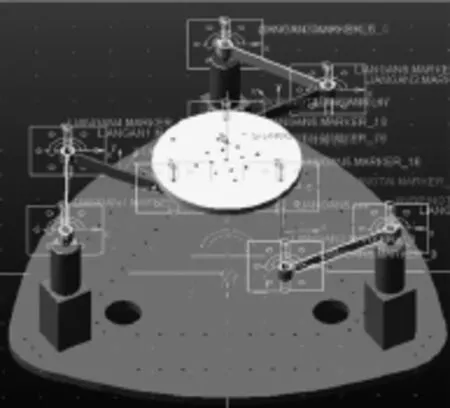

装配完成后,将三维Pro/E实体模型保存成Parasolid(*.x-t)格式的中性文件,然后在ADAMS软件中建立新模型,将该中性文件导入到该新模型中,在新模型中将各个构件设置成刚体,设置完成后,在静平台和大地之间添加固定副作为约束,在主动杆和静平台之间,主动杆与从动杆之间,从动杆与动平台之间均添加转动副作为约束,添加完约束的的虚拟样机模型如图2所示。结合样机模型便可在ADAMS环境下实现运动学与动力学的仿真分析。

图2 3-RRR并联平台的虚拟样机模型

2 3-RRR并联平台的运动仿真分析

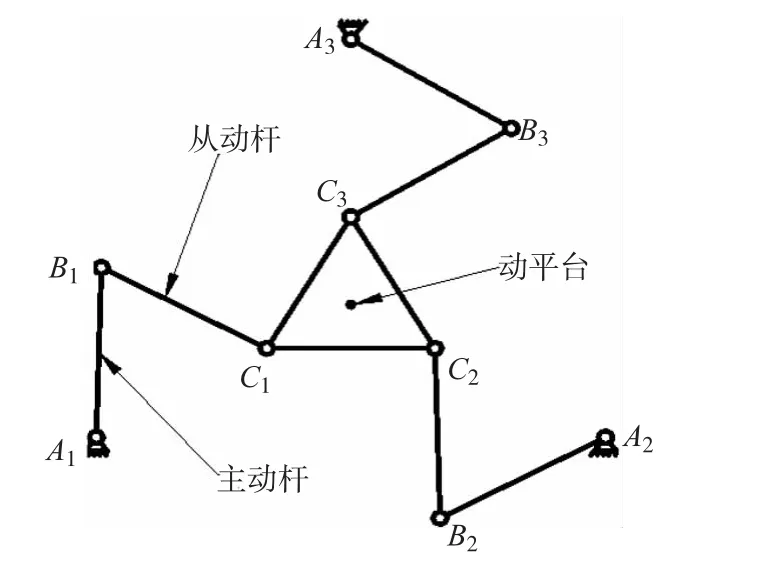

2.1 3-RRR并联平台的结构

平面3-RRR并联平台的结构示意图,如图3所示,系统由动平台C1C2C3,静平台A1A2A3,三条连接动平台和静平台的支链A1B1C1,A2B2C2,A3B3C3组成,且三条支链是相同的,即A1B1=A2B2=A3B3,B1C1= B2C2=B3C3,通过转动副将主动杆与从动杆以及从动杆与动平台进行连接,其中A1、A2、A3是驱动关节,B1、C1、B2、C2、B3、C3是被动关节,其中杆长A1B1=A2B2= A3B3=B1C1=B2C2=B3C3=160mm,动平台上关节所在圆的半径为R=82.5mm。在三个驱动电机的驱动下,该并联平台可以完成三自由度的运动。

图3 3-RRR并联平台结构示意图

2.2 运动学逆解分析

并联平台的运动学分析是并联机构学中的研究重点,其研究的重点主要内容有机构的位姿、速度及加速度分析。

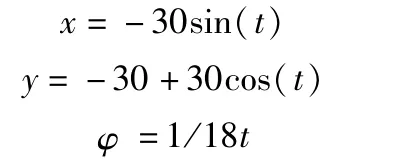

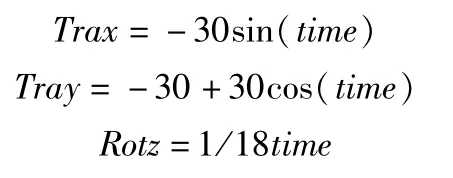

并联平台的逆解问题即已知动平台的位姿、速度及加速度来求得各个主动副的速度及加速度。动平台中心P点的位置坐标(x,y,φ),其中φ为动平台边C1C2相对x轴转过的角度。给出动平台运动轨迹:使其做圆周运动,同时要求动平台逆时针转动20度,在整个机构运动过程中,按照运动规律可以将其表示为时间t的函数:

将该函数输入到虚拟样机中,在动平台中心P点添加一般驱动,其运动轨迹方程为:

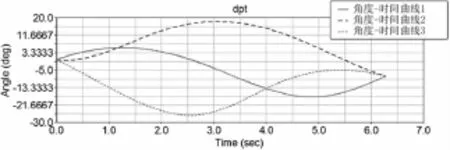

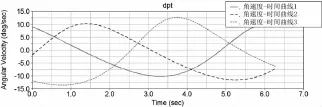

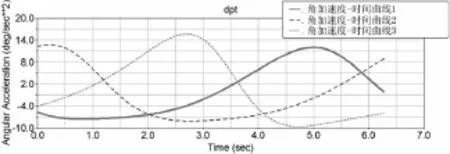

设置仿真时间t=(2π)s,步长为200步,然后进行运动仿真,动平台按照预定的圆形轨迹进行运动,通过ADAMS的后处理模块可以得到三个驱动关节的角度、角速度和角加速度曲线分别如图4、图5、图6所示。得到的三个驱动关节的角度曲线即可作为并联平台的正运动解的样条驱动函数。

图4 驱动关节的角度—时间曲线

图5 驱动关节的角速度—时间曲线

图6 驱动关节的角加速度—时间曲线

2.3 运动学正解问题

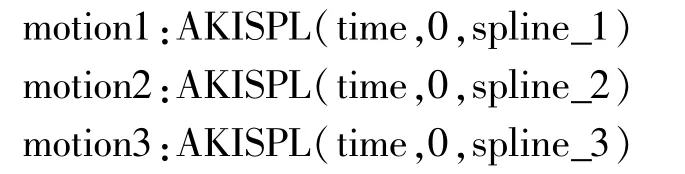

并联平台的运动学正解的问题,即已知并联平台三个主动驱动副的角度、角速度和角加速度来获得动平台的位姿、速度及加速度。根据并联平台逆解的分析结果,可以得到三个驱动关节的运动规律的样条曲线,根据样条函数曲线上离散出的点生成样条驱动函数,添加的驱动函数如下:

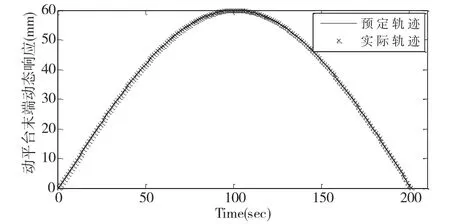

添加完驱动后,删除一般驱动,然后对系统进行时间t=(2π)s,步长为200步的运动仿真,得到动平台中心的运动轨迹,利用ADAMS的后处理模块得到动平台的位姿状态,即为动平台的正解。将预定轨迹的末端动态响应和正解得到的末端动态响应进行对比分析,如图7所示,可以看出预定轨迹与实际轨迹曲线完全重合,从而验证了ADAMS正运动解和逆运动解的正确性。

图7 并联平台末端响应曲线

2.4 3-RRR并联平台的动力学仿真

并联平台的动力学研究主要是对并联平台的运动和作用力之间的关系进行分析,该分析结果是并联平台运动控制和动态特征研究的基础[11]。

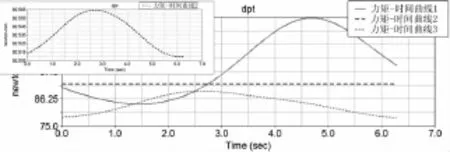

通过ADAMS软件对并联平台的动力学仿真是在动平台姿态,位置变化规律已知的情况下对逆解求取的动力学仿真,在仿真过程中动平台的运动情况定义与运动学分析时一致,同时在动平台中心点添加一个1000N·mm的力矩,然后对系统进行时间t=(2π)s,步长为200步的动力学仿真,利用ADAMS的后处理模块,得到三个驱动关节的驱动力矩与时间的变化曲线,如图8所示。

图8 并联平台驱动关节的力矩图

3 结束语

将三维建模软件Pro/E和集可视化仿真与分析于一体的ADAMS软件相结合,提出了一种并联平台运动学与动力学仿真分析的简便方法,得到了3-RRR并联平台驱动关节的运动学与动力学特征曲线,同时验证了本文方法的有效性。本文的研究方法可为实际样机中的调试与操作提供一定的借鉴意义,同时简化了新机械产品的开发设计过程,提高了工作效率,降低了开发成本,为并联平台样机的成功研制提供了有力保证。

[1]刘善增.三自由度空间柔性并联机器人动力学研究[D].北京:北京工业大学,2009.

[2]HUNTK H.Structural kinematic of in-parallel-actuated robot arms[J].Journal of Mechanism,Transmisions and Automation in Design,1983,105(1):705-712.

[3]马强,陈志,张小超.基于ADAMS的果树采摘机械臂的运动仿真分析[J].农机化研究,2013(5):37-40.

[4]张飞,芮延年,乔冬冬,等.基于Pro/E和ADAMS的三轴联动平台设计与运动学仿真[J].组合机床与自动化加工技术,2012(9):35-37.

[5]黄玲,陈圆意,吴杰.基于Pro/E和ADAMS的步行康复器械的动力学仿真与分析[J].机械制造与自动化,2013(6):80-83.

[6]尹强,虞国军,林蓉,等.基于Pro/E和ADAMS的轮式移动机器人转向机构动态仿真分析[J].轻工科技,2014(2):74-76.

[7]史丽红.基于Pro/E和ADAMS软件的少自由度并联机器人运动学与动力学分析[D].邯郸:河北工程大学,2010.

[8]郑晓雯,张东杰,李锦彪,等.基于Pro/E与ADAMS的液压支架运动仿真与分析[J].煤矿机械,2011,32(6):237-239.

[9]杨廷力.机器人机构拓扑结构学[M].北京:机械工业出版社,2004.

[10]郑建荣.虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[11]张清华.平面3-RRR柔性并联机器人机构弹性动力学建模与振动主动控制研究[D].广州:华南理工大学,2013.

(编辑 赵蓉)

Research of Kinematics and Dynamics of A 3-RRR Parallel Platform Based on Pro/E and ADAMS

SHENG Lian-chao,LI Wei,LIU Yu-fei,JU Jin-yong,LU En

(School of Mechatronic Engineering,China University of Mining and Technology,Xuzhou Jiangsu 221116,China)

This paper studied the kinematics and dynamics of a 3-RRR parallel platform.The virtual prototype model of parallel mechanism is constructed by Pro/E software.Importing the virtual prototype model into ADAMS software,the simulation and analysis of kinematic and dynamic of the3-RRR parallel platform were conducted,and the characteristic curve of the kinematics and dynamics driven joints can be obtained.The method presented in this paper can avoid the complex process of equations establishing and solving of kinematics and dynamics as well as simplify the work of the design and development of parallel platforms.This investigation provides a theoretical basis for the debugging and control of the prototype.

parallel platform;virtual prototype;kinematics;dynamics

TH113.2;TG659

A

1001-2265(2015)06-0005-03 DOI:10.13462/j.cnki.mmtamt.2015.06.002

2015-01-10;

2015-02-11

国家自然科学基金资助项目(51305444);教育部博士点基金(20120095120013);江苏省科技计划项目(BY2014028-06);江苏高校优势学科建设工程资助项目(PAPD)

盛连超(1990—),男,山东日照人,中国矿业大学硕士研究生,研究方向为微机电系统设计及应用,(E-mail)shenglianchao@163.com。