超声扭转振动铣削C/SiC复合材料表面粗糙度研究*

2015-11-03王明海姜庆杰刘大响徐颖翔

王明海,姜庆杰,刘大响,徐颖翔

(1.北京航空航天大学能源与动力工程学院,北京 100191;2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

超声扭转振动铣削C/SiC复合材料表面粗糙度研究*

王明海1,2,姜庆杰2,刘大响1,徐颖翔2

(1.北京航空航天大学能源与动力工程学院,北京 100191;2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

为了改善C/SiC复合材料铣削表面质量,研究了超声扭转振动铣削对表面粗糙度的影响。通过对C/SiC复合材料进行超声扭转振动及传统铣槽加工试验,结合Box-Behnken响应曲面试验分析,得到了超声扭转振动铣削条件下各切削要素(主轴转速、进给速度、切削深度)对表面粗糙度的显著性,并建立了表面粗糙度预测模型。研究表明:与传统铣削相比超声扭转振动铣削可有效降低铣削表面粗糙度;各加工要素对表面粗糙度影响重要程度依次为切削深度,主轴转速,进给速度;在试验工艺范围内表面粗糙度预测模型准确可为切削参数优选和表面粗糙度控制提供依据。

C/SiC复合材料;超声扭转振动铣削;表面粗糙度;响应曲面法

0 引言

碳纤维增强碳化硅(C/SiC)复合材料因其具有良好的耐高温、耐磨化学腐蚀、热膨胀系数低等特性[1-2],已经成为航空航天工业不可缺少的高温结构材料[3],而且在汽车制造工业[4]、核电能源工业[5]等高新技术领域也得到了广泛的应用。随着工业技术的发展,对零件的表面质量的要求也越来越高,而表面粗糙度对零件的可靠性和使用寿命有着重要的作用。但因C/ SiC复合材料具有高硬度、高脆性且力学性能各向异性的特点,导致传统切削加工的表面质量无法得到保证,加工表面粗糙度较差。

超声振动切削是通过对刀具或工件施加超声频率外激振动,使刀具与工件发生周期性分离的脉冲式切削方法。目前,越来越多的研究证明超声振动切削可降低加工过程中的切削力,改善加工过程的稳定性,获得较好的加工表面质量。沈学会[6-7]讨论了超声振动辅助铣削时实现刀具-工件分离的必要参数条件,利用小径立铣刀对铝合金进行进给方向超声振动铣削实验,结果表明,超声振动铣削可有效提高槽侧壁表面质量。赵云峰[8]通过小径立铣刀对铝合金进行超声振动的铣削实验,分析了超声振幅与每齿进给量对工件槽底表面粗糙度的影响,给出较小的每齿进给量可获得更好的槽底表面粗糙度。Z.W.Zhong[9]对SiCp/Al复合材料进行超声振动车削试验,施加超声振动后加工表面可观察到光色散现象,与传统车削相比加工表面粗糙度明显降低。Abootorabi[10]提出新的超声振动铣削的切削速度与切削厚度关系,通过超声振动侧铣420合金结构钢试验,结果表明超声振动铣削可有效降低加工表面粗糙度,且在高切削速度逆铣方式下表面粗糙度降低最为显著。

本文针对C/SiC复合材料铣削加工质量差的问题,提出超声扭转振动铣削的加工方式以改善加工表面粗糙度。通过单因素试验对比了有无超声振动对表面粗糙度的影响,并通过响应曲面试验对超声扭转振动状态下各铣削要素对表面粗糙度的影响进行验证分析。

1 试验装置与设计

1.1 试验装置

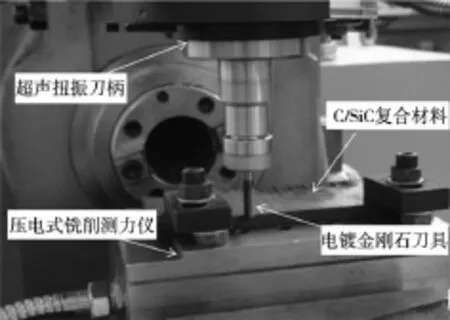

超声扭转振动铣削试验系统建立在数控万能回转头铣床(XK6232C)上,如图1所示。刀具的超声扭转振动由含有换能器和变幅杆的超声扭振刀柄提供。图2为超声扭振刀柄和超声综合电控柜。工件材料为先驱体浸渍裂解法(PIP)工艺制备的三维五向整体编织C/SiC复合材料,纤维直径为7μm,纤维体积分数55%,基体体积分数35%,孔隙率8.5%。其余主要试验设备包括:压电式铣削测力仪(YDX-Ⅲ9702)、TR240便携式表面粗糙度仪、OLYMPUS高级金相系统显微镜(GX51)与振幅监测装置等。

图1 超声振动铣削加工现场

图2 超声扭振刀柄及综合电控柜

1.2 C/SiC复合材料试验刀具选择

C/SiC复合材料因其难加工特点,使得传统硬质合金铣刀在加工过程中刀具磨损严重,加工质量难以保证。图3所示为φ6硬质合金铣刀(TiAlN涂层,4齿)在主轴转速1000r/min,进给速度50mm/min,切深0.5mm切削参数下铣削15mm槽的槽壁表面质量。图4为φ6电镀金刚石刀具(基体:45#钢,磨料粒度:150#,结合剂:金属镍)在相同的切削参数下铣削槽壁表面质量。

图3 传统硬质合金铣刀铣削槽壁表面质量

图4 电镀金刚石刀具加铣削槽壁表面质量

从图3、图4可以看出传统硬质铣刀铣削C/SiC复合材料加工质量表面质量较差,存在明显的崩边现象。电镀金刚石刀具切削效果理想无明显加工缺陷。这是因为传统硬质合金铣刀在铣削C/SiC复合材料的过程中刀具磨损严重,产生的切削力较大,使材料局部产生破碎和剥离,而电镀金刚石刀具由于切削刃为表面的微小的磨粒,切削量较小,加工所产生的切削力相对较小,加工表面质量良好。所以本文选用加工质量较好的电镀金刚石刀具作为实验刀具。

1.3 单因素试验设计

单变量改变主轴转速(n)、进给速度(Vf)、切削深度(ap),研究铣削三要素在超声振动作用与传统铣削加工条件下对加工表面粗糙Ra影响,超声振动频率为25kHz,振幅为10μm。试验加工参数见表1。通过TR240表面粗糙度仪对已加工的槽底面进行测量。测量中为保证测量数据的可靠性每个底面测量7次,去除掉其中最大值与最小值,剩余5次测量值取平均值。

表1 单因素试验加工参数

1.4 响应曲面试验设计

为了进一步研究超声扭转振动条件下(超声振动频率为25kHz,振幅为10μm)各切削参数对槽底面表面粗糙度的影响,设计Box-Behnken Design响应曲面试验分析各切削要素间交互影响并分析铣削参数最佳水平范围。响应曲面法可以评价指标和因素间的非线性关系建立连续变量曲面模型,通过较少的试验组数对影响因子及其交互作用进行评价[11-12]。试验选取加工效果较好的电镀金刚石刀具在超声振动条件下进行,选取槽底面表面粗糙度为响应值,设计3因素3水平响应曲面法试验,共有15个试验点,其中12个析因点,3个零点以估算误差。因素水平表见表2。

表2 因素水平表

2 表面粗糙度试验结果及分析

2.1 单因素试验结果

图5 主轴转速对表面粗糙度的影响

从图5中可以看出,超声扭转振动铣削槽底表面粗糙度要明显小于传统铣削加工,且表面粗糙度随主轴转速的增加而降低。施加超声振动后槽底表面粗糙度明显降低的原因是:①施加超声振动后因刀具振动方向与切削速度方向相同,改变了刀具的切入方式,刀具的瞬时切入速度大幅度提高,瞬时切入速度可表示为:

通过(1)、(2)两式可得本试验中主轴转速为1000r/min时,超声扭转振动铣削切入速度为113 m/min,而传统铣削切削速度仅为19m/min。切入速度的提高可有效降低切削过程中的切削应力,材料的去除方式以塑性变形为主,加工表面质量较好。②超声振动切削在一个振动周期内的每个磨粒的切削时间极短(10-5s数量级),可有效缩短前刀面与切屑的摩擦时间,刀具与切屑之间的摩擦系数仅为传统切削的1/10[13]。③刀具和工件周期性分离可使得切屑及时排除,保持了磨粒的锋利程度,有效抑制加工过程中毛刺等加工缺陷的产生,降低槽底表面粗糙。如图6所示。

而随着主轴转速的不断提高,电镀金刚石刀具表面单颗磨粒最大切深变小,从而降低了铣削过程中的切削力,减少了裂纹的产生和扩展,因此表面粗糙度成下降趋势。

图6 电镀金刚石刀具表面

图7 进给速度对表面粗糙度的影响

图7为进给速度对表面粗糙度的影响图,随着进给速度的增加表面粗糙度也随之增加,当进给速度大于50mm/min后表面粗糙度增大趋势明显。这是因为电镀金刚石刀具材料的去除主要靠磨粒对工件表面抛磨和划擦,当进给速度达到80mm/min时,较大的进给速度减少了磨粒与工件接触数,使单颗磨粒切削厚度增大,从而增加了材料的崩碎去除比例,导致加工表面粗糙度增加。施加超声振动后表面粗糙度也随进给速度增加但增幅较小,从20mm/min增大到80mm/min表面粗糙度增加了0.2,所以适当的增大进给速度既可以提高加工效率同时又保证了加工表面质量。

图8 切削深度对表面粗糙度的影响

从图8中可以看出,传统切削加工时切削深度从0.2mm增大到0.8mm,表面粗糙度呈增大趋势,而当切削深度大于0.5mm时,表面粗糙快速增加。这是因为随着切削深度的增加刀具的切削厚度及单个磨粒切削弧长也随之增加,磨粒在铣削过程中的最大切削厚度变大,增大了铣削过程中的切削力,使材料容易产生较大裂纹和破碎,导致表面粗糙度增加。施加超声振动后表面粗糙度增大趋势与传统铣削趋势基本相同,当切削深度达到80mm时表面粗糙度增加同样明显,这表明切削深度对两种加工方式影响同样显著,C/SiC复合材料铣削加工不易选择较大的切削深度。

2.2 Box-Behnken响应曲面法试验结果及分析

通过15次超声振动铣削C/SiC复合材料试验并测量每次加工后的槽底表面粗糙度,结果如表3所示。利用Eesign Expert软件进行多元回归拟合,得到表面粗糙度Y对主轴转速、进给速度、切削深度的二次多项回归方程:

其中Y为表面粗糙度预测值,A、B、C分别表示主轴转速、进给速度、切削深度。

表3 Box-Behnken设计方案及响应值结果

对得到的二次多项回归模型进行方差分析,结果如表4所示。

表4 回归模型的方差分析

由表4可知,响应回归模型P值为0.0003小于0.001,表面响应回归模型到达了极显著水平,失拟项不显(P=0.0750>0.05),其模型校正决定系数为 0.9651,表明此模型能解释96.51%响应值变化,说明实验有较好的精确度和可靠性,模型响应值的变异系数CV值仅为6.80%,表明实验操作可信。经F值检验得到各切削要素对表面粗糙度影响依次为:切削深度(F=208.94)>主轴转速(F=100.75)>进给速度(F=49.44)。为了验证回归方程的准确性,进行了试验验证。表5所示试验加工参数与加工误差。可知表面粗糙度的预测粗糙度误差较小。因此在试验工艺参数范围内可以用本试验回归模型对超声振动C/SiC复合材料加工表面粗糙度进行分析和预测。

表5 回归方程验证试验

通过方程(3)对表3试验结果的数据进行二次多元回归拟合做表面粗糙度Ra的响应曲面及等高线图,如图9、10、11所示。并通过Eesign Expert软件得到43组各切削要素最优组合,经统计分析得到各切削参数最优范围。

图9 主轴转速与进给速度对表面粗糙度的影响

图9为当切削深度为0.5mm时,即0水平切削条件下,主轴转速与进给速度的响应曲面与等高线图。响应曲面缓慢上升,等高线曲率半径较大,表明主轴转速与进给速度之间交互作用较明显。在较高的主轴转(1300~1500r/min)及较低的进给速度(20~34 mm/min)下可获得较好的加工表面质量。

图10 主轴转速与切削深度对表面粗糙度的影响

图10为在进给速度为50mm/min时,即进给速度为0水平切削条件下,主轴转速与切削深度对表面粗糙度的响应曲面及等高线。响应曲面上升非常明显,等高线曲率很大,主轴转速与切削深度交互作用非常明显。在低主轴转速n=500r/min,高切削深度ap= 0.8mm切削条件下表面粗糙度到达最大。这是因为高切削深度使刀具表面单磨粒切削厚度增大,较低的主轴转速会减少刀具与工件的接触次数,在这两种条件下会产生的切削力较大,导致切削过程不稳定,甚至产生崩边等加工缺陷,导致表面粗糙度升高。

图11 进给速度与切削深度对表面粗糙度的影响

图11为主轴转速为1000r/min时,即主轴转速为0水平切削条件下,进给速度与切削深度对表面粗糙度的响应曲面及等高线图。从图中可以看出,随表面粗糙度随进给速度和切削深度增大而上升,在低切削深度ap=0.2mm时,随着进给速度增加表面粗糙度变化不显著,而在低进给速Vf=20mm/min时,随着切削深度增加表面粗糙度变化显著,这与单因素试验分析所得到的结论一致,因此在切削过程中要尽量控制切削深度在较低的范围内(0.21~0.39mm)。

3 结论

通过对C/SiC复合材料进行超声扭转振动及传统铣槽加工试验,分析两种加工方式下不同切削要素对表面粗糙度的影响,结合Box-Behnken响应曲面试验分析超声扭转振动条件下切削要素对粗糙度的影响规律,得到以下结论:

(1)与传统铣削加工相比,施加超声振动后改变了刀具的切入方式,同时使刀具与工件周期性分离,可有效降低加工表面粗糙度。

(2)两种加工方式下各切削要素对表面粗糙度的影响规律基本相同,经响应曲面试验分析得到各切削要素对表面粗糙度影响重要程度依次为:切削深度>主轴转速>进给速度。

(3)响应曲面试验得到了超声振动铣削C/SiC复合材料表面粗糙度的预测模型,并通过P值及失拟项检验表面模型拟合较好,经试验验证了模型的准确性,在本试验工艺参数范围内准确可为切削参数优选和表面粗糙度控制提供依据。

(4)通过响应曲面图及等高线图分析得到各切削参数对表面粗糙度之间的交互影响,通过Eesign Expert得到各切削要素最优组合,经统计分析得到各切削参数最优范围为:主轴转速为1300~1494r/min、进给速度为20~34mm/min、切削深度为0.21~0.39mm。

[1]王毅强,张立同,成来飞.化学气相渗透法制备2维和2.5维C/SiC复合材料及其拉伸性能[J].硅酸盐学报,2008,36(8):1062-1068.

[2]LamourouxF,BourratX,SevelyJ,etal.Structure/oxidation Behavior Relationship in the Carbonaceous Constituentsof 2DC/PyC/SiC Composites[J].Carbon,1993,31:1273-1288.

[3]Pappu L N Murthy,Noel N Nemeth,David N Brewer,etal.Probabilistic analysis of a SiC/SiC ceramic matrix composite turbine vane[J].Composites:Part B,2008,39:694-703.

[4]SFan,L Zhang,Y Xu,etal.Microstructure and tribological properties of advanced carbon/silicon carbide aircraft brake materials Compos SciTechnol,2008,68:3002-3009.

[5]Y Katoh,L L Snead,C H HenagerJr,et al.Current status and critical issues for development of SiC composites for fusion applications[J].Journal of Nuclear Materials,2007,8:659-671.

[6]Xue-HuiShen,Jian-Hua Zhang,HuaLi,et al.Ultrasonic vibration-assisted milling of aluminum alloy[J].Int J Adv-Manuf Technol,2012,63:41-49.

[7]Xue-HuiShen,JianhuaZhang,Dongliang Xing Xing,et al.A study of surface roughnessvariation in ultrasonicvibration-assisted milling[J].Int J AdvManuf Technol,2012,58:553-561.

[8]赵云峰,张建华,沈学会,等.超声振动铣削2A12表面粗糙度实验研究[J].组合机床与自动化加工技术,2011(1):22-25.

[9]ZW Zhong,G Lin.Ultrasonic assisted turning of an aluminium-based metal matrix compositereinforced with SiC particles[J].Int JAdvManuf Technol,2006,27:1077-1081.

[10]M M AbootorabiZarchi,M R Razfar,A Abdullah.Influence of ultrasonic vibrations on side milling of AISI 420 stainless steel[J].Int JAdvManuf Technol,2013,66:83-89.

[11]Annadurai G.Design of optimμm response surface experiments for adsorption of direct dye on chitosan[J].Bioprocess Engineering,2000,23:451-455.

[12]Ester R G,Alvaro B N,Alberto C B J.Optimisation of mediμm composition for clavulanic acid production by Streptomyces clavuligerus[J].Biotechnology Letters,2001,23:157-161.

[13]隈部淳一朗.精密加工振动切削(基础与应用)[M].韩一昆译.北京:机械工业出版社,1985.

(编辑 赵蓉)(编辑 赵蓉)

Study on Surface Roughness ByUltrasonic Torsional Vibration Milling C/SiC Composites

WANG Ming-hai1,2,JIANG Qing-jie2,LIU Da-xiang1,XU Ying-xiang2

(1.Energy and Power Engineering Academy Beihang University,Beijing 100191,China;2.Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process,Shenyang Aerospace University,Shenyang 110136,China)

In order to improve surface quality of milled surfaces of carbon fiber reinforced silicon carbide(C/SiC)composites,the influence of ultrasonic torsional vibration milling on surface roughnesswas investigated.Based on the tests of ultrasonic torsional vibrationand traditional slotmilling,combined with Box-Behnken response surface test analysis,the significance of each factor of processing parameters(spindle speed,feed rate,depth of cut)on surface roughnesswas studied,and the prediction model of surface roughness was established.The experimental results show that ultrasonic torsional vibration milling can effectively reduce the surface roughness compare with conventional milling;depth of cut is the most significant factor of affecting surface roughness in UTVM with spindle speed,feed rate being the second,the third;surface roughness prediction model can accurately provide the basis for the surface roughness and cutting parameters optimization control within the range of experiment process.

C/SiC composites;ultrasonic torsional vibration milling;surface roughness;response surface methodology

TH142;TG506

A

1001-2265(2015)06-0012-05 DOI:10.13462/j.cnki.mmtamt.2015.06.004

2014-09-12;

2014-10-20

中航航空基金支持项目(2013ZE54002);装备重点预研基金(9140A18020****4052)

王明海(1971—),男,济南人,沈阳航空航天大学硕士生导师,工学博士,研究方向为精密高效数控加工技术;通讯作者:姜庆杰(1989—),男,辽宁鞍山人,沈阳航空航天大学硕士研究生,研究方向为精密、超精密加工技术,(E-mail)jiangqjie@126.com。