发动机缸体挺杆孔加工工艺分析

2015-11-03董淑婧吕海霆

董淑婧,吕海霆

(大连科技学院机械工程系,辽守大连 116052)

发动机缸体挺杆孔加工工艺分析

董淑婧,吕海霆

(大连科技学院机械工程系,辽守大连 116052)

文章通过分析发动机缸体挺杆孔的结构特点和技术指标,介绍了现在汽车企业所使用的多种加工工艺方法。论述了传统加工工艺方法存在的加工精度低、排屑和散热差、夹具复杂等方面的不足。结合目前汽车企业大批量生产的实际惰况,提出了高效率、高精度的枪钻—枪铰加工方法及加工条件,并给出了具有实用价值的工艺参数。同时对其他缸体孔加工有一定的参考价值。

发动机缸体;挺杆孔;加工工艺

0 引言

机械加工属于传统的加工技术,尽管目前机械加工技术总的趋势是朝着精密、高效、柔性化、自动化的方向发展,但传统的机械加工在发动机制造中仍起着主导作用。发动机主要零部件中的平面和孔系的加工所采用的工艺方法与传统工艺仍有着密不可分的联系。因此,本文基于传统工艺和发动机缸体挺杆孔的结构特点及技术要求,分析了国内外生产中各种加工工艺方案的优劣,设计了具有效率高、精度可靠并适合于大批量生产的加工工艺方案[1-5]。

1 发动机缸体材料及关键加工部位

缸体是发动机的基础零件,是发动机中最重要的薄壁箱体类零件,要承受各种内外负荷。因而要求缸体有足够的强度、刚度和加工精度,以保证发动机的工作平稳性和可靠性[6]。

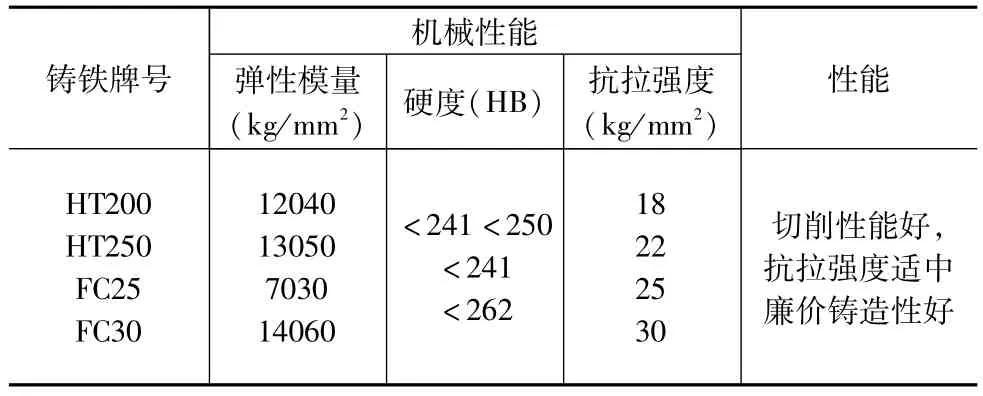

缸体材料主要有灰口铸铁、合金铸铁、铝合金、镁合金等。铸铁材料虽受到铝合金甚至镁合金的挑战,但对缸体而言仍然占主导地位。目前国内大多数发动机厂用的缸体材料是灰铸铁,其机械物理性能见表1[7-10]。

发动机缸体需加工的关键部分有:大平面、主轴承孔和凸轮轴承孔、缸孔以及精度要求较高的挺杆孔、底面、前后面定位销孔等,所以缸体的技术要求相当严格。

表1 缸体常用灰铸铁性能

2 缸体挺杆孔结构特点和技术要求

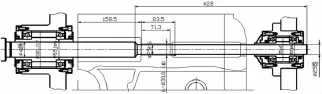

发动机缸体上的挺杆孔是发动机缸体(以下简称缸体)加工精度要求较高的孔之一,缸体每个缸孔两侧配有两个挺杆孔见图1。该孔远离工件端面,且对凸轮轴孔有一定的垂直度要求。国内现有发动机缸体的挺杆孔布置形式大致分为两种,一种是与凸轮轴孔垂直见图2a,另一种是与凸轮轴孔相交见图2b。加工这些挺杆孔除本身孔的尺寸精度(IT6~IT7)和粗糙度(Ra1.6~Ra0.4)要求外,其位置度要求也很高。表2为缸体挺杆孔的技术要求一览表。

图1 发动机缸体挺杆孔位置图

图2 挺杆孔布置形式

表2 缸体挺杆孔技术要求

3 挺杆孔的加工工艺分析

挺杆孔除孔本身的尺寸精度(H7)和粗糙度(Ra0.8)要求外还有位置精度要求,即对凸轮轴孔的相交的角度误差和垂直度。这些形位公差是比较难达到的。因为很多缸体的挺杆孔都在缸体的中间部位,加工过程中需要刀杆悬伸较长,这将导致工艺系统的刚性差,给加工也带来一定的困难。

3.1 挺杆孔传统加工工艺方法分析

传统的挺杆孔加工方法是对于较大的孔(>φ18)用钻—镗的加工工艺,较小的孔(<φ16)用钻—扩—铰的加工工艺。为了保证相对于凸轮轴孔的位置度要求,对于图2b型,过去的挺杆孔加工机床的扩孔和铰孔工序都在凸轮轴孔内设置刀具前导向,即在凸轮轴孔内送入一长轴,在此长轴上装一系列导向套以作刀具前导向。但是由于此杆细长、刚性差,而且受热变形等因素影响,实际精度并不好。对于图2a型,无论是直径小于φ16的钻—扩—铰,还是直径大于φ18的镗—铰工艺,都需要加双导向。其中一种形式是在缸体的顶面和底面加导向如图3,另一种形式是一个导向在缸体的顶面,另一个导向需要送到缸体里面如图4。由于缸体上挺杆孔数量较多导致夹具复杂,排屑和散热条件差。据多家发动机厂反映,用传统加工工艺的方法加工挺杆孔基本上很少能达到图纸要求的。同时采用传统加工工艺方法加工的机床占地面积很大,现在基本不再采用。

图3 镗挺杆孔时前后导向布置图

图4 镗挺杆孔时前导向布置图

3.2 挺杆孔现代加工工艺方法分析

多年来国内很多厂家一直采用传统加工工艺方法加工挺杆孔,即用钻—扩—铰—精铰+无刃铰。精铰与无刃铰复合主要为保证孔的粗糙度Ra0.8。精铰刀与无刃铰刀之间的直径差为0.015~0.02mm,加工时精铰刀与无刃铰刀不能同时加工工件,切削用量与一般铰孔刀相同。且只有当精铰刀退出工件后,无刃铰刀方能进入工件进行加工。因此刀具导向均采用从底面送入。除钻孔工艺外,接杆与主轴均需加浮动卡头,用煤油进行冷却。这种方法加工的工件导致挺杆孔对凸轮轴孔的垂直度很难达到图纸要求。

针对此很多发动机厂采用了另一种加工方法,就是枪钻—枪铰工艺如图2b。此挺杆孔加工工艺第一道工序为钻底孔,12根钻头同时进行。第二道工序是枪铰至IT7,只加工6个孔。因为孔距太小,所以错开分两台机床进行。第三道工序为枪铰另外6个孔。效果非常理想。同时可以取消原来备用的精铰机床。

为了适应日益增加的大批量生产的发展趋势,挺杆孔加工采用枪钻—枪铰工艺是首选。这样机床数增加一台(即要2台枪钻机床错开加工),同时枪钻需要高压冷却系统,但对于发动机厂来说,生产批量大,为了保证生产效率和加工质量必须采用高效率的加工设备、刀具和工艺方案。因此枪钻—枪铰工艺方案是高效率和高精度的首选。

3.3 枪钻-枪铰工艺切削用量的选择

3.3.1 枪钻的适用场合及切削用量的选择

枪钻是一种深孔加工工具,其加工范围很广,从玻璃纤维、特氟龙(Teflon)等塑料到高强度合金(如P20和铬镍铁合金)的深孔加工。因为枪钻切削效率高、钻孔偏移量极小、加工表面质量较高、切屑排除流畅,因此枪钻工艺非常符合目前汽车行业的发展需求。

枪钻在以下场合使用较为合适:

(1)孔的直线性、粗糙度、位置精度要求高。在铸铁、铝合金、铜合金上能十分可靠地加工出粗糙度Ra0.8~Ra1.6的2级精度孔,在钢件上也能加工出粗糙度Ra3.2的3级精度孔。

(2)小直径深孔,孔深能达到其孔径的330倍,中途不需退出刀具也可以清除切屑。

(3)在一些采用有横刃的麻花钻进行加工的难加工的新材料及高硬度的材料上钻孔。

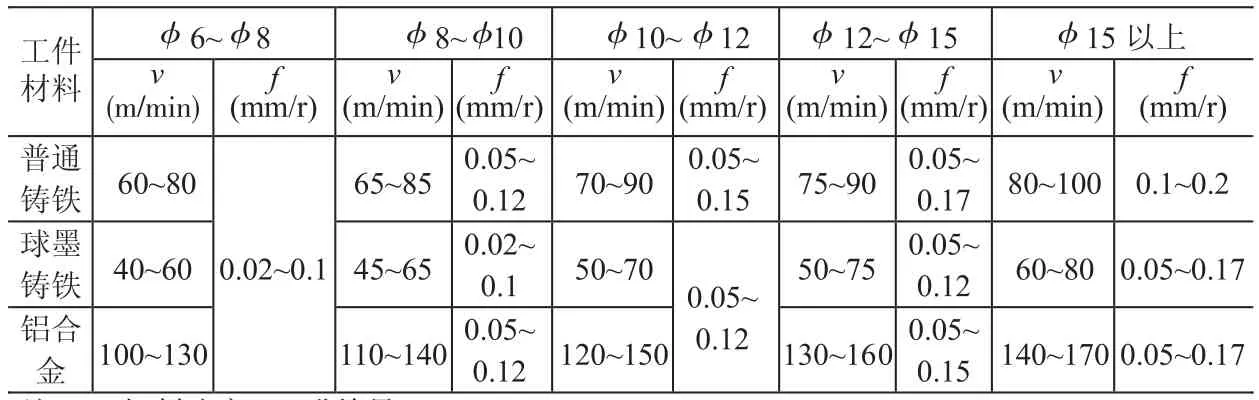

枪钻的加工特点是高切削速度和小进给量,枪钻的切削速度要比麻花钻高很多,但另一方面由于枪钻杆承受的扭矩应力较小,所以进给量又低于麻花钻,表3为双刃枪钻的切削用量推荐表。

表3 枪钻切削用量推荐表

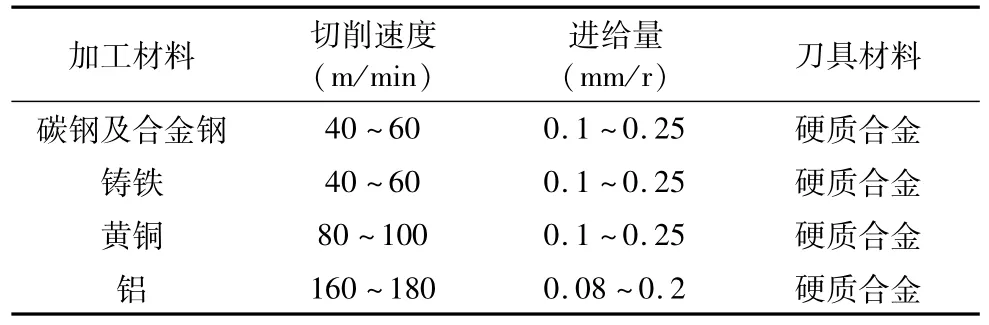

3.3.2 枪铰刀切削用量的选择

枪铰工艺是枪钻之后为了进一步提高孔的质量而进行的另一工序,其位置精度、尺寸精度和表面粗糙度比枪钻工艺高。目前国外很多发动机厂多采用单刃枪铰刀加工挺杆孔见图5。枪铰刀有焊接式和机夹式两种,其切削用量见表4、表5。

表4 单刃枪铰刀的加工余量

表5 单刃枪铰刀的切削用量

3.3.3 枪钻—枪铰的加工条件

枪钻-枪绞所使用机床形式卧式、立式均可,对机床的刚性要求较高。无论是枪钻还是枪铰都采用单切削刃的加工孔刀具,单刃刀具无法自己对正中心加工,因此在孔口加一导向见图5。从图中可以看出,此导向较传统工艺所用导向简单很多,使夹具的复杂程度降低了许多。另外还必须特别注意,要与用来冷却和排屑的高压切削液的配合使用。

图5 枪钻挺杆孔时前导向布置图

4 结束语

由于发动机缸体挺杆孔位置与技术要求的特殊性,其加工方案也有多种形式。上面所介绍的加工工艺方法与工艺方案在实际生产中取得了较好的效果,同时对其它缸体孔加工有一定的参考价值。

[1]闻邦椿.机械设计手册[M].北京:机械工业出版社,2012.

[2]大连机床研究所,组合机床设计[M].北京:机械工业出版社,1975.

[3]大连机床研究所.组合机床设计参考图册[M].北京:机械工业出版社,1975.

[4]王先逵.机械制造工艺学[M].北京:机械工业出版社,2014.

[5]殷洋武.HR发动机缸体生产线的工艺规划设计[J].组合机床与自动化加工技术,2009(2):88-95.

[6]房长兴.发动机缸体加工工艺研究[J].机械设计与制造,2013(3):262-264

[7]金延安,洪方明.发动机缸体加工基准的选择[J].发动机制造,2010(8):78-79.

[8]冯能莲.多缸柴油机机体气门挺杆孔加工组合机床夹具[J].组合机床与自动化加工技术,1996(10):43-45.

[9]向文俊.发动机缸体加工粗基准选择与定位方式的研究[J].组合机床与自动化加工技术,2013(7):97-100.

[10]金延安,洪方明.发动机缸体加工基准的选择[J].现代零部件,2010(8):78-79.

(编辑 赵蓉)

Process Analysis for Machining Tappet Hole of Engine Cylinder

DONG Shu-jing,LV Hai-ting

(Department of Mechanical Engineering,Dalian Institute of Science and Technology,Dalian Liaoning116052,China)

This article analysis the constructive features and technical indicators of engine cylinder tappet hole,introduce the variety of the processing technology in motor enterprises by now.And discuss the weakness of traditional process,which has low precision,poor chip removal and cooling and fixture complex. Base on the actual situation of mass production in motor enterprises,issue out gun drill&reaming application with high efficiency and precision,present valuable working process parameters.Also it can be a certain reference value for other cylinder hole making.

engine cylinder;tappet hole;processing technology

TH165;TG65

A

1001-2265(2015)04-0149-03 DOI:10.13462/j.cnki.mmtamt.2015.04.040

2014-11-25;

2014-12-16

董淑婧(1981—),女,山西应县人,大连科技学院副教授,硕士,研究方向为机械零部件加工工艺,(E-mail)dongshujing817@126.com。