大型双进给珩磨头油石座的结构优化*

2015-11-03侯运丰廖秋岩张龙波樊思敏

侯运丰,廖秋岩,张龙波,樊思敏

(兰州理工大学 a.数字制造技术与应用省部共建教育部重点实验室;b.机电工程学院,兰州730050)

大型双进给珩磨头油石座的结构优化*

侯运丰a,b,廖秋岩a,b,张龙波a,b,樊思敏a,b

(兰州理工大学 a.数字制造技术与应用省部共建教育部重点实验室;b.机电工程学院,兰州730050)

对于大型珩磨机的珩磨头,珩磨头的刚度大小主要依靠油石座等零件的刚度大小来衡量。文章以大型双进给珩磨头油石座为研究对象,运用ANSYS软件对直径为φ400mm的大型珩磨头油石座进行刚度模拟计算,在保证油石座基本尺寸不变的惰况下,进行结构优化,并通过材料力学的理论计算验证其正确性,进而采用模拟计算与理论计算对比的方法,得出最佳油石座导向支柱数量为四个的结论,最终得出刚度优化方案,为大型珩磨头油石座刚度优化设计研究提供了参考。

珩磨头;油石座;刚度变形;结构优化

0 引言

珩磨作为一种磨削加工的特殊形式,是用镶嵌在珩磨头上的油石对工件表面施加一定压力,珩磨工具或工件同时作相对旋转和轴向直线往复运动,切除工件上极小余量的精加工方法,是提高零件的尺寸、几何精度和表面质量的有效加工方法[1]。珩磨头作为珩磨机的重要部件,对加工工件的质量有重要的影响,珩磨头由:大顶杆、小顶杆、大锥体、小锥体、粗珩油石座、精珩油石座、油石等零件组成,珩磨头的主要内部结构见图1,大型珩磨头加工直径φ400mm;珩缸套孔长度:1500mm;主轴转速:30~300rpm;主轴往复速度:5~20m/min;珩磨加工精度:圆柱度≤0.02mm、圆度≤0.002mm;珩磨头系统作为珩磨机的核心部件其刚度[2]是影响磨削效率和磨削质量的关键因素,对于大型珩磨头,在保证珩磨头刚度的同时,减小珩磨头质量,从而优化珩磨头性能,降低制造成本和提高加工精度是目前大型珩磨头的发展趋势[3]。

近年来为了实现机床加工刀具的结构优化[4];宁会峰[5]等利用ANSYS软件对双进给珩磨头小顶杆及小锥体进行结构力学分析,得到小锥体在整体受力下的变形量与长度之间的关系;张春来[6]运用ANSYS参数优化技术对刀具结构进行优化,设计出满足工作要求的刀具。由于传统的中小型珩磨头油石座导向支柱为片状结构,运用到大型珩磨头上会出现较多问题,因此本文基于ANSYS有限元法,对大型珩磨头油石座进行初步分析与优化,为大型珩磨头的结构优化提供一定的参考。

1 油石座的受力分析

珩磨头的刚度大小主要依靠油石座等零件的刚度大小来衡量。

图1 双进给珩磨头

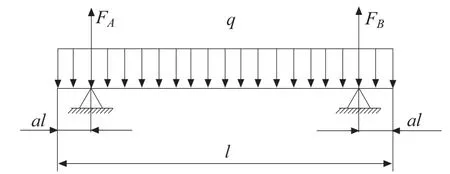

为了计算油石座的刚度大小,将受到载荷的油石座简化成梁杆结构,如图2:将下面导向支柱A、B固定,A、B之间的距离为330mm,在上方施加2MPa的压强q并按材料力学公式计算简支梁的弯曲变形计算,依据最大弯曲挠度值计算其弯曲变形。FA和FB为AB两点的支撑反力,由受力平衡和力矩平衡可知:

由上面公式可得:

图2 油石座受力分析简化图

两个支点将梁杆分为三部分,其中AB部分和两端受力情况不同,其剪力和弯矩都不能由同一个方程式来表示,因此分为两部分考虑,两端内的剪力和弯矩方程分别为:

依据挠曲线的近似微分方程:

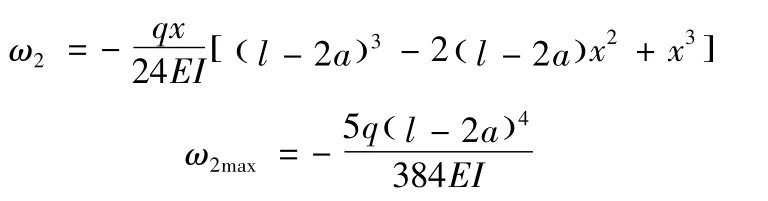

带入整理,可得到各段的最大挠度。当(0≤x≤al)时的挠曲线方程和最大挠度为

当(al≤x≤l-al)时的挠曲线方程和最大挠度为:

从挠曲线的近似微分方程及其积分可以看出,油石座的弯曲变形与油石座长、油石座支点之间的距离、弯矩大小、支座条件、油石座截面的惯性矩、材料的弹性模量有关。所以要提高弯曲刚度,就应该从考虑以上各因素入手。以直径为φ400mm大型珩磨头为例,并按照设计要求将珩磨头的粗精油石座的材料设定为40Cr。其材料信息如表1。

表1 备材料参数表

2 油石座刚度的模拟计算

珩磨头的弯曲刚度主要是通过油石座的弯曲刚度来体现,而粗珩油石座因其受力要远大于精珩油石座,所以此处选择粗珩油石座进行弯曲刚度模拟计算。将粗珩油石座进行载荷施加和边界条件约束设置,粗珩油石座的基本尺寸为:油石座底端矩形块的长为420mm,宽为20mm,高为25mm,油石座导向支柱的直径为φ10mm,长为110mm等,当导向支柱为两个时,此时它们之间的距离为330mm,经ANSYS模拟计算得到油石座的最大变形为0.254mm,最大变形出现在中间A位置(如图3所示)。用材料力学计算的最大变形为0.249mm,结论基本一致,误差小于2%,进而证明了ANSYS模拟计算的正确性。

图3 油石座总变形云图

3 油石座的结构优化

油石座的结构优化[7]主要是通过改变导向支柱的数量来减少油石座的最大弯曲变形。因此,将油石座的个数X=[2,3,4,5,6]作为设计变量,目标变量为弯曲变形D,优化目标[8]为油石座的最小弯曲变形,约束条件为将导向支柱固定,施加载荷为在油石座上施加2MPa的压强,优化方法为通过ANSYS模拟计算得到Dmin即:油石座的最小弯曲变形[9]。由实验可知:当导向支柱为三个时,油石座的其他尺寸不变,两个导向支柱之间的距离变为165mm,经过模拟计算,油石座的最大弯曲变形为0.022mm,最大变形区域有两处,出现在两个油石座之间的A、B位置(如图4所示)。

图4 油石座总变形云图

同理当导向支柱变为四个时,油石座其他尺寸不变,此时两个导向支柱之间的距离变为110mm,加载后,经过模拟计算,此时油石座的最大弯曲变形为0.015mm,最大变形区域有两处,出现在油石座底端矩形上下边缘的A、B位置(如图5所示)。

通过观察实验结果可知:随着导向支柱的数量不断增加时,油石座最大变形区域明显减少,而且最大变形的位置由中间转移到两边,减少了因油石座变形而导致珩磨头变形过大,进而影响珩磨头加工精度并导致加工质量降低的结果。当继续增加导向支柱为5个、6个时油石座的最大弯曲变形分别为0.013mm和0.012mm,与导向支柱为4个时的最大弯曲变形相差不大。因此可以看出继续增加导向支柱的数量对提高油石座刚度并减少油石座的最大变形影响不大,反而增加了油石座的重量和加工工艺的复杂性,因此四个为油石座导向支柱的最佳数量。

图5 油石座总变形云图

4 结论

在不改变油石座基本尺寸的情况下,通过增加油石座导向支柱的个数,用ANSYS模拟计算出油石座的最大弯曲变形,得出最佳油石座导向支柱数量为4个的结论,从而完成油石座的结构优化的初步分析,为下一步即将对油石座导向支柱直径大小及其之间的距离进行优化和以后对珩磨头其他零件的结构优化提供方向和参考。

[1]苏达智.珩磨工艺技术[M].宁夏:宁夏机械工程学会,2006.

[2]姜兰兰.提高机床刚度的措施[J].考试周刊,2014(52):115-116.

[3]张云电.现代珩磨技术[M].北京:科学技术出版社,2007.

[4]秦东晨,陈江义,胡滨生,等.机械结构优化设计的综述与展望[J].中国科技信息,2005(9):90-91.

[5]宁会峰,麻秦凡,龚俊.双进给珩磨头小顶杆及小锥体静力学分析[J].机械制造,2012,50(7):15-17.

[6]张春来.刀具结构参数的ANSYS优化研究[J].机床与液压,2007,35(2):199-200,204.

[7]韩伟锋,李凤远,周建军,等.盾构刀盘有限元分析优化研究[J].工程机械,2014,45(3):31-36.

[8]侯运丰,陈刚,李隆.基于ANSYS Workbench的高精度双进给珩磨头的刚度优化[J].组合机床与自动化加工技术,2012(12):53-54,59.

[9]张松,艾兴,赵军.高速主轴刀具联结的参数化有限元法优化设计[J].机械工程学报,2004,40(2):83-86,91.

(编辑 赵蓉)(编辑 赵蓉)

Structure optimization of Large Double Feed Honing Stone Bridge

HOU Yun-fenga,b,LIAO Qiu-yana,b,ZHANG Long-boa,b,FAN Si-mina,b

(a.Digital Manufacturing Technology and the Application of the Ministry of Education Key Laboratory;b.College of Mechanical and Electrical Engineering,Lanzhou University of Technology,Lanzhou 730050,China)

For large honing head of honing machine,the rigidity of the honing head size mainly rely on oil-stone seat stiffness measured size.Based on the large double feed honing stone bridge as the research object,by using the ANSYS software to a diameter of400mm large honing stone stiffness simulation calculation,in guarantee under the condition of invariable oilstone seat basic size,structure optimization,and its correctness is proved by the theory of mechanics of materials,then adopt the method of simulation compared with the theoretical calculation,it is concluded that the best oilstone seat number for the four pillars of the conclusion,finally concluded that stiffness optimization scheme,for large honing stone bridge rigidity as reference for optimizing design and research.

honing-head;oilstone seat;elastic stiffness;structure optimization

TH123;TG659

A

1001-2265(2015)04-0112-03 DOI:10.13462/j.cnki.mmtamt.2015.04.029

2014-07-20;

2014-11-20

高档数控机床与基础制造装备科技重大专项(2011ZX04002-122);甘肃省自然科学基金项目(1112RJZA025)

侯运丰(1971—),男,太原人,兰州理工大学教授,博士生导师,研究方向为特种装备设计,(E-mail)liaoqiuyanln@163.com。