TX1600G镗铣加工中心镗削系统空间误差建模研究*

2015-11-03金增楠舒启林

金增楠,王 军,,舒启林,张 强

(1.沈阳建筑大学 交通与机械工程学院,沈阳 110168;2.沈阳理工大学 机械工程学院,沈阳110159)

TX1600G镗铣加工中心镗削系统空间误差建模研究*

金增楠1,王 军1,2,舒启林2,张 强1

(1.沈阳建筑大学 交通与机械工程学院,沈阳 110168;2.沈阳理工大学 机械工程学院,沈阳110159)

随着机床精度要求的不断提高,零部件几何误差间的耦合作用所形成的空间误差已成为影响床身自身精度及加工工件精度不可忽略的误差因素之一。以TX1600G镗铣加工中心镗削系统为研究对象,结合该系统的运动原理及多体系统理论建立拓扑结构及低序体间阵列,并据此获得镗削系统空间误差模型;在模型构建过程中首次将垂直度因素引入相邻体运动关系矩阵中,提高了空间误差表征的准确度,使得工件和刀具之间理论误差关系式更加贴近实际并验证了误差矩阵中误差项,该方法同样适用其它类型机床误差分析。

镗铣加工中心;镗削系统;空间误差模型;多体系统理论

0 引言

近年来,市场对精密及高精密数控机床需求量急剧增长,故如何提高机床精度已成为装备制造领域的重要问题。在传统工艺流程设计中,设计者主要考虑如何提高装配体中零件的精度,较少考虑零件之间因装配而产生的误差耦合大小。

为提高机床加工精度并预测及验证各零件之间设计的合理性,国内外学者做了典型性研究:Tian W等[1]用4×4阶矩阵表达空间几何误差并对示例机床进行结构简化,该方法可明确表达运动部件误差积累过程但未考虑转角误差中存在垂直度因素。Ahn K G等[2]、Okafor A C等[3]对某三轴机床各轴的误差不确定因素进行探究后并应用多体理论对误差进行溯源分析,但其所得的转角误差数据存在一定偏差。粟时平等[4]、张虎等[5]应用激光干涉对机床各轴误差进行辨识与分析,但误差过程积累未能清晰表述。程强等[6]在获得误差公式后又进一步研究各部分误差对机床整体误差的影响程度,最终得到机床零件的灵敏度,但灵敏度分析过程过于繁琐。刘恩等[7]以TGK46100加工中心为研究对象建立空间误差模型,并基于此获得可靠度公式,但对误差模型精度控制不够精准。

综上,在“复杂箱体精密智能复合式镗铣加工中心的研发与开发”的课题背景下,本文以镗铣加工中心镗削系统为研究对象,采用齐次坐标变换方法及多体理论建立空间误差模型,并基于此分析相邻体误差及各部件间的误差累积,同时将垂直度因素引入特征矩阵中提高空间误差位置公式精度并验证引入前后对测量结果的影响。文中对误差矩阵模型进行改进,使其更加准确表达出了刀具和工作台之间在空间所产生出的误差分量且通过示例分析,该方法具有一定的普遍意义且可为机床误差后续多方面的研究奠定理论基础。

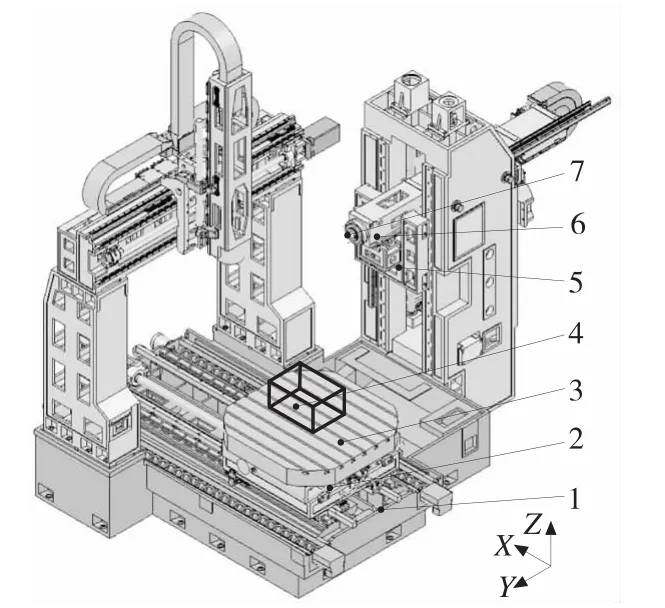

1 TX1600G镗铣加工中心模型简介

TX1600G镗铣加工中心采用卧式镗削结构和龙门式铣削结构相复合的结构布局,镗削系统采用“箱中箱”结构,以最大限度减轻移动部件的质量和惯量,并提高机床整体刚性。

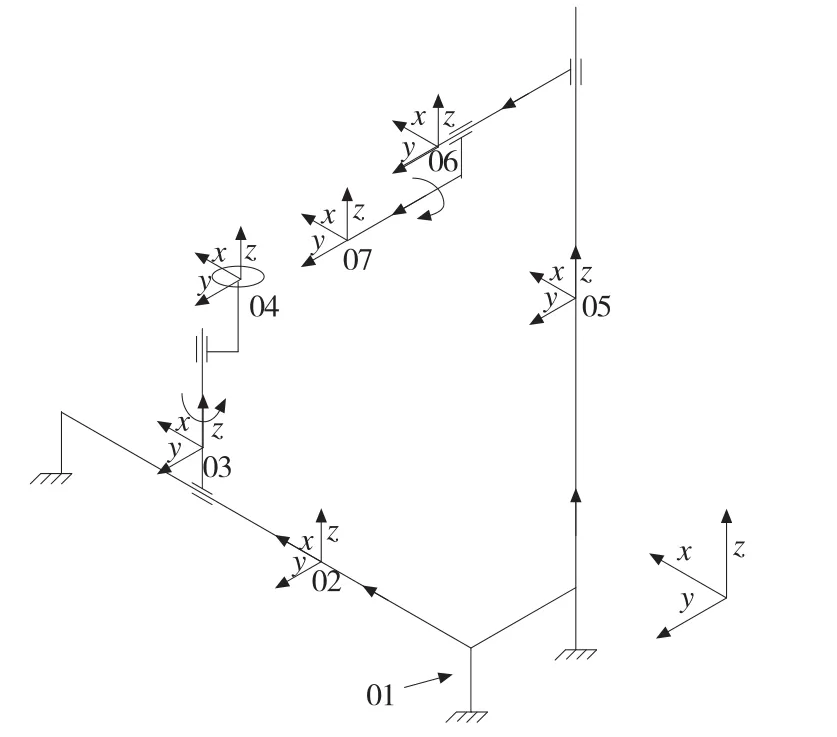

考虑工件和镗刀最终产生的空间误差及其累积过程,故把镗削系统划分为床身、滑台、滑枕、主轴、工作台、数控旋转台,如图1所示。床身包括底座和镗立柱,因在镗削系统运动过程中不产生相对运动,故视其为整体。若立柱产生的误差影响镗削系统精度,镗立柱可单独分析。

图1 TX1600G镗铣加工中心模型

2 拓扑结构及低序体

2.1 拓扑结构

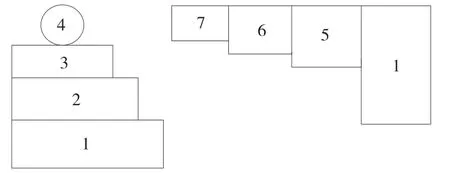

依据图1将整体镗削系统分为7个部件,为直观快捷地观察相邻部件体间运动关系,根据每个部件相互运动原理,,故采用拓扑结构如图2所示。

在空间误差建模过程中,拓扑结构考虑运动部件及其产生的相对误差,通过拓扑结构图可把镗削部分划分成2条支体运动链进行研究,第一条是:床身→数控旋转台→工作台→工件,第二条是:床身→Z-向滑台→主轴箱→主轴(包括刀具)。

图2 TX1600G加工中心镗削系统拓扑结构图

2.2 自由度表

拓扑结构可直观表达相邻体间的相对运动过程,故应用自由度表如表1。在表1中,X、Y、Z分别表示向坐标的移动自由度,α、β、γ表示绕X、Y、Z转动自由度,“0”表示没有自由度,“1”表示有自由度。

表1 镗削系统自由度表

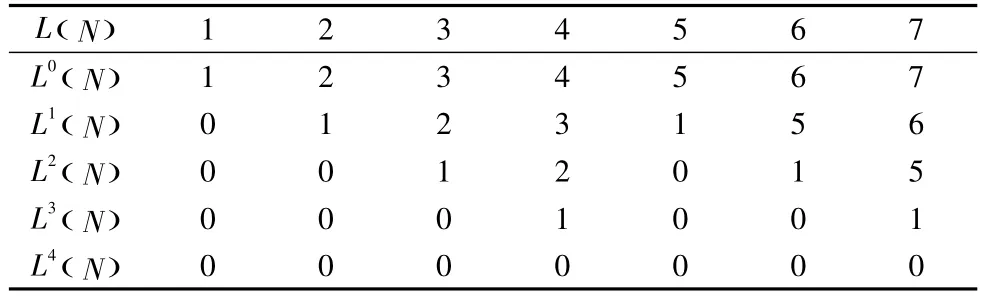

2.3 低序体阵列

采用如表2所示的低序体阵列表达相邻体间的关系;该镗削部分共分为7个部件,以大地为惯性参考系(设为“0”)、各部件为基体向外扩展,从而实现各部件间运动关系的表达。

表2 镗削部分的低序体阵列

在表2中,N代表部件编号,L表示低序体算子,具体算法见文献[8]。

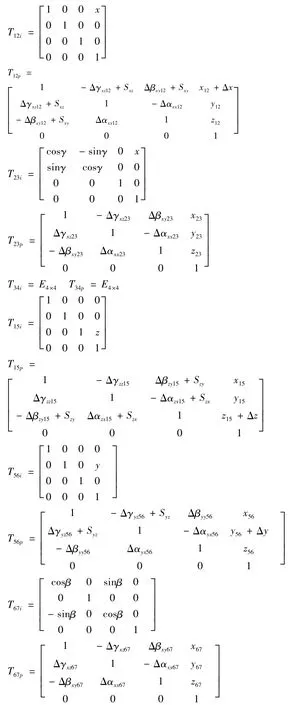

3 特征矩阵

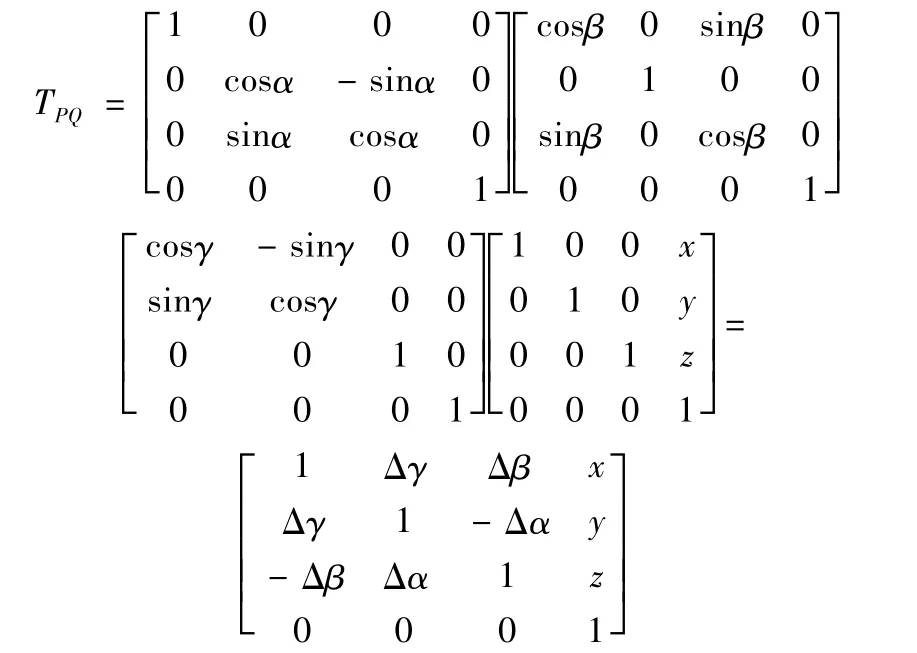

当任意典型体P及其低序体Q出现相对运动时,可产生绕x轴得转角α、绕y轴的转角β、绕z轴的转角γ,此时实际空间误差矩阵TPQ为:

当部件体间出现沿x轴或y轴的相对运动时,因现阶段测量过程中均仅考虑到相对参考轴的转角而忽略垂直度的变化,且测量时伴有部件体的运动,故参考体难以保持理想状态,进而产生系统误差,终导致测量结果失准。基于上述状况,为提高误差模型的准确性,将垂直度因素引入特征矩阵中。

在考虑垂直度因素时,因运动部件产生的转角误差以其所在轴为参考轴,垂直度因素未影响其精度,故相应矩阵中未出现垂直度因素,此外,其它转角误差需引入垂直度因素。

矩阵中Sxz、Syz、Sxy为两轴间的垂直度;xij、yij、zij为 x、y、z轴进给量,i,j∈(1~7);△x、△y、△z为定位误差;△αij、△βij、△γij为两轴转角误差,i,j∈(x,y,z)。

4 镗削系统综合误差建模

综上所述,可把镗削系统简化成如图3,其中01表示床身且与大地固定,02坐标系表示X向滑台在机床坐标系中沿X向移动,03坐标系表示数控旋转工作台可沿Z轴做(90°、180°、270°)旋转运动,04坐标系表示示例工件,05坐标系表示Z向滑台在机床坐标系中沿Z向运动,06坐标系表示滑枕在机床坐标系中沿Y轴运动,07坐标系表示主轴(包括刀具)绕滑枕做旋转运动。

图3 空间坐标结构运动简图

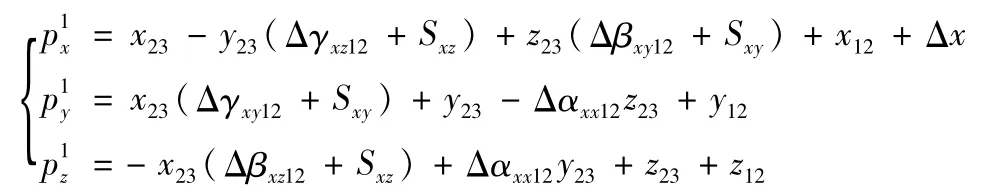

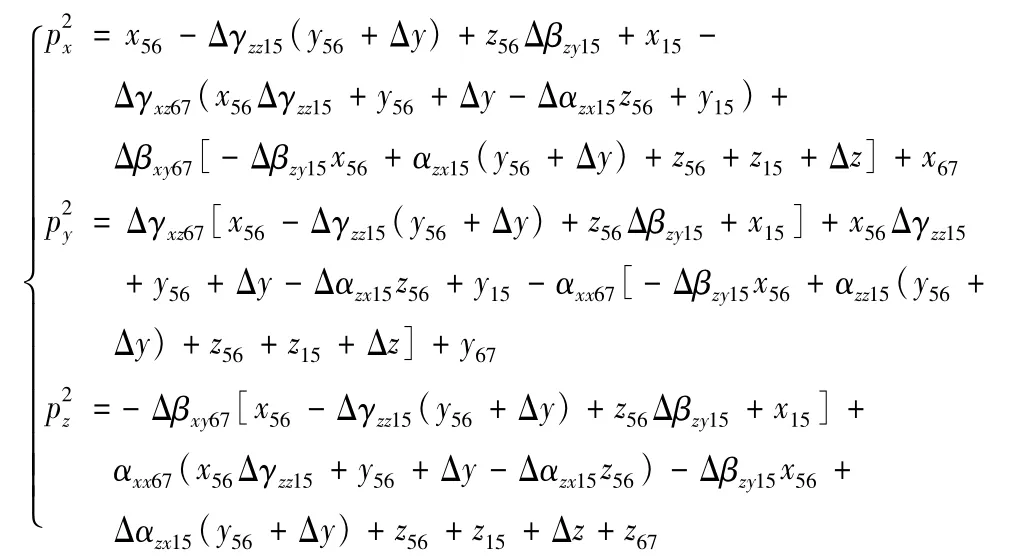

图3即为各运动部件间误差积累过程的示意图,且根据上述误差矩阵关系式和拓扑结构图,可得空间位置误差关系式如下:

第一条xy工作链最终累积的位置误差为

第二条工作链最终累积的空间位置误差为

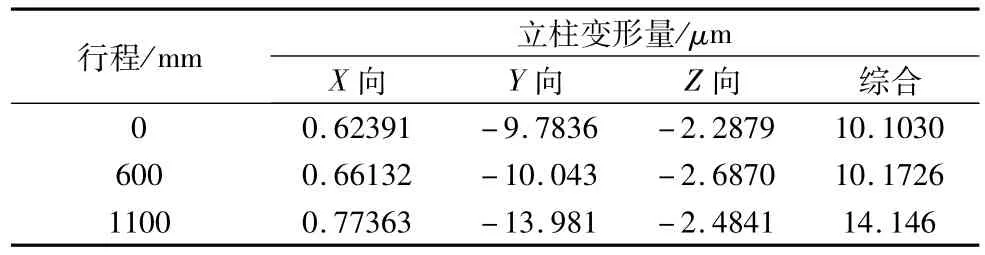

最终机床产生的位置误差:

5 示例分析验证

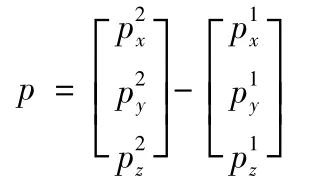

通过各部件之间关系建立的镗削系统坐标系可得到系统误差公式,为验证垂直度引入误差矩阵中的有效性,故在SolidWorks里建立模型并在simulation模块中进行模型仿真分析。实体模型简化成有限元模型如图4。

图4 滑枕与Z向滑台装配体受力图

首先在如图4装配体中模拟滑枕工况条件下运动过程;其次应用simulation测量模块测出相应处受力大小,图4中3处受力位置分为是Y坐标轴正向3个滑块的位置,滑块在此装配体中作用是力的传导以及在导轨上移动,因有限元分析的需要故与Z向滑台简化成整体。根据作用力反作用力原理,把力施加在镗削立柱导轨上;最后使导轨在不同位置受力,模拟滑台Z向运动。立柱装配体如图5。

图5 立柱装配体受力图

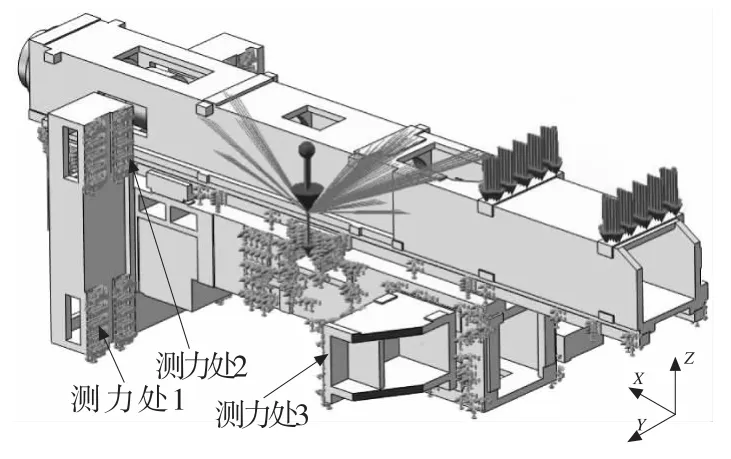

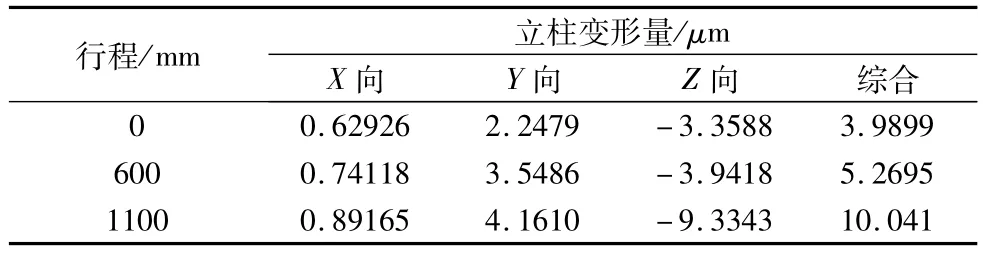

滑枕处在端点位置时,立柱的倾斜量如表3所示。如表3中,正负号表示坐标方向:正号表示当立柱产生倾斜时,倾斜量在坐标正方向产生偏差,负号则在其负方向产生偏差。当滑枕处在端点时,由于重心位置使立柱整体逐渐向Y轴负方向产生倾斜,又因杠杆效应以及重心升高所产生的不平稳性,导致当Z向滑台在行程0mm到600mm中导轨倾斜量不明显,而在行程600mm到1100mm中出现显著变化。

表3 立柱变形量

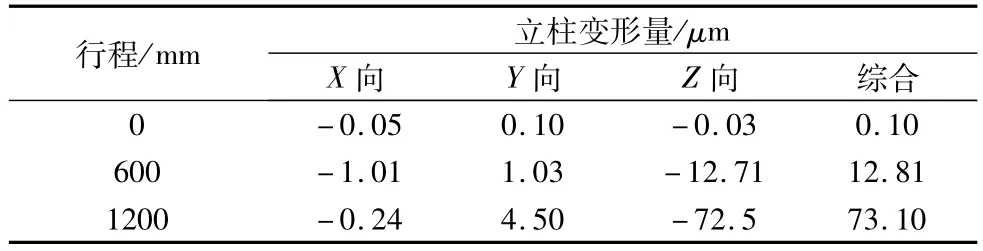

当滑枕处在1200mm时,立柱的倾斜量如图表4所示。由表4数据可知,在滑枕伸出1200mm后,立柱从0mm到1100mm逐渐向Y轴正方向发生倾斜,倾斜量逐渐变大的原因同滑枕在端点处,倾斜变化是相同原理,此处不再赘述。滑枕在伸出过程中变形量如表5所示。

表4 立柱变化量

表5 滑枕备方向变形量

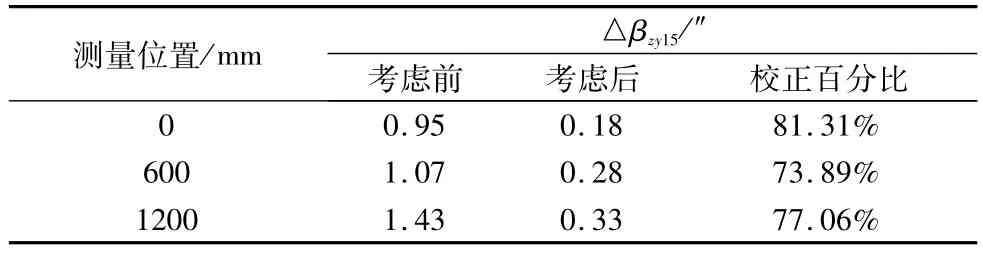

本文以矩阵T15p中误差量△βzy15误差量为例,其余误差分析方法与本方法相同,故不再详细论述。滑台在立柱的不同位置,滑枕从端点移动到末端的整个行程中,如果考虑垂直度因素使得测量结果产生变化如表6所示。

表6 △βzy15误差变化表

表6中各隔间行程的误差信息表明,如果在测量时考虑垂直度因素影响测量数值,可以大幅度提高测量精度。从而验证在矩阵中合理引入垂直度因素,可对整体误差提高整个系统的误差模型精度。

表6中校正百分比数据显示出,校正趋势会先下降后上升,原因是随着测量位置升高,滑枕会逐渐接近整个装配体重心,使得立柱逐渐趋于垂直,故校正趋势会下降;而后滑台继续上升,整个装配体重心升高,滑枕在端点使得立柱又开始倾斜,故校正量又逐渐开始增长。

6 总结

(1)在建模过程中,根据4×4阶矩阵表达的实际意义和具有相对运动相邻低序体之间的运动原理,把垂直度误差项引入到矩阵关系式中并对相应的关系式重新修整得到精确度更高的数学表达式,为TX1600G镗铣加工中心的误差测量及具有相似工作原理的几何误差检测提供更具有精确性理论公式。

(2)在设计阶段,由于采用数学方法建立镗铣加工中心镗削系统模型的方式,故在机床实现可编程操作中做到预防误差的作用,又使工程技术人员在设计同类产品时对重心影响整机精度有一定的量化预测从而避免产生过大偏差,对于国内机床经济适用性和操作性具有指导意义。

(3)据位置误差公式可得,空间误差在各轴上的分量与该轴上各具体误差量呈线性关系,这为具体误差对整体误差灵敏度的研究提供了依据,可探究机床结构中具体误差的影响;该公式既可预测实际加工中在工件上产生的误差,又可用在机床精度补偿、误差评定,进而为机床同类问题的解决提供了有效的途径。

(4)在装配阶段,可以根据相应数据对整机中各系统进行误差评估,然后把各部分零件体进行微量调整以求使误差精度控制在合理范围之内,最后将公式编入控制程序里,通过控制来补偿其余误差。该原理主要实现一定量误差分离,减轻控制程序负担,利用分块补偿使整个系统达到更高精度要求。

[1]Tian W,GaoW,Zhang D,etal.A general approach for error modeling of machine tools[J].International Journal of Machine Tools and Manufacture,2014,79:17-23.

[2]Ahn K G,Cho DW.An analysis of the volumetric error uncertainty of a three-axis machine tool by beta distribution[J].International journal of Machine tools and Manufacture,2000,40(15):2235-2248.

[3]Okafor A C,Ertekin Y M.Derivation of machine tool error models and error compensation procedure for three axes vertical machining center using rigid body kinematics[J].International Journal of Machine Tools and Manufacture,2000,40(8):1199-1213.

[4]栗时平,李圣怡.三轴机械几何误差辨识新方法的研究[J].中国机械工程,2002,13(21):1818-1820.

[5]张虎,周云飞.基于激光干涉仪的数控机床运动误差识别与补偿[J].中国机械工程,2002,13(21):1838-1841.

[6]程强,刘广博,刘志峰,等.基于敏感度分析的机床关键性几何误差源识别方法[J].机械工程学报,2012,48(7):171-179.

[7]刘恩,曾凯,何跷聪,等.TGK46100数控坐标镗床机构运动精度可靠性建模分析[J].组合机床与自动化加工技术,2014(8):31-33.

[8]李小力.数控机床综合几何误差的建模及补偿研究[D].武汉:华中科技大学,2006.

[9]沈金华.数控机床误差补偿关键技术及其应用[D].上海:上海交通大学,2008.

[10]Wu Z,Xu C,Zhang J,etal.Modal and harmonic reponse analysis and evaluation of machine tools[C]//Digital Manufacturing and Automation(ICDMA),2010 International Conference on.IEEE,2010(1):929-933.

[11]康俊贤,王军,刘傲翔,等.TX1600G镗铣加工中心滑枕挠度分析与补偿方法研究[J].组合机床与自动化加工技术,2014(8):12-17.

Researching on Volumetric Error Modeling for Boring System of TX1600G Boring-milling Machining Center

JIN Zeng-nan1,WANG Jun1,2,SHU Qi-lin2,ZHANG Qiang1

(1.Traffic and Mechanical Engineering school,Shenyang Jianzhu University,Shenyang 110168,China;2.Mechanical Engineering School,Shenyang Ligong University,Shenyang 110159,China)

with the increasing requirements of machining precision,volumetricerrorsresulted from the coupling among the geometric errors of parts have become one of factorswhich can not neglectfully affectthe accuracyofmachines andworkpieces.Based on the boring systemof TX1600G boring-milling machining center,combining the movement principle of this system and the theory of multi-body system,the topology and matrix of low-order bodies are established,and accordingly the model of volumetric errors for the boring system is obtained;in the modeling process,the vertical factor is introduced into the movement matrix of adjacent bodies for the first time,which improves the accuracy of volumetric error characterization and makes the relationship equation of theore-tical errors between workpieces and tools closer to the reality,furthermore,errors of error matrix are verified and this method is also applicable to what analyzes the machining error of other types.

boring-milling machining center;boring system;volumetric error modeling;theory of multi body system

TH161;TG536

A

1001-2265(2015)04-0063-04 DOI:10.13462/j.cnki.mmtamt.2015.04.016

2014-11-05;

2014-12-16

国家863计划重大项目(2012AA041303);辽宁省科技计划项目(2013220017)

金增楠(1989—),男,吉林东丰县人,沈阳建筑大学硕士研究生,研究方向为数字化设计制造与应用,(E-mail)syljzn@163.com;王军(1956—),男,辽宁丹东人,沈阳建筑大学、沈阳理工大学教授,博士生导师,研究方向为先进制造技术,(E-mail)swangjun@sjzu.edu. cn。