多位置损伤结构疲劳寿命的试验研究及分析*

2015-11-03赵晋芳

赵晋芳,赵 群

(1.沈阳工学院机械与运载学院,辽守抚顺 113122;2.沈阳工程学院机械学院,沈阳 110136)

多位置损伤结构疲劳寿命的试验研究及分析*

赵晋芳1,赵 群2

(1.沈阳工学院机械与运载学院,辽守抚顺 113122;2.沈阳工程学院机械学院,沈阳 110136)

多位置损伤(Multiple Site Damage,MSD)是老龄飞机在服役期间的一种重要损伤形式,其典型结构表现为含孔边裂纹的有限板结构。文章对典型MSD结构进行了疲劳试验研究,旨在通过观察其裂纹扩展和疲劳寿命的惰况,得到一系列具有工程应用价值的结论。试验结果表明,多位置损伤会使结构剩余强度明显降低、裂纹扩展寿命显著缩短,对飞机结构的安全性形成极大威胁,认识MSD的裂纹扩展规律有着重要的理论意义和工程实用价值。

多位置损伤结构;裂纹扩展;疲劳寿命;试验研究

0 引言

随着飞机使用年限的增加,搭接板(壳)结构中的裂纹随机分布于一排共线铆钉孔的边缘,这便构成了飞机结构中典型的多部位损伤(MSD)的几何特征。这种结构会对飞机的结构安全性形成极大威胁,因此认识其发展变化规律有着十分重要的意义[1-4]。

计算疲劳裂纹扩展的方法通常有理论方法、仿真方法和试验方法。在利用理论方法[5-7]计算MSD裂纹的疲劳扩展寿命时,通常需要先计算裂纹的应力强度因子,由于MSD结构复杂且通常具有多个疲劳源,因此利用解析法计算MSD结构应力强度因子具有一定的难度。随着有限元软件的发展,运用有限元方法对MSD裂纹的疲劳扩展进行仿真求解[8-10]成为了一种较新颖的尝试。但ANSYS、ABAQUS、NASTRA等大型有限元软件在对疲劳裂纹问题进行计算时往往需要进行十分复杂的流程操作,因而在实际应用上或多或少也受到了一定的局限。

本文采用试验方法对含MSD某型飞机典型铆接壁板进行分析。通过观察板上各孔边裂纹的裂纹扩展现象,记录其裂纹扩展寿命,总结出典型MSD结构的裂纹扩展规律。

1 试验过程

1.1 研究对象与结构模型

选取飞机典型铆接壁板结构模拟件—有限共线5孔边对称裂纹结构进行试验。试样结构及具体尺寸见如图1所示。

壁板各孔边两侧线切割1mm预制切口,壁板的线切割位置及尺寸在图1中也有呈现。模拟件壁板采用2mm厚2024-T62铝合金薄板,其断裂韧KIc=50MPa·,抗拉强度 σb=455MPa,屈服强度 σp0.2=414MPa,弹性模量E=71.4GPa,泊松比μ=0.3[11]。

试验结构模拟件共2件,编号为SY1和SY2。在空气环境中进行预腐蚀、疲劳起裂和疲劳扩展试验。

图1 试件结构及具体尺寸

1.2 试验方案

采用PLS-100电液伺服疲劳实验机进行模拟件在试验环境下的疲劳起裂和裂纹扩展试验,其静载荷误差在1%以内,动载误差在3%以内。采用专用夹具对试样进行夹持。采用宽范围显微镜观测记录孔边裂纹萌生情况和扩展数据。室温空气下的试验过程照片如图2所示。

疲劳起裂和裂纹扩展试验步骤如下:

(1)安装试样;

(2)按表1的载荷水平进行疲劳起裂试验,R=0.06,频率5Hz。每隔5000次观测孔边是否萌生裂纹。当孔边切口处萌生平均长度约1mm的裂纹时,进行裂纹扩展试验;

(3)按表1的载荷水平进行裂纹扩展试验,平均每扩展约0.5mm,采用宽范围显微镜记录所有孔边裂纹扩展a-N数据;

(4)直至裂纹贯通,随后试件断裂,停止试验。

图2 试验过程照片

表1 试验中的载荷水平

2 试验结果与分析

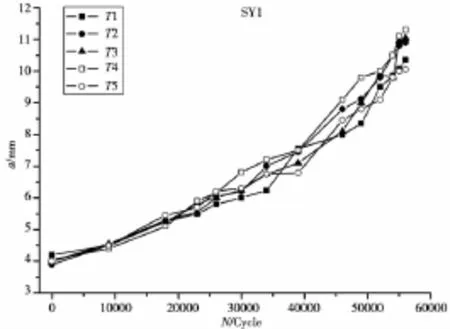

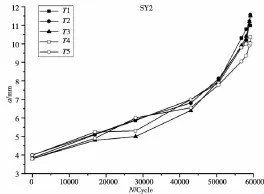

对试验件原始裂纹扩展数据进行处理(不计疲劳起裂次数,裂纹长度为裂尖至孔边距离,孔序号由左至右为1~5),得到实验室环境下,两件试样裂纹扩展a -N曲线如图3、图4所示。图中:N=循环次数-疲劳起裂次数,a为裂尖至孔中心距离。

除去起裂循环次数后,对于试件 SY1,循环至56005次,孔4右和孔5左贯通;循环至56039次,孔3右和孔4左贯通,随后试件断裂。对于试件SY2,循环至59302次,试件发生断裂。

图3 试件SY1的裂纹扩展数据

图4 试件SY2的裂纹扩展数据

通过分析图3和图4的裂纹扩展数据,可以得到:

(1)对于试件的结构而言,孔1~孔5的所有裂纹在裂纹扩展初期有着近乎一致的裂纹扩展特性。因为此时裂纹主要受到来自起裂孔的影响,相同的起裂孔结构及裂纹分布导致了这一现象的产生。

(2)随着裂纹扩展,十条裂纹的裂纹扩展情况有所差异,其中孔3左右两侧裂纹的裂纹扩展速度快于其他孔边裂纹。因为在这一阶段,裂纹不仅受到起裂孔的影响还受到其他孔以及有限板边界的影响。每条裂纹受到影响的具体来源和大小均有所不同,但显然,孔3左右两侧裂纹受到的总的影响最大。

(3)随着裂纹扩展,邻近孔(或者有限板边界)对裂纹的影响逐渐增大。当这种影响成为主导时,孔边裂纹的裂纹扩展速度便有了较快的增长,当裂纹扩展到一定程度,则发生了裂纹的贯通,致使结构损坏。

3 结论

在典型MSD损伤模式下,影响裂纹扩展和疲劳寿命的主要因素有两个:①来自于孔自身的应力集中的影响,这种影响主要表现在孔边裂纹扩展初期即短裂纹时期,它是任何孔边裂纹都具有的特性,而并非MSD裂纹所特有的性质;②来自裂纹间的相互干涉,这种影响主要发生在孔边裂纹扩展中后期即中长裂纹时期,它能够真正反映MSD裂纹的特有性质。裂纹扩展到一定长度后,孔自身的影响很快衰减,而邻孔、邻近裂纹、净截面应力升高及边界影响增强,此时裂纹扩展开始有所差异。当裂纹与邻近裂纹的距离接近孔间距的40%时,裂纹与邻近裂纹将开始产生严重干涉。此时若不考虑裂纹间的相互影响将会引致危险的后果。

[1]A Arkhireyeva,SR Hashemi.Effect of temperature on fracture properties of an amorphous poly(ethylene terephthalate)(PET)film[J].Journal of Materials Science,2002,37(17):3675-3683.

[2]J JStrebel,V Chellappa,A A Moet,et al.Measurement of fracture toughness from fatigue fracture studies[D].Annual Technical Conference-ANTEC,Conference Proceedings,Montreal,Canada:Soc of Plastics Engineers,1991.

[3]A COrifici,R SThomson,R Degenhardtet,et al.Development of a finite-element analysis methodology for the propagation of delaminations in composite stuctures[J].Mechanics of Composite Materials 2007,43:9-28.

[4]JH Park,SN Atluri.Mixed mode fatigue growth of curved cracks emanating from fastener holes in aircraft lap joints[J].Comput Mech,1998,21:477-482.

[5]JF Zhao,L Y Xie,JZ Liu,etal.Amethod for stress intensity factor calculation of infinite plate containing multiple hole-edge cracks[J].International Journal of Fatigue,2012,35:2-9.

[6]郭怀民,刘官厅,皮建东.带裂纹的椭圆孔口问题的应力分析[J].固体力学学报,2010,28(3):308-312.

[7]郭俊宏,刘官厅.具有不对称共线裂纹的圆形孔口问题的应力分析[J].内蒙古师范大学学报(自然科学汉文版),2007,36(4):418-422.

[8]赵晋芳,谢里阳,刘建中,等.有限板共线多孔MSD应力强度因子有限元分析[J].组合机床与自动化加工技术,2009(1):4-7.

[9]郁大照,陈跃良,郁章艳,等.含MSD共线多孔平板应力强度因子有限元分析[J].海军航空工程学院学报,2006,21(5):561-565.

[10]赵海涛,战宝玉,杨永腾.基于ANSYS的应力强度因子计算[J].煤矿机械,2007,28(2):22-23.

[11]Mechanical Engineering Material Property Data Handbook[M].Mechanical Engineering Material Property Data Handbook Editorial Board,1995.

(编辑 赵蓉)(编辑 赵蓉)

Testing Research and Analysis on Fatigue Life of MSD Structure

ZHAO Jin-fang1,ZHAO Qun2

(1.College of Mechanical and Vehicle Engineering,Shenyang Institute of Technology,Fushun Liaoning 113122,China;2.College of Mechanical Engineering,Shenyang Institute of Engineering,Shenyang 110136,China)

Multiple site damage(MSD)is one of the important characters of aging aircraft subjected to long-term fatigue,and its typical structure is finite plate containing several hole-edge cracks.This paper used fatigue test method on typical MSD structures to observe the phenomenon of crack propagation,to analysis the result of the crack propagation and obtain a series of valuable conclusions.The test results show that MSD structures would obviously reduce the residual strength,shorten the crack grow th life and debase the safety capacity.However,understanding the crack propagation law of MSD structure has important theory significance and practical value.

MSD structure;crack propagation;fatigue life;testing research

TH16;TG506

A

1001-2265(2015)04-0042-03 DOI:10.13462/j.cnki.mmtamt.2015.04.010

2014-07-31;

2014-09-15

沈阳工学院重大课题支持基金(SGZ201403);沈阳工学院青年骨干教师科研基金(SGQ201407)

赵晋芳(1981—),女,辽宁辽阳人,沈阳工学院副教授,博士,研究方向为多位置损伤结构的断裂与疲劳,(E-mail)zhaojinfang@live. com。