多段拼接床身的加工精度控制

2022-02-24张显文

张显文

纽威数控装备(苏州)股份有限公司 江苏苏州 215153

1 序言

床身是数控机床最基础的零件,多数床身上安装滑动导轨,工作台安装在导轨滑块上进行移动,其导轨安装面的精度对机床整机的精度及性能起着决定性的作用。随着行业发展,对大型、长行程机床的需求越来越多,受到加工工艺性、机床行程、运输、吊运、装配的制约以及设计的模块化限制,此类长行程机床的床身均由多段床身拼接而成。长行程机床对床身导轨安装面的精度要求更高,受制于加工机床的精度及行程,拼接床身导轨安装面的直线度精度是加工的难点。

传统分段加工方法采用精度传递的方式,将中间两段床身拼接成一组后磨削至精度要求,拆除一段,然后添加另一段床身拼接,再以磨好的床身为基准磨削拼接上一段床身。以此类推,采用积木式拼接将精度一段一段传递下去。由于床身在磨削时易变形,精度不稳定且难以控制,磨削效率低,加工时间长,所以通常在装配时要配合铲刮才能让导轨安装面达到全长直线度的要求。

公司原来将床身组件组合拼接好后用20m龙门整体加工来保证导轨安装面的直线度精度,但在机床无法保证精度或组件床身超出机床加工行程的情况下,无法采用组件组合精加工来保证精度。

本文对公司生产的PM2580、PM30100型床身组件的加工精度控制进行介绍。

2 零件介绍

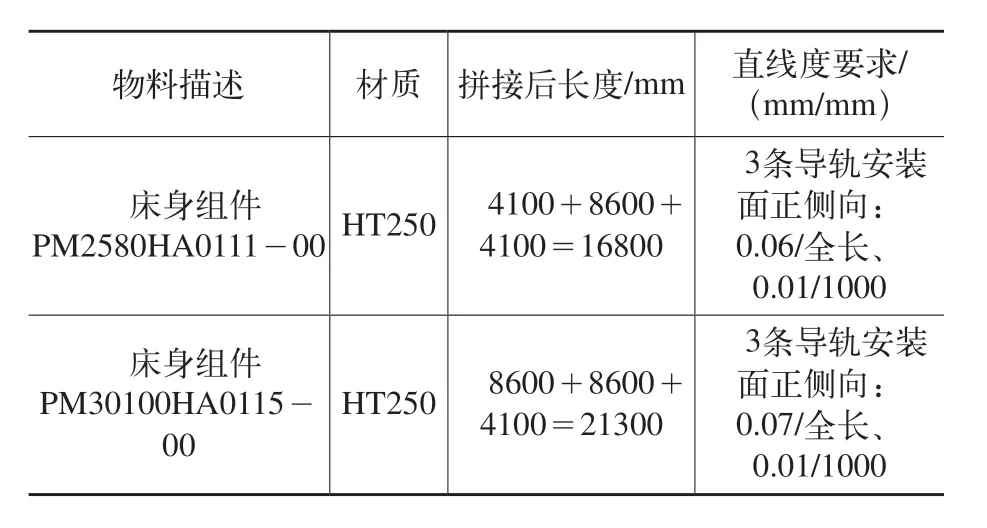

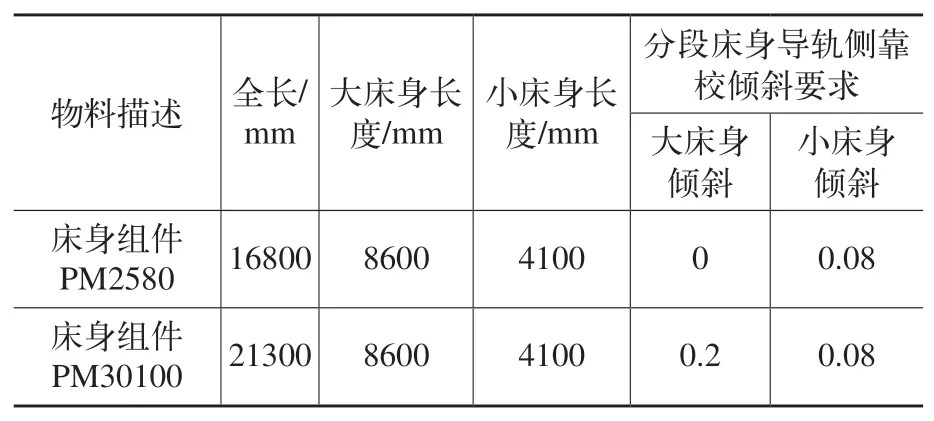

床身组件精度要求及其分段床身布局见表1,分析其加工难点如下。

表1 床身组件精度要求及其分段床身布局

1)床身为3段分件拼接,全长分别为16800mm(见图1)和21300mm。

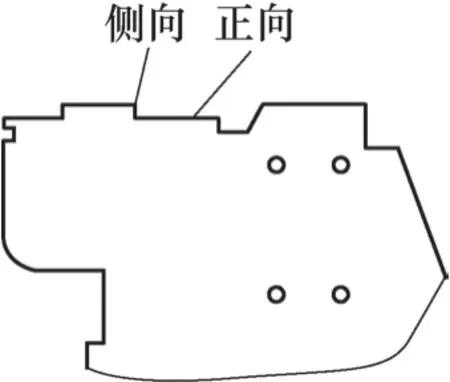

图1 床身组件PM2580HA0111-00示意

2)床身为3条导轨安装面,导轨安装面正侧向直线度要求:0.06mm/全长、0.07mm/全长、0.01mm/1000mm。

3)现有机床无法直接加工至要求精度,需要分段加工保证拼接后3条导轨安装面的直线度要求。

3 精加工方案

分段床身的粗加工放到精度不高的机床分段加工,导轨安装面及拼接面留余量0.5mm,其余关联尺寸在自由公差下保持一致性。精加工时考虑机床本身的精度误差,将分段床身按照组件顺序进行摆放,使大小床身拼接面面面相对(见图2、图3),即小床身1拼接面A朝向机床X+方向,大床身拼接面B朝向机床X-方向,大床身拼接面C朝向机床X+方向,小床身2拼接面D朝向机床X-方向,以此抵消机床X、Z垂直精度误差在结合面上产生的影响[1]。先精加工中间大床身,保证导轨安装面的直线度精度及侧向间距,再进行拼接面精加工。然后分别精加工外侧两个小床身,保证导轨安装面直线度精度,同时保证与已加工的中间大床身在导轨安装面侧向间距尺寸(见图4、图5)的一致性<0.02mm,最后精加工拼接面。当精加工任意小床身时导轨安装面侧向间距尺寸大于已加工的大小床身导轨安装面侧向间距尺寸超过0.02mm,则需重新加工已加工的大、小床身导轨安装面侧向,直至侧向间距尺寸的一致性<0.02mm[2]。

图2 床身精加工时的放置样式

图3 床身拼接面

图4 床身导轨正侧向

图5 床身导轨安装面侧向间距

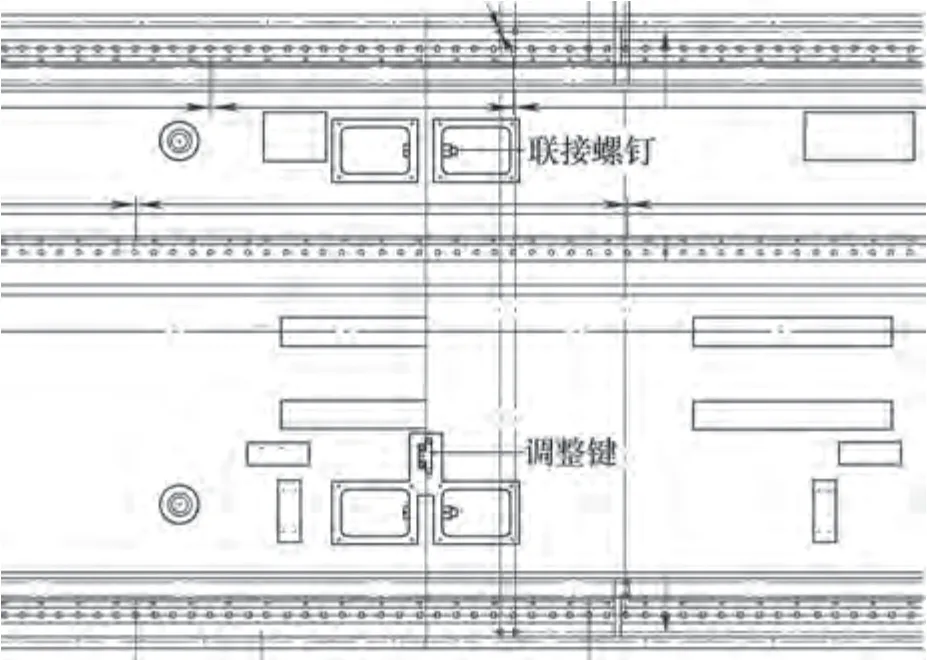

上述方案首次加工后对大、小床身进行拼接,如图6所示,先将中间大床身调成水平、地脚螺钉顶实,再吊起小床身,使小床身拼接面接触大床身拼接面,在拼接面正向键槽内放置调整键,小床身缓慢降落,检测导轨安装面正侧向台阶<0.1mm时,将小床身地脚螺钉顶实,调整小床身地脚螺钉,使小床身水平且拼接面缝隙均匀后,行车松开移走。通过调整键调整导轨安装面侧向,通过调整地脚螺钉调整导轨安装面正向。推表检测大小床身导轨安装面正侧向台阶,保证每条导轨安装面正侧向平面落差<0.01mm,用扭力扳手将扭矩设置为450 N·m,锁紧拼接处联接螺钉,用塞尺检查拼接面各处,保证0.02mm厚度塞尺不入[2]。

图6 床身拼接处的联接

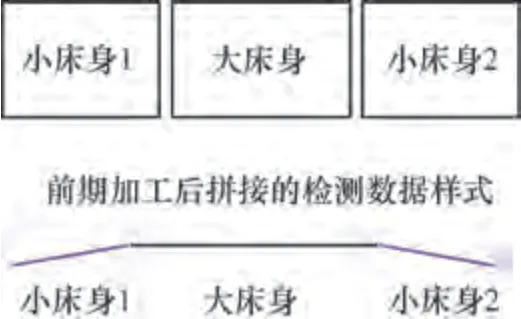

用光学准直仪检测床身组件导轨安装面精度,采用前期加工方案时床身组件两端出现“摆尾、倒C”状态(见图7)。收集误差数据,分析原因。床身长度8600mm,宽度2010mm,机床X、Y垂直精度和加工拼接面的误差会在长度方向产生放大效果。为纠正因此产生的“摆尾、倒C”偏差,修改加工方案(见图8),在加工两边小床身时,先保证导轨安装面精度及间距尺寸,再将床身侧向校成倾斜后再加工拼接面。组件拼接后检测数据,收集误差数据,修正两边小床身倾斜加工量,使得拼接后组件床身精度合格。

图7 前期加工方案

图8 更改后加工方案

加工方案部分说明如下。

1)精加工设备:10m龙门加工中心。

2)设备精度:正侧向直线度0.03mm/8600mm、X⊥Y=0.024mm/800mm、X⊥Z=0.02mm/800mm、Y⊥Z=0.002mm/800mm。

3)工件摆放:按照组件顺序放置,使拼接面相对放置。

4)分段床身加工精度要求(直线度)见表2:以有效运动行程0.016mm/1000mm,每增加0.008mm/1000mm计算[2]。总结出的分段床身拼接面加工时导轨安装面侧向倾斜要求见表3。

表2 分段床身加工精度要求 (mm)

表3 分段床身拼接面加工时导轨安装面侧向倾斜要求

4 分段加工与组件组合加工精度对比

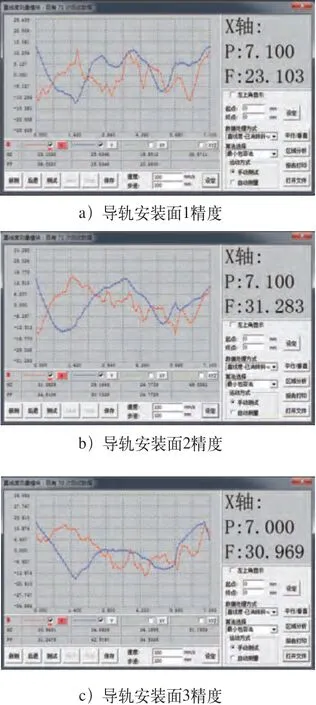

分件床身按照要求的直线度精度及方法加工后再拼接检测的直线度满足图样精度要求,与原来组件整体加工方法检测的直线度图形无明显差异[3]。

图9~图11为床身组件PM2580HA0111-00分段加工与组件组合加工检测的直线度,均符合0.06mm/全长要求(红色曲线为侧向直线度、蓝色曲线为正向直线度)。床身分段加工拼接后实物检测如图12所示。

图10 分段加工拼接后组件精度

图11 组件组合加工精度

图12 床身分段加工拼接后实物检测

5 结束语

长行程机床的床身组件加工受加工机床行程及精度的限制,无法组合直接加工到精度。上述加工方案是一种新的有效尝试,避免了加工机床行程限制,只要加工机床本身的精度合格,就可以加工长行程的床身组件。

通过收集分析数据,对不同长度的床身组件修正结合面加工的倾斜数据,可以达到拼接后全长精度要求。通过实践,长度21300mm、30402mm等系列床身组件分段加工拼接后精度也符合要求。此加工方案摆脱了床身组件受加工机床行程的限制,为加工更长的床身组件提供了可行性的方案。相对于分段磨削,铣削不仅使加工精度更稳定,而且有效提高了加工精度及加工效率。