板料五点校正方法在数控铣床台面上的应用

2015-11-02赫建利

赫建利

(中航工业第一飞机设计研究院飞豹公司,陕西 西安 710089)

板料五点校正方法在数控铣床台面上的应用

赫建利

(中航工业第一飞机设计研究院飞豹公司,陕西 西安 710089)

通过机械加工过程中铝合金板料的变形,对被加工板料的平面度误差的校正,以传统方法和创新方法进行了对比阐述。根据工件的装夹与校正,压板在数控机床台面上对加工板料,薄壁工件的五点校正进行了研究。使工件在安全校正,单面校正,精确校正后的效果,具有较强的推广普及和实用参考价值。

平面度;五点校正;单面校正;精确校正

0 引言

铝合金板料的加工由于受变形因素的影响,对零件的平面弯曲变形,在数控铣床台面进行五点校正。利用工件在机床台面的长度范围,采用螺栓,压板,垫块,工件在数控机床上装夹,螺母施加压力的校正方法,进行单面精确校正,获得工件的最终制造精度。避免了因压力机的工作台面短,工件长,需要分段校正,两大面反复校正,工件的平面度难以达到公差标准,校正工序周转时间长等缺点。

1 传统校正

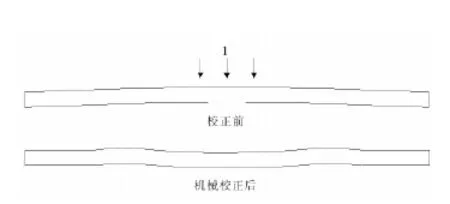

在数控铣床上加工如(3000×300×30)mm的长条铝板加工中,硬质合金镶齿端铣刀铣完上下两大面后,被加工铝板出现约5mm的一维弯曲变形,按照传统的校正方法,在压力机上校正,由于零件比较长,比较薄,压力机工作台面比较短,因此需要采用分段,两大面反复校正的方法,实现工件的校正。零件的上下表面容易出现波浪弯,平面度难以达到零件需要的公差。在工件的变形校正中,时常发生因校正载荷过大产生校正裂纹而导致工件报废或出现结构破坏而失稳的现象,产品质量难以保证,因此有必要研究航空材料变形校正过程中的安全校正问题[2]。避免因压力机操作不熟练或工件装夹不当,引起的校正量过大,局部变形。如图1所示。

图1 传统校正效果图

2 创新校正的步骤

2.1零件的装夹

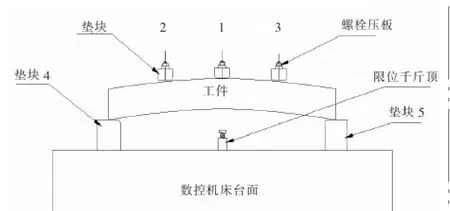

首先在台面上装夹铝板,在压点式变形校正中,工件的正确装夹是变形校正精确的首要解决的关键技术之一,校正时支点位置以及支点间距的大小等,直接影响变形校正参数值的大小和校正质量[3]。因此上表面3块垫块与工件的接触直角必须倒圆R10,垫块4,垫块5内侧直角倒圆R2,防止垫块的棱角对工件压出痕迹,破坏型面的表面光洁度。并在弯曲变形校正过程中,支撑位置应尽可能选择工件特征曲线的拐点,如图2所示,垫块4,垫块5的位置,垫块尺寸为(300×150×100)mm。同时1号部位的垫块选择在工件初始变形量的最高点,作用是加载时形成工件校正时的主压力。2号,3号部位的垫块主要是辅助1号部位施加压力,针对2号,3号部位高点的校形。其次是确保工件在施压的过程中,保护工件的滑落,起安全校正的作用。垫块尺寸为(300×100×50)mm。限位千斤顶的高度值选择,是加载量过大时对变形量数值的实际限制,是对精确校正,安全校正的保护措施。如图2所示。

图2 工件装夹示意图

2.2垫块压力点的分布

由于垫块压力点的分布位置不同,工件上表面3块垫块的宽窄对工件校形平面度起着至关重要的作用。在开始施加压力的时候,工件的下表面位于垫块4,垫块5的平面之上,1号部位垫块是中间部分施加压力,2号,3号垫块是内侧圆弧部分施加压力。在压力的作用下,工件的平面度处于公差范围内时,工件上表面3块垫块底部全部接触到零件,同时施加压力。当零件的下表面低于垫块4,垫块5的平面度时,1号部位垫块是两侧圆弧部分施加压力,2号,3号垫块是外侧圆弧部分施加压力。所以垫块的宽度取决于工件的长短。

2.3零件的校正

(1)初始变形量校正。调节限位千斤顶,使千斤顶的高度值为垫块4的高度减去工件的初始变形量,用扳手旋转中间的1号部位螺母,施加压力,两边的2号,3号压板,仅限于稍微的带劲,起辅助的作用,缓解1号部位的载荷。2号、3号压板主要是校正各自两点的平面度,防止在校正载荷作用下,工件内1号部位的应力集中过大,超过工件材料的强度极限,会引起破裂而报废,起到安全校正的作用。就是要确定不使工件产生无限变形及超过工作强度极限的最大校正载荷。随着压力的增大,零件的下表面中部与限位千斤顶贴合,螺栓卸载后,零件放在床面上查看变形量值。只有当初始变形量等于校正载荷卸去后的弹复变形量时,卸载后变形零件才会变直[3](P1.4.2.1)。达到校正目的。

(2)弹复变形量校正。由于工件内部残余应力的作用,工件的变形校正一次不会恢复平面度,需要多次校正。限位千斤顶的高度值随着校正次数要逐级减小,防止加载过量。用扳手旋转中间的1号部位螺母,增加压力,2号,3号压板的压力也随着加大,当零件接触到限位千斤顶时,停止施加压力,用高度尺测量零件上表面中间1号部位的高度值,记录测量数值,给下次校正作参考依据。待压板卸载后,把零件平放在床面上,测量1号部位的变形量,根据前面的校正顺序,依次校正。

(3)矫枉过正。在矫正的过程中,在零件凸起处施加压力,使材料内应力超过屈服极限,产生塑性变形,从而纠正原有变形。应当适当采用矫枉过正的方法,因为即使在矫正时,材料由塑性变形而获得平正,但在卸载后还是有些部分弹性恢复[1]。零件的平面度达到要求时,用高度尺测量零件上表面中间1号部位的高度值,压力逐点增大,确保校正量不易过多。卸载后工件两端与台面有0.1mm的间隙,达到部分弹性恢复,零件平面度达到公差要求。

2.4校正的优点

(1)单面整体施加压力校正,说明反弯校正的单一性。

(2)不用两面反复校正,分段校正,型面不会出现波浪弯,破坏型面。

(3)加工件平面度可控制在0.1mm以内。

(4)加载时不会出现机械校正的压力值不稳定性,不安全性,可控性强。

3 结束语

本文通过五点弯曲校正法,有效的解决了零件在机械加工过程中的变形,填补了国内机械校正与手工校正之间的空白,而且能保证零件的尺寸精度,使零件在机械加工中,省时,省力,灵活多变。确保了零件在一台数控铣床上的加工与校正的完美结合。有效降低了工序周转时间,提高了效率。可以在同类产品实际制造过程中应用及推广,以解决更多零件制造中的变形,校正问题。

[1]陈宏钧.钳工实用技术[M].北京:机械工业出版社,2008.

[2]姜亦涛.航空整体结构件加工变形安全校正关键技术研究[D].山东大学,2009,5.

[3]孙杰.航空整体结构件数控加工变形校正理论和方法研究[D].浙江大学,2013,12.

TG54

A

10.3969/j.issn.1002-6673.2015.02.046

1002-6673(2015)02-123-02

2015-03-02

赫建利(1972-),男,陕西富平县人,技师。研究方向:精密装配。