燃机旁路机构阀环端面变形控制

2015-11-02巩丽杨达伟张强

巩丽,杨达伟,张强

(东方汽轮机有限公司,四川 德阳,618000)

燃机旁路机构阀环端面变形控制

巩丽,杨达伟,张强

(东方汽轮机有限公司,四川 德阳,618000)

为有效控制燃机旁路机构阀环的端面变形,文章详细分析了阀环的结构特点,结合生产实践,深入探讨控制阀环端面变形的有效措施。

燃机,阀环,端面,变形控制

燃气轮机属于发电设备行业中的高端战略产业,其产品具有结构复杂、加工制造难度大等特点。作为燃气轮机联合循环机组的重要零部件,燃机旁路机构阀环加工精度要求高、装配要求高、加工难度大。本文将围绕旁路机构阀环的端面变形控制展开,深入探讨控制阀环端面变形的有效措施。

1 旁路机构阀环结构特点及加工难点

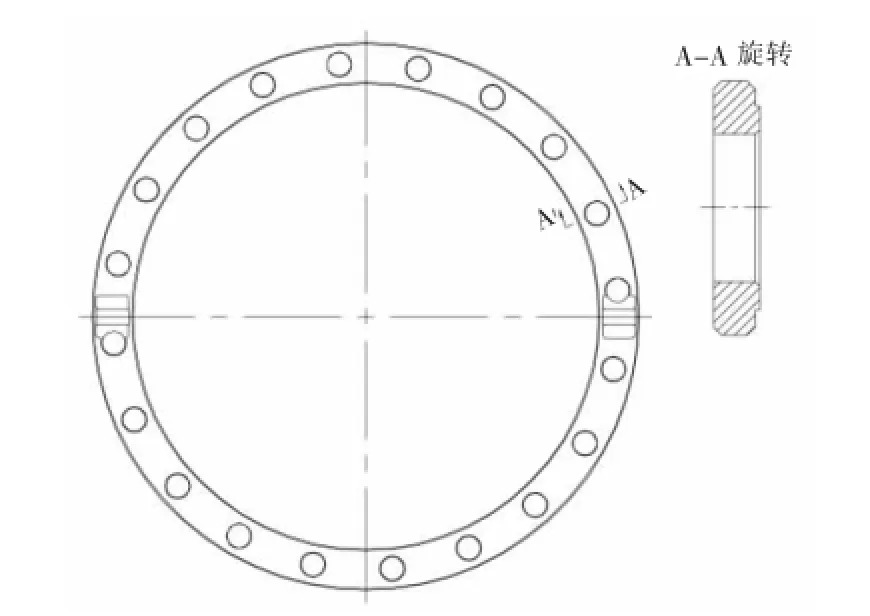

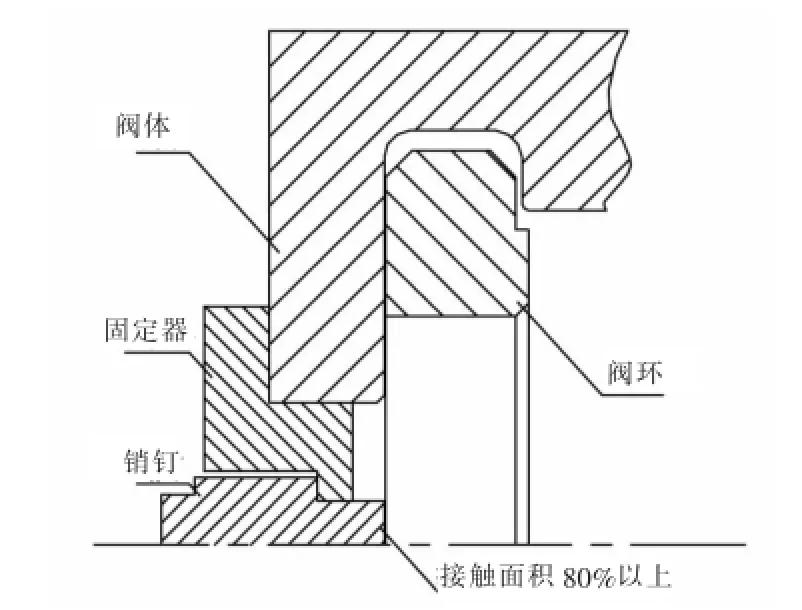

燃机旁路机构阀环材料为合金结构钢12Cr2Mo1R,属难加工材料。阀环为上、下半结构型式 (见图1),其最大外圆直径为4 000 mm,内圆直径为3 400 mm,板体最大厚度为54.5 mm,最小厚度为34.5 mm,为典型的薄壁件加工。从结构上看,阀环端面上分布有20个Φ174 mm的通孔及18个方形凹槽。在后续装配环节,燃机旁路机构阀环需与阀体装配成一体,且阀环与阀体上销钉端面的接触面积要求控制在80%以上,具体装配要求见图2。

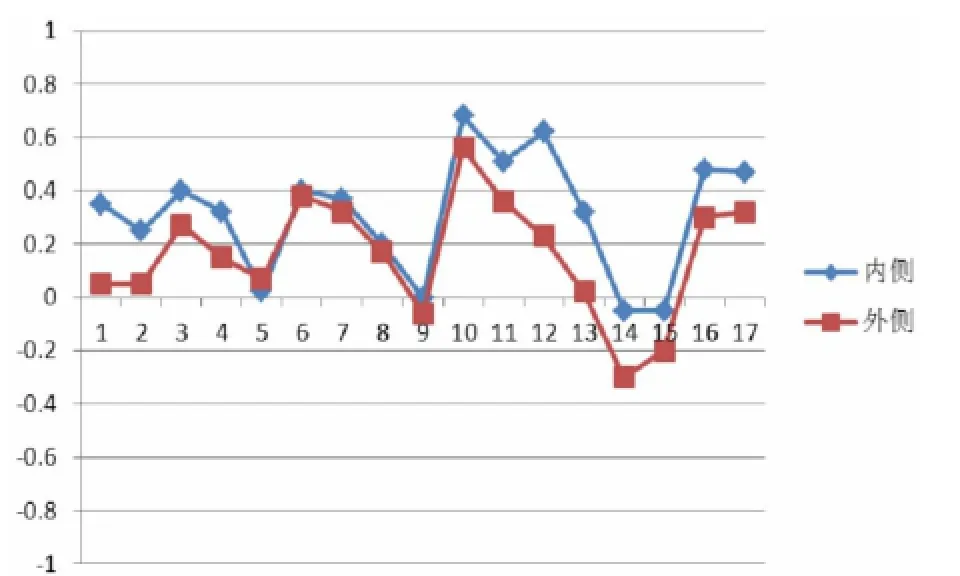

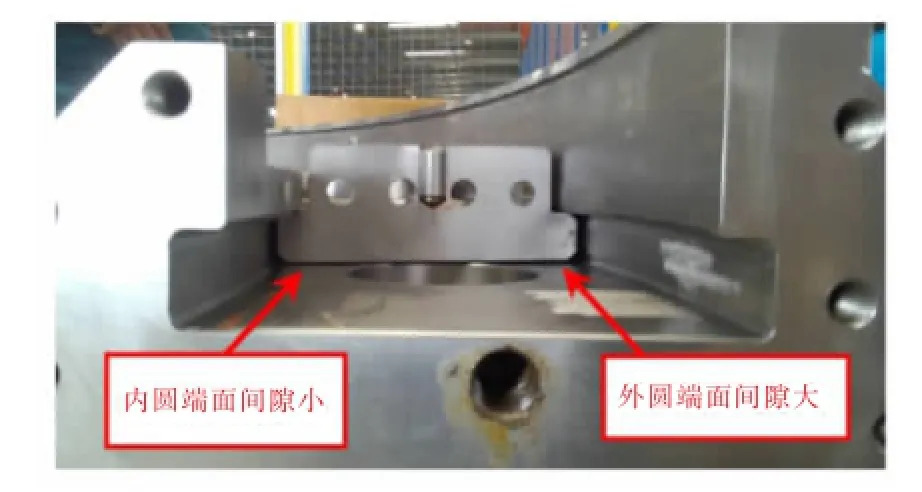

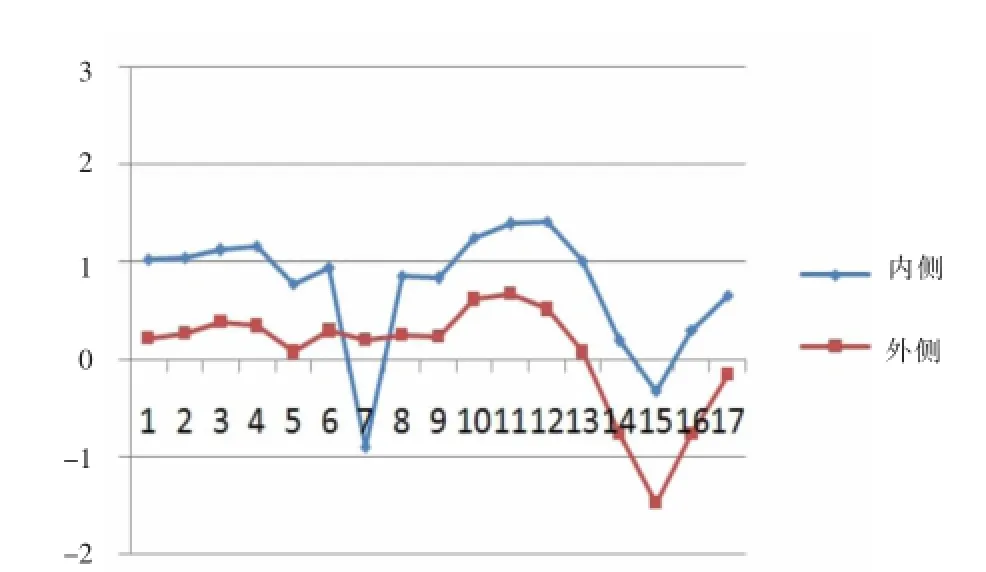

由于燃机旁路机构阀环直径大、板体薄,在加工后极易出现端面变形较大的现象。经统计,某台份阀环端面高低差严重超差,且变形趋势多呈内高外低。通过对该台份阀环端面平面跳动的检测 (见图3),可以看到该阀环端面变形高达0.98 mm,且同一位置内、外侧最大差值达到0.30 mm,直接导致该阀环在滑入阀体的过程中出现极为严重的卡涩现象 (见图4)。

图1 燃机旁路机构阀环结构简图

图2 燃机旁路机构阀环装配简图

图3 某台份阀环端面变形数据分析

图4 某台份阀环装配卡涩说明图

2 阀环端面变形控制措施

旁路机构阀环端面变形控制涉及到阀环加工制造的整个流程,包括来料环节、加工环节、起吊翻身环节及摆放、转运环节等等。通过流程梳理及进一步分析可以确定,阀环加工环节是实施阀环端面变形控制的关键环节,因此,本节就是围绕阀环加工环节的控制措施展开的。

2.1阀环工艺流程优化

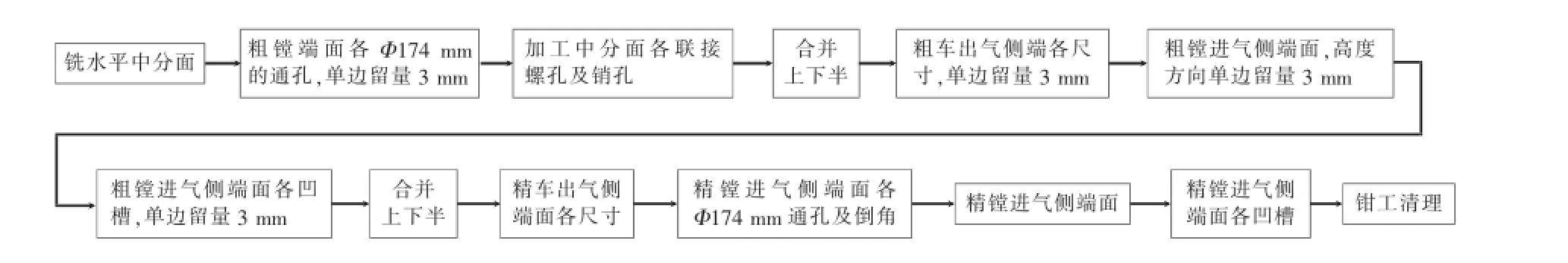

通过对阀环的结构分析可以看到,阀环端面布置有多个Φ174 mm的通孔及方形凹槽,且这些结构均需在热处理后加工完成,由此阀环在加工环节金属去除量较大。为减小切削应力对阀环端面变形的影响,阀环工艺流程设计的原则就是尽可能减小各通孔及凹槽的精加工余量,并延长时效时间。在此原则基础上,阀环的工艺流程设计见图5。

图5 阀环工艺流程图

2.2阀环精加工切削参数优化

阀环加工的关键环节主要体现在车削和镗削两方面。结合阀环的结构特点,加工过程中应适当控制其精加工参数,并优化精加工流程。

(1)阀环车削切削参数优化

阀环半精车和精车过程中,应注意使用风管对车刀刀尖位置进行降温。同时,在阀环端面半精车后,需松开立车卡爪,停留1 h。待阀环重新找正卡紧后,精车阀环各尺寸。此时应注意从阀环内、外圆分别进刀,并在径向方向中间位置接平,且车削切削切深不超过0.2 mm。为了更好地监控阀环端面变化,车削过程中应增加阀环端面的平面度检查。

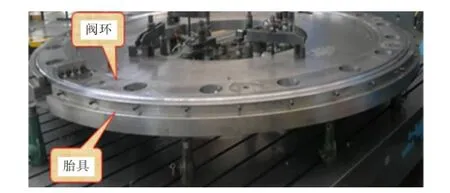

(2)阀环镗削切削参数优化

阀环镗削时应使用专用胎具进行装夹。镗削过程中,切削参数因切削状态而异。具体是:粗镗时:S=700 n/min,F=300 mm/min,ap=1.5~2 mm;半精镗时:ap=0.5 mm,S=850 n/min,F=240 mm/min;精镗时:ap=0.05~0.06 mm,S=850 n/ min,F=200 mm/min。

精镗各滑块槽或滑块时,需使用4个小等高块分别对加工部位4点支撑。该支撑仅用于防止阀环受切削力而引起的应力变形,不需对单个滑块槽或滑块进行找正。

2.3阀环支撑方式优化

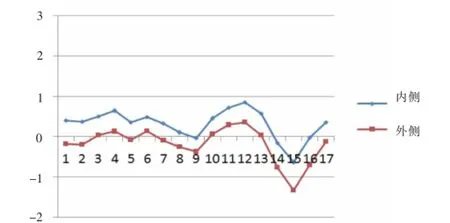

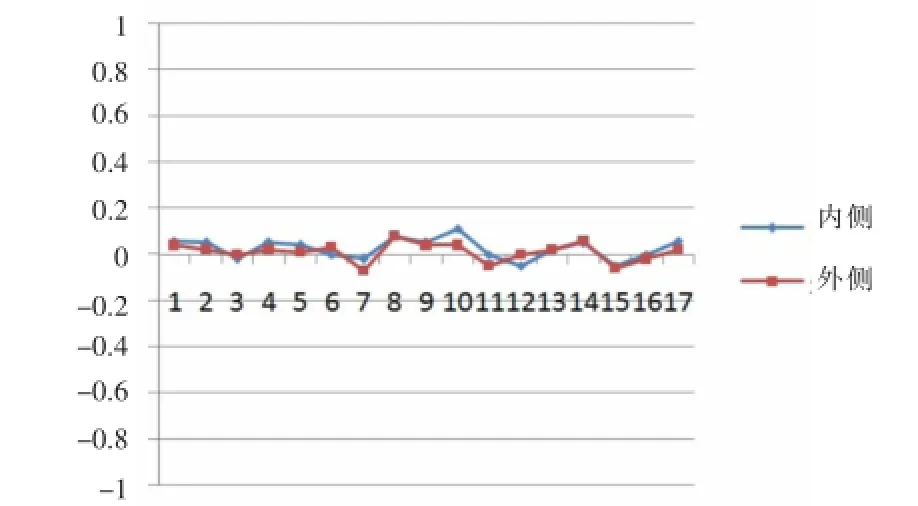

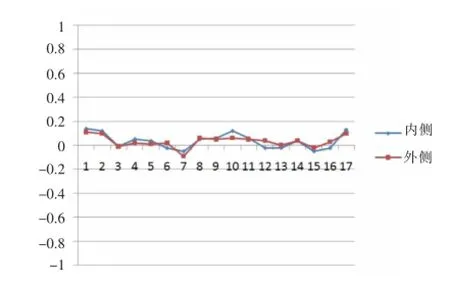

由于阀环为薄壁零件,其支撑方式对阀环端面跳动具有一定的影响。图6是将阀环上、下半把合后,支撑在阀环中部测得的阀环端面跳动变化图,图7则是将阀环上、下半把合后,支撑在阀环外圆台阶面处测得的阀环端面跳动变化图。从图中可以得到:(1)内圆或外圆平面度跳动呈波浪型;(2)虽然支撑位置的变化对平面度波动的总趋势影响不大,但其影响端面跳动波动值的范围。

图6 阀环端面跳动图 (支撑阀环中部)

图7 阀环端面跳动图 (支撑阀环外圆台阶处)

因此,为保证阀环端面的平面度,阀环支撑方式由之前多支点支撑方式 (见图8)优化为整体胎具支撑方式 (见图9)。通过对使用整体胎具后阀环的端面跳动检测可以看到,整体胎具的设计和使用减小了因支撑接触面积引起的变形,有效地减小了阀环端面变形。

图8 阀环多支点支撑方式

图9 阀环整体胎具支撑方式

3 实施效果跟踪

为了进一步验证上述控制措施的有效性,分别在后续某台份阀环精加工滑块槽后及阀环把紧滑块后的端面跳动进行了检测 (见图10、图11)。从图中可以看到,阀环端面跳动值控制在0.40 mm以内。同时,该台份阀环在后续装配中顺畅,无卡涩。阀环装入阀体后,阀环与阀体的接触均匀,阀环销钉与阀体的接触间隙0.08 mm以内,阀环中分面内外侧高低差在0.25 mm以内 (见图12、图13)。

图10 某台份阀环精加工滑块槽后端面数据

图11 某台份阀环把紧滑块后端面数据

图12 某台份阀环装配接触图

图13 某台份阀环装配后中分面间隙图

4 结论

本文围绕旁路机构阀环的端面变形控制展开,在对阀环结构特点深入分析的基础上,优化了阀环的加工制造流程和关键制造环节中的切削参数,优化了阀环的支撑方式,并设计出能够快速实现阀环装夹找正的胎具。通过现场实践,旁路机构阀环的端面变形已得到有效控制。同时,本文所提及技术经验也可应用于其它同类型薄壁零件的制造加工。

The Deformation Control Technology of End Surface for the Valve Ring in Gas Turbine

Gong Li,Yang Dawei,Zhang Qiang

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

In order to control deformation of the end surface for the valve ring in gas turbine effectively,this paper analyzes structure characteristics of the valve ring in detail,and then,combining with the production practice,this paper further presents effective measures to solve the technical problem.

gas turbine,valve ring,end surface,deformation control

TK266

B

1674-9987(2015)02-0041-03

10.13808/j.cnki.issn1674-9987.2015.02.008

巩丽 (1981-),女,硕士,毕业于重庆大学机械系,主要从事工艺设计及数控加工领域的工作。