非接触测量技术在叶根应力测试中的应用

2015-11-02黄小波王敬

黄小波,王敬

(东方汽轮机有限公司,四川 德阳,618000)

非接触测量技术在叶根应力测试中的应用

黄小波,王敬

(东方汽轮机有限公司,四川 德阳,618000)

由于叶根形状和应力分布的复杂性,传统的应变片测试技术难以满足叶根应力测试的要求。文章介绍了非接触式测量技术包括电子散斑和应变全场扫描技术的试验方法,并测量了某枞树型叶根在给定载荷下的应力分布。试验结果表明,非接触式测量技术能很好地满足叶根应力测试的要求。

非接触,电子散斑,全场扫描,应力测试

0 引言

叶片根部是连接动叶片和转子的结构,在汽轮机运转时,承受很大的离心力。为了保证机组的安全性,需重点考虑叶根处的应力场。枞树型叶根因其较大的承载力而在大功率汽轮机中广泛应用,但由于枞树型叶根型线复杂,圆角过渡和接触面较多,其应力分布情况较复杂,传统的接触式测量方法诸如应变片测试技术难以达到要求,而非接触式的测量方法由于其强大的应变扫描能力,能很好地用于叶根试件的应力场测试。本文采用非接触式的电子散斑干涉技术和应变全场扫描技术相结合的方法,全面测试了某枞树型叶根的应力场分布情况,并与传统的应变片测试技术进行了对比。

1 试验方法介绍

枞树型叶根应力场测试时需要重点考虑的区域包括颈截面和叶根齿的应力分布[1]。叶片工作时承受的离心力通过中间体均匀化后直接作用于叶根各颈截面,其主要承受单向拉伸应力,应力曲线较为平滑,可以采用传统电测技术,通过粘贴多个单向应变片来测试,从而推算应力场分布。而叶根齿由于其尺寸较小,对应变片要求较高,受到应变片大小和粘贴位置的限制,而且过渡圆弧较多,应力集中明显,接触状态复杂,难于判断主应力方向,传统接触式测量较难实现,采用非接触式测量方法则能全面地测量分析叶根试件的应力场,主要包括电子散斑干涉技术和应变全场扫描技术。

电子散斑干涉技术[2]是由散斑探头发射四束激光照射待测表面,运用光的干涉和相位变化,依次采用摄像头记录下物体变形前后的散斑图,并通过实时相位处理,得到测试部件的应力场,该技术测试精度高,主要用于非接触式和全场的应力应变测试,但扫描区域较小。对于枞树型叶根的测试,电子散斑技术能精确测量各个齿处的应力场,由于其扫描区域的限制,每个齿只能单独测量。

非接触式应变全场扫描技术 (DIC)[3]通过2个摄像头等时间间隔地采集和保存试件变形过程中的数字图像信息,再利用图像分析软件像素化图像中位于试件表面测量区域内的特征点并定位,通过追踪计算这些特征点在加载过程中的位置变化,进一步计算出所有特征点在加载过程中的位置变化和所代表试件表面测量点的变形量,从而得到测试系统的三维应变场,该技术能获得全场的三维型面、位移和应变结果,扫描范围大,能一次测量叶根的全场应力分布,但精度较低,仅为50 με。

2 测试系统

应变测试加载装置采用电子万能材料试验机,该试验机的最大载荷为400 kN,其误差为示值的±0.5%,上下夹头约束面积为100 mm×100 mm。

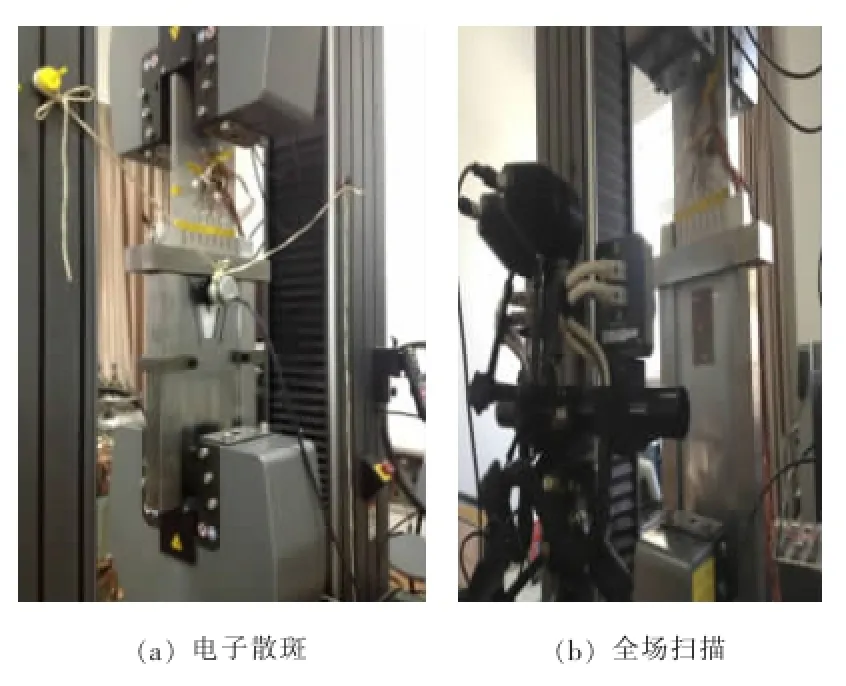

电子散斑技术采用Q-100型电子散斑测试与分析系统,其光学探头有效面积为 35 mm×25 mm,测量精度为5~20 με,如图1(a)所示;非接触式应变全场扫描技术采用GOM公司的ARAMIS光学应变测量系统进行,其相机分辨率为1 624×1 236,扫描面积从平方毫米到平方米级,测量精度为50 με,如图1(b)所示。

图1 应变测试系统图

3 测试过程

本次试验首先采用传统的应变片测试技术测试了叶根各颈截面的应力分布,然后采用电子散斑干涉技术分别测试各圆角的应力分布,最后采用应变全场扫描技术测试了整个叶根区域的应力分布。整个试验过程如下:

(1)安装叶根试件于拉力机上,调整好加载装置;

(2)试件加载至50 kN,然后卸载至0 kN,消除刚体位移并尽量保证加载对称;

(3)利用传统应变测试技术测试各颈截面在给定载荷下的应力分布;

(4)电子散斑测试,先用白色涂料喷涂待测表面,保证试件表面的反射性,将探头中心对准测试区域并固定,记录初始图像而后进行加载,按照一定的加载速度加载,同时采集干涉条纹;

(5)全场扫描测试,先用黑、白两种颜色的微小散点处理扫描表面,并用模板进行系统标定,随后采用合适的速度进行加载,并用图像采集系统进行同步图像采样;

(6)数据处理,得到应力场分布。

4 试验结果及分析

图2为颈截面测试结果,其中图2(a)为电子散斑测试结果,因电子散斑扫描范围较小且颈截面中部应力较小,安全性高,所以在电子散斑测试时未测量颈截面中部;图2(b)为全场扫描得到的全场应变分布;图2(c)为传统应变片测试结果。电子散斑测试结果表明叶根各颈截面中第一颈截面靠近圆角处应力最大,为597 MPa,且电子散斑和传统电测测试结果较吻合;从全场扫描测试结果中发现,颈截面处应力远小于各工作齿上的挤压面处应力,说明叶根上的薄弱环节为叶根齿,应重点关注其应力分布。

图2颈截面测试结果

图3(a)为电子散斑测试得到的承受最大挤压应力的叶根齿应力分布,所有叶根齿中第一对齿应力最大,最大值达到776 MPa,远高于颈截面各处拉应力,验证了全场扫描测试的正确性。图3(b)为全场扫描技术得到的各叶根齿处挤压面应变数据,计算得到最大应力约为630 MPa,位于第一对齿的2个工作面。

图3 叶根齿测试结果

5 结论

本文以某枞树型叶根试件为例,采用电子散斑和全场应变扫描技术2种非接触式应变测试技术,全面地分析了叶根试件在离心力载荷作用下各颈截面和接触齿处的应力分布,并与传统应变片测试技术进行了对比,结果正确,表明这2种非接触式应变测试技术能较好地应用于复杂的叶根应力测试试验中。

[1]中国动力工程学会.火力发电设备技术手册:第二卷[M].北京:机械工业出版社,2007

[2]翟栋,何斌.基于电子散斑干涉的枞树型叶根应力场测试技术[J].东方汽轮机,2013,(2):6-10

[3]王磊,谢里阳,张丹,李兵.基于ARAMIS的搅拌摩擦焊焊接件拉伸试验分析 [J].焊接技术试验与研究,2008,(6),15-17

Application of Non-contact Measurement Technology in Blade Root Stress Test

Huang Xiaobo,Wang jing

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Traditional strain gauge test technology is difficult to meet the requirement of blade root stress test as the complexity of the structure and stress distribution.The non-contact measurement technology including the electronic speckle and the strain whole-filed scanning technique is presented in this paper.And with these technologies,the stress distribution of a fir-tree root under given load is measured.The result shows that the non-contact measurement technology can be good to meet the requirement of blade root stress test.

non-contact,electronic speckle,whole-filed scanning,stress test

TH3

B

1674-9987(2015)02-0053-03

10.13808/j.cnki.issn1674-9987.2015.02.011

黄小波 (1979-),男,工程学士,2004年7月毕业于兰州理工大学机械设计制造及其自动化专业,现在东方汽轮机有限公司从事产品设计及标准化工作。