圆柱薄壁筒件典型工装数字化设计系统研究*

2015-11-02张新疆

徐 健,张新疆

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

圆柱薄壁筒件典型工装数字化设计系统研究*

徐 健,张新疆

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

为了提高工装的设计效率、降低设计工作量和实现工装的CAD、CAE一体化设计,通过对圆柱薄壁筒件的工装数字化设计的分析研究,实现了圆柱薄壁筒件典型工装从建模到有限元分析再到二维工程图的一键设计。根据企业的需求,综合应用UG二次开发,结合Access数据库和VC++编程语言,开发出圆柱薄壁筒件典型工装数字化设计系统。实际应用表明,该系统不仅可以实现工装的一体化快速设计,而且实现了工艺装备的可视化管理,为某企业的发展提供了设计资源的储备。

典型工装;一体化设计;UG二次开发;数字化设计系统

0 引言

圆柱薄壁筒件是固体、液体火箭发动机的关键部件。近年来,航天事业迅猛发展,固体液体火箭发动机的需求量逐年增加[1]。传统的工装设计方法存在局限性,主要体现在:①移植性差。结构完全相同的零部件,尺寸和规格不同时必须重新绘制;②效率低。工装设计完成后如需进行修改,从总图到零件图都需要修改甚至重新绘制;③数字化水平低。传统设计方法最终只绘制出用于生产加工的二维工程图。针对传统设计方法的不足,本文分析了典型工装的建模、仿真以及二维工程图输出的参数化方法,提出了典型工装的CAD、CAE一体化设计理念,并通过对工装数据库的设计,开发出圆柱薄壁筒件的典型工装数字化设计系统。

1 圆柱薄壁件典型工装的数字化设计

1.1 典型工装数字化设计分析

1.1.1 圆柱薄壁筒及其工装的结构分析

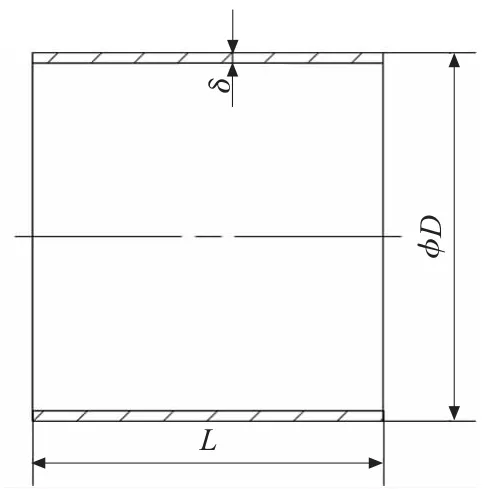

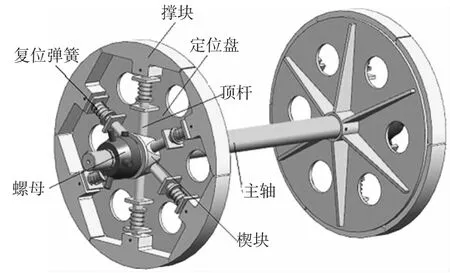

圆柱薄壁筒的结构如图1所示。为加工薄壁筒两端面,使总长度达到要求,综合考虑设计了用于该零件车加工的工装,其结构如图2所示。

图1 圆柱薄壁筒

影响薄壁筒车加工工装结构的主要因素为薄壁筒的直径和长度,即当薄壁筒直径和长度尺寸变化时,与之配合的工装撑块外形尺寸、主轴的直径、定位盘的外圆尺寸、弹簧的规格等都要随之发生变化,但是工装的基本结构相似。对于此类工装,可以利用参数化的设计方法,来提高工装的设计效率。

图2 圆柱薄壁筒车加工工装

1.1.2 工装的参数化分析

在UG中建立加工圆柱薄壁筒的工装模型,模型的参数化由主参数化和子参数化组成。

(1)主参数化

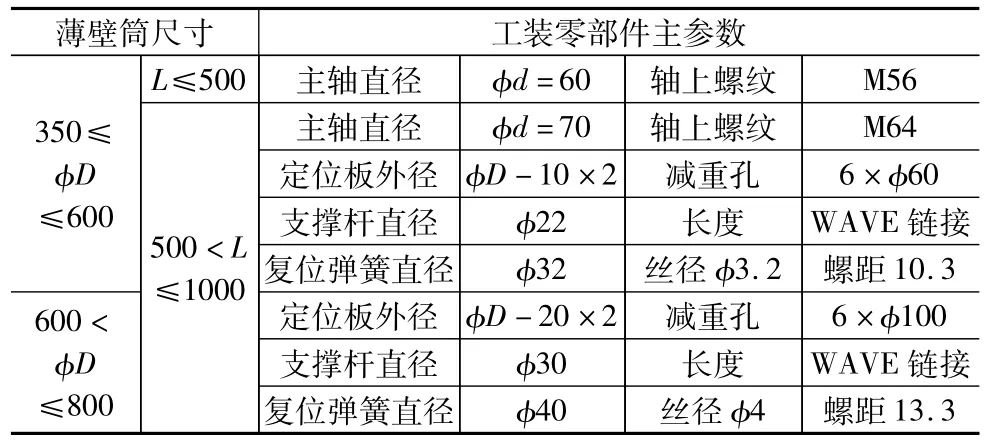

主参数化依据的是薄壁筒的直径和长度尺寸,这两个因素控制着工装的主轴直径、撑块外轮廓、定位盘外轮廓、支撑杆直径、弹簧的规格等等。通过对薄壁筒与工装零部件的结构分析,建立薄壁筒结构尺寸与工装结构尺寸的函数关系,如表1所示。采用自顶向下的建模方法,并综合运用UG中的表达式工具、WAVE技术等将这些函数关系及几何关系传递到UG软件中,如图3所示,完成工装模型的主参数化。

表1 模型主参数化的函数关系

图3 主参数化设计的部分表达式对话框

(2)子参数化

工装模型是由主轴、撑块、定位盘、弹簧等零件模型组成[2-4],以弹簧为例,其结构如图4所示,分析子参数化的设计过程。

图4 弹簧伸缩机构

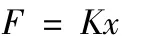

1)理论分析。弹簧的弹力需克服撑块、顶杆重力及摩擦阻力,因此必须给定合适的压缩量。根据胡克定律

所以压缩量

弹簧刚度系数

式中,G为材料的切变模量;d0为弹簧丝直径;D为弹簧中径。

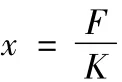

弹簧与定位盘导向板尺寸关系如图5所示。

图5 弹簧与定位盘导向板的尺寸关系

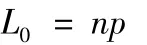

弹簧自然长度

弹簧压缩后长度

弹簧与定位盘导向板之间距离

式中,n为弹簧有效圈数;p为弹簧节距。

2)数学关系分析。弹簧中径D与支撑杆直径匹配,弹簧丝径d0、有效圈数n、节距p等基本参数可根据弹簧中径D给出初始值,利用UG表达式中的测量工具可以得到撑块及顶杆重力F0,为了能顺利克服自重和摩擦力,给弹簧2倍的力,即F=2F0,再除以弹簧的刚度系数得到弹簧的压缩量。再根据弹簧初始长度L0,可算出弹簧与定位盘导向板之间的距离H。

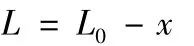

3)参数化。将弹簧的基本参数、数学关系和几何关系利用表达式工具、WAVE技术等写入UG中,如图6所示,这样就完成了弹簧的参数化。

图6 弹簧参数化设计对话框

按照弹簧的参数化设计过程,对工装的其它零部件以相同的分析方法进行参数化设计。

1.1.3 工装的仿真分析参数化

工装的主轴是影响圆柱薄壁筒加工精度和质量的关键零件。在UG的高级仿真模块下可以对工装的主轴实现有限元仿真分析的参数化,步骤如下:

(1)主轴受力分析。当薄壁筒与工装装配,装夹于车床上加工时,其固定方式为一端夹紧,一端顶紧,主轴受到来自定位盘、撑块、顶杆、楔块等的重力载荷和自身的重力载荷。当薄壁筒结构尺寸变化时,主轴上的定位盘、撑块、顶杆、楔块等零件重量将随之变化,从而施加在主轴上的重力载荷的大小也将随之发生变化。在UG的高级仿真环境中,基于工装的全参数化建模,随着工装结构尺寸的变化,施加在主轴上载荷的位置及大小也将发生变化。

(2)CAE模型参数化。①载荷处理:对各工装零件指定实体密度,使用UG表达式中的测量工具分别提取主轴及轴上零部件的重量,当薄壁筒结构尺寸变化时,表达式中测量的重量值随之更新。②承力区处理:运用WAVE技术,将主轴承力区与轴上零件配合面相关联,并进行面分割,如图7所示,确保主轴结构尺寸变化时,受力区域位置自动更新。

图7 CAE模型参数化

(3)仿真分析。在UG的高级仿真模块下,①主轴网格划分:网格单元的大小通过单元与主轴体积的函数关系确定,并用表达式赋值,实现网格的合理划分;②约束:根据主轴的固定方式完成约束;③加载:将测量出的重力载荷加载于受力区内;④解算:使用NX Nastran解算器对主轴进行有限元仿真分析;⑤动力学仿真:工装实际使用过程中随机床主轴一同转动,新建动力学解算方案,在上述约束和载荷的基础上,施加瞬态初始转速1r/s,求解获得主轴动力学特性。当工装尺寸变化时,各零部件重量更新,网格的划分、载荷的施加都将跟随模型的变化而自动更新,通过解算得出更新后的有限元分析结果,从而实现了主轴仿真的参数化设计。

关键部件有限元分析参数化过程,也是对CAD模型修正的过程,根据分析结果评估模型各参数的合理性,同时也是摸索一些零部件参数分段点的过程。比如此工装重量随产品的直径和长度变化,施加在主轴上的重力载荷随之改变,根据有限元分析验证主轴直径初始分段值是否合理并进行优化设计。

1.1.4 二维工程图的参数化

工程图纸是工装设计意图的最终表现,也是提供给车间加工的重要依据。目前三维工艺并不普及,生产中大多依然采用工程图纸进行施工。UG下的二维图纸会随三维模型的更改而自动更新。对于同类典型工装,工程图纸上所需视图的数量、各视图的视角、表达方式、布局及标注等完全一致[5-8]。因为标注的基本尺寸与模型相关联,所以当参数改变时图纸上尺寸自动更新,技术要求及明细表标题栏则可以继承原先内容保持不变。因此参数修改后我们即可获得自动更新后的工程图。视图原始尺寸大小与图框大小建立数学关系,其值赋给视图的显示比例,使视图与框图匹配。工装图号、产品图号等可以利用表达式中的字符串操作使整套图纸实现自动更改,公差的标注则采用尺寸分段并利用条件表达式的方式实现,明细表中螺钉、螺母的规格和数量利用表达式工具与孔的大小和数量保持一致,螺钉长度通过表达式中的测量工具,利用条件表达式的方式取螺钉长度的标准值来实现。工程图纸的参数化可以免去大量的画图、尺寸标注、明细表及标题栏填写、技术要求书写等繁琐重复性工作,实现工程图的快速创建。

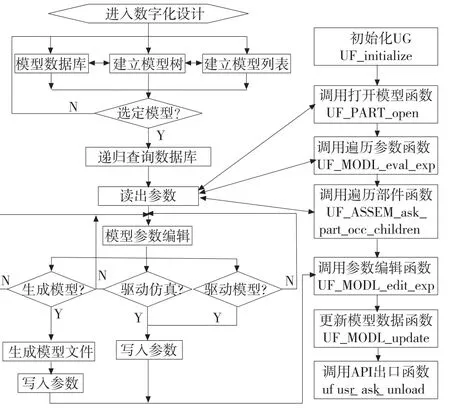

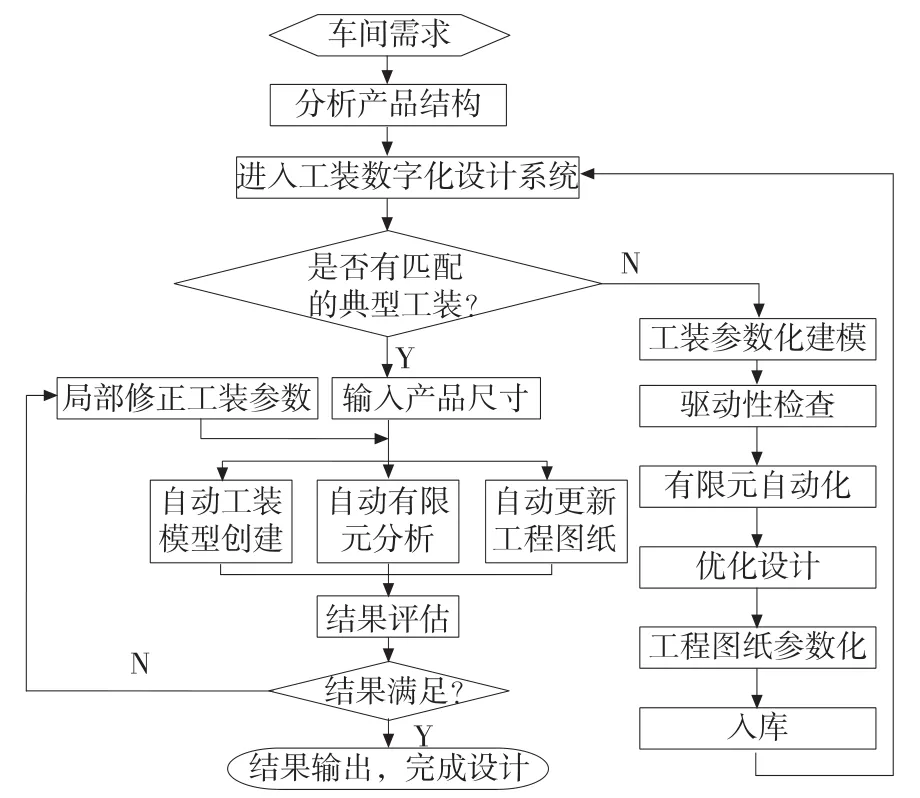

1.2 典型工装数字化设计

为使圆柱薄壁筒车加工工装模型的参数化设计、仿真分析和工程图的输出能够快速、方便和智能的一体化完成,利用UG/Open API接口对模型的部件信息遍历、实时驱动和按要求有限元仿真,实现了薄壁筒车加工工装的数字化设计[9-12],其流程如图8所示。

图8 数字化设计流程图

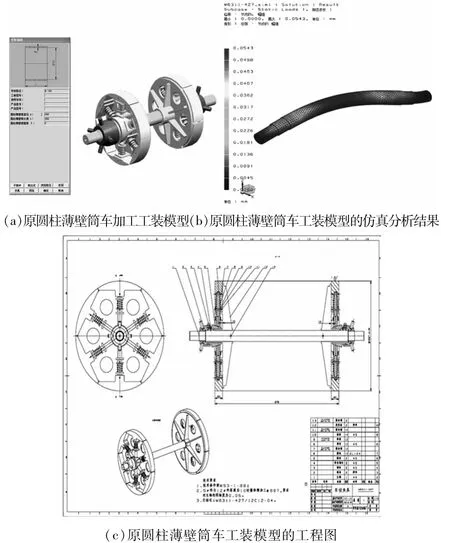

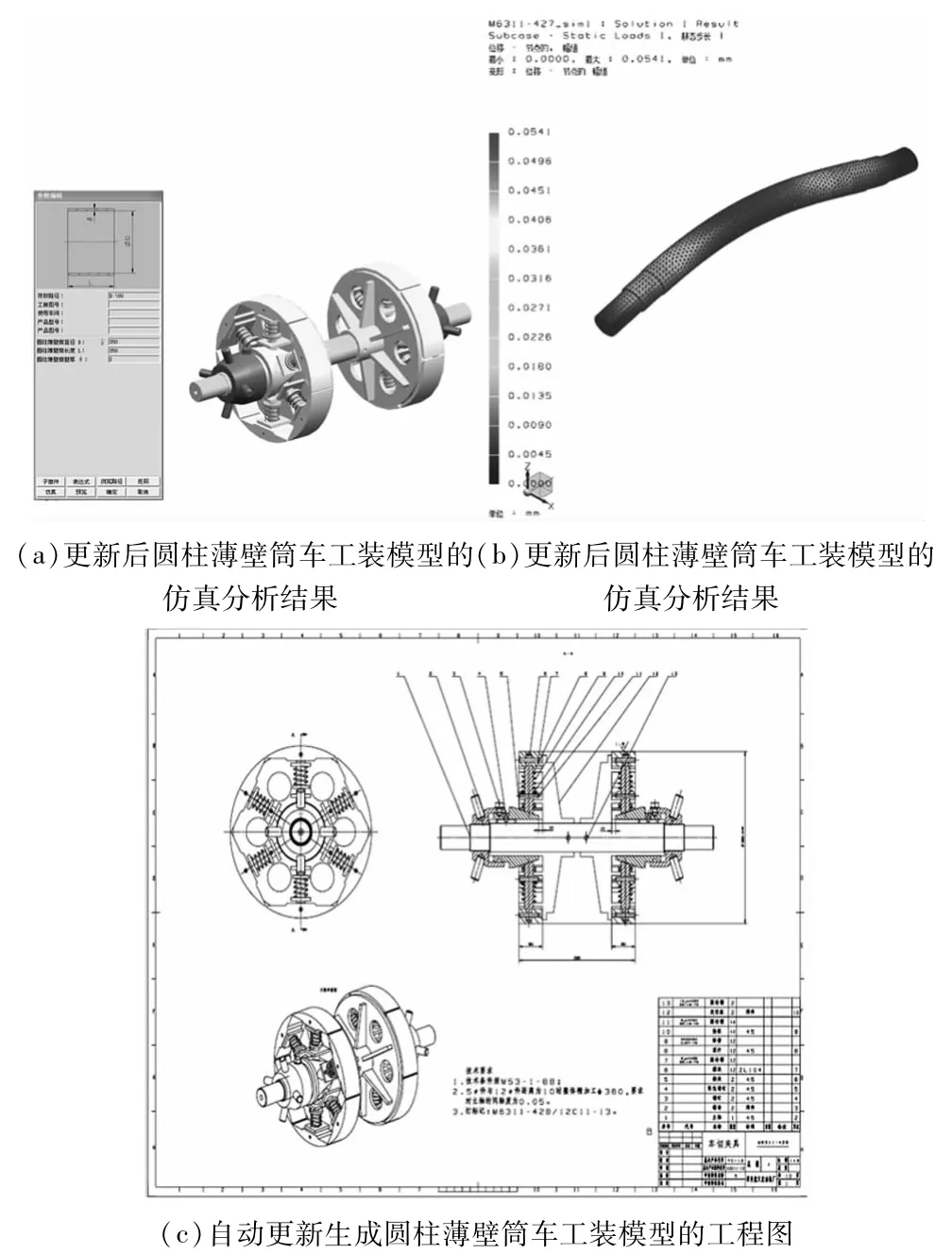

利用VC++编程语言并结合Access数据库,开发了圆柱薄壁筒车加工工装数字化设计操作界面。在UG中打开如图9a的原工装模型,根据需要可以使用操作菜单快速进行仿真分析和二维工程图的输出,如图9b和图9c所示。当薄壁筒尺寸改变时,在模型参数编辑对话框中输入新薄壁筒参数后,并填写相关信息后,点击确定按钮,这时符合新的被加工薄壁筒的工装就自动生成了,如图10a所示。同时使用操作菜单快速进行仿真分析和二维工程图的输出[13-15],如图10b和10c所示。

图9 原圆柱薄壁筒车工装模型

图10 更新后圆柱薄壁筒车工装模型

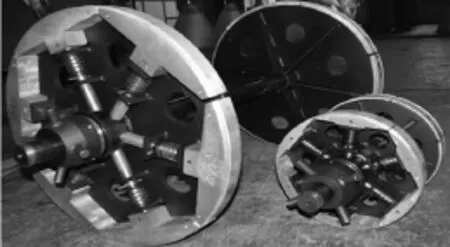

根据实际需求,加工出的新工装与原工装的实物对比如图11所示。

图11 圆柱薄壁筒车加工工装实物

综合圆柱薄壁筒车加工工装的数字化开发过程,对圆柱薄壁件典型工装进行同样的分析,可以实现所有典型工装的数字化设计。

2 圆柱薄壁件典型工装数字化设计系统的开发

根据圆柱薄壁件实际生产需求,为便于工装设计的综合管理,分析并总结了圆柱薄壁件典型工装的数字化设计系统流程,如图12所示。

通过UG/Open API与外部应用程序之间的接口,使用VC++和Access数据库,开发了用户自定义的工装模型库,如图13所示。将所有工装数字化设计后,就可以按照数据库的格式要求直接添加到该工装模型库中。此外,利用VC++编程语言对UG二次开发,设计出界面友好、操作便捷、易于管理的圆柱薄壁件典型工装设计系统,如图14所示。用户可以根据需求选择需要的工装进行查找,如有相似产品工装,就可以实现快速设计,如图15所示。如果无相似工装,则可以按前边所述方法直接进行新工装的数字化设计,供以后相似产品工装设计时使用。

图12 数字化设计系统流程图

图13 工装模型库

图14 主界面

图15 编辑界面

根据实际的需求,圆柱薄壁件典型工装设计系统可以完成:

(1)新产品工装的入库、检索和可视化操作;

(2)库内已有工装的快速设计、快速仿真和快速工程图输出的一体化设计功能。

3 结论

圆柱薄壁件典型工装设计系统在企业中的实际应用表明:

(1)从根本上解决了工装设计效率低、移植性差和数字化水平低的问题;

(2)提供了从工艺装备设计、仿真分析、二维工程图输出的CAD、CAE一体化解决方案;

(3)大幅度缩短了设计周期,为企业产品的研发和生产赢得了宝贵的时间;

(4)实现了工装的可视化管理,操作简单,智能化程度高,为企业提供了储备资源,可长期服务于企业的发展。

[1]王鹏,王亮.基于UG的工装一键设计[J].火箭推进,2012,38(1):57-61.

[2]李春燕,韩海群.一种新型快速曲轴铣夹具的研制[J].组合机床与自动化加工技术,2010(10):98-101.

[3]张晓东,姜兆亮.基于UG的整体硬质合金立铣刀数字化建模[J].组合机床与自动化加工技术,2011(9):4-7.

[4]饶锡新,傅航.基于UG的风机叶片参数化建模方法[J].南昌大学学报,2010,12(4):335-338.

[5]张帅,陈虎.基于UG二次开发的智能辅助装配技术[J].组合机床与自动化加工技术,2012(8):103-109.

[6]张冶,洪雪.Unigraphics NX参数化设计实例教程[M].北京:清华大学出版社,2003.

[7]黄翔,李迎光.UG应用开发教程与实例精编[M].北京:电子工业出版社,2006.

[8]黄勇.U/Open应用开发典型实例精解[M].北京:电子工业出版社,2008.

[9]黄勇,张博林.UG二次开发与数据库应用[M].北京:电子工业出版社,2008.

[10]洪如瑾.UG NX 4高级仿真培训教程[M].北京:清华大学出版社,2007.

[11]吴陈燕.正交型五轴虚拟机床构建及NC刀具路径仿真模拟[J].组合机床与自动化加工技术,2013(12):130-135.

[12]袁蔚,陈拂晓.二次开发UG中标准件库的建立[J].河南科技大学学报,2005,10(5)19-22.

[13]沈守国,徐新成.CAD/CAM技术在汽轮机叶片设计与加工中的研究与应用[J].组合机床与自动化加工技术,2013(5):126-133.

[14]程永奇.基于UG的传动机构有限元分析方法研究[J].计算机应用技术,2010,37(11):40-43.

[15]EDS Unigraphics:User Function Programming Manual,MU 2065,1995.

(编辑 赵蓉)

The Typical Tooling of Cylindrical Thin-wall Tube Digital Design System Research

XU Jian,ZHANG Xin-jiang

(Institute ofMechanicalManufacturer Technology,China Academy of Engineering Physics,Mianyang Sichuan 621900,China)

In order to improve the efficiency of tooling design,reduce theworkload of design and implement tooling CAD and CAE integration design.Based on the analysis of the typical tooling of cylindrical thin-wall tube digital design system,having realized the typical tooling of cylindrical thin-wall tube that from modeling to finite element analysis to a key design of two-dimensional engineering graphics.According to the needs of the enterprises,the integrated application of UG secondary developmentw ith VC++programming language and Access database,it develops the typical tooling of cylindrical thin-wall tube digital design system.Practical application shows that the system notonly can realize integration of rapid tooling design,and implement the visual management of equipment,for the development of an enterprise provides design resources reserves.

typical tooling;integrate design;UG secondary development;digital design system

TH122;TG506

A

1001-2265(2015)08-0132-04 DOI:10.13462/j.cnki.mmtamt.2015.08.034

2014-11-07;

2014-12-09

国家"高档数控机床与基础制造装备"科技重大专项"强激光光学元件超精密制造关键装备研制"项目(2013ZX04006011)

徐健(1988-),男,四川德阳人,中国工程物理研究院硕士,研究方向为机电一体化设计,电源设计(E-mail)tq08psx@qq.com。