基于Flexsim的医疗器械生产线优化与仿真*

2015-11-02张晓磊,武超然,马从安

基于Flexsim的医疗器械生产线优化与仿真*

张晓磊1,武超然2,马从安1

(1.中国矿业大学矿业工程学院,江苏徐州 221116;2.上海理工大学管理学院,上海 200093)

生产线平衡对于产能提升至关重要。对某企业新产品的生产过程进行了分析,针对该产品产能不达标的情况,提出了一种三维仿真和工业工程(IE)改善相结合的优化方案。首先根据生产线流程,采用Flexsim物流系统软件建立了仿真模型,发掘出瓶颈环节;然后运用IE方法进行分析改善,合理进行人员调度及任务再分配,设计了快速换模装置,执行了5S活动,从而减少了浪费,降低了成本,提高了工作效率和产能。最后对改善方案进行仿真模拟,取得了明显的效果。

生产线平衡;系统仿真;工业工程优化;产能提升

0 引言

面对需求多样的竞争市场,努力生产出适合消费者的新产品对于企业的长远发展至关重要。然而对于刚上线的新产品,生产线平衡难以实现,导致产能往往在短期内达不到市场要求,增大了企业的成本和缺货风险。因此改善生产线[1]、提高产品产能就成为迫切需要解决的问题。传统的系统研究更多地依据经验和数学建模来分析改善,取得了一定的效果。但是随着需求的多样性[2]不断增大以及生产过程的复杂性不断深入,传统方法的局限性也越来越大。和传统方法相比,计算机仿真技术的优越性明显。仿真技术具有强大的数据处理能力和高效模拟的逼真性,能够处理大规模的任务调度以及复杂系统的建模仿真[3-5],不但能够真实地模拟现实的生产过程,而且可以在低成本、低资源利用[6]的前提下提供有效的解决方案。毛健等利用Witness软件对汽车零件的制造流程进行仿真研究,分析问题并提出改进方案,提高了设备利用率,缩短了生产周期[7]。朱术名以整车制造企业的装配线为研究对象,在pro-model仿真软件中建立了物流设施和生产系统模型并进行了分析改进,实现了缩短产品生产周期和提高单位时间生产量的目的[8]。龚立雄等根据摩托车涂装生产线的流程特点,建立了Flexsim的仿真模型,并针对模型中的工艺瓶颈进行了二次优化,使得涂装生产线达到了平衡[9]。

通过研究发现,Flexsim三维仿真软件不但能够模拟人员分配、物流路径的选择,而且比witness和promodel等二维仿真软件的建模更直观形象。在此基础上,本文选择Flexsim仿真软件,对某医疗器械企业的新产品生产过程进行建模仿真。通过对相关数据的分析,找到瓶颈工序;然后利用工业工程的相关知识实施改善。最后对改善方案进行模拟验证,提高了生产线的平衡率以及产能。

1 问题描述

1.1 企业现状

R公司主要生产医疗器械。根据市场调查并结合客户需求,公司增加了一条Impact新产品生产线,产品型号为LF4200T。由于之前缺少对该产品的生产经验,所以人工成本和制造成本比较高,浪费较大,导致生产线产能达不到要求,利润提升不上去。为了更好的满足客户需求并降低产品供应链缺货的风险,必须通过改善生产线平衡来提高生产线的生产能力。进而降低整个人工和制造成本,提高企业的经济效益和竞争力。

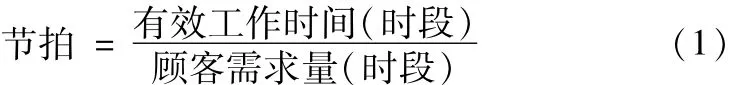

在生产线平衡问题中,节拍是比较重要的概念,可以作为衡量生产线平衡的指标。节拍(TAKT Time),又称产距时间,是指生产线连续出产两件相同制品的时间间隔。它决定了生产线的生产能力、生产速度和效率。节拍的大小依据行业情况、产品类别、生产规模和工作安排来设定。一般情况下,节拍可以按公式(1)来求得。

按照初始生产计划,得知企业年计划生产该产品378,000套,年计划工作50周,每周实行做6休1制,安排3个班次轮流工作,每班工作7个小时。根据上述数据,结合公式(1)可以计算出新产品的节拍时间,具体结果如公式(2)所示。

TAKT Time=

1.2 流程分析

该企业Impact生产线流程主要由管体装配、激光焊接、夹钳插入、焊套管、支架组装、润滑抛光、检验、擦拭、密封等几个工序组成,工艺图如图1所示。其中润滑抛光属于多工位工序,包括支架安装、旋钮焊接、抛光3个工位。

图1 Impact生产线工艺图

根据观察测定,得到生产线各工序当前的操作时间,如图2所示。

图2 改善前各工序时间平衡图

从图2中可以看到,目前各工序的有效加工时间非常不平衡,有三分之二工序的加工时间超过了节拍时间,其中管体装配的加工时间高达98s,成为生产线的瓶颈工序,同时也存在低于节拍时间的工序。导致有的工位繁忙率较高,负荷严重;而有的工位利用率低,空闲等待时间较多。这既造成了浪费,增加了制造成本,也不利于产能的提升,无法满足产量要求和顾客需求。

2 生产线建模与仿真

根据上述资料,利用Flexsim三维仿真软件建立Impact生产线的仿真模型。

2.1 模型的实体设置

定义Impact生产线的相关元素,布置可视化模型结构图。根据生产线流程,在Flexsim界面窗口上添加实体,并将实体进行A或S连接[10],使各实体构成连贯的U型布局生产线模型,如图3所示。其中发生器3代表待加工的零部件或物料等;管体装配、激光焊接、夹钳插入等代表各个工序;成品暂存区用来暂时存放产成品;叉车用来将产成品搬运到货架区;货架代表仓库,用于存储产成品。任务分配器根据工序的工作情况实施人员和任务调度。

图3 Im pact生产线仿真模型图

2.2 模型的参数设置

经过测定分析,产品在各工序上的加工时间基本服从正态分布,并且标准差都比较小;产品在传送带上的传递时间可以忽略;假定零部件的资源量无限(即不考虑因零部件供应不足而导致的生产线停滞状态);成品完成后由叉车直接运送至仓库,为出货做准备。

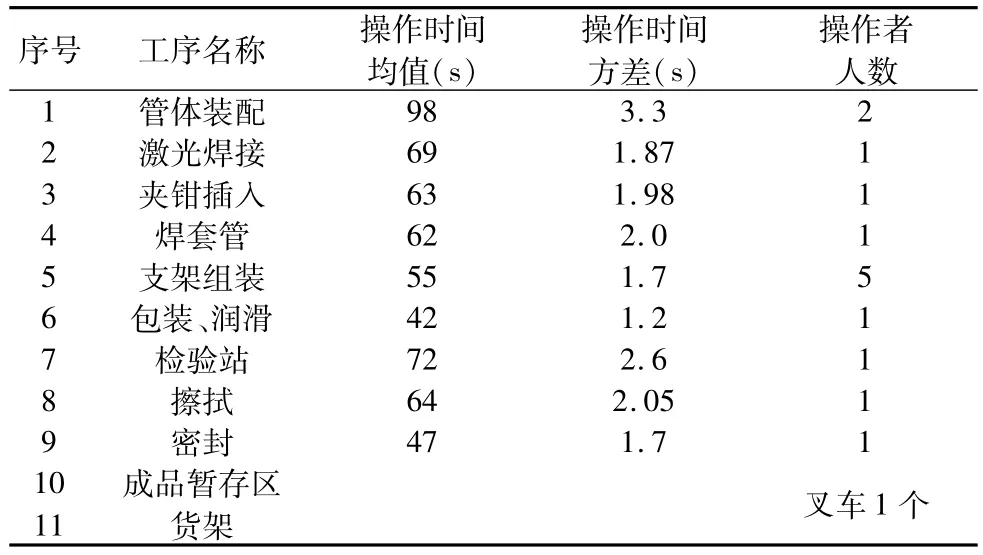

Impact生产线的产品流程如表1所示。

表1 工序流程表

2.3 模型的运行

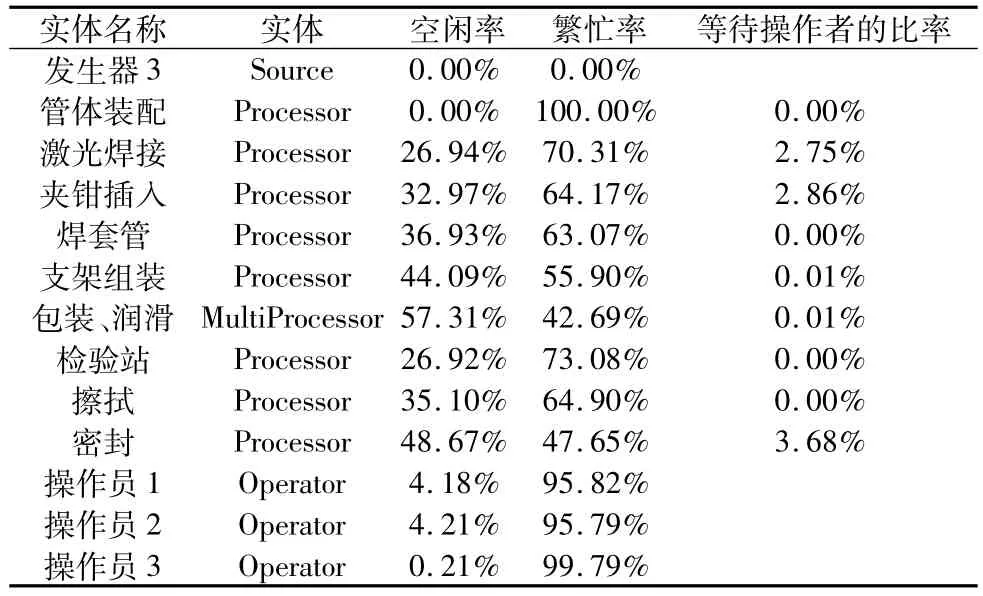

根据生产计划,每天的有效工作时间为21h,因此设定系统的仿真钟为75600s。点击“运行”按钮开始运行模型。运行结束后点击菜单栏的“统计”按钮,输出统计报告,如表2所示。

表2 改善前统计报告

续表

从表2中可以看到,管体装配的繁忙率最大,一直处于忙碌状态,是整个流程的瓶颈环节。其他工序的有效工作率普遍在70%以下,空闲率比较大,等待现象严重。操作人员的工作率非常不均衡,有不少操作者的空闲时间很长,在运行过程中也可以看到在前三个工序之间以及在第五、六工序之间总是存在个别操作者闲置的现象,增加了人工成本和制造成本。

3 分析改善

3.1 人机作业改善

生产线中机器设备比较多,机械加工环节占的比重很大。在作业人员和机器设备的交替工作中容易发生等待和闲置等浪费现象,进而造成人机作业效率[11]的低下。下面以激光焊接工序为例,来对微观的工序实施分析并改善。

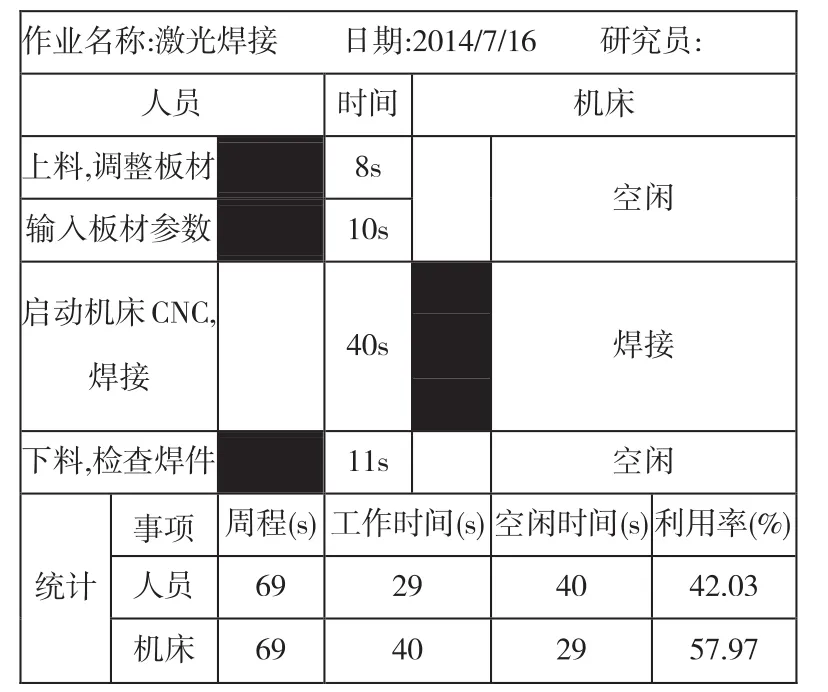

激光焊接这道工序需要在机床上进行操作,根据工艺要求,需要工人协助机床进行焊接。该工序的人机作业图如图4所示。

图4 当前的激光焊接人机作业图

从图4我们能够清晰地看到目前一名工人只操作一台机器,人机作业效率比较低,只有42.03%,大量的时间浪费在了等待机器中。因此需要对人员和机器的闲余能力合理分析,挖掘潜在的效率,制定最佳的人机配合方案。使人员及设备负荷均衡化,最大限度地减少闲余时间,提高工效。

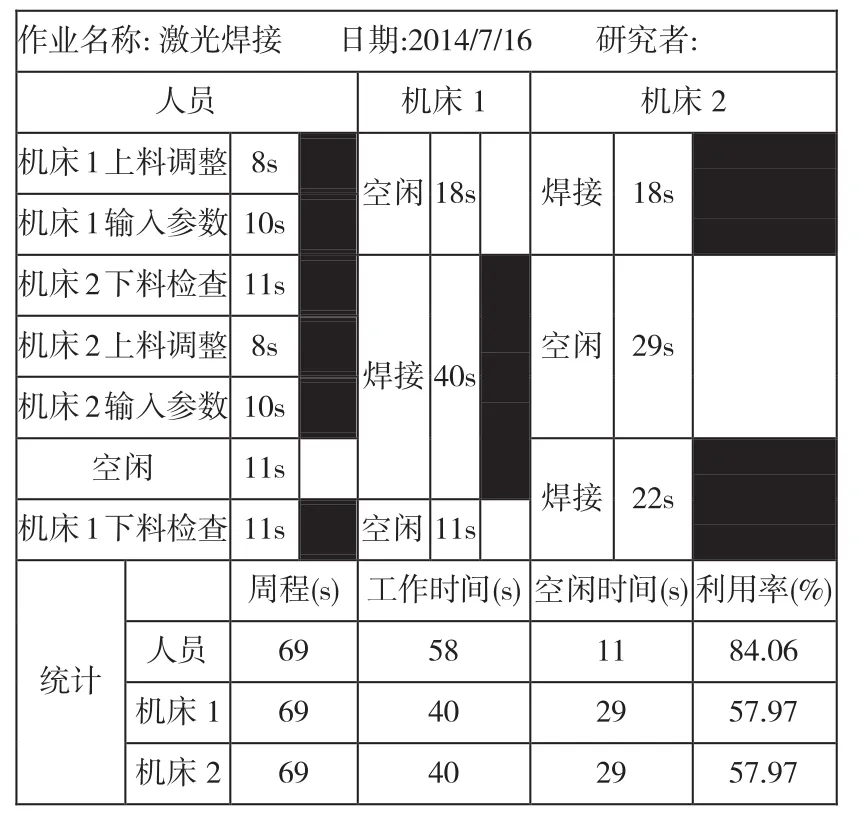

从图4中可知,作业者操作一个机器所需的时间(包括从一台机器走到另一台机器的时间)为69s,机器完成该项作业的有效时间为40s。所以,作业者可操作的机器台数N=t+M/t=(69s+40s)/69s=1.57。因此,一名作业者可以同时操作两台机床,根据作业的重新分配,绘制新的人机作业图如图5所示。

图5 改进人机作业图

从图5中可以看出,经过改善,一个工人可以同时操作两台机床,等待时间大大缩短,人员的利用率从42.03%提高到了84.06%,降低了人工成本。节省下来的人员可以安排做其他工位的工作或协助其他工位开展工作。

3.2 激光焊接快速换模

生产流程化的理想状态是一个流生产。而缩短每次作业切换时间是实现生产流程化的关键,也是实现生产均衡化[12]的前提。在目前多品种少批量、高品质、短交货期的新竞争时代,这一项技术更显得重要。在Impact生产线中,需要经常切换激光焊接时所需的氢气,这也成为影响生产线效率提升的一个重要因素。

为降低激光焊接氢气切换时间,设定了氢气低压报警系统并为快速换线提供必要的专用工具。这一系统具有精度高、反应快、抗干扰性强、使用简单等特点,在工作中可以准确快捷地预报氢气的不足和不适,并在专用工具的协助下,方便地更换氢气种类和压强,减少了选用和调试工具的匹配时间,大大缩短生产过程时间,同时也减少了在制品库存。

经过激光焊接的快速换线改善,流程步骤从6步降低为2步,生产线每次换线的停线时间由30min降低为2min,效率和产能有了跨越式飞进。

3.3 5S改善

“5S”是现代企业提高管理水平的关键和基础。做好基础的5S工作,可以提高工作效率,保证产能要求,改善企业的经营状况,并最终提升企业的核心竞争力。

当前生产线存在不合理的环节,工具混乱摆放、WIP管理低效、生产节奏不齐、员工士气低落等成为生产线产能提升的重要障碍。针对上述问题,开展、贯彻并深化5S活动。

(1)经过整理、整顿、清扫工作,生产线上无用的物料、废材被清除了;有用的工装夹具合理的摆放在一起,减少了员工取放的时间;生产线整体环境优化了,为产品生产、物料搬运营造了氛围,保证了产品的质量。

(2)在各工序间引入Kanban架,来控制生产线的WIP。员工通过查看Kanban信息,可以方便地了解各工序间WIP的种类、数量和配送状况,并清楚零部件的优先生产次序,减少了过量生产带来的WIP堆积以及物料短缺造成的生产线中断。

3.4 生产线人员工作分配标准化

根据生产线平衡后的工作重新分配工人,并根据客户的不同需求,制定弹性制定的工人人数分配表,在日常生产中实施。

(1)根据生产线现有布局,将夹钳插入的工作由负责管体装配的员工转移至密封员工。

(2)负责激光焊接工作的员工承担部分管体装配工作。

(3)支架组装工位的部分员工可以适时协助焊接润滑和检验工位的工作。

(4)对激光焊接、E型卡片安装和功能测试工位进行动作分解,将原有的串行工作根据机器时间和操作时间进行平衡,降低工位总处理时间。

3.5 改善成果

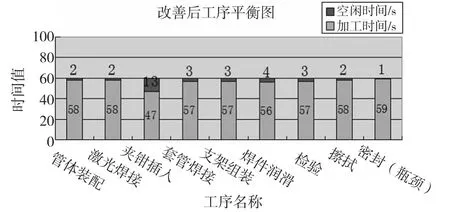

经过以上方面的改善,生产线的生产效率得到大幅度的提升,各工序的生产过程和操作时间趋于平衡。经统计改善后各工序的加工时间情况如图6。

图6 改善后各工序时间平衡图

从图6可以看到,改善后,瓶颈工序的时间从98s降为59s,各工序时间趋于平衡,基本都维持在节拍时间(60s)附近。经过计算,生产率(单个人工时所生产的产品数)由3提升至4.27,提高了42.3%。

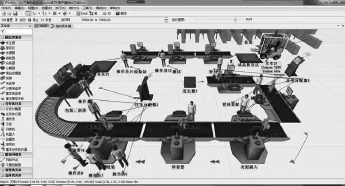

4 改善方案的仿真对比

根据上述的改善措施,运用Flexsim对改善方案进行仿真模拟,并和原始状态进行对比,来验证改善的有效性。图7是改善方案的仿真模型图,模型中减少了2个操作者;在润滑抛光和检验站之间增加了一个缓冲区,避免检验站的堵塞;各个工序的操作时间均修正为图6中显示的时间。

图7 结构化模型图

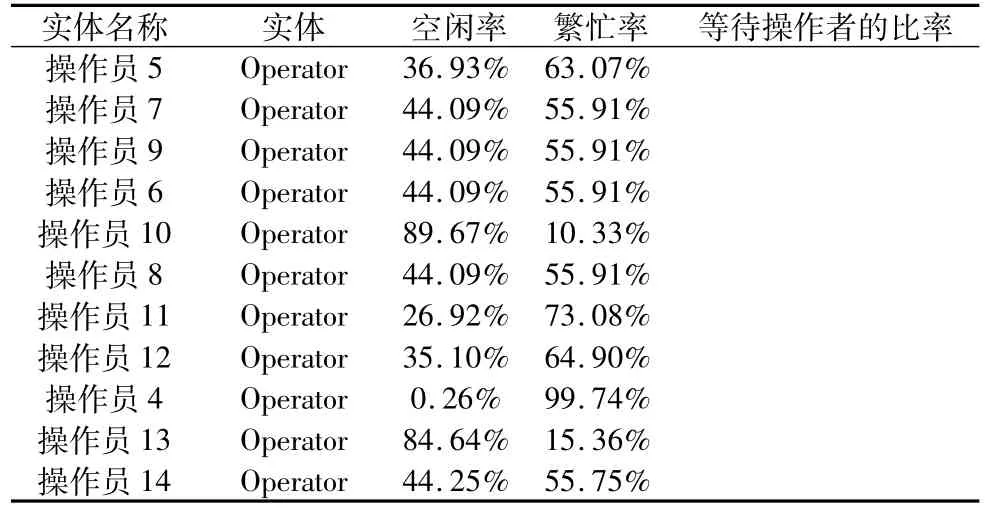

在改善模型中,每天的有效工作时间仍为21h,系统的仿真钟仍设置为75600s,运行一天后,查看统计报告,绘制成的信息如表3所示。

表3 改善前后各工位以及操作者的繁忙程度对比

从表3可以看到:改善前,各工位的闲置率比较高,平均利用率只有64.64%,后续工位的利用率普遍在70%以下;操作者的平均利用率仅为64.01%,人员浪费现象严重;物料在生产线上的加工周期大约为569.78s,影响产能的提升。

改善后,工位的平均利用率提高了32%,达到了96.63%,闲置时间大大减少;减少了2个操作员,合理地实现了各工序间人员的调度,并且人员的平均利用率提高到了96.97%,大大减少了人员的闲置现象;物料在生产线上的加工周期减少了65s,约为504.29s。其日产量也从之前的766增加到了1295,改善效果比较明显。

5 结论

充分挖掘企业内部潜力,走内涵式发展道路,是IE的核心理念。本文针对企业的具体问题,根据生产线的流程特点,借助Flexsim物流系统仿真软件建立了三维模型,快速地找到了瓶颈环节。利用IE进行全面的分析改善,使新产品生产线得到平衡,产能得到提升。改善后,每年度节省总人工成本4万多元,节省物料搬运成本3万多元,从双重方面提高了企业的效益。最后通过对改善方案的仿真模拟,证明了有效性,并说明了工业工程的应用对提高生产管理效率有直接的促进作用。

[1]张晓冬,赵东方,谢勋德,等.基于Timer Pro的某摩托车发动机生产线现场改善及仿真[J].工业工程,2011,14(5):92-97.[2]陈思.基于物流需求多样性的区域物流规划方法研究[D].成都:西南交通大学,2013.

[3]聂斌,范秀敏,杜吉旺,等.生产线布局规划与物流仿真的集成技术研究[J].组合机床与自动化加工技术,2014(7):154-157.

[4]张晓冬,张志强,佘沛一,等.基于人机协同模型的生产单元组织配置仿真[J].计算机集成制造系统,2013,19(3):499-506.

[5]唐清春,刘谦,马仲亮,等.VERICUT仿真软件在五轴联动加工中的应用研究[J].组合机床与自动化加工技术,2014(9):131-133,136.

[6]Cossalter V,Doria A,Pegoraro R,et al.On the non-linear behavior ofmotorcycle shock absorbers[J].Journal of Automobile Engineering,2010,224(1):15-27.

[7]毛健,乔金友,王立军,等.基于Witness的汽车零部件生产物流系统仿真研究[J].工业工程,2011,14(3):124-127.

[8]朱术名.基于仿真技术的汽车装配生产系统平衡性研究[D].上海:上海交通大学,2012.

[9]龚立雄,谭国,黄敏.基于Flexsim的摩托车涂装生产线仿真与优化研究[J].工业工程与管理,2014,19(3):122-126.

[10]秦天保,周向阳.实用系统仿真建模与分析-使用Flexsim[M].北京:清华大学出版社,2013.

[11]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007,3:351-355.

[12]刘树华,鲁建厦,王家尧.精益生产[M]北京:机械工业出版社,2009.

(编辑 赵蓉)

Optim ization and Simulation of M edical Devices Production Line Based on Flexsim

ZHAGN Xiao-lei1,WU Chao-ran2,MA Cong-an1

(1.School of Mines,China University of Mining and Technology,Xuzhou Jiangsu 221116,China;2.Business School,University of Shanghai for Science and Technology,Shanghai200093,China)

Line balancing is essential to improving productivity.In order to improve the capacity of one new product,an optim ization proposal combined three-dimensional simulation and industrial engineering(IE)was proposed.The proposal built simulation model according to the production line process using Flexsim software.Aimed to the bottlenecks,the IE techniques ware used to scheduling operators and tasks,designing Exchange of Dies,implementing 5S activities.The simulation results after improved shows that IE can effectively reduce costs and improve productivity,moreover,Flexsim simulation technology can be w idely applied to production line optim ization.

line balancing;system simulation;IE optimization;improving productivity

TH162;TG506

A

1001-2265(2015)08-0115-04 DOI:10.13462/j.cnki.mmtamt.2015.08.030

2014-10-27

国家科技重大专项(7A140026)

张晓磊(1989-),男,河北元氏人,中国矿业大学工学硕士研究生,研究方向为生产系统仿真,物流与供应链管理,(E-mail)1193643253@qq.com。