基于实时高频率分辨率的附件机匣振动测试系统*

2015-11-02刘自然,朱亚娜,颜丙生等

基于实时高频率分辨率的附件机匣振动测试系统*

刘自然,朱亚娜,颜丙生,王律强,熊 伟

(河南工业大学机电工程学院,郑州 450007)

针对航空发动机振动数据高速实时监测频谱要求较高的问题,通过提高频谱线数进而提高频谱分辫率开发了一套12通道的具备信号采集、信号监测、频谱分析、数据存储、数据查询和生成报表等功能的航空附件传动机匣振动测试系统。该系统即能进行实时高速频谱分析,又能实时查询振动烈度趋势。保证显示器频谱刷新速度的基础上系统软件的实时频谱分析的线数至少为6400线。对提高故障诊断的实时性与精确性具有重要意义。

高频率分辫率;附件机匣;振动测试

0 引言

航空发动机附件传动机匣属于高速旋转机械,一般可达到50000~70000r/min。在装机前,必须经过一定时间的试验检验,合格后才能投入使用。用于其故障监测和诊断的信息有很多,比如压力、温度、振动、噪声等。其中振动信号能够迅速直接的反映出发动机的运行状态而被广泛采用[1]。

附件机匣检验时,试车振动信号非常复杂,为了确定信号中所含频率的精确值及其幅值,对频率分辨率做了明确要求,即在采样频率40kHz以下可调时,实时FFT频谱线数至少达到6400。常用的振动测试软件在监控界面往往只对很短时间长度的数据进行处理,这样频谱的实时性很好,但很容易出现栅栏效应。对航空试验来说出现任何一个疏漏都能造成不可挽回的巨大损失。

频率分辨率是指所用的算法能将信号中两个靠得很近的谱峰保持分开的能力[2]。实际上频率分辨率是作FFT时谱图中的两条相邻谱线之间的频率间隔,也称作步长。由奈奎斯特采样定理可知,不产生频率混迭的最低采样频率Fs为最大分析频率Fm的2倍。为了避免信号混淆,保证高频信号不被歪曲成低频信号,并考虑到计算机的表示方式为二进制,所以采用:

频率分辨率Δf有如下关系:

其中N为采样点数,M为频谱线数,T为分析的时域信号长度。由公式可知,采样点数与为频谱线数有如下关系:

要减少栅栏效应,就要提高频率分辨率Δf,Δf越小频率分辨率越高[3]。由公式可知,提高频率分辨率,就要增加分析的时域信号长度T,即在采样频率不变时,增加采样点数。但采样点数较多时,计算量势必显著增加,从而无法满足时频谱的实时性,甚至出现断点的情况。

针对这一问题本系统以LabVIEW虚拟仪器软件为开发平台,设计了一套高实时频谱分辨率的航空飞机附件传动机匣振动测试系统。

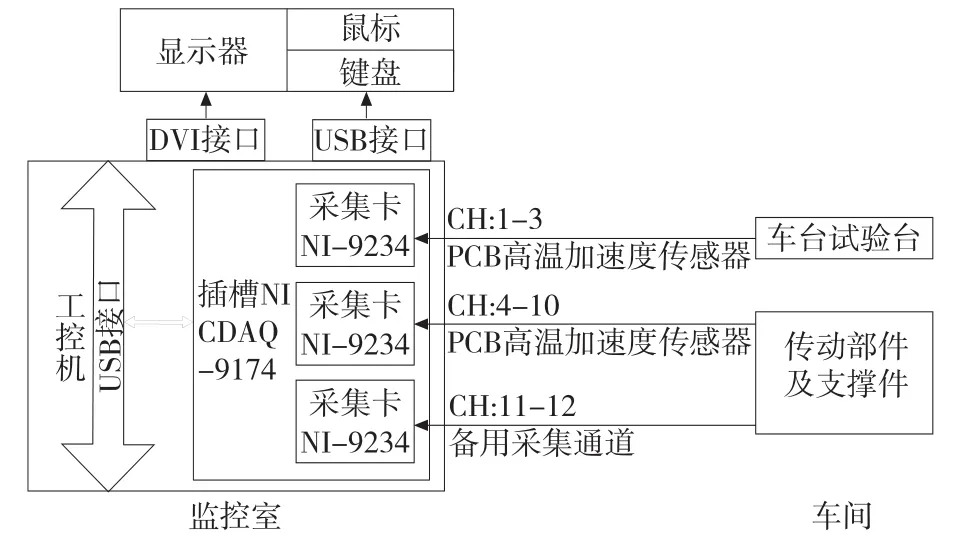

1 系统硬件

振动测试分析系统硬件主要有:工控机、NI-9234采集卡、NI-9174数据采集卡插槽、美国PCB振动加速度传感器等。硬件结构图见图1。

图1 振动测试系统硬件结构

美国PCB公司ICP型传感器,其内集成有电荷放大器,只需配备恒流源便可获取信号。但NI-9234数据采集卡内部提供2mA的IEPE激励电流,可与ICP型传感器直接相连进行数据采集,这使测振系统的硬件环节简化,进而测试精度得以提高。NI-9234有四个BNC头,分别连接四路有过压保护功能的同步采样模拟输入通道。每个通道的输入信号经缓冲、调理后,由24位Delta-Sigma模数转换器对其采样。其采样率可由LabVIEW软件进行控制。由于控制室与试车车间分离,信号电缆长达15m,为了避免因环境引起的共模干扰,选择差分测试。

根据试车台需要,选用三块NI-9234采集卡配以NI cDAQ-9174型插槽(4槽)完成数据采集卡的配置选定振动测试系统的传感器和数据采集卡之后,配以工控机、电缆、显示器等零、附件设备。经过现场布局组装,便搭建完成一个完整的振动测试系统硬件系统[4]。

2 系统软件

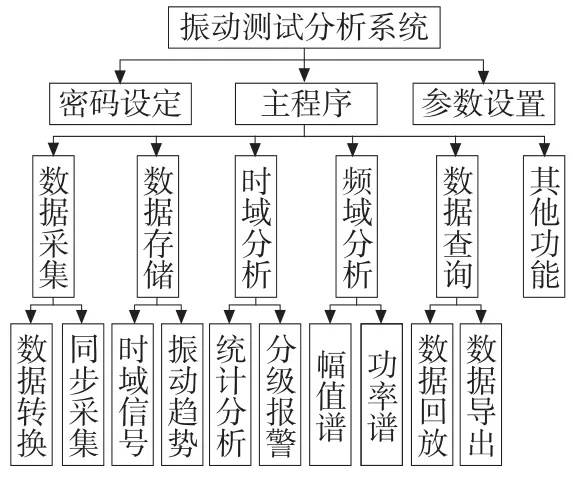

由于附件机匣试验时,一般速度达到50000r/m,一旦出现报警,需要立刻紧急停车。故而对信号的实时性分析要求比较高。图2为航空附件机匣试车台振动测试系统程序模块化分解图,软件基本功能需包括,数据采集、实时时频域分析、趋势图查询、数据存储、数据查询和生成报表等。

根据所要完成的功能,振动测试系统软件流程图如图3所示。

图2 程序模块化分解

图3 振动测试系统软件流程

2.1 软件人机交互界面

根据客户要求设计灵活友好的人机交互界面是本系统在被试件和试车台上选取12个测点进行振动测试。

图4为振动信号监测主界面,主要包括:12个通道的信号实时时域波形、频谱分析和趋势波形观测区,信号实时幅值和烈度观测区,报警信息显示区,具有手动存储、报警设置、数据查询、采样率和传感器灵敏度配置等参数设置功能的功能区。另外,留有时间观测区,实验说明配置区等。

图4 振动信号监测主界面

界面整体采用淡蓝绿色,感觉淡雅温馨,长时间观测不易眼疲劳。主要按钮均采用图表形式,既生动又方便记忆。

软件采用LabVIEW状态机设计模型并与生产者/消费者设计模式等相结合,实现了12个通道频域和时域数据的实时采集、存储与分析。

2.2 软件主要功能

(1)12个通道的当前振动烈度和趋势监测及其报警;

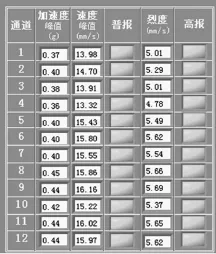

12个通道的振动信号双重超限报警;图5所示为12个通道报警显示,可以实时按时加速度峰值、速度峰值和烈度,当速度峰值超过限值,普报报警灯橙色闪亮;烈度超过限值,高报报警灯红色闪亮。12个通道报警信息可以实时显示,分别显示高报和普报的报警次数、报警时间、报警通道和报警值。可以将当次试验的报警信息生成位置可以自由选择、并采用Word或Excel格式打开和打印的报表。

图5 12通道振动烈度和报警前面板

图6为第7通道的振动烈度及包进后台程序。所谓振动烈度是指回转体旋转过程中产生的宽频(10~1000Hz)振动速度信号的均方根值,在程序中用幅值和电平测量模块即可得出振动烈度。

图6 振动烈度和报警后台程序

(2)十二个通道振动信号的实时监测如图7所示。

图7是单通道振动信号监测界面,分别显示各自通道的振动信息,包括振动加速度和速度时域信号、幅值谱和振动烈度趋势。此外,对振动信号进行分析时,增加了图形工具选板、游标、游标微调和频谱峰值搜索功能。通过拖曳红色游标可以读取振动信号时域和频谱幅值,频谱的实时分辨率非常高,这大大方便了频谱实时分析。通过设置单峰或多峰、门限值和频率范围来获取目标频谱峰值;可以显示峰值数目和峰值横纵坐标。此外还可以将对通道的注释写入此文本框,并保存和查询。

图7 单通道振动信号监测

(3)十二个通道振动信号的自动和手动存储[4];

(4)振动信号和报警信息的查询、回放、导出和打印。

2.3 实时高频率分辨率频谱设计

要使实时频率分析的线数M≥6400线,则由公式3可知,采样点数

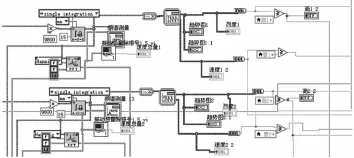

开始数据采集后,采集卡不断地采集数据,然后LabVIEW将数据送入计算机进行处理。若连续采样点数直接设为16K,则系统会因为计算量过大而不能实时准确有效的显示出时域波形谱和频谱,甚至谱图中出现明显断点。为了保证时频域谱图的刷新速度,多次调试选择4K采样点数时,时频域谱图比较接近实时的显示速度,且可以轻松观察到清晰的波形。

当采样点数为4K时,为了使实时频谱图达到6400的频谱线数,利用LabVIEW波形图表缓存历史数据功能。波形图表默认缓冲区是1024点,修改缓冲区数据使缓存数据为16K。每次采集4K数据堆栈入波形图表保存,采集四次后送入波形图表属性节点“历史数据”,并将该数据作为FFT的输入。这时送入图表历史缓冲区的数据点数量为16K。在没有修改缓冲区的情况下,波形图表能够保存历史数据,每次传递给它一个新数据,它就把新数据追加在原有的数据上,这样的话,便能够有效的得出高分辨率频谱。其程序代码如图8。

图9为每次采集4K数据直接进行FFT的频谱图,图10为16K波形图表历史数据做FFT的频谱图。对比可知图10的频率分辨率明显高于图9。

图9 采集4K数据直接进行FFT的频谱图

图10 波形图表缓存16K历史数据做FFT的频谱图

2.4 12个通道当前振动趋势图监测

点击"趋势图"选项卡,进入12个通道振动烈度趋势对比监测界面如图11所示,本界面显示了当前整个试验过程中12个通道的振动烈度趋势。信号整体趋势图的显示与存储,可以很好的观察在整车运行过程中的振动趋势,方便现场监测与后期的检查。该功能是本软件特有的功能之一,见图12。

图11 振动烈度趋势对比监测

图12 振动烈度趋势后台程序

振动烈度趋势通过波形图表显示出来,其纵坐标显示的是数据读入的当前时间。其时间和数值信息均存入TDMS文件。

3 在实际试车台中的应用

本振动测试系统已经在某型飞机附件机匣试车台上进行了应用,满足了航空振动测试系统的要求,并与多部国内外振动测试系统进行了联机比对。

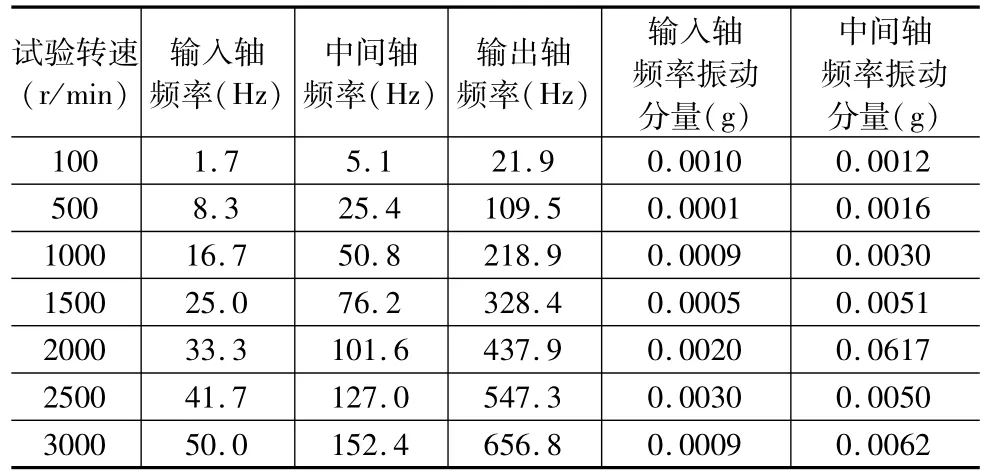

在试验现场,根据预设的联调测试方案,与丹麦B&K、奥地利DEWE-TRON等国外知名振动测试系统和重庆大学SP-DSA 3.0的振动测试系统进行比对发现,在不同的试验科目下,几套系统的振动数据(如表1所示)采集、分析处理结果都基本一致。由此验证了系统的正确性与工程实用性。面对复杂的测试环境,本系统在多通道数据的采集与处理、实时时域/频域监测和报警显示、以及数据的查询回放等多方面的性能都达到了目标要求。同时,其人性化的操控界面也得到了较好的用户体验效果。

表1 试验数据

续表

本系统已经过黑龙江省计量检定测试院鉴定。鉴定证书编号为:015846-AD-0。

4 结束语

采用LabVIEW图形编程软件开发虚拟振动测试系统,实现了振动信号的实时采集、分析与处理,同时减少了测试中的硬件设备,降低测试成本。实际应用表明,本测试系统不仅界面美观、测试准确;还在频率分辨率上有着明显的优势,即利用波形图表历史缓冲区功能,一定程度上解决了频率分辨率与频谱刷新速度的矛盾;并实现了各通道振动烈度趋势监测与存储。

[1]刘宏,雷勇,闫飞.航空发动机振动分析系统的开发及应用[J].噪声与振动控制,2009(1):110-113.

[2]王刚,王艳芬,张晓光,等.关于离散傅里叶变换频率分辨率的讨论[J].电气电子教学学报,2006,28(6):18-20,24.

[3]蔡共宣,林富生.工程测试与信号处理[M].武汉:华中科技大学出版社,2006.

[4]刘自然,甄守乐,颜丙生,等.基于TDMS的海量振动数据快速存储和查询虚拟系统[J].组合机床与自动化加工技术,2013(9):88-91.

[5]卢晓红,贾振元,吕元哲,等.基于LabVIEW的动力刀架综合性能测试系统的研发[J].组合机床与自动化加工技术,2010(9):39-43,47.

[6]杨正才,张庆永,邓召文.基于LabVIEW的汽车发动机振动测试系统[J].仪表技术与传感器,2012(1):21-23.

[7]刘自然,王律强,李艳民,等.改进Apriori算法的某试车台监测数据的关联挖掘[J].中国测试,2015,41(4):106-109.

[8]阳江源,王福吉,王威,等.基于LabVIEW的数控机床多通道温度测量系统[J].组合机床与自动化加工技术,2010(12):58-60.

[9]曹玲芝.现代测试技术及虚拟仪器[M].北京:北京航空航天大学出版社,2004.

(编辑 赵蓉)

The Accessory Gearbox Vibration M easurement System Based on the Real-time High-frequency Resolutions

LIU Zi-ran,ZHU Ya-na,YAN Bing-sheng,WANG Lv-qiang,XIONGWei

(SchoolofMechanicaland Electrical Engineering,Henan University of Technology,Zhengzhou 450007,China)

A set of twelve channels vibration measurement system of accessory gearbox for aero-engine is developed to solve the problem of high-speed real-time monitoring spectrum of aero-engine vibration data,which has signal acquisition,signalmonitoring,spectrum analysis,data storage,data query and reporting capabilities.The system can perform high-speed real-time frequency analysis and real-time query vibration severity trend whose number of lines in real-time frequency analysis at least reach to 6400,which greatly improve the real-time performance and accuracy of fault diagnosis.

high-frequency resolution;accessory gearbox;vibration test

TH164;TG506

A

1001-2265(2015)08-0086-04 DOI:10.13462/j.cnki.mmtamt.2015.08.022

2015-03-10;

2015-04-25

航空发动机传动试车台控制与测试系统研制(H2012 jd69)

刘自然(1962-),男,河南新县人,河南工业大学教授,硕士生导师,主要研究方向为动态测试技术、机电传动与控制技术,(E-mail)liuziran@haut.edu.cn;通讯作者:朱亚娜(1992-),女,河南西华人,河南工业大学硕士研究生,研究方向为动态测试技术,(E-mail)zynbbc@163.com。