基于RecurDyn的滚珠直线导轨副动力学仿真研究*

2015-11-02马星国白春鹏徐嘉宁尤小梅

马星国,白春鹏,徐嘉宁,郭 凯,尤小梅

(沈阳理工大学机械工程学院,沈阳 110159)

基于RecurDyn的滚珠直线导轨副动力学仿真研究*

马星国,白春鹏,徐嘉宁,郭 凯,尤小梅

(沈阳理工大学机械工程学院,沈阳 110159)

针对机床滚珠直线导轨副工作时铣削力作用产生的精度衰退现象,以滚珠直线导轨副中滑块受力规律为研究重点,利用Solid Works建立滚珠直线导轨副与平台安装简化模型。应用RecurDyn进行多体动力学仿真,得到滑块垂直方向受力随时间的变化规律。将滚珠直线导轨副滑块负载理论公式计算绘制的受力曲线与仿真所得受力曲线对比分析,验证了模型简化及仿真方法的合理性与可行性,为试验平台载荷的施加及测量提供一定的依据。

RecurDyn;滚珠直线导轨副;铣削力计算;多体动力学仿真

0 引言

滚动功能部件是由滚动摩擦代替滑动摩擦为特征的零部件组成[1],以“滚动”为特征,具有高效省能、精密定位、精密导向、对CNC指令反应快速以及传动的高速性、同步性、可逆性等功能,是数控机床产品的关键部件,也是符合21世纪生态环保理念的重要基础零部件[2]。

目前,国内滚动功能部件(例如;机床用滚珠直线导轨副)在高速、重载的使用条件下,精度保持性、性能可靠性与国外先进产品存在一定差距,现已成为制约高档数控机床选用国内产品最突出问题[3]。因此,从精度衰退规律入手,分析影响滚动功能部件精度衰退规律,建立精度保持技术,提高滚动功能部件的性能和质量已成为我国滚动功能部件生产企业的当务之急[4]。

以滚珠直线导轨副为研究对象,以端面铣削加工为实际工况,用SolidWorks建立直线导轨副工作平台简化模型,导入RecurDyn中建立多体动力学模型并施加模拟铣削加工载荷,输出滑块受载荷曲线,并与用滚珠直线导轨副滑块承受载荷理论公式计算所得曲线对比分析,验证模型简化及仿真方法的合理性与可行性,找出规律性,为和后续载荷的施加及测量提供一定参数依据。

1 滚珠直线导轨副与工作平台三维简化模型的建立

以立式加工中心VMC850e上层工作平台所用滚珠直线导轨副作为研究对象,型号;GGB35BAMN2P12-1680×3,长度;1500mm。因滚珠直线导轨副结构非常复杂,工作时滚珠在滑块滚道以及回珠器内既有滚动摩擦又有滑动摩擦,且同时伴有滚珠之间、滚珠与滚道内壁之间的碰撞冲击,以现有多体动力学分析软件计算能力很难完全仿真[5],所以采取一定模型简化、替代来完成仿真模型建立是必要的[6]。

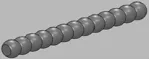

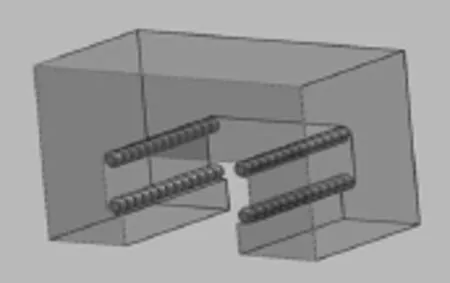

滚珠碰撞简化采用“糖葫芦”式结构,见图1所示,将滚珠像糖葫芦一样串联在一起。这种结果保证了滚珠与滚道内壁点接触方式的同时简化了滚珠滚动碰撞带来的大量计算量。滚珠直线导轨回珠器功能简化采用四个接触位置的简化滚珠结构与滑块固定的方法,见图2所示。仿真时,通过修改滚珠与导轨之间接触副的弹性系数和阻尼系数来实现用滑动摩擦副替代滚动摩擦副,淬火钢与淬火钢的滚动摩擦系数为0.001,上层工作平台整体简化模型见图3所示。

图1 滚珠碰撞简化图

图2 滑块滚珠一体简化图

图3 上层工作平台整体简化图

2 模拟铣削各分力的计算

设定模拟加工工况为硬质合金铣刀端面铣削。铣削功率的计算公式[7];

式中D—铣刀直径(mm);

t—铣削深度(mm);

SZ—每齿走刀量(mm/齿);

B—铣削宽度(mm);

Z—铣刀齿数;

n—铣刀每分钟转数;

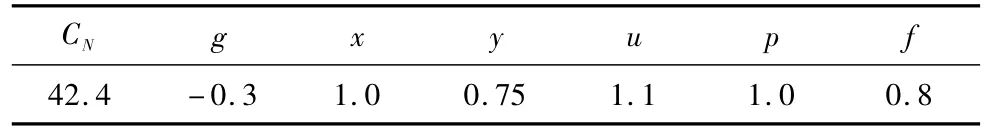

计算所得的功率N是铣刀磨顿后的数值,KMN为修正系数,,铣刀类型;硬质合金端面铣刀,工件材料[8]钢δb=75 kg/mm2,系数CN、指数g、x、y、u、p、f值按硬质合金刀端面铣削工况选择,详见表1。

表1 铣削功率计算的系数与指数值

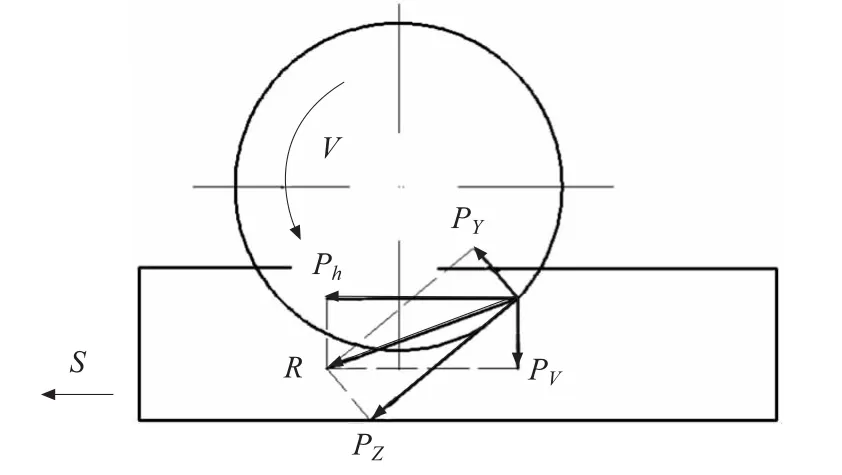

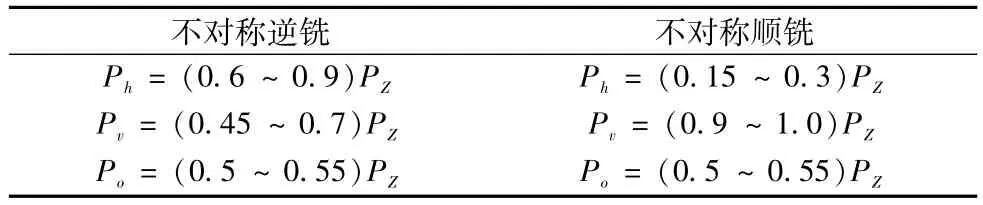

端面铣削分为不对称顺铣和不对称逆铣,见图4、图5所示。算出铣削圆周力PZ后,铣刀的走刀抗力Ph、径向抗力Pv、轴向抗力Po即可按照表2铣削经验公式计算得出。

图4 不对称顺铣

图5 不对称逆铣

表2 铣削经验公式

3 刀具加工轨迹的设计

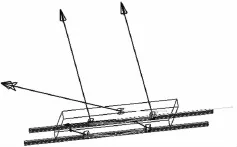

刀具的移动轨迹设计为在工作平台平面内沿AB-C-D-E-F-G-H顺序移动,如图6所示。其中AB、EF段为不对称顺铣,CD、GH段为不对称逆铣,其他轨迹段设定为空刀走位。

图6 刀具移动轨迹图

4 模型导入RecurDyn中添加载荷仿真

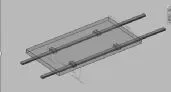

将在SolidWorks中建立的上层工作平台简化图三维模型导入至RecurDyn中,按设定的刀具运动轨迹分为四段(AB、CD、EF、GH)加工过程分别仿真。根据平台实际运动状态添加约束和各部件之间的接触类型,修改接触副的弹性系数及阻尼系数[9]。将计算所得的模拟铣削走刀抗力Ph、径向抗力Pv、轴向抗力Po按加工轨迹的铣削类型添加,施加驱动力Pd进行仿真,如图7所示,其中箭头显示为滑块所受载荷。

图7 上层工作平台动力学仿真模型

5 滑块受负载的理论公式计算方法

滚珠直线导轨副配置如图8、图9所示。

图8 滚珠直线导轨副配置图a

图9 滚珠直线导轨副配置图b

Fr—滑块上下方向承受负载(N);

Fs—滑块横向承受的负载(N);

M1—滑块水平转向承受的扭矩(N·mm);

M2—滑块垂直转向承受的扭矩(N·mm);

M3—滑块偏转转向承受的扭矩(N·mm);

Ph—铣削走刀抗力(N);

Pv—铣削径向抗力(N);

Po—铣削轴向抗力(N);

G—平台重力(N);

Fq—驱动力(N);

(Xh、Yh、Zh);承受负载Ph的施加点位置(mm);

(Xv、Yv、Zv);承受负载Pv的施加点位置(mm);

(Xo、Yo、Zo);承受负载Po的施加点位置(mm);

(Xg、Yg、Zg);平台质心位置(mm);

(Xb、Yb、Zb);驱动点坐标位置;

l—滑块跨距(mm);L—导轨跨距(mm);

滑块受负载扭矩计算公式如下;

在应用公式计算时,要注意模拟铣削分力的正负及各位置的相对坐标关系。为了将理论曲线与仿真曲线形成对比分析图,可结合RecurDyn轨迹设定时的四段切削仿真过程内滚珠直线导轨副与刀具相对位置坐标点[10](按时间间隔0.1s截取位置,0s~2.0s内),代入上述公式坐标系配置计算四个滑块垂直方向受力并绘制曲线。

6 仿真曲线与理论曲线对比分析

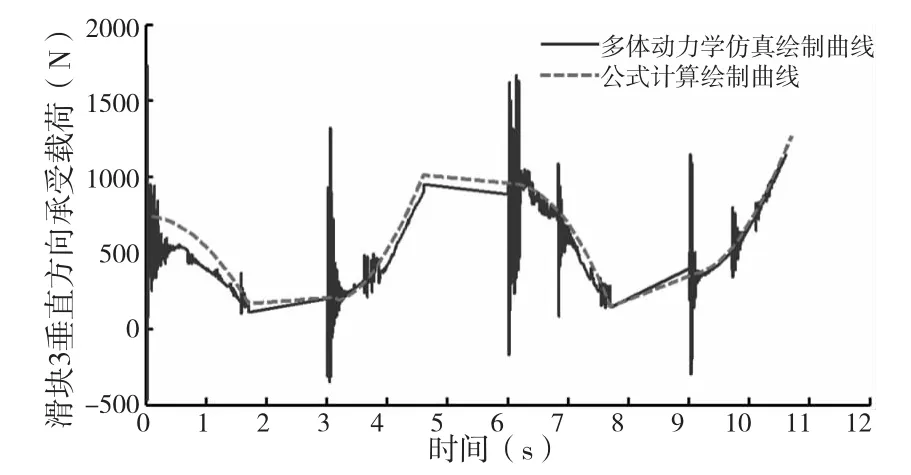

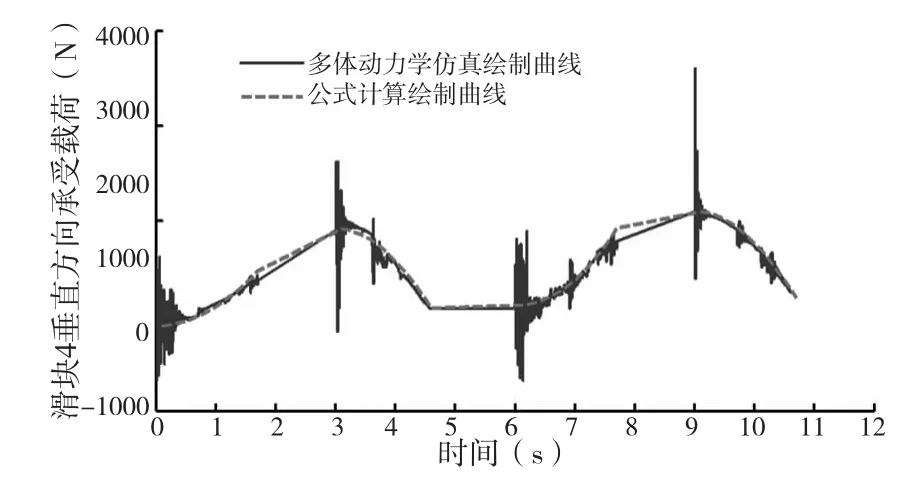

将AB(0s~1.7s)、CD(3.0s~4.6s)、EF(6.0s~7.7s)、GH(9.0s~10.6s)四段仿真所得的滑块垂直方向受力曲线提取出来,用Matlab将四段曲线按刀具运动轨迹时间关系连接起来,空刀走位段BC、DE、FG在曲线绘制时Matlab软件会自动衔接,以形成连续曲线。同时将理论公式计算出来的各截取点滑块垂直方向受力再按时间关系在此图中绘制成曲线,形成对比分析图。如图10~图13所示。

图10 滑块1垂直方向承受载荷

图11 滑块2垂直方向承受载荷

图12 滑块3垂直方向承受载荷

图13 滑块4垂直方向承受载荷

从图中多体动力学仿真曲线以及理论公式曲线对比来看,载荷大小及变化趋势符合度较好,证明仿真时采用的模型简化方法、模拟铣削力添7 结束语

加方式合理可行。在每段加工仿真初期,刀具与工件接触产生远远大于应有切削力数值的振动冲击力,待速度平稳后滑块受力也逐步平稳,在后续研究时应充分考虑此阶段对精度衰退的影响,找出规律性。在机床平稳切削时,滑块的运动和负载也具有一定线形规律,可按此规律对试验平台载荷的施加及测量做一参考。

利用SolidWorks对滚珠直线导轨副建模并导入多体动力学软件Recurdyn中进行仿真是研究滚动功能部件精度衰退规律过程中一种非常有效的方法,仿真时输出的滑块负载、承受力矩及位移等数据对试验时载荷的添加和数据分析都有重要的意义,并且能通过更改相关模型及切削数据快速绘制不同切削条件下滚珠直线导轨副的受力规律,快速实现理论数据与后续试验研究所测得数据的对照分析。

[1]屠国俊.滚动功能部件可靠性研究及其关键技术[J].制造技术与机床,2011(4);17-19.

[2]黄祖饶.关于振兴滚动功能部件产业的思考[J].制造技术与机床,2003(6);63-66.

[3]喻志忠.我国滚动功能部件产业现状分析[J].制造技术与机床,2004(4);92-94.

[4]容伯松,宋现春,姜洪奎,等.基于ADAMS的滚柱直线导轨副的动态仿真[J].组合机床与自动化加工技术,2010(10);31-35.

[5]黄新.滚动直线导轨副性能分析及工程技术研究[D].武汉;华中科技大学,2005.

[6]林敏.滚动直线导轨副摩擦磨损机理及特性研究[J].机械制造,2012(10);67-68.

[7]江东机床厂研究所.铣削力的计算[EB/OL].2003-12-22/[2014-08-09].http;//www.doc88.com/p-6751198237841. html.

[8]哈尔滨工业大学《金属切削知识》改编小组.金属切削知识[M].北京;科学出版社,1978.

[9]李威宇,姜万生,赵万华.导轨结合部动力学建模仿真与试验研究[J].机械设计与制造,2013(5);8-10.

[10]王洪,徐德智.精密滚动直线导轨副负载的计算[J].组合机床与自动化加工技术,2003(10);90-91.

(编辑 李秀敏)

Study of the Linear Ball Guide Dynamic Simulation Based on RecurDyn

MA Xing-guo,BAIChun-peng,XU Jia-ning,GUO Kai,YOU Xiao-mei

(School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China)

;For reseraching the phenomenon of accuracy recession in the practical work,the linear ball guide and its simplified platform model were built on SolidWorks to focus on sliding block’s loading law.The recular of the slider vertical force changing with time was get through the Muti-body danamic simulation by RecurDyn.It is concluded that the simulation method is proved rationality and feasibility by Comparing the simulation force curve with the loading force curve which were calculated using a formula theory of linear ball guide,and measurement of exerting load test platform provides a certain basis.

;RecurDyn;linear ball guide;milling force calculation;muti-body dynamic simulation

TH166;TG659

A

1001-2265(2015)05-0095-03 DOI:10.13462/j.cnki.mmtamt.2015.05.026

2014-09-10;

2014-11-03

工信部高档数控机床与基础制造装备科技重大专项;国产滚动功能部件在中高档数控机床上的示范应用(2012ZX04011-021)

马星国(1963—),男,沈阳人,沈阳理工大学教授,工学博士,研究方向为机械设计及理论,机械(车辆)动力学,(E-mail)77196867@ qq.com。