微细加工磨削温度的理论分析和试验研究*

2015-11-02王庆霞李蓓智曾省忠

朱 涛,王庆霞,李蓓智,曾省忠

(东华大学机械工程学院,上海 201620)

微细加工磨削温度的理论分析和试验研究*

朱 涛,王庆霞,李蓓智,曾省忠

(东华大学机械工程学院,上海 201620)

磨削温度在磨削力的研究和磨削加工过程监控中起到重要作用。通过理论计算和试验,研究了磨削区的最高磨削温度及热电偶测温技术。建立了3J33的三角形移动热源模型,通过Matlab拟合获得了3J33微细加工磨削弧区温度。试验采用对高弹性合金3J33马氏体时效钢进行平面微磨削加工,使用人工热电偶测量磨削表面的最高温度。通过对理论计算值与测量温度值进行对比分析,发现热模型理论的计算结果与试验结果基本一致。研究结果还表明,热电偶结的大小对信号的准确性有很大的影响。

高弹性合金钢;平面微磨削;磨削温度

0 引言

在小型化产品需求日益增加和小型化产品制造技术及理论相对落后的矛盾下,对微细加工进行研究势在必行。特别是在航空领域,惯性导航件陀螺仪上的一体式挠性接头结构复杂、加工精度要求高,微细磨削是本文选择的精密加工制造技术。而在磨削加工中,磨削温度是一个重要的参数,温度的大小与材料的性能及去除机制有密切关系,还与磨削用量、砂轮磨头特性、机床刚度等因素也紧密相关[1]。本文通过理论计算与工艺试验对挠性接头材料微细加工磨削温度进行研究。

1 材料与性能

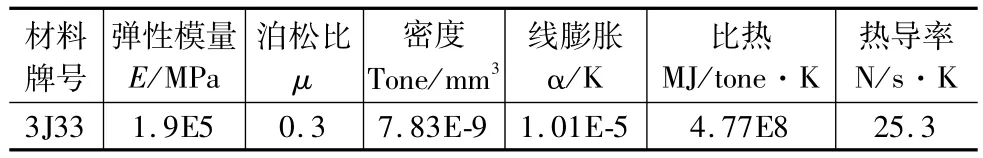

本课题研究对象为惯性导航件陀螺仪上的一体式挠性接头,其所用材料3J33属于低碳高镍型超高强度马氏体时效钢,被业内称为高弹性合金钢,其物理性能参数见表1。其弹性极限高、内耗低、储能比大、弹性模量的温度系数小、强度高、韧性好、耐疲劳、抗应力腐蚀及抗冲击性能好,并具有良好的加工性能和热稳定性,是一种理想的一体式挠性接头材料[2]。

表1 3J33的物理性能参数

2 砂轮

对于微细磨削砂轮材料的选择,CBN具有强度好、硬度高、颗粒形状好、良好的导热性和低的热膨胀系数等特点,其磨削能力强、磨削性能优良,针对高弹性合金钢材料的特性,CBN的热稳定性强、化学惰性优,不易与其他化学元素发生反应,是理想的磨粒材料。本文采用砂轮是粒度为230#、磨头直径为2mm的CBN砂轮,砂轮整体形状如图1所示,磨头表面形貌如图2所示,每颗磨粒直径在50μm左右。

图1 砂轮整体形状

图2 磨头表面形貌

3 磨削温度的热模型理论

测量出的磨削温度应该与理论计算值对比,为3J33微细加工磨削温度场的研究打下基础。下面介绍由N.K.Kim等提出的三角形移动热源分布模型[3],并利用这种模型进行Matlab仿真计算,分析按照此模型应该得到的温度值。

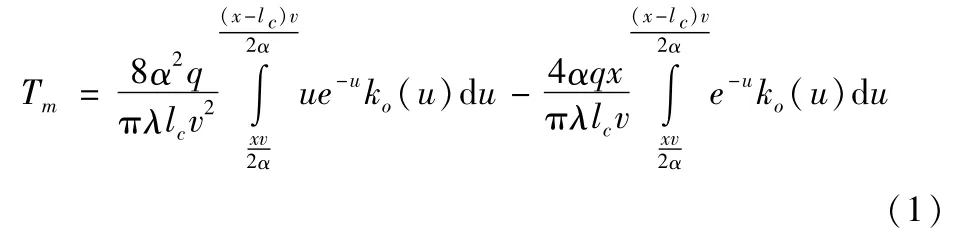

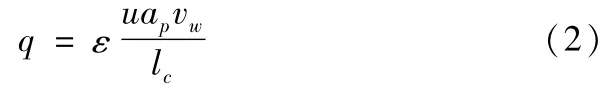

在磨削过程中产生的热量近似为一个三角形热源沿磨削接触区移动,基于Jaeger J.C.提出的移动热源模型[4],移动热源理论认为;带状热源在半无限大体上以速度到达某点时,对宽度为dx的线热源在半无限大体中对该点所造成的温升进行积分,可得到移动三角形带状热源对该点造成的温升。根据该理论推导得到的工件表面m点的温度解析式为;

lc是几何接触弧长,对于平面磨削其计算公式为ds是砂轮等效直径;ap是实际切深;λ是3J33的导热系数为30.7J/m·K;α是3J33的热扩散率为25.4N/s·K;ko(u)为零阶二类修正贝赛尔函数,x为m点在坐标方向离开线热源的距离,xi指第i个线热源坐标;v是砂轮线速度;

热通量q可以表示如下;

vw是工件线速度;在等式(2)中符号ε表示是分配到工件上能量比例,可以通过比磨削能u和切屑变形能量uc计算出来,如等式(3)。

比磨削能u可以通过单位宽度上的切向磨削力Ft计算;

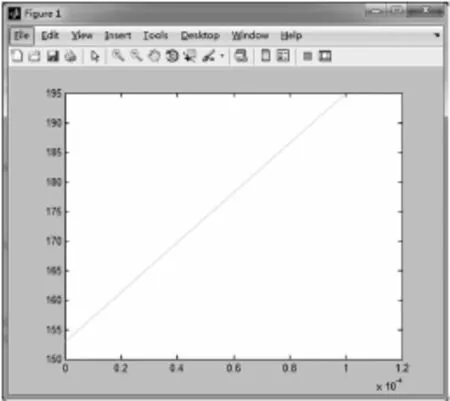

将等式(1)通过Matlab模型拟合[5],将试验参数(ds=0.002m,v=1.25m/s对应的砂轮转速为12000 r/min,vw=0.001m/s,ap=0.00001m,以及试验测得的Ft=9N)设置在拟合程序中,得到图3所示的磨削温度。横坐标表示磨削弧区长度,单位为mm,纵坐标表示温度,单位为℃。

图3 三角形热源分布Matlab模型拟合的磨削弧区温度

4 磨削温度的试验研究

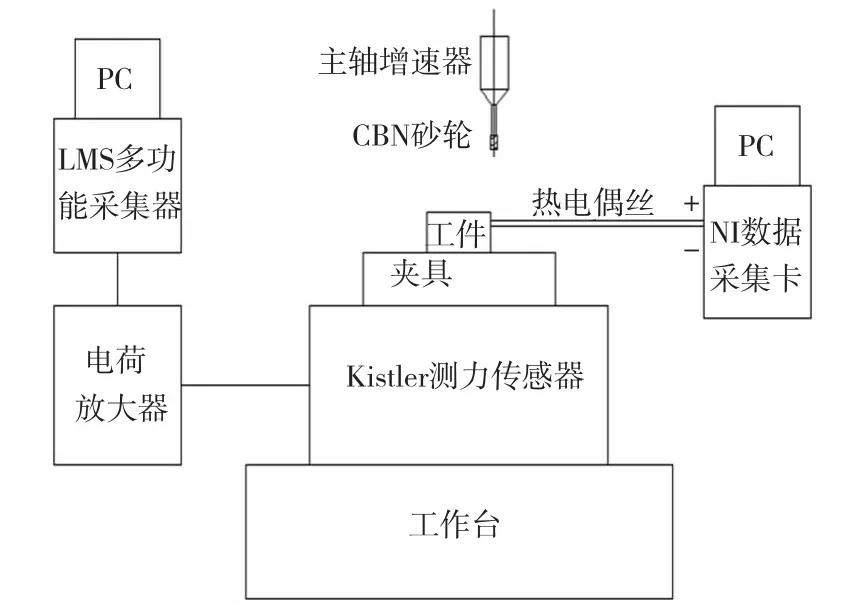

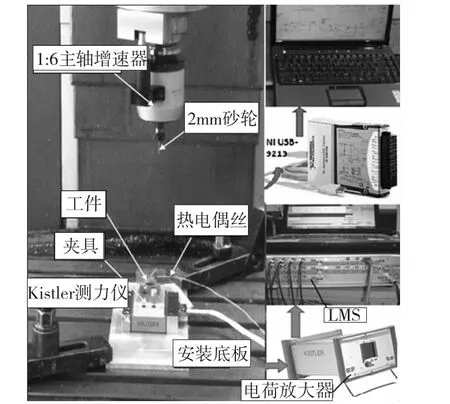

图4所示为试验装置原理图。试验中所用砂轮如图1所示,砂轮转速12000 r/min,vw=0.001m/s,ap= 10μm,磨削方式为单行程平面磨削。采用Kistler 9256C2型测力仪来测量磨削过程中的切向磨削力。在温度测量中,采用直径为0.26mm的K型热电偶(镍铬-镍硅)[6],由于研究中砂轮弧形热源的移动速度相对较慢,故热电偶时间常数能满足磨削温度的测量要求,数据采集系统由NI公司的数据采集卡(其型号是NI-USB9213)和Labview软件构成。

图4 微细加工磨削力、磨削热测试平台原理图

图5 微细加工磨削力、磨削热测试平台实物图

本实验加工机床采用上海海成机械制造有限公司的数控铣床,其型号为XK1360,机床主轴电机功率为10kW,进给轴的分辨率为1μm。同时根据主轴转速对加工质量的影响可知,主轴转速越高,其加工精度越好。为了增加主轴转速,在铣床上安装了一个6倍增速的主轴增速器,最高转速20000r/min。

图5中磨削工件由工件夹具夹持,夹具和工件一起固定在测力传感器上,测力传感器通过安装底板安装在机床工作台上,CBN砂轮则安装在主轴增速器上。为了防止温度测量中的电气干扰,用云母片将工件与夹具体进行电气隔离。

工件表面磨削温度的测量方法很关键,文献[7-8]均利用热电偶法测得了磨削温度。目前,使用热电偶的测温方式通常是将热电偶预埋在磨削表面下方的盲孔内,并使盲孔底面尽量接近磨削表面,从而间接获得磨削表面温度,如图6a所示。这种测温方法存在间接测量的误差,由于获取的是磨削表面以下某深度的温度值,热量通过3J33和热电偶绝缘层才能传到热电偶结点,而绝缘层的热属性往往被忽视,导致温度测量误差较大,并且磨削表面温度梯度很大而且成非线性,故测量精度依赖于外推法的精度,由于磨削表面温度梯度变化成非线性,所以目前还没有一种精度较高的外推法。本文研究了一种自耗式热电偶测温法来测量磨削表面温度,如图6b所示,该方法的主要思想是将热电偶测温结点和工件表面同时被磨削来获得工件表面较为精确的磨削温度,并采用环氧树脂胶水将工件和热电偶固结。

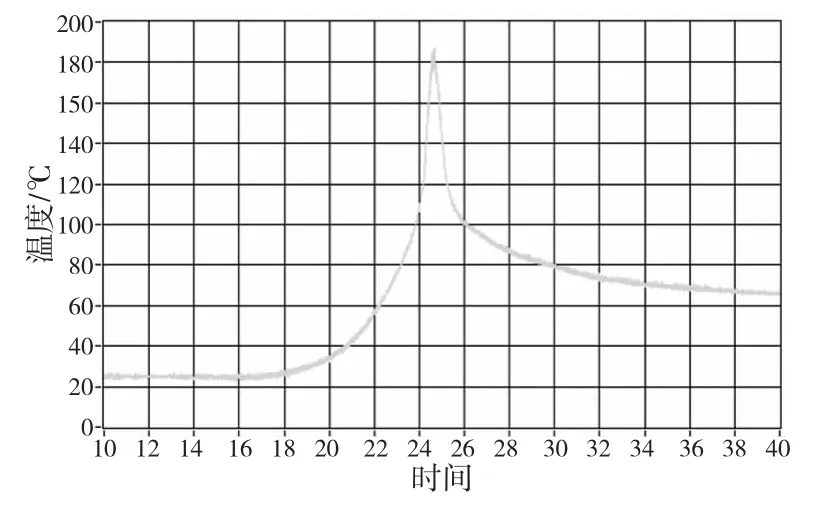

图7 微细磨削试验热电偶温度测量结果(与M atlab拟合的试验参数相同)

由图7可见,试验参数相同的情况下,实际磨削过程中的温度与模型拟合的结果基本一致。但其实际磨削最高温度低于Matlab模型拟合最高温度,误差原因可能为;尽管本次试验中已经选择较细尺寸的热电偶,然而把它压在工件中,两热电偶丝之间仍然有0.1mm的缝隙,而在工件磨削表面区域,温度梯度很大,0.1mm缝隙产生的热对流对温度场也会产生一定的影响;在磨削过程中,由于砂轮表面具有一定的粗糙度及砂轮整体的塑性变形[9],导致实际接触到工件的砂轮面积与理论上的砂轮几何面积不一致,而在理论计算时所采用的热源面积是根据砂轮几何接触面积计算得到的,因此也会产生一定的误差,大量试验发现理论计算的结果会比实际测得的结果高10℃~30℃。综合这些因素,理论计算的结果可以较准确地反映工件表面实际磨削温度。

5 结束语

本文首先建立了3J33的三角形移动热源模型,通过Matlab拟合获得了3J33微细加工磨削弧区温度;提出了一种自耗式热电偶结点连接测温方式,基于此试验研究了3J33微细加工表面磨削温度。仿真和试验结果表明,本文数值仿真和试验研究方法可行,为3J33微细磨削温度场分析提供了一种有效的研究方法。

[1]Friedrich C R,Kikkeri B.Rapidfabrication of moldsby mechanical micromillingprocess development[J].SPIE,1995,2640;161-171.

[2]范蜀晋,戴涛.马氏体时效钢的性能和用途[J].国外金属热处理,1995(16);41-47.

[3]Hae-Ji Kim,Nam-Kyung Kim,Jae-SeobKwak.Heat flux distribution model by sequential algorithm of inverse heat transfer for determining workpiece temperature in creep feed grinding[J].International Journal of Machine Tools&Manufacture,2006,46;2086-2093.

[4]Jaeger JC.Moving sources o f heat and the temperature at sliding contacts[J].Proc of the Royal Society of New South Wales,1942,76;203-224.

[5]Li B Z,Zhu N H,Pang J Z,et al.Quadratic curve heat flux distribution Model in the grinding zone[J].International Journal of Advanced Manufacturing Technology,2010,54(9 -12);931-940.

[6]张国华.超高速磨削温度的研究[D].长沙;湖南大学,2006.

[7]LEFEBVRE A,LIPINSKIP,VIEVILLE P,et al.Experimental analysis of temperature in grinding at the global and local scales[J].Journal of Machining Science and Technology,2008,12(1);1-14.

[8]XU X P.Experimental study on temperatures and energy partition at the diamond-granite interface in grinding[J].Tribology International,2011,34(6);419-426.

[9]RoweW B,M org an M N,H s Q I,et al.T he effect of deformation o n the contact area in grinding[J].CIRPAnnals,1993,42(11);409-412.

[10]BATAKO A D,ROWEW B.Temperature measurement in high efficiency deep grinding[J].International Journal of-Machine Tools&Manufacture,2005(45);1231-1245.

(编辑 李秀敏)

Theoretical Analysis and Experimental Study of Micro Machining Grinding Temperature

ZHU Tao,WANG Qing-xia,LIBei-zhi,ZENG Xing-zhong

(School of Mechanical Engineering,Donghua University,Shanghai201620,China)

;The grinding temperature play an important role in the study of grinding force and grinding process monitoring.In this paper,the highest temperature of grinding zone and the thermocouple measurement technology were studied by theoretical calculation and experiment.The triangular moving heat source model of 3J33 has established,through the Matlab fitting 3J33 micro machining grinding zone temperature was obtained.Experiment on high elastic alloy 3J33 maraging steel was micro plane grinding,using artificial thermocouple to measure the highest temperature of grinding surface.The calculated value was compared with the measured temperature value,discovered that the theoretical results calculated using a thermal model are consistent with the experimental results.The results also show that,the size of the thermocouple junction have a great impact on signal accuracy.

;high elastic alloy steel;micro planegrinding;grinding temperature

TH16;TG65

A

1001-2265(2015)05-0014-03 DOI:10.13462/j.cnki.mmtamt.2015.05.004

2014-09-01;

2014-10-18

国家863高技术研究发展计划资助项目(2012AA041309)

朱涛(1989—),男,安徽宿州人,东华大学硕士研究生,研究方向为微磨削机理与试验,(E-mail)1113836324.com。