力矩电机直驱静压数控转台动态性能研究*

2015-11-02叶道鑫洪荣晶吴承云

叶道鑫,洪荣晶,吴承云

(南京工业大学机械与动力工程学院,南京 210009)

力矩电机直驱静压数控转台动态性能研究*

叶道鑫,洪荣晶,吴承云

(南京工业大学机械与动力工程学院,南京 210009)

采用机械动力学原理建立力矩电机直驱静压转台传动系统的数学模型,利用MATLAB的Simulink构造永磁力矩电机驱动数控转台传动系统的仿真模型,获得了反映数控转台动态性能的时域和频域特性仿真曲线,通过仿真结果对系统的快速性和稳定性进行了分析,同时考虑力矩电机的磁路对转台动态性能的影响,给出了提高数控转台动态性能的措施。为直驱静压数控转台的伺服驱动系统设计、力矩电机结构设计、参数选择和性能优化提供了理论依据。

力矩电机;数控转台;动态性能

0 引言

数控转台作为数控机床的关键功能部件之一。高性能数控机床的技术水平是反映一个国家工业化水平的重要标志之一[1],同时也是民用工业和军工部门迫切需要的关键加工设备。近几十年来,对机床的加工能力提出了越来越高的要求,尤其是在精度和动态性能两个方面。

力矩电机直驱静压转台,多用于高精度、高效数控机床领域[2]。影响其动态性能的因素包括:力矩电机、数控转台驱动结构、液体静压导轨特性和力矩电机伺服驱动系统。目前国内对于力矩电机直驱静压数控转台的动态性能研究较少,文献[3-5]主要是对一级减速齿轮以及蜗轮蜗杆副驱动数控回转工作台的动态性能进行了系统研究。文献[6-7]通过改进机床直驱力矩电机磁路结构来降低转矩波动,提高了电机的动态性能,并研究了负载情况下的转矩波动,但是并未说明驱动负载的结构形式等。文献[8]以动力学分析软件RecurDyn为主要工具,建立刚柔藕合的摇篮式转台系统动力学模型,主要分析了摇篮式转台驱动电机的转矩响应性能,而对于直驱数控转台部分的动态性能研究较少。

本文综合考虑上述因素,以机械动力学为基础,建立Matlab/simulink仿真模型,并对仿真结果进行了分析。采用数值分析方法,对数控回转工作台传动系统的动态性能参数(稳定性、快速性等)进行了研究,初步探讨了影响直驱静压数控转台动态性能的主要因素。

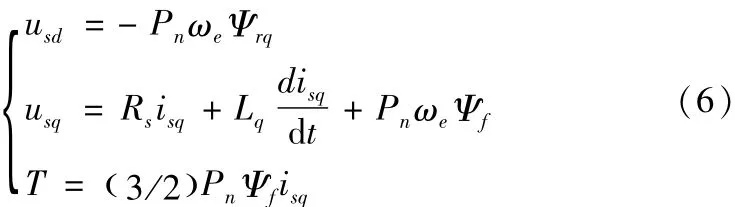

1 直驱转台传动系统数学模型

1.1 转台结构特点

本文研究的某型数控磨床的力矩电机直驱静压转台结构如图1所示,数控机床的C轴提供静压转台的旋转,C轴通过力矩电机转子3驱动静压转台5进行高精度分度,力矩电机采用西门子1FW6290,静压转台由静压导轨油腔4提供较大的承载力,工作台面通过转台专用轴承进行轴向和径向定位,承受较大的轴向负荷、径向负荷和倾覆力矩等综合载荷,由力矩电机直接驱动,借助圆光栅进行全闭环控制。其具有较高的分度精度和重复定位精度,承载大,刚性强,能够实现任意角度的精确定位[9]。

图1 力矩电机直驱静压转台结构

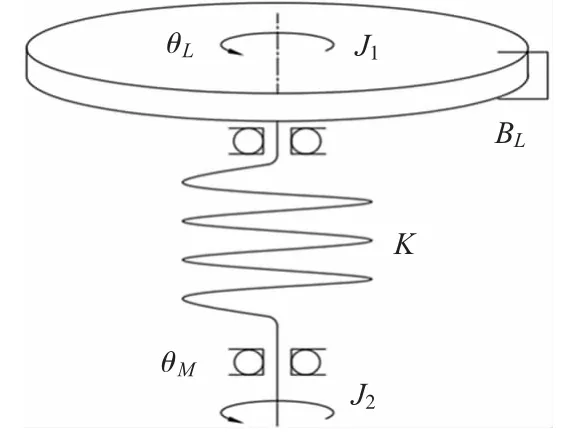

1.2 转台动力学模型

根据机械动力学原理将力矩电机静压转台结构简化,得到转台动力学模型(如图2所示)。其中,转台和电机的联轴器等弹性元件等效为弹簧,其扭转刚度为k;力矩电机及转台的各处的阻尼系数BL;液体静压转台及轴承的转动惯量J1;电机转动惯量J2;电机转角θM;转台转角θL。

图2 力矩电机直驱静压转台动力学模型

1.3 力矩电机数学模型

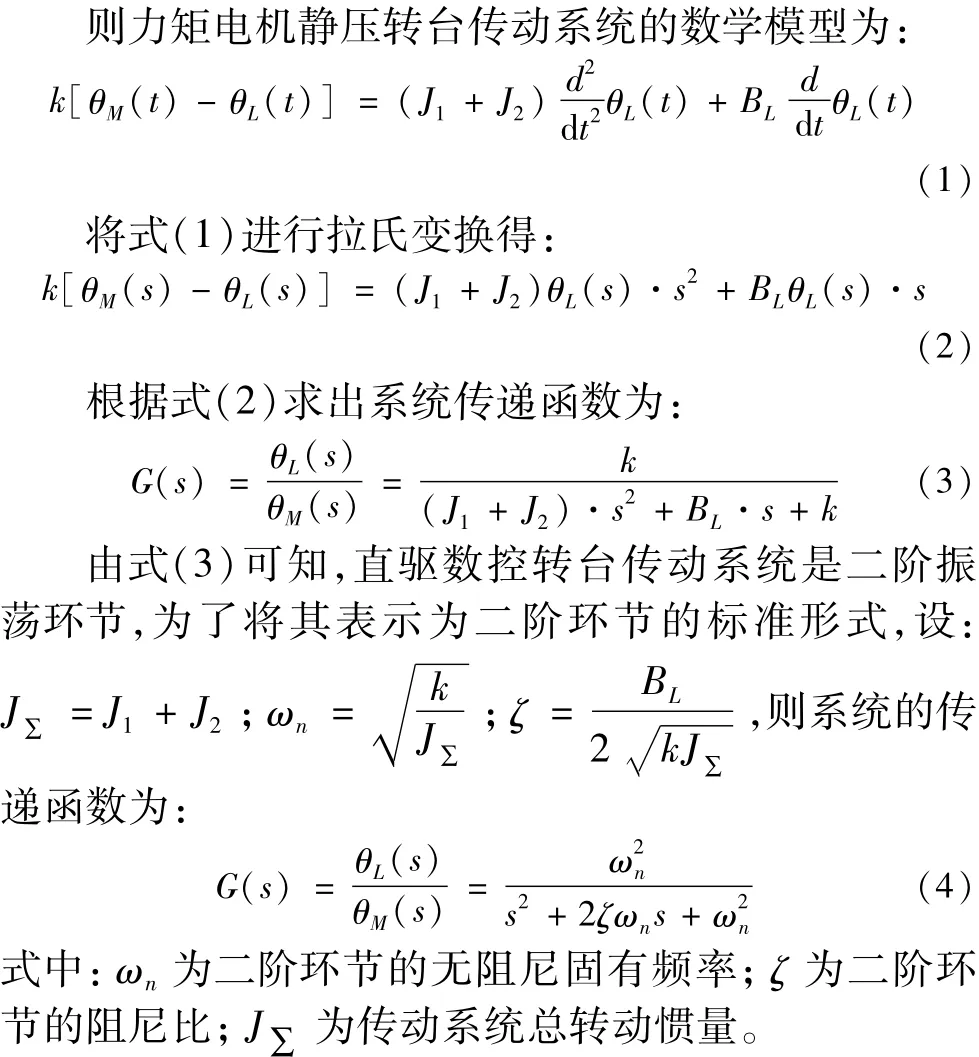

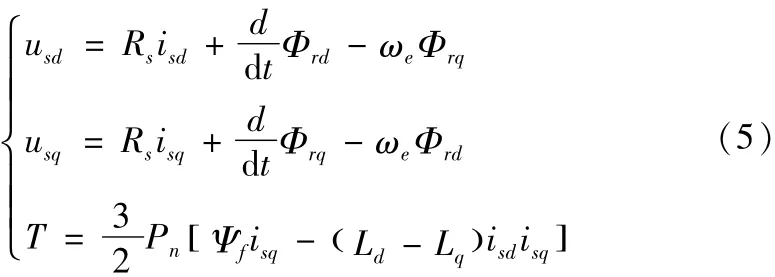

永磁力矩电机实质是永磁同步电机(PMSM)的一种,在dq坐标下的电机方程为:

式中:usd,usq为d,q轴定子电压分量;isd,isq为d,q轴定子电流分量;Φrd,Φrq为 d,q轴定子磁链分量;Φrd=Ldisd+Ψf,Φrq=Lqisq;Ld,Lq为d,q轴电感分量;Rs为定子电阻;ωe为电机的电气角速度;Ψf为转子永磁体磁链,是一常数;Pn为极对数。

为了让力矩电机获得最大有效转矩,通常采用isd=0控制,这种控制方法简单,能够保证电磁转矩和电枢电流成线性关系,且电枢反应不存在去磁分量,不会产生去磁效应,永磁体不会退磁[10]。则力矩电机方程变为:

2 仿真模型的建立与结果分析

2.1 仿真模型的建立

仿真模型的建立是基于矢量控制的力矩电机伺服系统,主要由数控系统、力矩电机、位置传感器、速度传感器及静压转台等组成。数控系统用来存储工件加工程序、与计算机通讯、进行各种插补运算,向各个轴的伺服驱动器发出控制命令。力矩电机接收数控系统的控制命令后,快速、平滑的驱动转台运动。光电编码器完成速度反馈实现闭环控制。

力矩电机静压转台的Simulink仿真模型原理图(如图3所示)主要包括:PID速度控制器、PID电流控制器、永磁力矩电机、三相交流电的CLARKE变换和PARK变换、电压空间矢量脉宽调制(SVPWM)、逆变器、力矩电机、电机测量、电机加载、静压转台等模块。

图3 力矩电机静压转台的Sim ulink仿真模型原理图

2.2 仿真结果分析

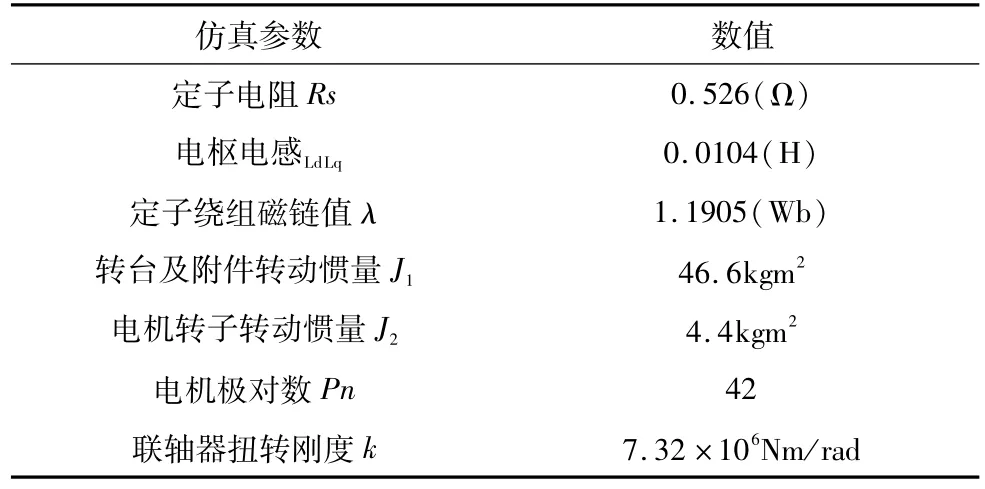

本文研究的直驱静压转台的力矩电机型号是:西门子1FW6290,在Matlab2013a中所需要设置的力矩电机直驱静压转台参数如表1所示。设置仿真时间:0~0.5s;仿真步长:Variable-step;仿真算法:ode45(Dormand-Prince)。

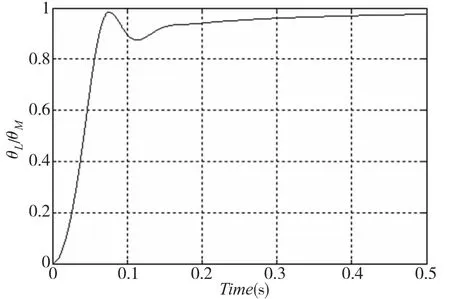

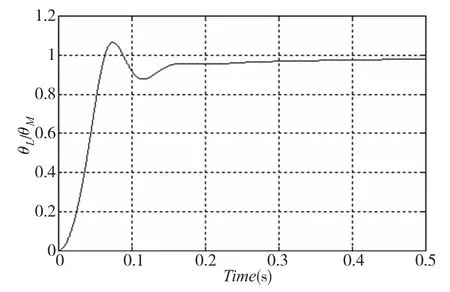

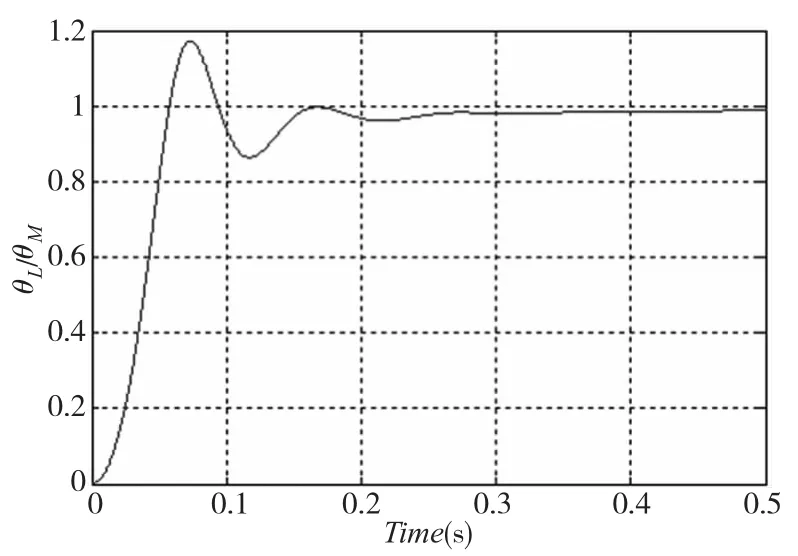

当ωn=63.52Hz时,阻尼比ζ取不同值时的系统仿真曲线如图4~图7所示。从仿真曲线图中可以看出:当系统的固有频率ωn保持不变时,数控转台响应的时间随着阻尼比ζ的减小而减小,从而提高系统的快速性,但系统的相对稳定性降低。因此,为了使数控转台具有较好的稳定性和快速性,应该选择阻尼比ζ在0.2~0.3的范围内。

表1 力矩电机直驱静压转台仿真参数

在频域中利用系统的开环频率特性来获得闭环系统稳定性的判别方法,主要是依据频域稳定性判据又称为Nyquist稳定性判据,简称奈氏判据[11]。

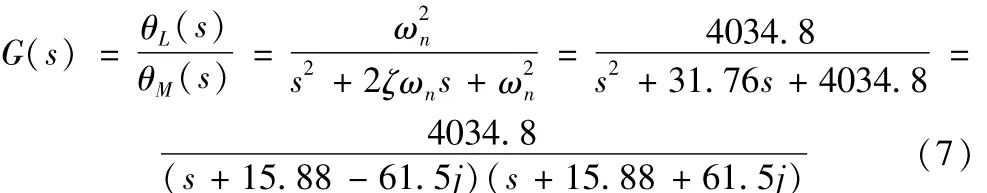

当阻尼比ζ=0.25时,力矩电机静压数控转台传动系统的开环传递函数是:

图4 阻尼比ζ=0.4时,数控转台仿真曲线

图5 阻尼比ζ=0.3时,数控转台仿真曲线

图6 阻尼比ζ=0.2时,数控转台仿真曲线

图7 阻尼比ζ=0.1时,数控转台仿真曲线

由式(7)可知:系统没有开环零点,开环极点为共轭复根-15.88±61.5j,且全部位于S左半平面,即P=0;再由图8可以看出,数控转台传动系统开环Nyquist曲线图不包围(-1,j0)点,即穿越次数N= 0,根据Nyquist稳定性判据,该闭环系统是稳定的。

图8 数控转台传动系统开环Nyquist曲线图

图9 数控转台传动系统开环Bode曲线图

如图9所示,用MATLAB画出该开环传递函数的Bode曲线图,从图中看出,当对数幅频特性图中L(ω)>0dB处,对应的相频特性图中-π<φ(ω)<0,即穿越φ(ω)=-π处次数N=0;且位于S平面右侧极点个数P=0,所以根据Bode稳定性判据,该闭环系统是稳定的。

4 传动精度分析

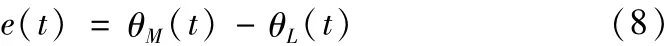

力矩电机静压转台作为高精定位部件,对其传动精度的影响主要由转台的动态跟踪误差体现。因此,分析力矩电机极对数Pn对转台动态误差的影响是从时域角度出发,研究转台的时域标准化跟踪误差与电机磁路的关系,对于动态跟踪误差,有

图10 阶跃响应下的转台动态误差

从图10可以看出,阶跃响应下的转台动态误差随着力矩电机的极对数Pn增加而减小。因为电机的电磁力矩随着力矩电机的极对数的增加而增大,从而提高了传动系统的刚度,减小了转台的动态误差。所以,为了提高系统传动精度:①要提高转台、联轴器等附件的加工精度,减少安装误差;②通过对伺服控制系统的驱动器进行调节,提高半闭环或者全闭环的伺服进给系统的刚度;③综合考虑数控转台结构特点来设计力矩电机的磁路,以达到最优化的驱动结构,降低转台的动态误差;④设置西门子840 D数控系统中的补偿系数,减少系统的动态误差,从而提高系统的传动精度。

5 结论

(1)系统的固有频率ωn和阻尼比ζ对响应的快速性、稳定性影响很大,在设计力矩电机直驱数控转台的传动系统时,需要综合考虑。

(2)适当的提高力矩电机的极对数Pn,有益于提高传动系统的传动刚度,从而提高驱动系统的传动精度。

(3)本文中的仿真结果及模型为直驱静压数控转台的伺服驱动系统设计、力矩电机结构设计、参数选择和性能优化提供了理论依据和软件模型。

[1]程义.数控技术在机械加工技术中的应用研究[J].电子制作,2012(11):187.

[2]丁毅,曾珊琪,荀亮.在普通镗床上实现蜗形凸轮加工的专用静压转台[J].西北轻工业学报,1996,14(4):57-61.

[3]顾华锋,洪荣晶.数控机床回转工作台动态性能分析与仿真[J].机床与液压,2008,36(5):216-219.

[4]曹西京,宋海波,白雪峰,等.基于Renishaw的数控机床定位精度和动态性能的研究[J].机床与液压,2009,37(4):43-45.

[5]时修丽,黄筱调,袁鸿,等.多因素影响下的大重型数控转台的传动精度分析[J].计算机集成制造系统,2014(1):148-154.

[6]王成元,王贵子,夏加宽.机床转台直接驱动力矩电机的转矩优化设计[J].沈阳工业大学学报,2008,30(1):6-10.

[7]陈思儒,陈丽香,孙宁,等.永磁力矩电机转矩波动抑制研究[C].//中国西安微特电机及永磁电机技术创新与发展论坛,2012.

[8]杨凌云,叶文华,刘世豪.数控机床二轴数控转台动力学仿真与藕合分析[J].组合机床与自动化加工技术,2012(3):12-16.

[9]于春建.多物理场藕合的大重型数控回转工作台动静态精度研究[D].南京:南京工业大学,2012.

[10]潘文英.基于矢量控制的永磁同步电机伺服系统研究[D].无锡:江南大学,2013.

[11]杨鹏,柳征,姜文利.利用字典优化方法实现 sub—Nyquist采样数据的频率估计[J].宇航学报,2013,34(12):1614-1620.

(编辑 赵蓉)

Dynamic Performance Research for Torque Motor Direct Drive Hydrostatic NC Rotary Table

YE Dao-xin,HONG Rong-jing,WU Cheng-yun

(School of Mechanical and Power Engineering,Nanjing Tech University,Nanjing 210009,China)

The mathematical model of feed drive system of hydrostatic NC rotary table which is direct drive by permanent magnet torque motor was constructed according to the theory of mechanical dynamics theory. The emulational model for the permanent magnet torque motor drive nc rotary table feed system was constructed with simulink,which is a kind of dynamic simulate toolbox in MATLAB.The emulational curve figures in time and frequency areas that reflect dynamic performance of rotation platform were obtained,whose speediness quality and stabilization were analyzed in NC machine.The influences which bring by the torque motor′s magnetic circuit were studied,and several methods to enhance the dynamic performance were introduced,which provides a theoretical basis for direct drive NC rotary table servo system design,the structure of the torque motor design,and the parameter selection and performance optimization.

torque motor;NC rotary table;dynamic performance

TH166;TG506

A

1001-2265(2015)10-0015-04 DOI:10.13462/j.cnki.mmtamt.2015.10.005

2014-12-24;

2015-01-21

"高档数控机床与基础制造装备"科技重大专项(2012ZX04002-041);科技部中小型企业创新基金项目(13C26213202060)

叶道鑫(1987—),男,南京人,南京工业大学硕士研究生,研究方向为数控技术,(E-mail)zisu22005@163.com。