大型薄壁齿圈、弧齿轮件渗碳淬火变形控制

2015-10-31刘晓荣赵微李威黄苏宁

■刘晓荣,赵微,李威,黄苏宁

大型薄壁齿圈、弧齿轮件渗碳淬火变形控制

■刘晓荣,赵微,李威,黄苏宁

大型薄壁齿圈、弧齿轮件,经长时间渗碳、淬火易产生椭圆、翘曲、涨大等变形。一旦产生变形超差,很难进行校正、修复,导致后期磨削或精铣齿加工超差甚至报废。对于批量生产,大多采用专用工装来控制变形,但对于零星订货单件小批量生产,不适合采用制造周期长、成本高的专用工装。为此,我们采取增加预留加工量及严格控制渗碳淬火平装装炉方式等工艺措施,对大型薄壁齿圈、弧齿轮件进行渗碳淬火变形量的控制。

1. 薄壁齿圈及弧齿轮的结构及技术要求

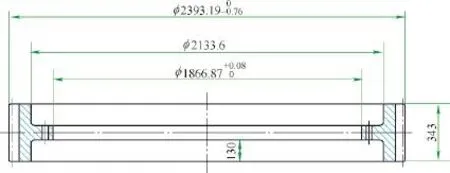

薄壁齿圈材料20CrNi2Mo,齿圈壁厚仅为129.795mm,轮廓尺寸见图1。技术要求:齿部渗碳淬火,最小渗碳层深度6mm,齿面硬度58~60HRC,心部硬度33~38HRC。

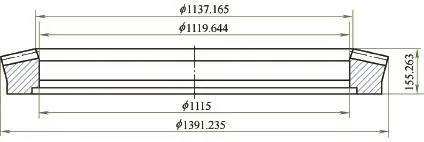

弧齿轮材料17Cr2Ni2Mo,薄处壁厚仅为85mm,大端齿距下端面高度仅为127.59mm,轮廓尺寸见图2。技术要求:齿部渗碳淬火,齿面硬度54~58HRC,心部硬度30~35HRC,有效硬化层深3~7.5mm。

图1 齿圈示意

图2 弧齿轮示意

2. 工艺分析及变形控制

从薄壁齿圈及弧齿轮的结构可以看出:两种件均为大型薄壁圈类件,且渗碳层要求较深。渗碳为高温长时间加热的化学热处理,对于这种大型薄壁圈类件,本体强度、刚度较低,经高温(930℃±10℃)长时间加热渗碳及淬火冷却处理,极易产生椭圆、翘曲、涨大等变形失效,导致后序磨削或精铣齿加工尺寸超差,甚至报废。按照常规生产应配制专用工装,但需要渗碳淬火的仅有2件齿圈件和2件弧齿轮件,为单件小批量生产,制造专用工装既增加制造成本又延长生产周期,为此我们采取下述两种措施控制其渗碳淬火变形。

(1)采用渗碳前增加非渗碳的内孔或端面的预留加工余量,即将齿圈内孔按φ1846.87mm加工留量,见图3;弧齿轮内孔按φ1085mm加工留量,下端面预留50mm加工留量,见图4。

图3 内孔留量的齿圈宏观形貌

图4 内孔及下端面留量的弧齿轮宏观形貌

图5 齿圈渗碳装炉方式

(2)采取平整的圆盘类工装支垫齿圈、弧齿轮下端面的平装装炉方式,渗碳前垫平、垫实下端面,并将留量的非渗碳面涂刷防渗涂料,连同工装入炉渗碳,见图5、图6。对于大齿圈对称的两端面,淬火前翻转重新支垫;对于大型薄壁弧齿轮,淬火前更换加工平整的工装重新托垫下端面,单件淬火,见图7, 并严格监控渗碳淬火工艺过程。

3. 结果及讨论

采取上述增加预留加工量及平盘工装支垫的平装装炉方式渗碳淬火后,齿圈椭圆、翘曲变形量<3mm;弧齿轮椭圆、翘曲量<1mm,没有一件变形超差,全部保证了后序切削及磨齿、精铣齿的加工。

增加内孔或端面留量,即增大齿圈及弧齿轮的壁厚,提高零件本体的强度、刚度,从而抵抗、减小其在加热及冷却过程中产生的热应力、组织应力及自身重力作用下高温蠕变等产生的变形;采取平盘工装支垫齿圈、弧齿轮下端面的平装方式入炉渗碳,在淬火前翻转齿圈重新支垫,可抵消或减小未支垫的悬空部分下坠变形;而淬火前重新更换加工平整的工装托垫弧齿轮,可避免由于工装变形使薄壁弧齿轮产生翘曲变形。

图6 弧齿轮渗碳装炉方式

4. 结语

对于单件小批量易变形的大型薄壁齿圈、弧齿轮的变形控制,采用渗碳前增大非渗碳的内孔或端面加工留量。

同时,采取平盘工装支垫的平装装炉方式渗碳,并在淬火前翻转齿圈重新支垫及更换加工平整的工装托垫弧齿轮的操作过程控制,可有效控制渗碳淬火变形不超差,保证后序车削、磨削及精铣齿加工。

图7 弧齿轮淬火前更换工装

刘晓荣、赵微、李威、黄苏宁,北方重工集团有限公司。