熔模铸钢件裂纹改善措施研究与应用

2015-10-31柳建国徐伟东

■柳建国,徐伟东

熔模铸钢件裂纹改善措施研究与应用

■柳建国,徐伟东

从裂纹的成因与类型入手,结合实际生产过程中铸件的改进案例,通过铸件结构的局部调整、铸造工艺优化、后工序操作工艺改善等方面,探讨了预防和改善裂纹缺陷的具体技术方案与效果,从而大幅降低在生产过程中铸件裂纹缺陷的产生,在提高精铸件的可靠性和使用寿命等具有一定的参考意义。

一、概述

随着汽车工业的进步,整车朝着安全、高速、低耗、低成本及良好的舒适性等方向发展,这将促进汽车零部件轻量化向更深、更广方向发展。近年来东风精铸积极推进精铸件轻量化的设计及推广应用,从产品结构优化及多个零件集成后使铸件变得更薄、更轻,同时也提高了零部件的功能集成。但随之而来的是铸件结构变得复杂,容易产生变形、裂纹等缺陷,这些成了生产过程中铸造、校正等工序遇到较多的难题。

二、裂纹的形成原因及分类

精铸件裂纹的种类根据其产生的原因不同,大致可分为以下几种:按裂纹产生的温度范围,裂纹可分为热裂纹、冷裂纹;按裂纹产生的位置,可分为内部裂纹和表面裂纹;按裂纹尺寸大小,可分为宏观裂纹和微观裂纹;按裂纹产生的次序,可分为初生裂纹、二次裂纹。

根据实际生产过程中的分类统计,我们经常遇到的裂纹种类主要有以下几种:热裂纹、淬火裂纹和机械外力作用下产生的裂纹(见图1)。

铸件由于表面及内部缺陷、尺寸及形状偏差、铸件化学成分及温度等原因,引起铸造应力集中,当铸造应力超过金属的强度极限时,在铸件表面或内部产生不规则的曲线状的缝隙,从而形成裂纹,铸件裂纹是一种不完全断裂的金属缺陷。裂纹的存在不仅破坏了铸件的连续性,而且裂纹尖端大多尖锐,容易引起应力集中,促使铸件在应力的作用下断裂。

由于熔模铸造生产周期长,生产过程各环节工艺相对较复杂,精铸件裂纹形成的原因往往是多样的,产品结构设计上的不合理、铸造工艺设计不恰当、铸件化学成分、精铸型壳退让性及生产现场操作工艺不当等因素均有可能导致裂纹的产生。

三、预防裂纹的措施

针对生产中无损检测统计裂纹比例较高的铸件,结合裂纹产生的不同原因,通过对铸件结构优化、铸造工艺、化学成分及生产现场操作工艺等方面的调整与改善,来预防裂纹缺陷的产生,达到减少或消除裂纹缺陷的目的。

1. 铸件结构局部优化

图1

在铸件设计阶段,除了根据产品自身的特殊特性和使用性能要求来设计铸件结构外,还应充分考虑熔模铸造工艺对铸件结构的要求,对铸件结构进行局部优化,使铸件壁厚尽量保持均匀一致,对于铸件结构限制必须存在的壁厚差较大的,要尽可能保持厚薄结构平稳过渡,减小铸件热节和铸造应力。必要时对铸件结构进行局部特殊处理,如在铸件的孔边缘增加工艺翻边或工艺补贴,拐角部位增加工艺筋等措施,以避免产生较大的应力集中。

(1)厚薄壁相交处,结构平稳过渡 铸件结构上的不均匀,导致各部位壁厚相差较大,薄壁处冷却较快,强度增加较快,阻碍厚壁处收缩,结果在强度较低的厚壁处或厚薄相交处出现热裂纹。

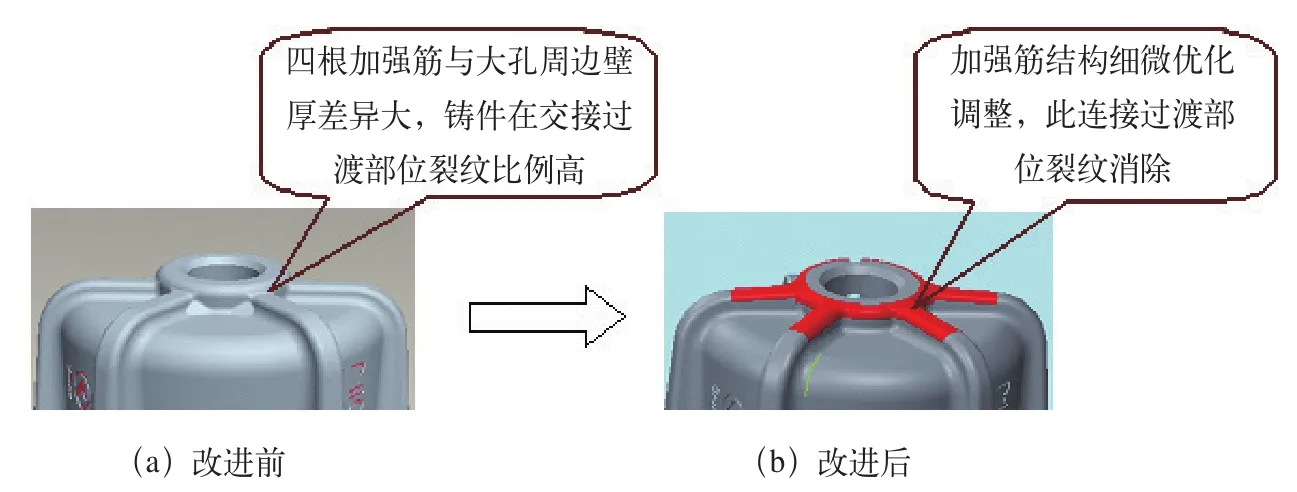

图2为商用车板簧支架,铸件锁紧孔周边4根加强连接筋交接部位裂纹改进案例。改进前结构产品孔周边壁厚较厚,与4根连接筋壁厚差异较大(见图2a)。经磁粉检测统计,铸件此4处交接部位裂纹比例高达20%以上。后期通过对产品加强筋结构微调优化,将4根筋设计成到孔周边由远及近截面逐渐变大的锥形结构,并将筋根部与大孔壁连接部位平稳过渡,消除台阶(见图2b),改进后铸件此部位裂纹消除。

(2)采用壳体结构,消除铸件热节 模组浇注后在自然冷却条件下,型壳内各点的熔融状态的钢液凝固时间是不相同的,结构交叉连接较厚的局部区域冷却速度较慢,最后凝固形成铸件的热节,这就会使铸件凝固后在该区域产生热应力集中,导致铸件此部位裂纹的产生。因此对于铸件结构设计,应尽量减小或避免产生铸造热节,以减少或消除铸件局部热量集中产生的铸造应力。

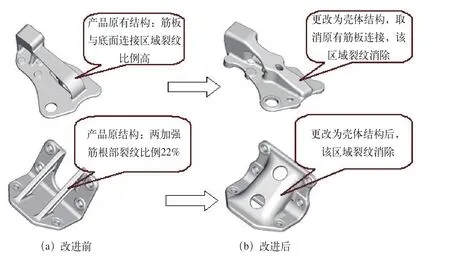

图3为实际生产过程中遇到的因裂纹报废率较高的两种铸件的改进案例,就是典型的通过铸件结构调整,由原来的筋板连接结构调整为壳体结构,消除原有热节,减小铸造应力,从而达到消除裂纹的目的。

(3)拐角优化设计,消除加强筋根部缩裂 对于存在加强筋结构的一类零件,加强筋根部与连接面处形成的拐角部位,通常是容易产生铸造应力集中的位置,也是实际生产中遇到的产生裂纹最多的部位。因此,拐角部位的优化设计对于减少应力集中、消除裂纹有着非常重要的作用。

图2

图3

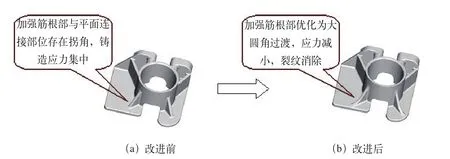

图4

如图4所示,商用车横梁支架类铸件加强筋根部与平面相接的拐角部位为直角连接,拐角部位的裂纹缺陷废品率在15%以上。通过将拐角优化为大圆角平滑过渡,铸造应力大大减小,裂纹缺陷消除。

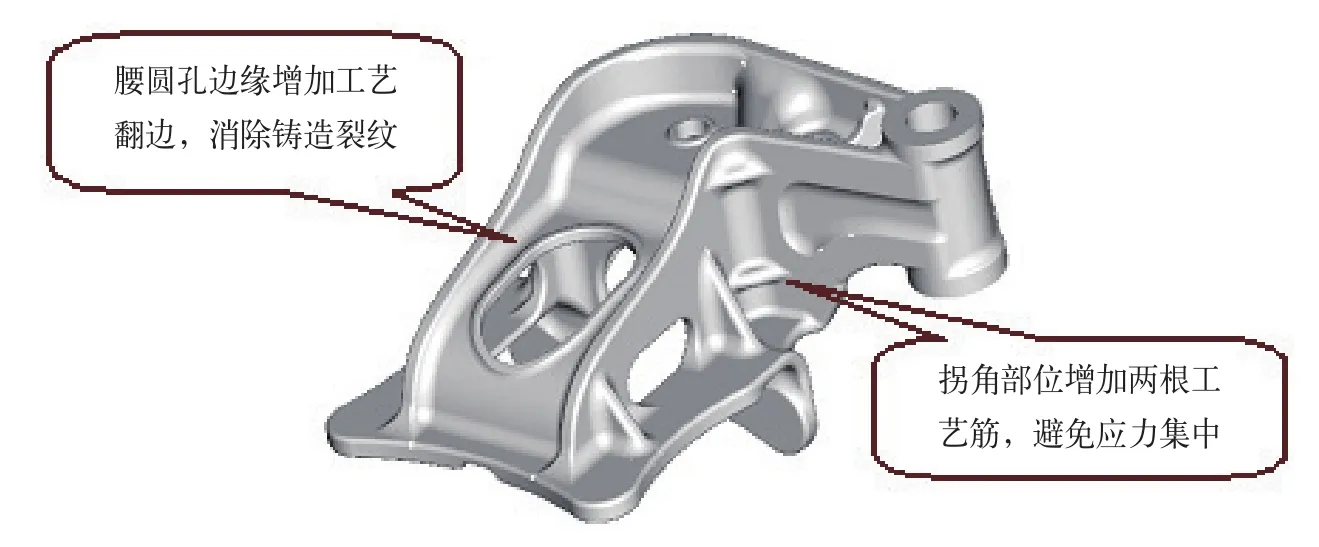

(4)增加工艺翻边补贴、工艺筋避免应力集中 生产实践证明,在不影响零件使用性能的情况下,通过对容易产生裂纹的孔周边、筋板拐角部位增加工艺翻边补贴、工艺筋等方法(见图5),同样能够有效地消除铸造裂纹缺陷。

2. 铸造工艺设计优化

除了产品结构影响外,精铸件生产过程中铸造工艺合理与否也是导致铸造缺陷产生的重要原因之一。因此,为了有效地减少或消除铸造缺陷及其不利的影响,解决铸造工艺的问题同样至关重要。在铸件凝固阶段后期,当铸件线收缩受阻时就会产生铸造应力,如果应力超过了铸件凝固时的高温强度,就会在此部位产生热烈纹。因此,为防止铸件产生裂纹缺陷,铸造工艺设计时遵循顺序凝固理论,从而尽量避免铸件凝固收缩受阻。

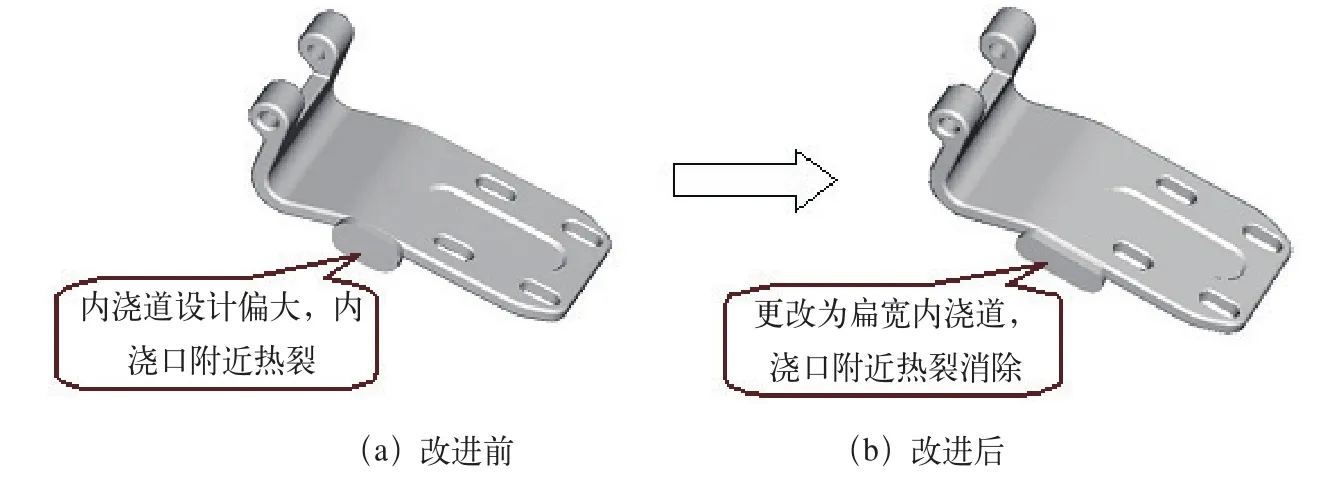

(1)浇注系统优化设计 浇注系统对裂纹的影响不可忽视。一般浇冒口附近温度较高,冷却缓慢,容易产生裂纹。因此,设计合理的浇注系统,确定正确的浇注工艺,减少浇冒口对铸件收缩的阻碍能够防止铸件产生热裂缺陷。铸件内浇道根部易出现过热现象,在靠近内浇道边缘处容易产生裂纹,因此内浇口设计时要考虑铸件各部分温度分布均匀和阻力最小的原则,实现钢液充型平稳,有效地降低钢液流速,转移铸件的过热区,避免铸件在内浇道附近产生裂纹缺陷。

对于薄壁铸件采用扁宽形状内浇道设计。浇口厚度一般为铸件壁厚的一半,为了不降低浇注速度,避免局部过热,同时保证模组的焊接强度,内浇道宽度一般比正常值大1~2倍。扁宽内浇道有利于分散金属液的引入,避免因局部过热而产生热裂纹。图6a为改进前的方案,该铸件在内浇口附近出现热裂纹。图6b将内浇道厚度减薄一半,宽度增宽一倍,热裂基本消除。

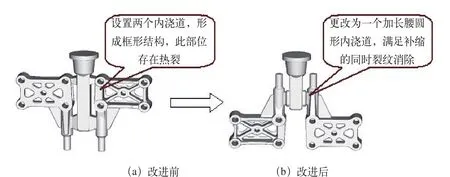

浇注系统设计应尽量避免框形结构。对于存在两个热节的精铸件一般情况下往往设计两个内浇道,于是使得铸件-内浇道-直浇道成为一个框形结构,这类结构最容易出现收缩受阻,很容易在浇口附近产生热裂,因此应尽量避免框形结构。图7为板簧下托板铸件浇注系统设计方案。图7a为改进前方案,为了铸件上下两处热节的补缩,分别设置了两个内浇道。内浇口附近过热而成为“弱点”,其收缩受铸件本身以及中间部位型壳的阻碍,“弱点”部位存在热裂。图7b更改为一个加长腰圆形内浇道,铸件翻转180°焊接。满足上下补缩的同时也缓解了原来的凝固收缩受阻,热裂消除。

图5

图6

图7

(2)铸件材质改善 选择热裂敏感性小的合金,严格控制有害元素S含量。不同铸造合金,对热烈的敏感性也不同。凡是凝固过程中收缩系数较小,凝固时形成的固相强度较高的合金,其热裂敏感性较小。

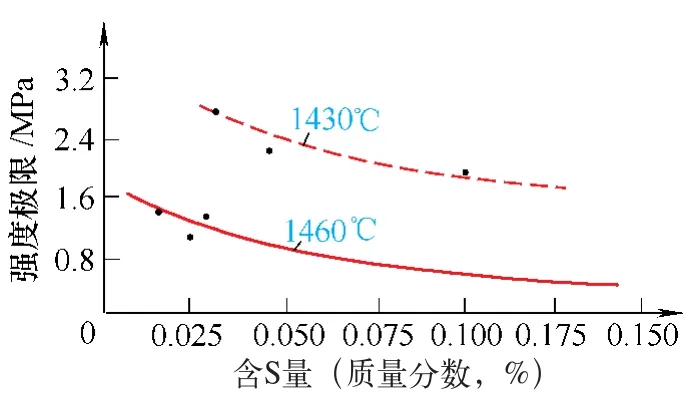

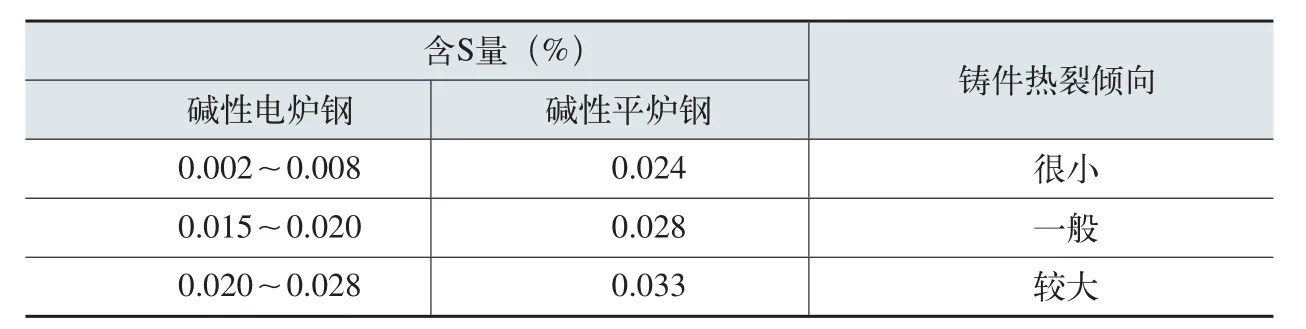

硫是钢中的有害元素。图8为不同浇注温度硫含量对钢高温强度的影响。钢在凝固时,由于硫的存在,在晶界处出现FeS和Fe的低熔点共晶,从而使钢的高温强度降低。因此含硫量高的钢,其热裂敏感性大。附表为含硫量与铸件热裂产生的关系。由表可知,含硫量高时铸件中形成热裂多。因此用稀土合金对钢液进行纯净化处理,降低钢中的含硫量是防止熔模铸钢件产生热裂的有效措施之一。

(3)低温钢液红壳浇注 有些钢种在结晶温度附近的强度极限值很低,浇注温度越高,凝固时结壳的强度越低。降低浇注温度有利于防止热裂纹的产生。但是降低浇注温度,尤其是薄壁铸件,很容易产生冷隔、浇不足等缺陷,因此在降低浇注温度的同时必须相应提高型壳温度。型壳温度提高到600℃以上还可以避开硅砂的相变膨胀,并有利于内层型壳的软化,从而减缓型壳对铸件收缩的阻碍。因此,低温钢液红壳浇注是防止热裂产生的有效措施。

3. 后工序操作工艺改善

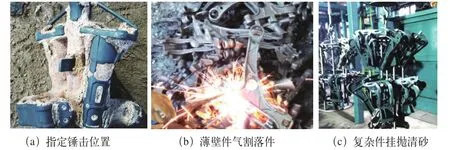

由于铸钢件的铸态组织较脆,遭受外力冲击时容易造成脆断。在铸件清砂落件阶段,不合适的操作过程都有可能使铸件在机械外力作用下产生裂纹。因此,对于不同结构的铸件采取合适的清理操作方式对预防铸件产生裂纹也同样至关重要。

对不同铸件指定锤击落件的部位,特殊铸件在浇口棒上增加焊接锤击方台,薄壁件无法实现锤击落件的采用气割、切割落件,复杂薄壁件取消滚筒抛丸而采用挂抛等方式(见图9),均能有效地减少机械外力作用产生的裂纹。

四、结语

根据铸件生产实际情况,结合裂纹产生原因的不同,通过对铸件结构优化,铸造工艺优化,以及化学成分和生产现场操作工艺等方面的调整与改善,来预防裂纹缺陷的产生,达到减少或消除裂纹缺陷的目的,不仅降低企业废品损失,也提高了铸件安全性、可靠性。由此可见,上述裂纹的改善措施在精铸行业中具有一定的参考意义。

图8 含S量对钢在结晶温度附近的强度影响

含S量与铸钢件热裂的关系

图9

[1] 许云祥,等.熔模铸钢件热裂的产生和防止[J],特种铸造及有色合金,1998,(1):22-25.

[2] 陈国桢,等.铸件缺陷和对策手册[M].北京:机械工业出版社,1996.

[3] 王文清,等.铸造工艺学[M].北京:机械工业出版社,2009.

柳建国,中国铸造协会精密铸造分会,东风精密铸造有限公司,高级工程师,主要从事铸造技术及节能减排研究工作。徐伟东,东风精密铸造有限公司。