曲轴齿轮断裂失效原因分析

2015-10-31张晓云成忠于彦峰

■张晓云,成忠,于彦峰

曲轴齿轮断裂失效原因分析

■张晓云,成忠,于彦峰

我公司生产的某型船用柴油机曲轴齿轮图样要求材料牌号为12CrNi3A GB/T3077—1999,渗碳层深度0.9~1.3mm(工艺渗层深度1.1~1.5mm),渗碳层硬度58~61HRC。

该零件的加工工艺过程为:原材料进厂检验→下料→锻造齿坯→齿坯加工→滚齿→齿形几何精度检验→渗碳→去碳层→淬火及回火→齿形精加工+磨齿形→清理轮齿、防锈和包装。由于仅保留齿面的碳层,因此该齿轮齿面硬度高,心部综合力学性能好。该齿轮使用约100h后,产生齿轮断齿事故,断齿断口及未断裂齿宏观形貌如图1所示,对断齿齿轮进行无损检测后发现有些(未断裂)齿的齿面存在裂纹(见图2)。

1.材料分析

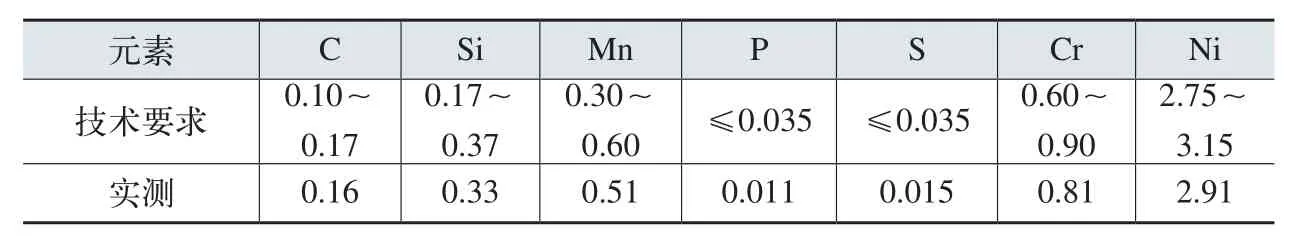

原材料为12CrNi3A,具体化学成分见附表。

2. 试验过程与结果

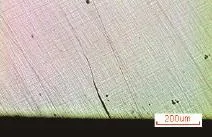

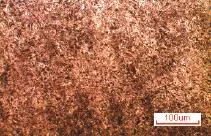

断口形貌分析:该齿轮3个相连的齿都从齿面节圆附近开裂,向另一齿面的齿根和齿宽方向扩展,最终断裂,裂纹形貌见图3、图4。

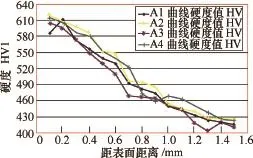

用硬度法检测渗碳层深度(见图5)及硬化层曲线(见图6)。可见,硬化层深:有裂纹齿面一侧0.73m m,另一侧0.75m m;无裂纹齿面一侧0.78mm,另一侧0.81mm。硬度检测:有裂纹齿面硬度为56.3HRC、56.7HRC;无裂纹齿顶硬度为56.5HRC、56.2HRC。硬度及层深均不满足图样要求。

图1 断齿断口及未断裂齿宏观形貌

图2 未断轮齿齿面着色检测,可见渗透显示的位置与分布

图3 未经腐蚀的裂纹形貌

图4 腐蚀后的裂纹形貌

图5 层深检测

图6 硬化层曲线

12CrNi3A化学成分(质量分数) (%)

3. 结语

由图可以看出断面有油污,清理后呈灰色,齿断于节圆附近,断口上可见到明显的疲劳沟线和疲劳弧线。齿轮在啮合过程中,节圆部位主要承受周期性压应力和滚动(或滑动)引起的切应力作用,是应力比较集中的部位,该部位容易产生疲劳裂纹源。此外,由于渗碳层深度不足,导致零件表面硬度偏低,在高循环应力作用下,疲劳裂纹形成后沿齿宽方向(渗碳层)快速扩展,最终在齿上形成浅而长的疲劳裂纹,导致齿轮断裂失效。

张晓云、成忠、于彦峰,陕西柴油机重工有限公司工艺研究所。