电解加工中电解液对钛合金TC4型面加工质量的影响研究

2015-10-31孙宇博丘珍珍

孙宇博,丘珍珍

(中国民航大学天津市民用航空器适航与维修重点实验室,天津300300)

电解加工中电解液对钛合金TC4型面加工质量的影响研究

孙宇博,丘珍珍

(中国民航大学天津市民用航空器适航与维修重点实验室,天津300300)

研究了电解加工中不同组分电解液对钛合金TC4工件表面成形质量的影响。通过试验对比分析得出:在质量分数15%NaBr+10%NaCl电解液中,电解加工TC4试样可获得较好的表面质量,加工表面光滑且有金属光泽,表面粗糙度为Ra1.421μm;同时,不同组分电解液对加工工件亚表面层的影响均不大。研究结果为民航发动机钛合金制的零部件维修提供了技术储备。

电解加工;钛合金TC4;电解液

钛合金具有强度高、耐蚀性好、耐高温等特性,是航空发动机核心零部件的主要材料之一。它属于难切削材料,故以传统机加工的铣削技术加工其型面会增大刀具损耗,且加工难度较高,还易造成工件表面烧伤、加工变形及残余应力过大等不良影响,这会影响航空发动机运行的稳定性及安全性。

电解加工是基于电化学过程的阳极溶解原理,借助预先制备成形的特殊阴极将工件按一定的形状和尺寸加工成形的工艺方法[1-2]。其采用的工具阴极与工件以非接触方式进行加工,能有效避免传统机加工带来的二次损伤。近年来,电解加工技术已逐步应用于小型精密零件加工领域。Kim采用微细电解加工技术加工出微细群孔、窄槽、微棱柱等结构[3]。徐惠宇等在超短脉冲电解加工的基础上,采取工具往复运动方式及用微棒状电极仿造数控铣削方式,在镍板上电解加工出复杂的几何轮廓[4],并制造出扫描探针显微镜针尖和微细电火花、微细冲压加工所需的微细棒状工具。

本文通过试验研究了不同组分电解液对钛合金TC4型面加工质量的影响。由于钛合金具有自钝化特性,表面易形成钝化膜,且具有强保护特点,因此,针对电解加工表面钝化膜的蚀除,电解液成分及其浓度是评价电解加工表面质量的关键因素。

1 电解加工试验方案

试样在电解加工试验前均需进行表面打磨处理,用砂纸打磨到1500#,使其表面光滑平整,无明显划痕;再用酒精擦拭去除表面油迹污渍,在室温环境中自然干燥。电解加工后,需用去离子水冲洗试样表面,去除电解加工腐蚀产物,在室温环境中自然干燥后,方可测定其表面质量。

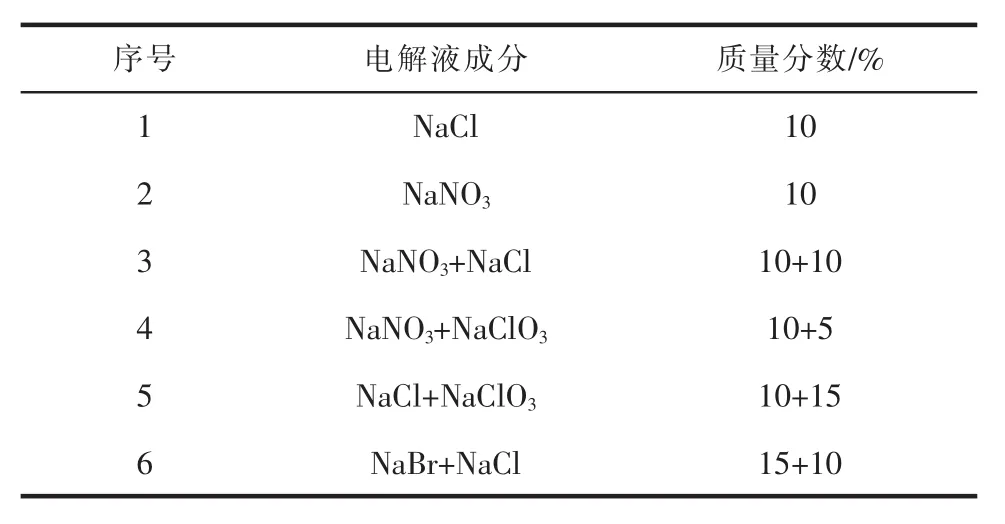

试验共设计了6种电解液,其成分见表1。电解工艺参数为:电流密度20~50 A/cm2,电源输出频率25 Hz,加工时间5~60 s。试样加工表面质量测定方法为:用激光共聚焦显微镜测定表面形貌及表面粗糙度;用显微硬度计测量表面硬度,确定是否存在亚表面受扰材料层。

表1 钛合金TC4电解加工用电解液成分

2 试验结果分析

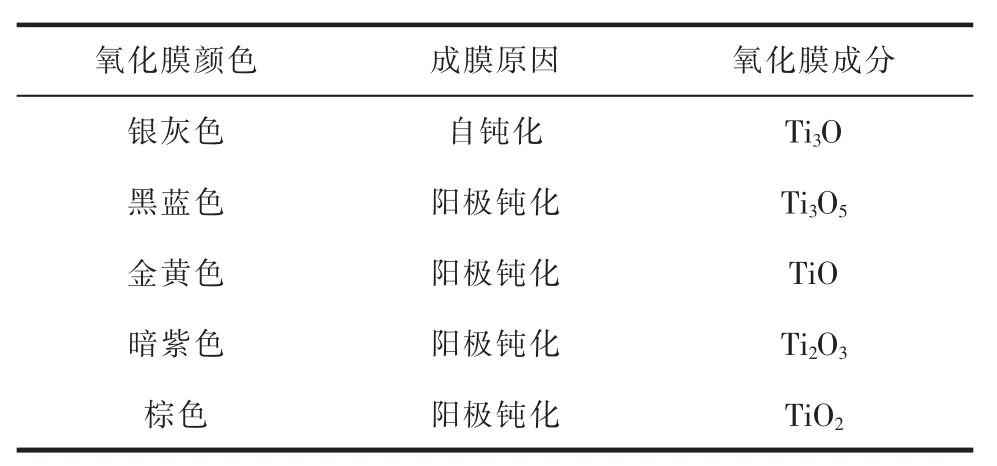

2.1 钛合金表面氧化膜的构成

当钛合金裸露在含氧溶液或空气中时,极易被氧化而形成一层氧化物保护膜覆盖于金属表面,从而导致金属的化学性质变得不活泼而成为钝化状态,这就是钛合金的自钝化特性。电解加工钛合金时,钛合金阳极表面在自钝化膜的基础上进一步被氧化成不同价态的氧化物保护膜,即阳极钝化膜,使其钝性进一步加强,这就是钛合金的阳极钝化特性[4]。经X射线光电子能谱分析表明,阳极钝化膜是包含各种价态的钛的氧化物,如Ti3O5、TiO、Ti2O3、TiO2,且不同氧化物的多层结构没有明显的分界线。根据能谱结果获得的钛合金电解加工表面氧化膜的种类及成分见表2。

表2 钛合金表面氧化膜的种类及成分

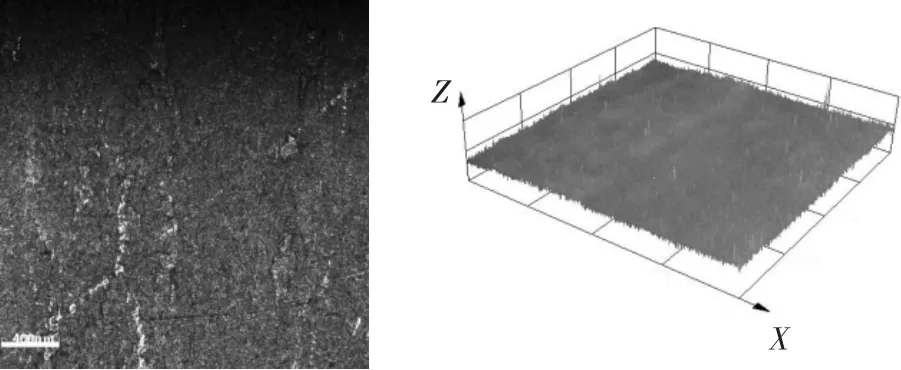

2.2 未电解加工的试样表面形貌特征

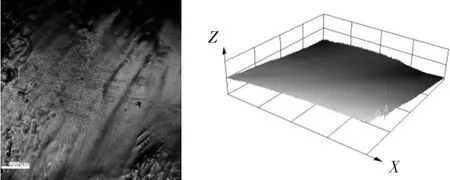

未电解加工的试样表面形貌特征见图1,能清晰地发现试样表面有打磨造成的微划痕,选定区域的平均表面粗糙度值为Ra3.122μm。

图1 未电解加工的试样表面形貌特征

2.3 不同浓度电解液的电解加工结果及分析

(1)质量分数10%NaCl溶液

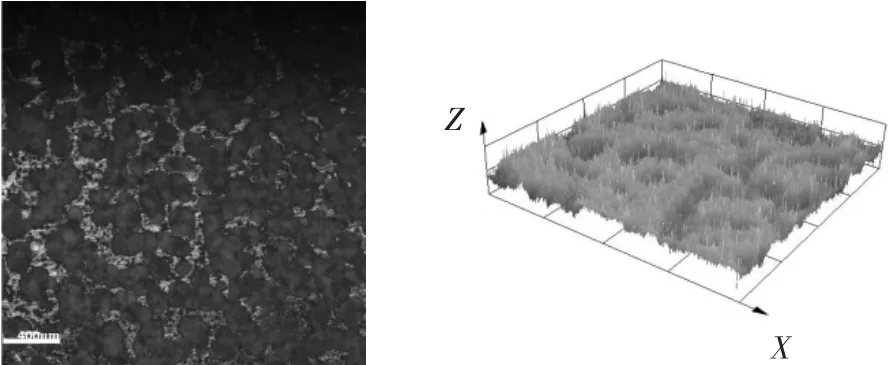

图2是用质量分数10%NaCl电解液电解加工TC4得到的试样表面形貌特征。可看出,银灰色膜是自钝化氧化膜,说明钛合金表面的自钝化膜在Cl-的点蚀作用下,电解液不断地由表面向内部渗透,裸露的钛合金表面快速形成新的自钝化膜后,又在Cl-的作用下形成新的点蚀坑,从而形成麻点很多的加工表面。从图中还可得知,加工表面复制精度较好,平均表面粗糙度值为Ra3.281μm,与未电解加工的试样相差不大;而表面粗糙度值略有增大主要是因表面点蚀严重所致。

图2 10%NaCl电解液加工的试样表面形貌特征

(2)质量分数10%NaNO3溶液

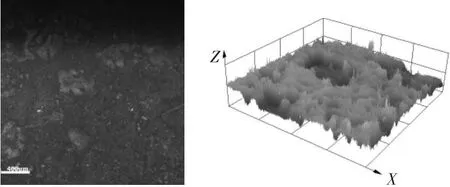

图3是用质量分数10%NaNO3电解液电解加工TC4得到的试样表面形貌特征。可看出,试样表面呈蓝紫色,局部的暗紫膜和少量黑色膜表明加工表面是以Ti2O3和Ti3O5为主的阳极钝化膜,且表面麻点很多,说明该电解液无法有效去除加工表面的钝化膜,阻碍了电解加工的进行。从图中还可得知,加工表面凹凸不平,平均表面粗糙度值为Ra6.746 μm,与前述相比明显增大,说明该电解液影响了电解加工阳极表面的复制精度。

图3 10%NaNO3电解液加工的试样表面形貌特征

(3)质量分数10%NaNO3+10%NaCl溶液

图4是用质量分数10%NaNO3+10%NaCl电解液电解加工TC4得到的试样表面形貌特征。可看出,加工表面呈棕色、蚀除凹坑直径大、有不规则的黑色氧化膜、出现杂散腐蚀现象、无金属光泽,且加工表面是以TiO2和Ti3O5为主的氧化膜。与质量分数10%NaCl电解液加工相比,表面点蚀情况得以缓解,但能明显看出表面凹坑形貌,平均表面粗糙度值达Ra10.594μm,说明该电解液造成加工区域不均匀,阳极型面复制精度很差。

图4 10%NaNO3+10%NaCl电解液加工的试样表面形貌特征

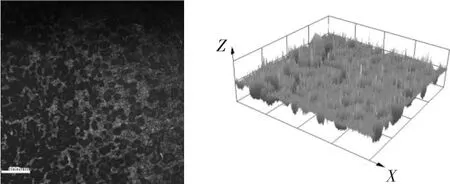

(4)质量分数10%NaNO3+5%NaClO3溶液

图5是用质量分数10%NaNO3+5%NaClO3电解液电解加工TC4得到的试样表面形貌特征。可看出,加工表面呈蓝色氧化膜,表明是以Ti3O5为主的阳极钝化膜,且表面杂散腐蚀严重。与质量分数10 %NaNO3电解液加工相比,添加NaClO3可促使更多的Ti2O3转变为Ti3O5,使加工表面呈蓝色阳极钝化膜。从图中还可得知,平均表面粗糙度值为Ra10.575μm,加工区域不平整,阳极型面复制精度不高。

图5 10%NaNO3+5%NaClO3电解液加工的试样表面形貌特征

(5)质量分数10%NaCl+15%NaClO3溶液

图6是用质量分数10%NaCl+15%NaClO3电解液电解加工TC4得到的试样表面形貌特征。可看出,加工表面呈黑色氧化膜,且有少量金黄色氧化膜,表明加工区域是以Ti3O5和TiO为主的阳极钝化膜,仍未出现裸露的钛合金金属表面。由图还可得知,表面极不平整,平均表面粗糙度值为Ra7.372 μm,阳极型面复制精度不高。

图6 10%NaCl+15%NaClO3电解液加工的试样表面形貌特征

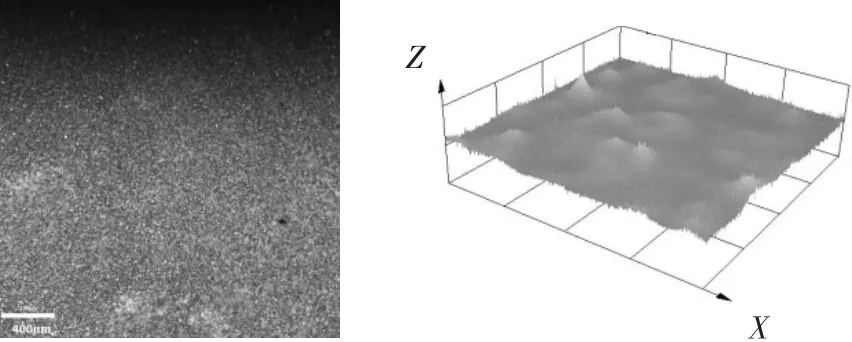

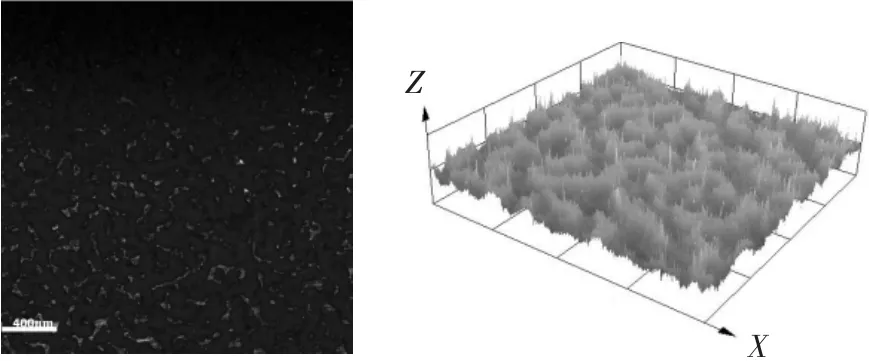

(6)质量分数15%NaBr+10%NaCl溶液

图7是用质量分数15%NaBr+10%NaCl电解液电解加工TC4得到的试样表面形貌特征。可看出,表面点蚀较少,且呈现金属光泽,说明该电解液可有效去除钛合金表面的自钝化膜和阳极钝化膜;但电解液流痕纹路清晰可见。通常,流痕纹路大多产生于裸露的金属表面,在有氧化膜的金属表面会以杂散腐蚀特征出现,由此可说明该电解液能提高电解加工效率。而流痕纹路的问题主要是由于电解液出口压力及流场分布不均匀所造成的,在后续试验过程中,可通过调整电解液出口压力及分析流场分布来解决此问题。由图还可知,局部加工区域表面光滑平整,平均表面粗糙度值达Ra1.5μm以下,比原始试样降低2倍,达到了很好的加工效果。

图7 15%NaBr+10%NaCl电解液加工的试样表面形貌特征

经上述试验发现,Cl-的点蚀作用明显,无法得到光滑平整的加工表面;Br-也属于活性离子,且其活性比Cl-大;在Br-和Br-+Cl-的复合电解液中,钛合金的溶解性能比在Cl-单组分电解液中效果好。NO3-和ClO3-属于钝化离子,在阳极工件表面起氧化、钝化作用;在NO3-、ClO3-的电解液中,钛合金会受到阳极钝化膜的干扰进行活化溶解,加工表面凹凸不平且粗糙,凹处呈活化态,凸处为阳极钝化膜。因此,单组分的电解液无法得到高质量的电解加工表面,而复合电解液中的钝性和活性阴离子有相互补偿作用,极易达到均匀活化溶解或均匀超钝化溶解状态,且合适的配比能使电解液达到更优的加工性能。

2.4 硬度分析

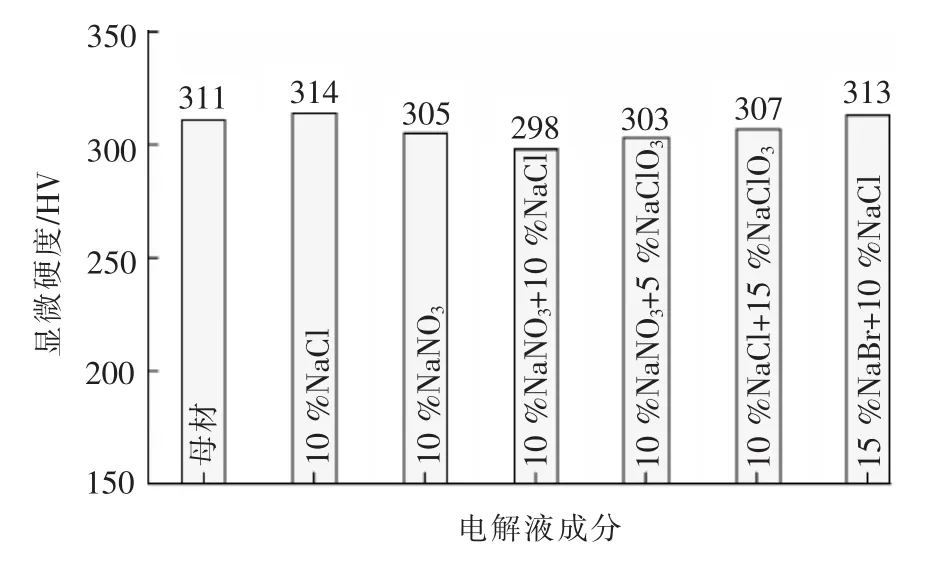

硬度分析试验主要考察电解加工后的工件亚表面是否有受扰材料区。分析发现,各组分电解液电解加工后的试件表面硬度基本在310 HV左右(图8),说明电解加工对亚表面区域的影响不是很大。质量分数10%NaNO3+10%NaCl电解液加工后的工件表面硬度为298 HV,主要是由于加工表面粗糙度值太大、表面凹凸不平所致。后期仍需通过其他检测手段进一步了解亚表面的质量情况。

图8 各组分电解液加工的工件表面显微硬度

3 结论

(1)质量分数15%NaBr+10%NaCl电解液能有效去除钛合金TC4表面的钝化膜,得到光滑平整、具有金属光泽的加工表面,表面粗糙度值达Ra1.421μm,且工件表面硬度基本不变。

(2)Br-、Cl-的电解液能有效溶解钛合金TC4表面的钝化膜;NO3-、ClO3-属于钝化离子,能促使工件表面起氧化、钝化反应。

(3)电解加工后的工件硬度基本不变,推测工件亚表面无电解加工受扰材料区。

(4)试验过程中,工件表面的流痕纹路主要是流场分布及电解液流速不当引起的,后期可通过流场与电流分布模拟以及电解液出口压力和流速的调整来解决此问题。

[1]徐家文,赵建社.航空发动机整体构件特种加工新技术[M].北京:国防工业出版社,2011.

[2]范植坚,李新忠,王天诚.电解加工与复合电解加工[M].北京:国防工业出版社,2008.

[3]Kim B H,Na CW,Lee Y S,et al.Micro electrochemical machining of 3Dmicro structure using dilute sulfuric acid[J].CIRP Annals-Manufacturing Technology,2005,54(1):191-194.

[4]徐惠宇,朱荻.微细群缝的精密电解加工研究[J].中国机械工程,2004,15(21):1912-1915.

Study on Influence of Electrolyte on Surface Quality of TC4W orkpiece in Electrochem ical M achining

Sun Yubo,Qiu Zhenzhen

(Tianjin Key Laboratory of Civil Aircraft Airworthiness and Maintenance,Civil Aviation University of China,Tianjin 300300,China)

The influences of different components of electrolyte on the surface quality of TC4 workpiece in electrochemicalmachining are studied.The experiments and their analysis show that in the 15%NaBr+10%NaCl,electrochemicalmachined TC4 sample have better surface quality,machined surface is smooth and have lustre of metal,surface roughness is in Ra1.421μm.Meanwhile,the influences of distinct electrolyte are low on the surface quality.The results provide the technology reserves for themaintenance of titanium alloy parts in civil aviation engine.

electrochemicalmachining;TC4 titanium alloy;electrolyte

TG662

A

1009-279X(2015)05-0031-04

2015-07-24

中央高校基本科研业务费资助项目(3122015L002)

孙宇博,男,1983年生,研究实习员。