薄壁盲孔的车削方法探索

2015-10-31吴馨翟明恩

吴馨 翟明恩

(遵义市梅岭电源有限公司,贵州遵义 563002)

薄壁盲孔的车削方法探索

吴馨 翟明恩

(遵义市梅岭电源有限公司,贵州遵义 563002)

在企业生产过程中,孔的加工非常普遍,要求不高的通孔,加工很容易,可以根据零件的结构选用车床,铣床或钻床就可以完成。而对于普通盲孔的加工,用钳工钻孔的方法,是很容易完成的。但是要在薄壁上,加工一个盲孔,用普通的加工方法就不是一件容易的事。尤其是对不锈钢这样难加工的材料,要完成薄壁盲孔的加工更不容易。本文对在薄壁上加工盲孔的方法进行了探索及在加工过程中要注意的问题,并提出了设计方法的改进。

工艺规程 刀具 盲孔 工艺试验

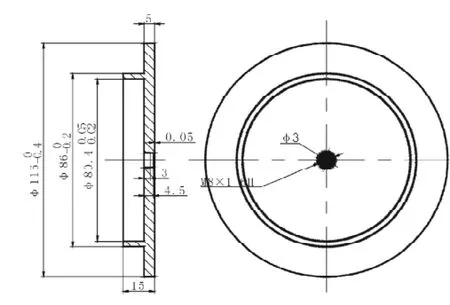

图1所示为圆盘类零件,零件外形及φ80.4+0.05 +0.02的内孔、螺纹等要素,用普通的车削加工方法就可以完成。但是,要求在零件的底部厚0.5mm的面上,加工一个φ3的盲孔,保证底厚尺寸0.05mm。这用常规孔的钳工钻孔加工方法是无法完成的,而且用普通的车削方法,同样无法保证零件的设计要求。本文在生产实践中对该零件的这一结构要素的加工方法进行了探索。

1 工艺规程

该零件的材料为1Cr18Ni9Ti不锈钢,要加工φ3的盲孔,必须首先加工零件的其他结构要素。而零件其他要素对φ3的盲孔的加工,产生直接的影响。根据零件材料及零件的结构特点和使用要求对该零件外形、φ80.4+0.05 +0.02及M8×1-6H×3的螺纹加工的工艺规程是:

1.1粗车

图1 圆盘类零件结构图

图2 零件粗车后的形状

(1)车床为C620普通车床。(2)刀具的确定,用图3所示的外圆车刀。(3)刀具选用YG8硬质合金材料,没有选用YT类硬质合金材料,主要是该不锈钢中含有Ti,而YT类硬质合金材料中也含有Ti,这样同种元素之间会发生亲和力而出现粘刀现象,当切削温度高,摩擦系数大,就加剧了刀具的磨损。刀具的几何尺寸如表1所示。(4)切削参数的确定,车床主轴转速n=230 r/min,走刀量S=0.8 mm/r,吃刀深度t=3mm。(5)量具的确定,游标卡尺125×0.02。通过粗车车掉毛坯余量后,留2mm的精加工余量,粗车后的零件如图2所示。

1.2精车

(1)车床为C616普通车床和数控车床。(2)刀具的确定,用图3所示的外圆车刀和内孔镗刀。精车外圆车刀的几何形状与粗车外圆车刀一致,但几何尺寸不同。刀具的几何尺寸如表1所示。(3)刀具选用YG8硬质合金材料。(4)切削参数的确定,车床主轴转速n=200 r/ min,走刀量S=0.2 mm/r,吃刀深度t=0.3mm。(5)量具的确定,游标卡尺125×0.02。

图3 零件外圆车刀

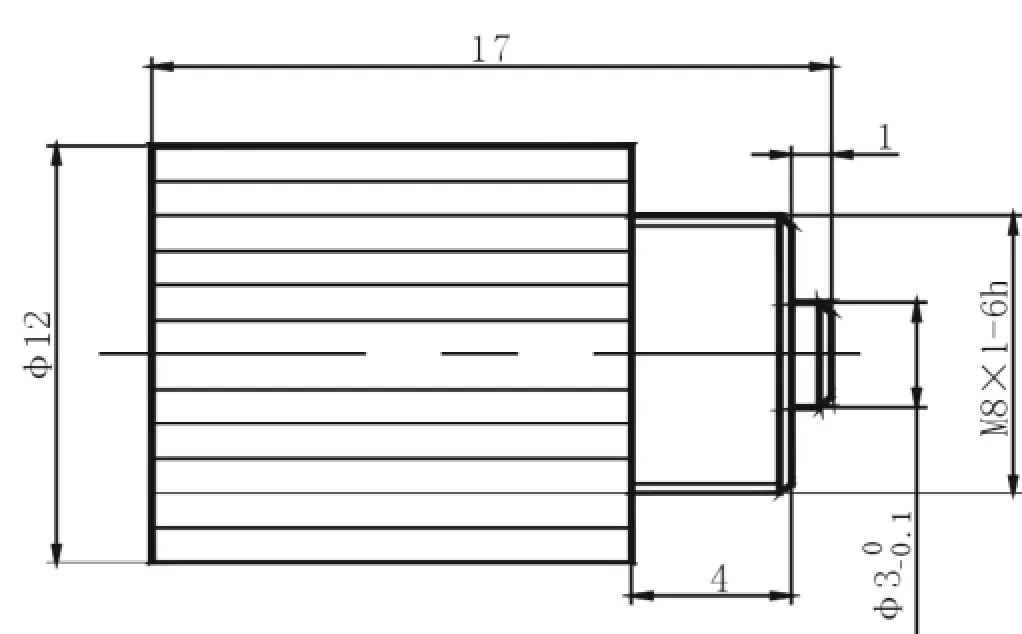

图4 零件的堵头

图5 改进后的零件堵头

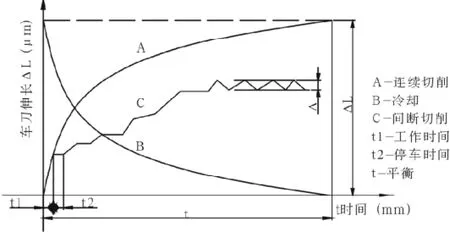

图6 道具的热伸长

1.3内孔加工

内孔的加工方法是用φ45的钻头钻孔,底部留0.5mm的余量,然后用镗刀加工到要求的尺寸φ80.4+0.05 +0.02×10。螺纹M8× 1-6H×3的加工是由数控车床来完成的。因为普通车床不容易控制螺纹深度,以致将螺纹底面撞伤,无法进行后续加工。

1.4螺纹M8×1-6H×3的加工方法有两种

第一种方法是用丝锥M8×1-6H攻螺纹,攻螺纹时用含油乳化液,另在丝锥上蘸涂豆油,效果良好;丝锥的前角γ=15-20°。

在普通车床攻丝时,尾架顶尖的推力要均匀,否则会损坏丝锥,尾架采用弹簧死顶尖扶正和辅助进给,效果好;丝锥折断在工件中时,可用电火花或硝酸腐蚀丝锥。硝酸腐蚀丝锥是因为不锈钢耐酸,故螺纹可保证完好无损。

第二种加工方法是车削,车削螺纹选择的是硬质合金刀YG8。n=955-600rpm,吃刀深度t=0.15-0.25mm。车削螺纹时,切削速度为2-7m/min。

2 盲孔φ3的加工

通过上述工艺规程,把零件外形加工完成。现在要加工φ3的盲孔,保证零件的底厚为0.05mm。这一尺寸的要求,用常规的加工方法是无法完成的。首先,钳工用钻孔的方法操作,因为普通平底钻头的钻尖,最少有0.5mm,而且人工无法控制这一深度,并且0.05mm厚的薄壁已没有强度可言,就是钻头的惯性也会将底部击穿,所以钳工加工是不能考虑的。其次是在普通车床上钻孔,和钳工存在同样的问题。最后的方法就只有车削镗孔和电火花加工了。但是作为普通车床,其精度都有0.02mm;刀具在加工中的热伸缩量有0.03mm-0.05mm;装夹误差;零件的误差等,要保证最后的0.05mm是很困难的。所以,选择的工艺方法,就要通过工艺试验来进行验证。

3 工艺试验

图7 改进后的零件结构图

这次对φ3孔底厚尺寸0.05mm进行了两种方法的工艺试验:电火花加工和车削加工。

3.1电火花加工工艺试验

这一方法是在零件精车后进行的。由于刀具热涨冷缩,在加工底面时,会存在零件边上高中间低的现象,这就要求把零件的底面用磨床磨平,平面度0.01mm,然后用铜电极电火花加工φ3的孔。加工的结果是第一件底部被电流击穿。考虑到可能是电流太大,第二件将电流调到最小,用同样的方法加工,零件底部还是被击穿而失败。

失败的原因分析:根据电火花加工的原理,通常认为,电火花加工中电极材料的蚀除过程是火花放电时的电场力、磁力、热力、流体动力、电化学及胶体化学等综合作用的过程。当脉冲电压施加到工具与工件电极之间时,极间介质被击穿并形成一个极为细小的放电通道。由于放电通道中电子和离子受到放电时的电磁力和周围液体介质的压缩,因此其截面积很小,通道中的电流密度极大。通道中的介质以等离子体状态存在,其离子与电子的数量几乎相等,因此,该通道是电的良导体并呈电中性。在极间电场作用下,通道中的正离子与电子高速地向阴极和阳极运动并发生剧烈碰撞,从而在放电通道中产生大量的热量;同时,阳极和阴极表面分别受到电子流和离子流的高速冲击,动能也转换为热能,在电极放电点表面产生大量的热,整个放电通道形成一个瞬时热源,其温度可达10000℃左右。这一热源足可以使参与放电的电极材料表面局部熔化和气化蒸发。由于这一加热过程一般只有10-4-10-7s,因此金属的熔化、气化以及介质的汽化都具有明显的爆炸特征,爆炸力将熔化和气化的金属抛入周围的工作液介质中,在电极表面上就形成了蚀除凹坑使零件上该点的金属材料迅速熔化和汽化,并在放电爆炸力的作用下,把熔化了的金属抛出。从电火花加工的原理中可知,在加工过程中,放电区相当于一个瞬时热源,由于温度在10000℃以上,所以,当φ3孔的壁厚在达到0.05mm时,由于温度太高而熔化击穿底部。因此电火花加工该孔的方法不可行。

3.2车削加工工艺试验

由于电火花加工该孔的工艺试验失败,所以只有寻求车削加工的方法来加工。

(1)在粗加工时,考虑到孔的底面厚度太薄,端面留φ20×1的外圆台阶(如图2),以增加强度,然后用数控车床镗出φ3×0.45的平底孔。普通车床车掉φ20×1的余量。在进行本道工艺试验时,在零件壁厚达到0.5mm时,就无法继续加工下去。因为这时壁厚变形让刀而无法切削。因此采用图4的堵头以增加壁厚的强度。但是,即使这样,当车掉φ20×1的余量在壁厚还有0.1mm时,零件的底面就被车穿了。经过分析认为,是由于螺纹连接有间隙在端面余量逐渐减少的时候,就会发生松动及工艺系统的变形误差造成的工艺试验失败。然后对堵头进行改进设计,把堵头和压紧螺母分开成两零件,如图5所示,不能成为一体。这样在压紧螺母压紧堵头时,由于弹性变形,只要拧紧力合理,就不会产生松动。吃刀深度t在开始的两刀t=0.3mm,随着余量的不断减少,t值取0.02mm。用这种方法加工成功了。

(2)是在精车时在端面留出0.3的磨削余量,然后用磨床把端面磨平,平面度公差0.01mm,在普通车床上镗出φ3的孔,保证底面厚度0.05mm。增加磨床是因为端面必须要平,精车后零件的端面情况是边上高,中间低,所以基准不准确,镗孔时就会车坏零件。这一方法在装夹零件时,底面与安装的顶板必须要平,而且贴合要好,因为顶板具有增加零件底面强度的作用。同时要考虑到刀具热变形的影响。所以用这种方法加工成功了。

刀具热变形的影响是:虽然在切削过程中产生的热量,大部分被切屑带走,传入刀具的热量只占20%左右。但是刀具工作部分体积小,热容量有限,因此其切削区域可达到很高的温度。刀具的热伸长在切削初期增长很快随后逐渐减慢,因此对加工精度的影响在加工初期尤为严重。如图6所示,经过约10min左右,达到热平衡状态,刀具不再伸长,这时伸长量为0.03-0.05mm。这道工序加工的尺寸是0.05mm,刀具伸长量的影响是显而易见的。通常情况下,刀具的切削工作是间断的,如果切削时间和停歇时间安排合理,刀具的伸长和缩短逐渐趋于平衡,此时对尺寸精度的影响就不明显了。减小刀具热变形的措施是合理选择刀具的几何参数,采用充分的切削液。

4 结论及建议

通过对该零件的工艺试验和实际生产中的结果来看,用车削方法加工0.05mm薄壁是可行的。但是,由于工艺系统的误差,刀具的热变形,导致加工时,保证该尺寸比较困难,报废率达到20%至30%。所以为了降低成本,建议把该零件进行改进设计如图7所示,即是将φ3的孔加工成通孔,在安装座的底面车一台阶孔(φ10到φ20左右),深0.05+0.020mm,然后在用0.05mm厚的不锈钢带,加工一个堵片,堵片的尺寸为(φ10-φ20)×0.05mm,用激光焊接的方式,把堵片焊接在零件本体的台阶孔上即可。

[1]孟少农.机械加工工艺手册.

[2]李洪.机械加工工艺手册.

[3]陈榕林,陆同理主编 新编机械设计与制造禁忌手册.