基于MSVM的多品种小批量动态过程在线质量智能诊断

2015-10-29刘玉敏周昊飞

刘玉敏 周昊飞

郑州大学,郑州,450001

基于MSVM的多品种小批量动态过程在线质量智能诊断

刘玉敏周昊飞

郑州大学,郑州,450001

提出了基于多分类支持向量机(MSVM)的多品种、小批量动态过程在线质量智能诊断方法。离线训练时,提取异常模式仿真数据的小波重构特征,对MSVM识别和估计模型进行训练和测试,同时建立异常因素诊断库;在线诊断时,对“监控窗口”数据特征的过程模式及参数进行识别与估计,而后利用异常因素诊断库实现对多品种、小批量动态过程实时在线智能诊断。某精密轴加工过程实例验证了该智能诊断方法的有效性。

多品种小批量;质量异常模式;小波重构;分类支持向量机(MSVM);在线智能诊断

0 引言

随着市场竞争的加剧、顾客个性化需求程度的不断提升,众多制造型企业的生产方式已由大批量、规模化逐渐向多品种、小批量动态化转变[1-2]。多品种、小批量生产因产品数量少、生命周期短等特点对动态过程稳定性的要求更高[3],若未及时发现并消除其动态过程中出现的质量异常波动,会导致整批产品的返修甚至报废。因此,如何及时准确地诊断多品种、小批量动态过程运行状态,对及时调整生产过程、提高企业经济效益具有重要的现实意义。

目前,国内外学者关于动态过程智能诊断的研究多集中于基于特征提取的控制图模式识别研究,应用的特征主要有统计特征[4]、小波分解特征[5-6]和形状特征[7-8]等。Vahid等[9]抽取离散小波分解近似系数,建立了基于小波分解特征的多分类支持向量机(multi support vector machine,MSVM)识别模型。Ata等[10]提出小波包分解与径向基(RBF)神经网络相结合的识别方法。Vahid等[11]采用统计特征和形状特征相结合的MSVM识别模型对控制图异常模式进行识别。这类研究大多通过提取不同的数据特征来提升分类器的整体识别效率。然而,导致过程质量异常的因素众多,不同的异常因素可能会产生相同的控制图异常模式。而异常模式中的参数往往反映过程质量异常的程度,异常模式的参数估计恰恰是异常原因诊断的关键。乐清洪等[12]基于局部有监督特征映射(RSFM)网络提出了控制图在线智能诊断分析系统框架。吴少雄[13]基于小波概率神经网络提出了统计过程智能诊断系统。它们均是基于神经网络(ANN)分类器构建的控制图在线智能诊断系统,通常在大量训练样本数据下具有较好的识别能力,适用于大批量生产过程的质量智能诊断。然而,多品种、小批量动态过程往往因样本数据量较少而难以构建控制图,且常规控制图对小波动监控能力不足[14],使得上述控制图在线质量智能诊断具有一定的局限性。因此,如何选取适用于小样本的数据特征和分类器已成为多品种、小批量动态过程在线质量智能诊断的核心问题。

多品种、小批量动态过程中实时测量值形成的动态数据流呈现出上升、下降、向下阶跃、周期变化等变化趋势时,表明该动态过程处于质量异常状况[15]。小波重构在不减少原始数据量的前提下,通过去除噪声能更好地显示原始数据的变化特性[16],且支持向量机(SVM)通过核函数映射能有效地解决小样本的非线性模式分类问题[17]。因此,本文提出了基于MSVM的多品种、小批量动态过程在线质量智能诊断框架。离线训练时,提取质量异常模式仿真数据的小波重构特征,分别对MSVM异常模式识别模型和参数估计模型进行训练与测试,同时依据实际生产过程中经验知识建立异常因素诊断库。在线诊断时,对“监控窗口”数据特征的过程模式及参数进行识别和估计,把估计值与异常因素诊断库中的参数值进行匹配,对多品种、小批量动态过程运行状态进行在线智能诊断。最后,以某精密轴加工过程为实例,验证了该智能诊断方法的有效性。

1 基于MSVM的在线质量智能诊断框架

为了对多品种、小批量生产过程进行在线质量智能诊断,本文提出了基于MSVM的在线质量智能诊断框架,如图1所示。该框架将多品种、小批量动态过程质量智能诊断划分为质量异常模式识别、异常模式参数估计和在线过程诊断与调整三个阶段。

图1 基于MSVM的在线质量智能诊断框架

由于多品种、小批量过程实时获得的测量值具有类型多、同一类测量值数据少的特点,因此,在线监控时本文首先利用基于公差法标准变换将不同类型的实测数据标准化,而后对标准化后的动态数据流进行在线监控及诊断,具体的质量智能诊断步骤如下:

(1)采用公差法对实测数据进行标准化,计算公式如下:

(1)

式中,Sij为第i批产品中第j个测量值转化后的标准值;Xij为第i批产品中第j个产品质量特性的测量值;Dij为第i批产品中第j个产品质量特性的设计目标值;Tij为第i批产品中第j个产品的设计公差。

(2)阶段Ⅰ、阶段Ⅱ离线训练及测试。首先利用蒙特卡罗方法仿真各种待识别、待估计的异常模式训练、测试样本,而后提取训练、测试样本的小波重构特征,采用小波重构特征对MSVM进行训练及测试。

(3)阶段Ⅲ异常因素诊断库的建立。依据实际生产过程中实例知识和经验知识,建立过程异常因素与异常模式参数对应的异因诊断库。

(4)在线监控。通过移动“监控窗口”读取动态数据流,在阶段Ⅰ中识别当前监控窗口中动态数据流的质量模式。若为异常模式,则进入阶段Ⅱ对异常模式的参数进行估计。否则,监控窗口向后移动取值再次进行异常模式识别。

(5)在线诊断与调整。当监控窗口出现异常模式时,把阶段Ⅱ估计值与异常因素诊断库中的参数值进行匹配,查明导致过程异常的原因,而后对加工参数进行及时调整或对生产设备进行补偿控制,使动态过程重新处于稳定状态。

2 基于小波重构的MSVM质量异常模式识别

2.1特征提取

当实时测量数值标准化后,即可对其形成的动态数据流进行连续监控,但动态数据流中仍包含有大量的噪声。这些由生产过程中不可消除的随机因素导致的噪声在一定程度上干扰动态数据流的整体变化趋势。为了有效地去除动态数据流中的噪声,且不破坏动态数据流的整体变化趋势,对由标准化数据Sij构成的动态数据流S(t)进行一维离散小波分解及重构,如图2所示。

图2 一维离散小波分解与重构

图2中一维离散小波分解(DWT)通过高通h[n]、低通g[n]滤波器把动态数据流S(t)分解为高频细节部分和低频近似部分,设P0S=S,第j层上的DWT的公式如下:

(2)

j=1,2,…,L;k=0,1,2,…,N/2j-1

式中,cAj为低频近似系数;cDj为高频细节系数;N为动态数据流S(t)的长度;L为分解层数;ψ(t)为小波基函数;φ(t)为尺度函数。

经过L层DWT后,动态数据流S(t)中的噪声主要分布在高频细节部分中,而S(t)的主要信息分布在低频部分,故依据下式:

(3)

(4)

分别抽取L层小波分解的低频近似系数cAL和各层高频细节系数cDj。而后,采用L层小波分解的低频近似系数cAL和各层高频细节系数cDj对S(t)进行重构,形成重构后的数据特征Sc(t):

(5)

2.2MSVM模式识别

SVM采用核函数的方法,将线性不可分的数据映射到高维空间,而后寻找最优分类面来解决线性不可分的两分类问题[5-6]。由SVM的分类原理可知,单个SVM仅能解决线性不可分的两分类问题,对于质量异常模式识别这种多分类问题,需要采用多分类支持向量机(MSVM)进行识别。常用的构建MSVM的分类方法主要有一对其余(O-V-P)、一对一(O-V-O)和一半对一半(H-A-H)等几种[17],但它们与实际的质量诊断流程均有一定的偏差。本文结合过程质量诊断的实际流程及小波重构后各种异常模式的变化特性,建立了过程质量模式MSVM识别方法。由于实际生产过程中大多为正常状态,故首先采用SVM1把正常模式与其他5种异常模式进行区分;由于小波重构后的周期模式的变化特性明显与另外4种模式不同,故采用 SVM2把周期异常模式与另外4种异常模式进行区分;由于上升、向上阶跃模式均为向上变化,下降、向下阶跃模式均为向下变化,故采用SVM3把上升、向上阶跃与下降、向下阶跃异常模式进行区分,最后再采用SVM4和SVM5分别识别出上升趋势、向上阶跃、下降趋势、向下阶跃4个异常模式,建立的过程质量模式MSVM识别结构如图3所示。

图3 过程质量模式MSVM识别结构

SVM中核函数的选取影响着识别性能,高斯核函数(RBF)在模式分类中表现出较好的识别性能[18],本文中选取RBF为单个SVM中的核函数,公式如下:

k(x,xi)=exp(-‖x-xi‖/(2σ2))=

exp(-g‖x-xi‖)

(6)

3 基于小波重构的MSVM异常模式参数估计

异常模式的参数估计可为动态过程的异因分析及调整提供依据。在进行异常模式参数估计时,异常模式参数的变化相对较小,异常模式中噪声很大程度上影响着MSVM的估计性能。多品种、小批量动态过程中因样本数据量少,采用小波分解对其进行去噪声处理时易于破坏其变化特性。小波重构提取数据特征的方法不仅能有效去除噪声,而且在不减少样本数据量的前提下还能增强原始信息的变化特性。因此,为了进一步增强MSVM对小波动下参数估计的能力,阶段Ⅱ中采用基于小波重构的MSVM进行异常模式参数估计。同时为了避免不同参数估计间的互相干扰,采用独立的MSVM分别估计不同异常模式中的参数。这种独立的MSVM参数估计方法能有效增强估计模型的适应性,当需要增加新的参数时,在参数估计模型中相应加入一个MSVM即可。本文采用6个独立的MSVM分别对趋势型模式的斜率、阶跃型模式的阶跃幅度以及周期模式的周期和振幅进行估计。估计模型中MSVM采用训练样本数据量相对平衡的H-A-H多分类方法,估计趋势型模式斜率参数的MSVM1结构如图4所示。

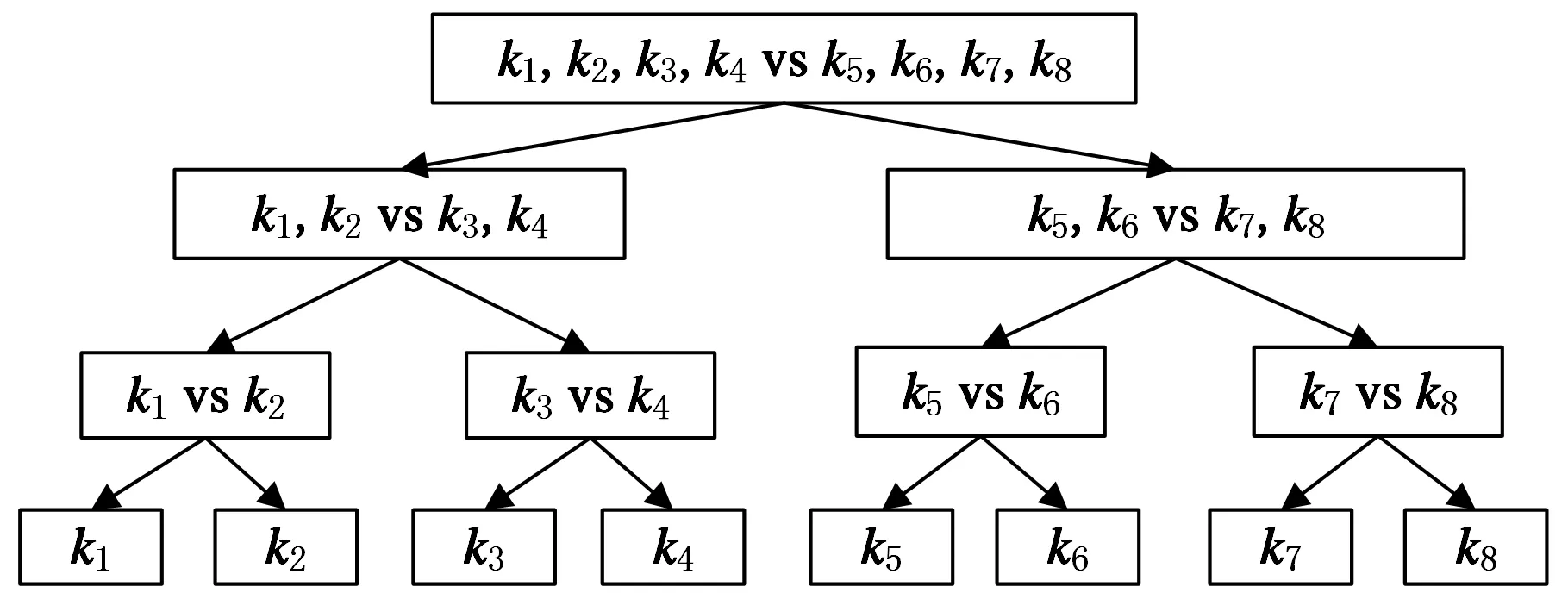

图4 估计斜率参数的H-A-H MSVM1结构

4 应用实例

以某企业自动化车床加工过程的质量控制为例,验证面向多品种、小批量动态生产过程的在线质量智能诊断的有效性。该车床主要对精密轴进行自动化加工,目前有三种不同规格的精密轴在该设备上加工,A精密轴的轴径加工精度等级为IT7,加工尺寸要求为(26±0.015)mm;B精密轴的轴径加工精度等级为IT8,加工尺寸要求为(30±0.017)mm;C精密轴的轴径加工精度等级为IT7,加工尺寸要求为(50±0.015)mm。

4.1离线训练及测试

4.1.1MSVM识别模型离线训练及测试

采用蒙特卡罗方法仿真多品种、小批量生产过程的实时测量值,公式如下:

S(t)=D+d(t)+r(t)×σ

(7)

式中,D为设计目标值;r(t)为过程随机因素导致的波动且r(t)~N(0, 1);σ为过程标准差;d(t)为过程异常因素导致的波动。

为了简化仿真数据,设定D值为零,每种质量模式的仿真公式如下。

正常模式:

S(t)=r(t)×σ

(8)

上升趋势模式:

S(t)=r(t)×σ+K×t

(9)

下降趋势模式:

S(t)=r(t)×σ-K×t

(10)

向上阶跃模式:

S(t)=r(t)×σ+b×s

(11)

向下阶跃模式:

S(t)=r(t)×σ-b×s

(12)

周期模式:

(13)

式中,K为上升或下降趋势的变化斜率,取值范围为[0.1σ,0.24σ];b为阶跃位置,用t0表示阶跃时刻,则b=t-t0,阶跃前b=0,阶跃后b=1;s为阶跃幅度,取值范围为[σ,2.4σ];T为周期模式的变化周期,取值范围为[3,17];A为周期变化幅度,取值范围为[σ,2.4σ];σ取实际轴加工过程稳态时的标准差。

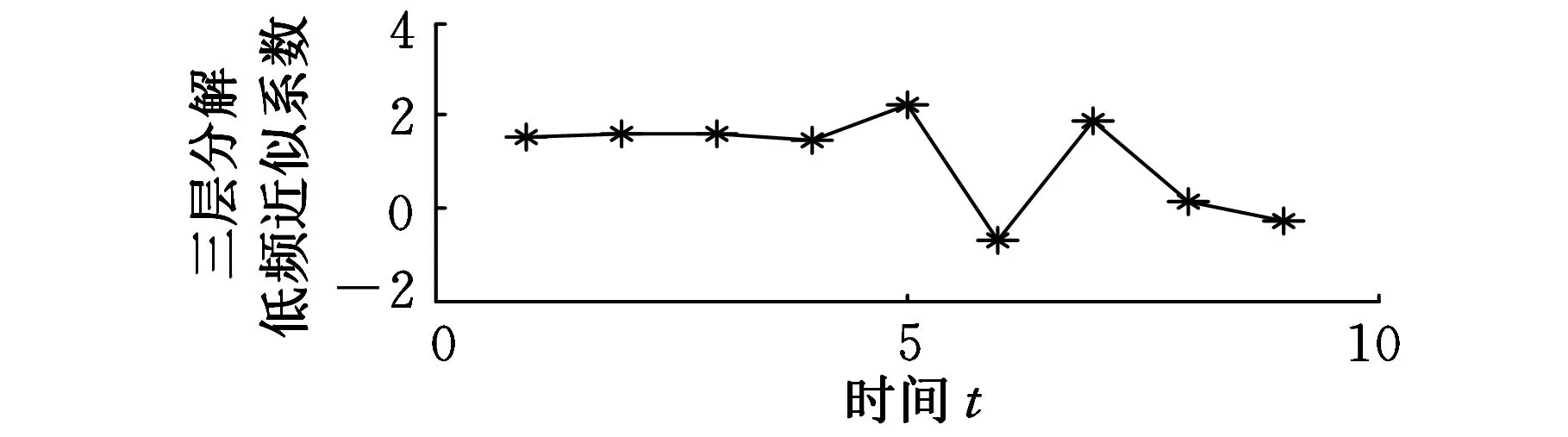

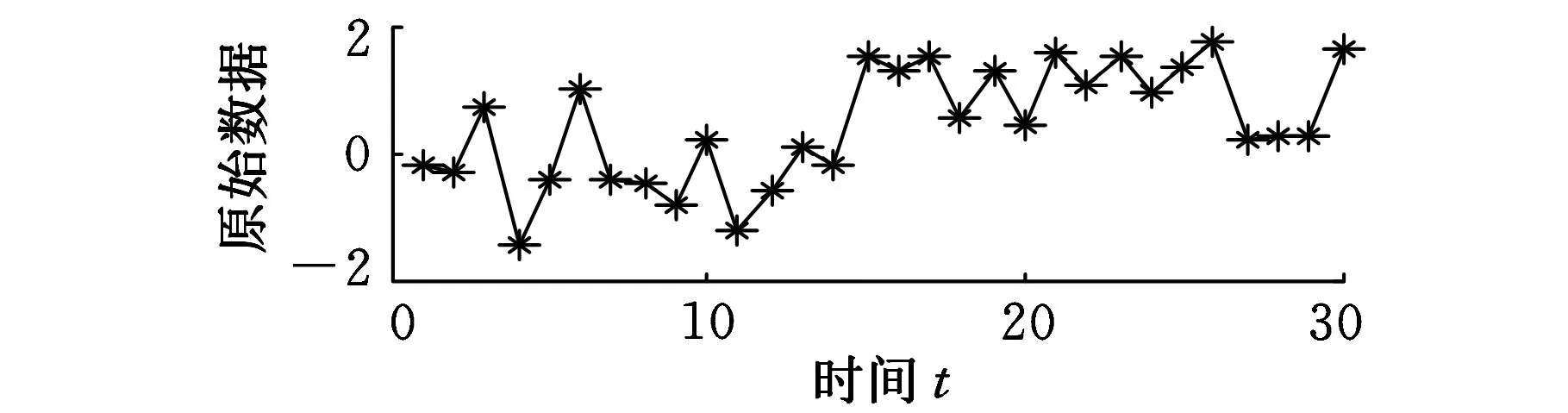

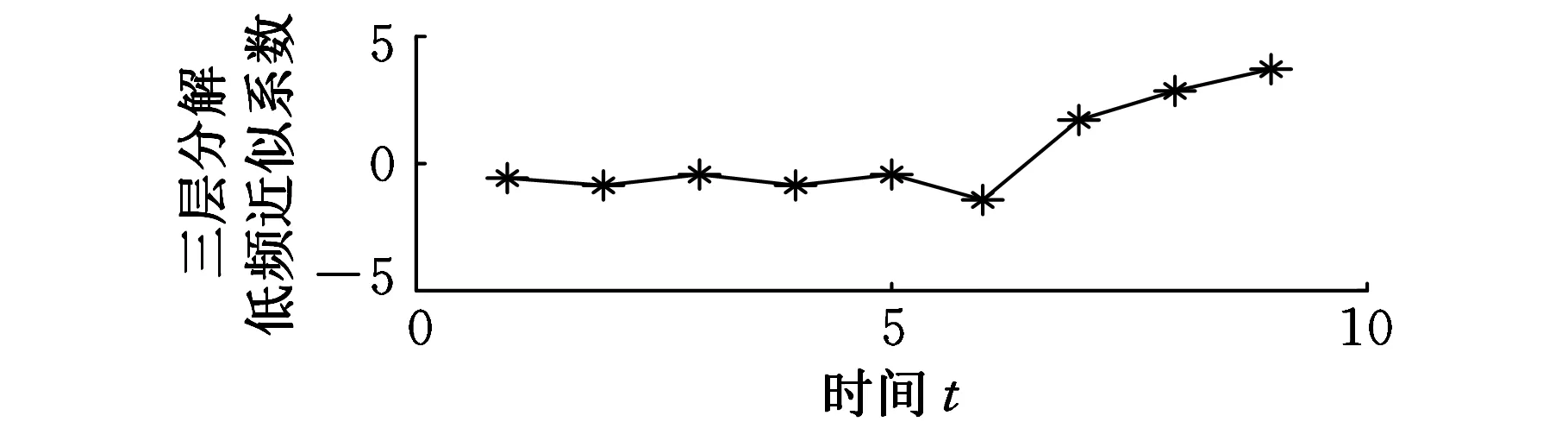

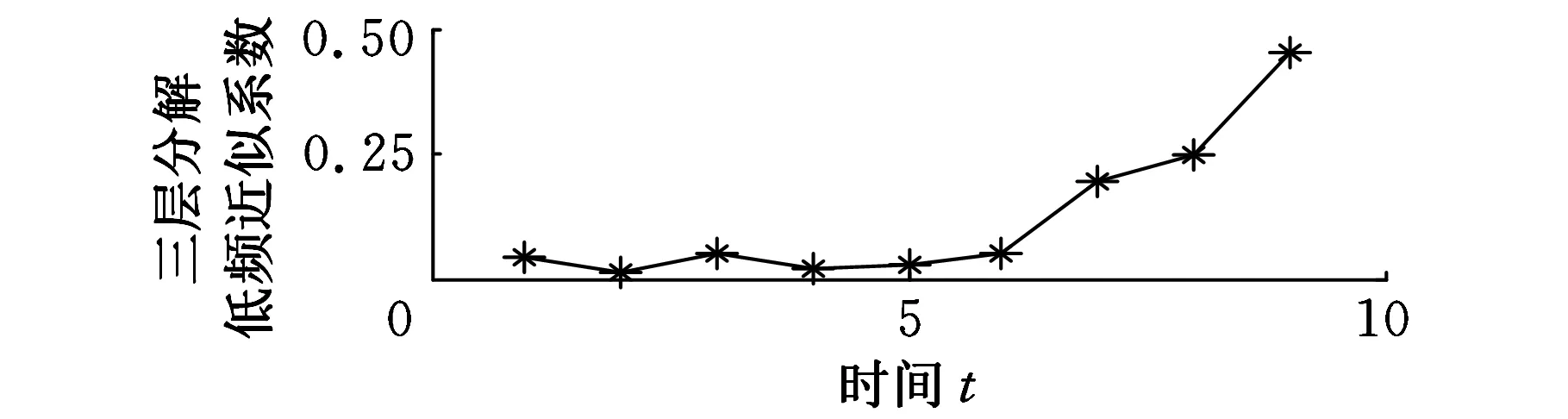

现对每种质量模式分别产生120组样本规模为30的仿真数据,共120×6组仿真数据,取每种质量模式的前20组为训练样本,后100组为测试样本。采用db4小波函数对每种质量模式进行三层一维离散小波分解及重构,5种质量异常模式的小波分解及重构如图5~图9所示(横轴时间t均为量纲一参数)。从图中可知,第三层低频近似系数已局部上破坏了原始形状变化特性,而小波重构后的数据特征在去除噪声的同时更好地显示了原始数据的形状变化特性。

(a)原始数据

(b)三层分解低频近似系数

(c)小波重构后数据特征图5 周期模式的小波重构特征

(a)原始数据

(b)三层分解低频近似系数

(c)小波重构后数据特征图6 向上阶跃模式的小波重构特征

(a)原始数据

(b)三层分解低频近似系数

(c)小波重构后数据特征图7 上升趋势模式的小波重构特征

为验证本文阶段Ⅰ识别模型对动态过程质量异常模式识别的有效性,分别与文献[9]中基于小波分解近似系数特征的MSVM识别模型Ⅰ、文献[11]中采用统计特征和形状特征的MSVM识别模型Ⅱ进行识别精度对比,各识别模型的离线识别结果见表1。

(a)原始数据

(b)三层分解低频近似系数

(c)小波重构后数据特征图8 下降趋势模式的小波重构特征

(a)原始数据

(b)三层分解低频近似系数

(c)小波重构后数据特征图9 向下阶跃模式的小波重构特征

由表1可知,识别模型Ⅰ的平均识别精度仅为95.83%,主要集中于上升趋势与向上阶跃和下降趋势与向下阶跃间的错分率较高。结合图5~图9中三层小波低频近似系数的变化趋势可知,因采用三层小波低频近似系数特征时破坏了原始数据一些局部上的关键信息,而使得模型Ⅰ的识别精度不高。基于统计特征与形状特征识别模型Ⅱ,因形状特征在一定程度上弥补了统计特征缺失的细节信息,模型的整体识别精度有所提升,达到97.17%。本文中采用小波重构特征的阶段Ⅰ识别模型,因小波重构后的数据特征更好地表达了原始数据的趋势变化特性,模型的整体识别精度达到98.33%,能更好地应用于质量异常模式识别。

4.1.2MSVM参数估计模型离线训练及测试

采用式(9)~式(13),设定周期模式的振幅A的取值范围为[σ,2.4σ],每间隔0.2σ取值,周期T的取值范围为[3,17],每间隔2取值;上升或下降趋势的变化斜率k取值范围为[0.1σ,0.24σ],每间隔0.02σ取值;向上或向下阶跃的阶跃幅度s取值范围为[σ, 2.4σ],每间隔0. 2σ取值。按照上述设定每种质量异常模式均产生8种不同程度的状态,对每种状态分别产生120组仿真数据,取每种状态的前20组为训练样本,后100组为测试样本。而后,跟MSVM异常模式识别相似,采用db4或Coif3小波函数提取所有样本数据的小波重构特征,对MSVM估计模型进行训练及测试,测试结果见表2。

表1 不同识别模型的离线识别精度

4.2在线监控及诊断

将上述离线训练好的MSVM识别、估计模型集成到图1所示的在线质量诊断框架中,采用“监控窗口”实时移动取值,设定“监控窗口”宽度为30,窗口的移动步长为1,对精密轴加工过程进行在线质量智能诊断。

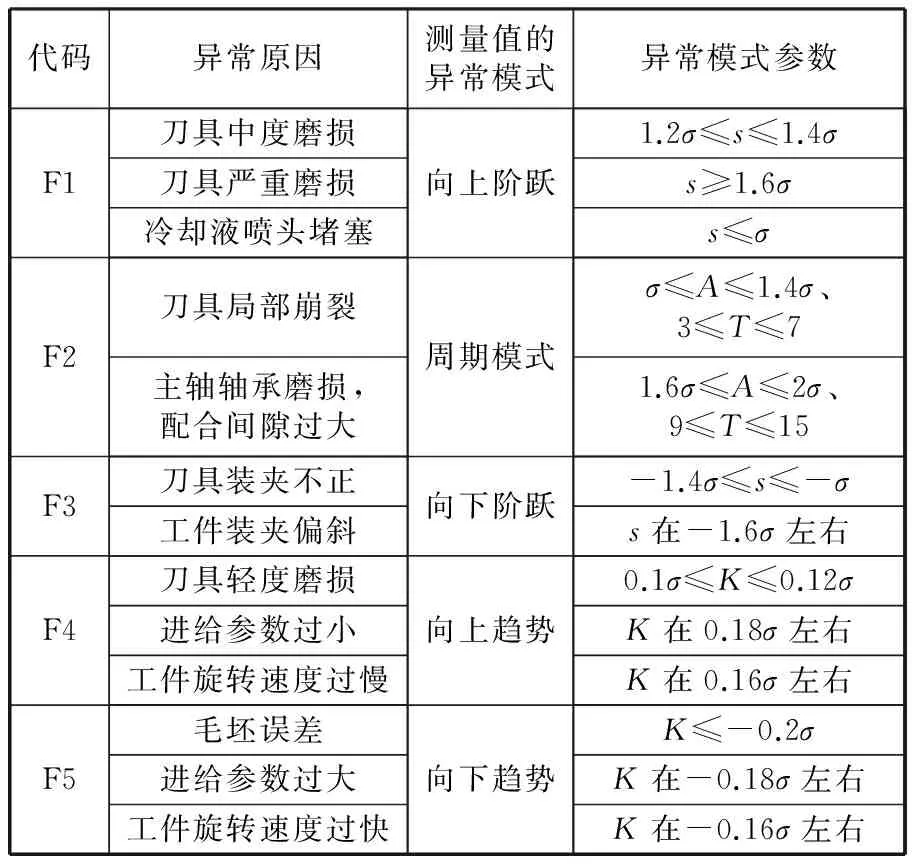

当“监控窗口”移动到图10中第45个加工数据序列时,在阶段Ⅰ识别出“监控窗口”内数据流为上升异常模式,而后在阶段Ⅱ中估计出向上趋势的斜率K为0.1σ。对比以往精密轴加工过程历史数据记录专家分析而形成的异常因素诊断库,其部分内容见表3,分析出导致该过程异常的原因为刀具已经出现磨损,此时增大加工程序中刀具补偿量,后续生产过程为正常状态。当“监控窗口”移动到第124个加工数据序列时,此时识别出生产过程为向上阶跃异常模式,且向上阶跃幅度为1.2σ。根据表3,诊断出导致过程异常的原因为刀具中度磨损,因此对加工刀具进行磨刀处理,加工刀具进行磨刀处理后的生产过程为正常状态。当“监控窗口”移动到第230个加工数据序列时,再次识别出生产过程出现向上阶跃异常模式,且向上阶跃幅度为1.6σ。根据表3,诊断导致过程异常的原因为刀具严重磨损,此时更换刀具,随后的生产过程即为正常状态。

表2 异常模式参数估计的参数设置及识别率

图10 精密轴加工过程动态数据流

表3 精密轴加工过程异常因素诊断库中部分内容

通过精密轴加工的实例应用,充分验证了本文提出的面向多品种、小批量生产过程的在线智能诊断方法的实时性、有效性。该诊断方法通过异常模式的参数估计寻找到导致过程异常模式的主要原因,并及时对动态生产过程进行调整,不仅提高了动态过程异常因素诊断的效率而且降低了生产成本,能有效地提升多品种、小批量制造型企业的经济效益。

5 结束语

针对多品种、小批量动态过程运行状态的实时诊断问题,提出了基于MSVM的在线质量智能诊断方法。该智能诊断方法中主要包含基于小波重构的MSVM识别模型、基于小波重构的MSVM参数估计模型以及异常因素诊断库,并针对其离线训练、测试性能进行了深入研究。最后通过某企业精密轴加工过程的实例应用,充分验证了本文提出的基于MSVM的多品种、小批量动态过程在线质量智能诊断方法的实时性、有效性。然而,“监控窗口”的大小、小波重构函数及分解层数的确定直接影响着在线监控、诊断的效率,如何选取它们的最优组合仍需进一步研究。

[1]Gu K,Jia X,You H.A T-chart for Monitoring Multi-variety and Small Batch Production Run[J].Quality and Reliability Engineering International,2013,30(2):287-299.

[2]曹军,尹超,刘飞. 多品种小批量机加工车间关键工序动态SPC研究及应用[J].中国机械工程,2011,22(23):2822-2827.

Cao Jun,Yin Chao,Liu Fei. Research and Application on Dynamic Statistical Process Control of Key Process in Multi-varieties and Small-batch Machining Workshop[J]. China Mechanical Engineering, 2011,22(23):2822-2827.

[3]仲建兰,马义中.面向小批量生产过程的两阶段串联可修系统SPC与维修策略整合优化[J].计算机集成制造系统,2014,20(8):1959-1967.

Zhong Jianlan,Ma Yizhong. Integrated Optimization for SPC and Maintenance Strategy of Two-stage Series Repairable Systems Oriented to Short-run Production[J].Computer Integrated Manufacturing Systems, 2014,20(8):1959-1967.

[4]Petros X, Talayeh R. A Weighted Support Vector Machine Method for Control Chart Pattern Recognition[J]. Computers & Industrial Engineering, 2014, 70 :134-149.

[5]吴常坤,赵丽萍.基于小波分析和SVM 的控制图模式识别[J].中国机械工程,2010, 21(13):1572-1576.

Wu Changkun, Zhao Liping. Control Chart Pattern Recognition Based on Wavelet Analysis and SVM[J]. China Mechanical Engineering, 2010, 21(13):1572-1576.

[6]Shichang D, Delin H. Recognition of Concurrent Control Chart Patterns Using Wavelet Transform Decomposition and Multiclass Support Vector Machines[J].Computers & Industrial Engineering,2013, 66: 683-695.

[7]Ata E, Jalil A,Vahid R. Recognition of Control Chart Patterns Using an Intelligent Technique[J]. Applied Soft Computing,2013, 13: 2970-2980.

[8]Susanta K G, Shankar C. Recognition of Control Chart Patterns Using Improved Selection of Features[J].Computers & Industrial Engineering, 2009, 56:1577-1588.

[9]Vahid R, Ata E. Control Chart Pattern Recognition Using a Novel Hybrid Intelligent Method[J]. Applied Soft Computing, 2011,11: 2676-2686.

[10]Ata E,Vahid R. Control Chart Pattern Recognition Using an Optimized Neural Network and Efficient Features[J].ISA Transactions,2010,49:387-393.

[11]Vahid R,Ata E. Application of the PSO-SVM Model for Recognition of Control Chart Patterns[J]. ISA Transactions, 2010, 49:577-586.

[12]乐清洪,滕霖. 质量控制图在线智能诊断分析系统[J]. 计算机集成制造系统, 2004,10(12):1583-1487.

Le Qinghong, Teng Lin. On-line Intelligent Diagnosis and Analysis System for Quality Control Charts[J]. Computer Integrated Manufacturing Systems, 2004,10(12):1583-1487.

[13]吴少雄. 智能统计工序质量控制的体系研究[J]. 计算机集成制造系统, 2006,12(11):1832-1837.

Wu Shaoxiong. Intelligent Statistical Process Control System[J]. Computer Integrated Manufacturing Systems, 2006,12(11):1832-1837.

[14]王明刚,朱永忠,王峰.SVM 在监控小批量生产中的应用及比较分析[J].重庆大学学报(自然科学版),2014,28(3):140-144.

Wang Minggang,Zhu Yongzhong,Wang Feng. Comparison Analysis and Application of SVM in the Monitor of Small Batch Production[J].Journal of Chongqing University of Technology(Natural Science), 2014,28 (3):140-144.

[15]刘玉敏,周昊飞.基于多特征的PSO-MSVM动态过程质量异常模式识别[J].计算机应用研究,2015,32(1): 124-129.

Liu Yumin, Zhou Haofei. Recognition of Quality Abnormal Patterns for Dynamic Process Based on Multi-features with PSO-MSVM [J]. Application Research of Computers,2015, 32(3):713-716.

[16]侯世旺,同淑荣.基于小波重构的控制图并发异常模式识别研究[J].计算机工程与应用,2008,44(28):18-21.

Hou Shiwang,Tong Shurong.Wavelet-reconstruction Based Recognition Method for Control Charts Concurrent Abnormal Patterns[J].Computer Engineering and Applications, 2008,44 (28):18-21.

[17]李诚,张宏烈. 混合智能算法的控制图模式识别仿真研究[J].计算机仿真,2013,10(30):345-349.

Li Cheng,Zhang Honglie. Simulation on Pattern Recognition of Control Chart Based on Hybrid Intelligent Algorithm[J].Computer Simulation, 2013,10(30):345-349.

[18]Liu Yumin, Zhou Haofei. MSVM Recognition Model for Dynamic Process Abnormal Pattern Based on Multi-kernel Functions[J]. Journal of Systems Science and Information, 2014, 2(5):473-480.

(编辑郭伟)

On-line Quality Intelligent Diagnosis for Multi-variety and Small-batch Dynamic Process Based on MSVM

Liu YuminZhou Haofei

Zhengzhou University,Zhengzhou,450001

An on-line quality intelligent diagnosis method was proposed based on MSVM. In off-line training, the feature data was extracted using wavelet reconstruction of quality patterns, the MSVM recognition model and estimation model then were trained and tested.In online diagnosis, the abnormal pattern and the parameter of data flow in “monitoring window” were recognized and estimated by the trained recognition model and estimation model, then the dynamic process was diagnosed by the construed diagnosis library. Finally, the proposed method is applied to online diagnosis the precision-axis machining process, and the results of application example show its effectiveness.

multi-variety and small-batch; quality abnormal pattern; wavelet reconstruction; multi support vector machine(MSVM); on-line intelligent diagnosis

2014-10-29

国家自然科学基金资助项目(71272207,61271146,U1204702)

TP391.4;TH165< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.17.014

刘玉敏,女,1956年生。郑州大学商学院教授。主要研究方向为质量管理、质量工程。周昊飞,男,1983年生。郑州大学商学院博士研究生。