产品制造过程碳足迹核算及其优化问题

2015-10-29田有全周迎冬

刘 琼 田有全 . 周迎冬

1.华中科技大学数字制造装备与技术国家重点实验室,武汉,430074

产品制造过程碳足迹核算及其优化问题

刘琼1,2田有全1JohnW.Sutherland2周迎冬1

1.华中科技大学数字制造装备与技术国家重点实验室,武汉,430074

2.PurdueUniversity,WestLafayette, 47906,USA

为了减少各产品在制造过程中的碳足迹,并为未来产品碳标签核算提供较为准确的计算方法,提出了一种基于制造过程碳排放与被加工产品之间对应关系的产品制造过程碳足迹计算方法;针对柔性作业车间,为减少产品制造过程碳足迹,并保证完工时间以及车间设备利用率,提出了一种以所有产品制造过程碳足迹总和最短、最长完工时间最短、车间设备利用率最大的多目标优化调度模型;设计了第二代非支配解遗传算法进行求解,与传统调度模型的对比说明,所提出的优化调度模型在完工时间损失不大并保证车间设备利用率有改善时,可以使所有产品制造过程碳足迹有较大的改善,从而验证了研究的有效性。

低碳制造;柔性作业车间调度;碳排放;产品制造过程碳足迹

0 引言

未来低碳经济市场下,产品碳足迹[1]会以碳标签的形式标示于产品上,是企业未来缴纳碳税和顾客获知产品环保性能的重要依据,因此,产品制造过程碳足迹核算与优化是企业精确量化分析产品碳标签、提升产品竞争力的重要环节,有着重要的研究意义。目前已有学者对产品制造过程碳足迹核算进行了研究。尹瑞雪等[2]将企业在铸造过程中的碳排放总量计算出来,采用平均分配的方法求得每千克铸造产品制造过程中的碳排放量;Peng等[3]根据陶瓷产品制造过程中原料、资源与产物之间的投入产出关系对陶瓷产品制造过程中的碳排放进行计算,根据企业一年的碳排放量和产量,采用平均分配的方法求得每个陶瓷产品在制造过程中的碳排放量。对于单一品种生产企业,由于产品工艺相似,采用平均分配的方法可近似求得同类相似各产品制造过程中的碳足迹。然而对于多品种制造企业,由于各产品材料、加工工艺等各不相同,各产品制造过程中碳排放量存在很大差异,采用平均分配的方法不能准确求得各产品制造过程的碳排放量,因此,准确核算多品种制造企业产品制造过程碳足迹是低碳经济市场下迫切需要解决的问题。

在产品制造过程碳足迹优化方面,李聪波等[4]针对数控机床加工时的切削参数进行优化,以减少设备切削加工产生的碳排放,然而机床加工的碳排放只是产品制造过程碳排放的一部分,不能代表产品制造过程的碳足迹;由于生产调度会影响各产品加工先后顺序、加工设备的选择等,从而影响产品在制造过程中的碳排放,为了从调度的角度研究如何减少产品在制造过程中的碳排放,何彦等[5]提出了一个最小化完工时间与加工时电能消耗的多目标优化调度模型,从而在相近完工时间情况下减少电能消耗;Fang等[6]考虑设备的切削速度、产品完工时间与设备功率消耗之间的相互关系,提出了最小化最长完工时间、最大负载以及功率消耗的车间调度优化模型。然而以上研究均只考虑设备运转的电能消耗,忽略了冷却液消耗、装卸搬运等制造过程的碳排放,无法完整地描述车间碳排放,也不便于产品制造过程碳标签的核算与优化。为此,本文针对柔性作业车间提出一种面向产品制造过程碳足迹优化的多目标调度模型,将设备加工过程、闲置空转过程以及装卸搬运等主要制造过程碳排放考虑在内,以准确核算多品种制造企业各产品制造过程中的碳足迹并加以优化。

1 产品制造过程碳足迹核算

目前产品碳足迹核算边界[7]有从摇篮到坟墓(cradle to grave)、从摇篮到大门(cradle to gate)、从大门到大门(gate to gate)、从大门到坟墓(gate to grave)四种,本文中产品在企业制造过程的碳足迹,属于“从大门到大门”的系统边界。

由于多品种制造企业各产品的材料、加工工艺等各不相同,各产品在制造过程中碳足迹相差较大,为了准确核算出各产品制造过程的碳足迹,本文提出了一种基于制造过程碳排放与被加工产品之间对应关系的产品制造过程碳足迹计算方法,即对产品制造过程各环节碳排放量与被加工产品之间的对应关系进行分析,根据不同的对应关系分别计算出各具体产品的碳排放,最后累加产品制造过程各环节的碳排放即可得到该产品在制造过程中的碳足迹。制造过程中碳排放与产品的对应关系主要可分为两大类:一是制造过程中资源消耗产生的碳排放只与一种产品关联,形成直接对应关系,该部分碳排放直接计入该产品在此环节的碳足迹,如机床在加工产品时的电能消耗等;二是制造过程中资源消耗产生的碳排放与多个产品关联,形成复杂对应关系,为便于分析,根据相关产品种类数量进行平均分配。

由于一般机加工企业的碳排放主要是间接碳排放,本文只考虑机加工过程中通常包含的几种主要碳排放源(设备运转的电能消耗Ce、冷却液消耗Cc、工件原料损耗Cm以及各工序间装卸搬运的能耗Ct产生的碳排放),不考虑热处理及废屑废液处理等可能含有复杂热能排放环节的碳排放,因此,产品i制造过程碳足迹Cp,i的碳排放Wp,i为

Wp,i=We,i+Wc,i+Wm,i+Wt,i

(1)

1.1设备电能消耗产生的碳排放量

机加工设备的电能消耗主要可分为启动、预热、加工、空转、停止五个阶段,如图1所示。图1中产品加工阶段产生的碳排放只与被加工产品相关,属于第一种对应关系,直接计入该产品在该加工阶段的碳足迹中,在加工阶段,产品i在设备j上产生的碳排放为

(2)

式中,Pi j为产品i在设备j上的加工功率;ti j为产品i在设备j上的加工时间;αe为电能的碳排放因子。

图1 设备运转能耗示意图

启动、预热、停止阶段是设备加工所必需的环节,与该设备上加工的所有产品相关,属于第二种对应关系,将这三个阶段产生的碳排放平均分配到在该设备上加工的各个产品的制造过程碳足迹中,设备j由启动、预热、停止阶段对应到产品i上的碳排放量为

(3)

式中,Estart,j、Ewarm,j、Eend,j分别为设备j在启动、预热、停止阶段的电能消耗量;nj为设备j上从启动到停止所加工产品的数量。

空转阶段包括产品切换时设备调整以及设备等待的空闲状态,与空转前后两种产品相关,属于第二种对应关系,将该阶段产生的碳排放平均分配到空转前后两种产品的制造过程碳足迹中,设备j由于空转对应到产品i上的碳排放量为

(4)

式中,Pidle,j为设备j的空转功率;Si,j、Ci,j分别为产品i在设备j上加工的开始时间和结束时间;Si,j-Ci-1,j、Si+1,j-Ci,j分别为产品i与前一个产品i-1和后一个产品i+1的空转时间,若产品i在设备j上第一个被加工,则删掉式(4)中Si,j-Ci-1,j,若产品i在设备j上最后一个被加工,则删掉式(4)中Si+1,j-Ci,j。

产品i在加工制造过程中所有设备电能消耗产生的碳排放We,i的计算公式为

(5)

式中,We,i j为产品i在设备j上加工制造过程中电能消耗产生的碳排放。

1.2冷却液消耗产生的碳排放量

由于冷却液是循环使用的,且循环周期较长,为便于计算,假设同一台设备上加工不同产品时冷却液流量相同,可以根据冷却液有效循环周期折算成时间再进行计算[4],即

(6)

式中,Wc,i为产品i在加工制造过程中使用冷却液而产生的碳排放;Wc,i j为产品i在设备j上加工制造过程中使用冷却液而产生的碳排放;ti j为产品i在设备j上的加工时间;Tc,j为设备j上冷却液的有效循环使用周期;Lc,j为设备j上冷却液的循环使用量;αc,j为设备j上使用的冷却液的碳排放因子。

1.3工件原料消耗产生的碳排放量

工件原料损耗主要是进入加工车间的毛坯或者半成品加工的损耗量,可以通过工件的去除材料的质量进行计算,则产品i由原料损耗产生的碳排放量Wm,i的计算公式为

Wm,i=(mi,1-mi,2)αm,i

(7)

式中,mi,1为产品i加工前的质量;mi,2为产品i加工后的质量;αm,i为产品i工件材料的碳排放系数。

1.4装卸搬运设备能耗产生的碳排放量

根据产品在设备间搬卸搬运方式的不同,碳排放计算方式也不同,如果产品在设备间采用平行移动方式,则装卸搬运阶段产生的碳排放属于第一种对应关系,直接计入该产品制造过程碳足迹;如果采用顺序移动或平行顺序移动方式,则该过程的碳排放与产品属于第二种对应关系,根据装卸搬运阶段产品数将该过程产生的碳排放平均分配到各个产品上。为了简化分析,本文假设设备间的装卸搬运使用电动叉车且以平行移动方式进行移动,且只考虑有效的装卸搬运过程,则产品i由装卸搬运能耗产生的碳排放Wt,i的计算公式为

(8)

式中,Pt,i j为产品i由上一设备搬运到设备j时电动叉车的功率;tt,i j为产品i由上一设备搬运到设备j的时间。

将式(2)~式(8)代入式(1),得到产品i制造过程碳足迹Wp,i的函数表达式:

(9)

2 多目标调度优化模型

为了研究调度方案对产品制造过程碳足迹的影响,同时在保证企业生产效率和车间设备利用率的情况下,尽可能降低产品在制造过程中的碳排放,本文从产品制造过程碳排放、最长完工时间和车间设备利用率这三个方面对企业的加工制造过程进行优化。

2.1所有产品制造过程碳足迹总和

根据前文,所有产品制造过程碳足迹总和函数表达式为

(10)

2.2最长完工时间

最长完工时间是体现企业生产效率的重要因素之一,其表达式为

f2=max{Ci j|i∈J;j∈M}

(11)

其中,i为产品,J是产品的集合;j为设备,M是设备的集合;Ci j为产品i在设备j上的完工时间。

2.3车间设备利用率

车间设备利用率是从企业整体的设备利用率来考虑的,在不同的调度方案下,各个设备的利用率也可能不同,作为优化目标之一,本文从企业的整体来考虑。车间设备利用率是体现设备在运转过程中的有效使用状况,提高设备的利用率可以有效地减少浪费,延长设备的使用寿命。车间设备利用率的计算公式为

(12)

式中,ti j为产品i在设备j上的加工时间;λi j为决策变量,表明是否在该台设备上加工,若产品i在设备j上加工,则λi j取1,否则取0;Sj、Cj分别为设备j的开启时间、停止时间。

2.4建立优化调度模型

通常柔性作业车间调度问题可以描述如下:n个产品在m台设备上加工,每个工件包含一道或多道工序,工件的工序顺序是预先确定的;每道工序可以在多台不同的机床上加工,工序的加工时间随机床的性能的不同而变化;同一产品的同一工序在同一时刻只能被一台机器加工,且一旦开始加工就不能中断;不同产品之间具有相同优先级,每一时刻每台机器只能加工一个产品的一道工序。为了减少所有产品制造过程碳足迹总和,同时保证完工时间最短和车间设备利用率最大,建立以下多目标优化模型:

(13)

st.Si j≥Ci(j-1)+tt,i ji∈Jj≥2 &j∈M

(14)

Si j≥Ch j+th i jγh i jh,i∈Jj∈M

(15)

Ci j≥Si j+ti ji∈Jj∈M

(16)

Si,j+1≥Ci jii∈Jj∈M

(17)

Cmax≥Ci ji∈Jj∈M

(18)

γh ij∈{0,1}h,i∈Jj∈M

(19)

其中,式(14)表示产品i在设备j上的开始时间与产品i在设备j-1上的完工时间的间隔不能小于两台设备间的搬运时间;式(15)表示设备j上加工产品i的开始时间与设备j上产品i前一个产品的完工时间的间隔不小于设备加工两种产品的调整时间th i j;式(16) 和式(17)表示同一工件的工序先后顺序;式(18)表示各个工件的完工时间;式(19)是决策变量,表明同一机器上两工件加工的先后顺序,若设备j上先加工产品h之后即加工产品i,则γh i j取1,否则取0。

3 第二代非支配解遗传算法

为了求解第二部分的多目标优化调度模型,本文提出了图2所示的第二代非支配解遗传算法(non-dominated sorting genetic algorithm-Ⅱ,NAGA-Ⅱ)[8]。

图2 NSGA-Ⅱ流程图

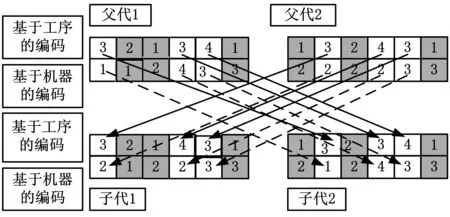

3.1编码

针对第二部分柔性作业车间调度模型,需要确定工序的顺序并为每道工序选择一台合适的设备,本文采用基于工序与机器的双重编码方法[9],编码由两部分组成:第一部分是基于工序的编码,如图3所示,染色体(3 2 2 1 4 3 2 4 1)分别表示产品3的第一道工序、产品2的第一道工序、产品2的第二道工序……;第二部分是基于机器的编码,图3中染色体(1 1 3 2 2 4 3 3 3)分别表示产品3的第一道工序选择机器1、产品2的第一个工序选择机器1,依次类推。

图3 编码方式

图4 Pareto非支配解与拥挤度

3.2初始种群

采用随机生成的方式,首先生成基于工序的编码,每个产品编号出现的次数与其加工工序数目相同,若有三种产品,每个产品的加工工序数目依次为2、3、2,那么产品1-2-3依次出现的次数必须为2、3、2,1223123为一个可行编码;然后根据各道工序上的可选机器随机生成机器编码。

3.3Pareto排序与解的拥挤距离

Pareto排序首先是找到非支配最优解并分为第一级非支配解,然后在其余的解中找出新的非支配解并分为第二级非支配解,重复直至所有解被分配(图4)。

当解的非支配等级相同时,则需要根据解的拥挤距离来区分解的优劣性,优先选择拥挤距离较大、分布均匀的解。计算公式为

I(di)=

(20)

3.4选择操作

根据Pareto解集的非支配集的等级以及拥挤距离的大小排序进行选择,优先选择非支配集等级较低的解,在非支配集等级相同的情况下优先选择拥挤距离较大的解。

3.5交叉操作

采用基于工序的POX交叉方法[9]。随机划分产品集为两个产品J1、J2,将两个父代染色体中包含产品J1和J2的基因保留原位置,其他基因按照原顺序相互交叉,然后根据工序交叉位置的变化,改变机器相对应基因位置的变化。图5中,选择产品1、2,保留两个父代中表示产品1和2工序的基因位置不变,将表示产品3和4工序的基因按照在原先父代中的先后顺序相互交叉,然后根据工序交叉变化对机器编码的染色体进行交叉。

图5 POX交叉操作

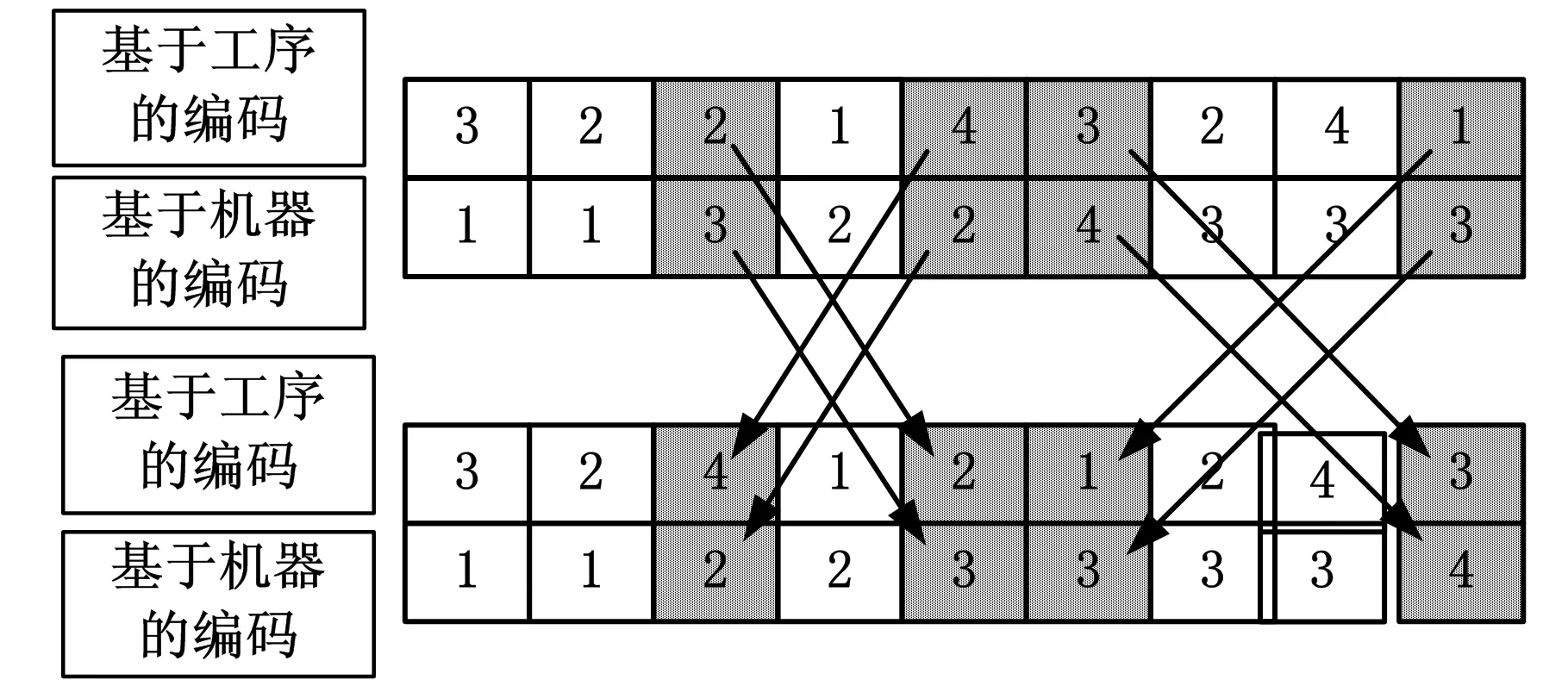

3.6变异操作

采用多点交换变异的方法来保持群体的多样性[10]。在基于工序编码的染色体中任意选取多个成对点进行相互交换,然后根据基于工序编码的染色体的变化交换基于机器编码的染色体的基因位置。图6中选择两对基因(3-5)、(6-9)进行变换。

图6 多点交换变异

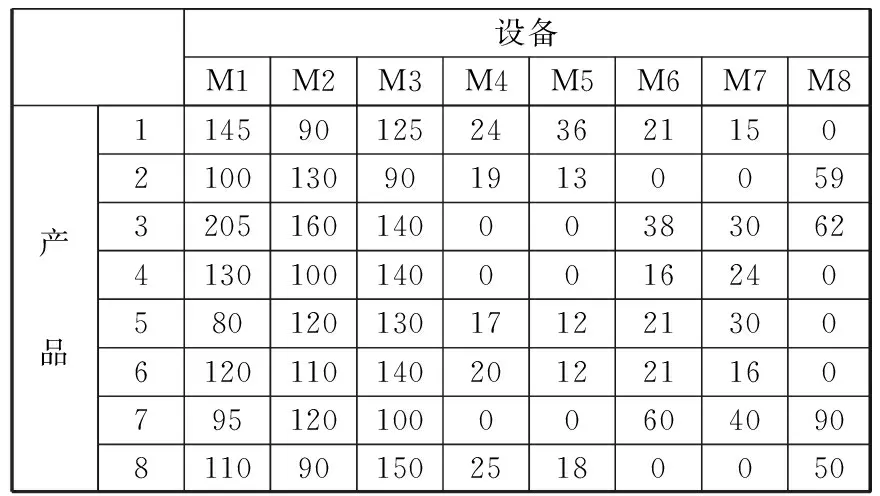

4 算例

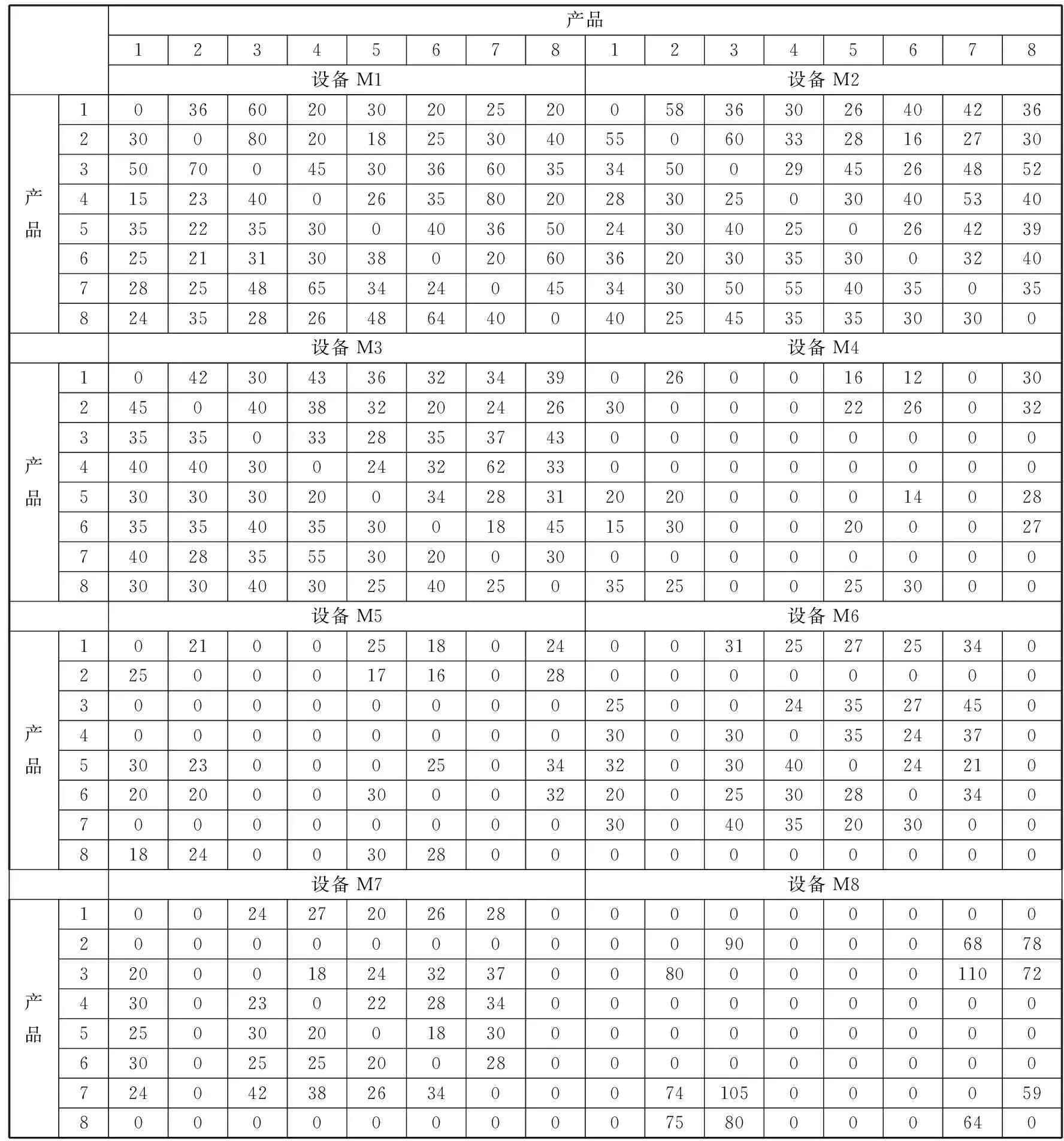

以某轴类加工车间为例,该车间可进行四道工序的加工,某些工序上有不同加工功率的设备可供选择(3台车床M1/M2/M3、2台钻床M4/M5、2台铣床M6/M7、1台磨床M8)。现需加工8种产品,各产品加工工序以及各工序在对应设备上的加工时间见表1,若加工时间为0则表示不需要经过该道工序。

表1 各产品在各设备上的加工时间 s

各产品需按照车-钻-铣-磨的先后顺序进行加工,且根据需要的工序选择其中的一个设备进行加工,加工完后进入下一道工序,各工序中各设备间的装卸搬运时间见表2。装卸搬运工具为电动叉车,现场电动叉车的额定功率为3.5 kW。

表2 各设备间的装卸搬运时间 s

考虑到设备加工不同产品的调整时间不同,任意两个产品在各个设备上的调整时间见表3,表中数据给出了各个工件在各道工序上可选的加工设备,表中加粗数字30表示设备M1上先加工产品1再加工产品2之间的调整时间为30 s,调整时间为0表示该产品不需要在该设备上加工。

根据各个产品在各工序上加工前后质量之差得到材料损耗量,见表4。

由于各个设备加工性能存在差异,各个设备在加工时的功率、冷却液使用周期都存在一定的差异。目前实际加工车间没有各个设备加工时的实时功率、冷却液统计等相关的监测系统,根据车间加工的经验数据得到表5中各个产品在各个设备上加工时的功率、冷却液使用量及使用周期。

表3 各设备上加工不同产品间调整时间 s

表4 各产品材料损耗量 kg

表5 各设备的运行功率

由于开启设备的瞬间功率较大、时间较短,瞬间功率通常为额定功率的5~8倍[11],且开机后需要预热一段时间,而目前车间也没有相关监控设备,根据现场各设备的额定功率以及设备启动、预热与停止的时间,得到设备在开/关机以及预热时间段内的电能消耗,见表6。根据香港企业碳审计工具箱[12],加工制造过程中涉及资源的碳排放因子见表7。

表6 设备开/关及预热电能消耗 kW·h

表7 各资源碳排放因子

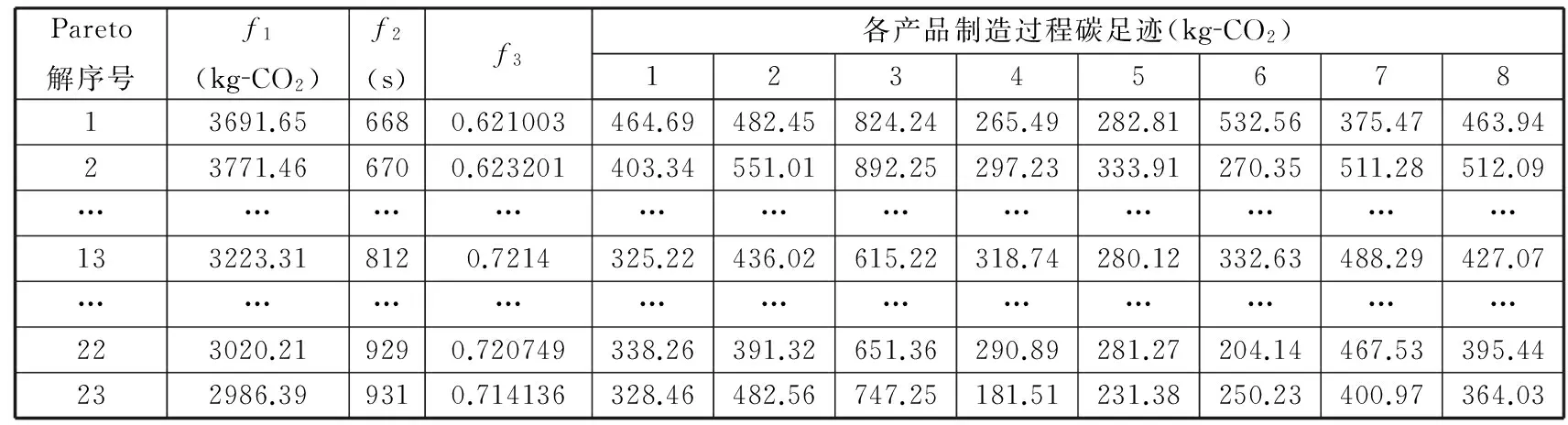

使用NSGA-Ⅱ算法求解,种群规模N=40,最大迭代次数m=500,交叉率C=0.8,变异率A=0.01,将表1~表7中的数据代入模型,选取非支配解等级为1的解,得到的一组Pareto解集见表8。由于多目标优化问题通常很难使各目标同时达到最优,但表8中Pareto解集序号为13的解使各产品碳足迹普遍较小,其对应的调度方案甘特图如图7所示。

表8 Pareto解集

为分析各调度方案下三个目标函数值之间的关系,验证降低产品制造过程碳足迹的有效性,将Pareto解集中各目标值进行量纲一处理后的数据如图8所示,由图8中三个目标的变化趋势可以发现:最长完工时间在不同的解中的变化幅度较小,而所有产品制造过程碳足迹总和以及车间设备利用率变化幅度十分明显,说明选择合理的调度方案对于企业降低制造过程碳排放有着重要的影响,由于碳足迹不仅与加工时间有关,而且与冷却液消耗和装卸搬运过程的碳排放有关,故碳足迹和完工时间没有直接关系,图8也验证了这一关系,所以可以通过合理的选择在保证完工时间基本相同的条件下大大降低制造过程的碳足迹。

图7 序号13的解对应的调度方案甘特图

图8 各目标值在各个解中的变化走向图

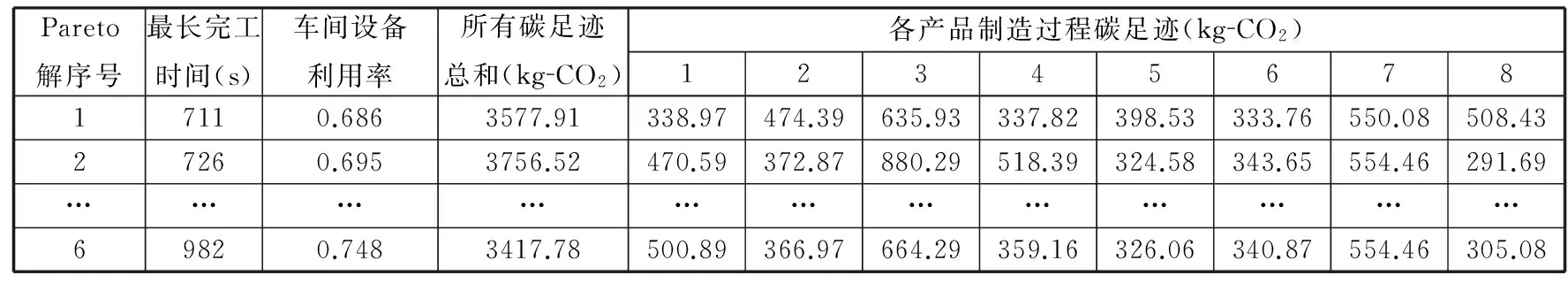

为进一步说明,以只考虑最长完工时间和车间设备利用率的传统调度模型作对比分析,得出其Pareto解集后再单独计算各解对应的产品碳足迹总和以及各产品制造过程的碳足迹,结果见表9。

从表9中选择各产品碳足迹均较小的解(1)与本文的解进行对比,对比结果见表10。

表10的对比发现:虽然本文的调度模型与传统的调度模型相比在完工时间上稍差,但在车间设备利用率以及产品制造过程碳足迹方面较优,尤其是所有产品制造过程碳排放总和比传统模型的最优解少354.6 kg-CO2,这相当于一辆公共汽车行驶100 km左右的碳排放量;再分别对比各产品制造过程碳足迹可见:本文所提优化模型的各产品制造过程碳足迹明显优于传统调度模型。因此,本研究结果可以帮助企业在保证完工时间和车间设备利用的条件下,大大降低制造过程的碳足迹,从而验证了研究的有效性。

表9 传统模型Pareto解集

表10 调度方案对比

5 结语

产品制造过程碳足迹的研究有助于企业减少产品制造过程碳足迹,并在未来减少碳税、提升产品市场竞争力。本文根据制造过程碳排放与产品之间的对应关系,提出一种产品制造过程碳足迹计算方法,该方法可以精确地核算出产品制造过程碳足迹,为量化产品碳标签和核算碳税提供了依据;为降低碳排放,提出以所有产品制造过程碳足迹总和最小、最长完工时间最短及车间设备利用率最大为目标的优化调度模型,并设计了NSGA-Ⅱ算法进行求解。通过与传统调度模型的对比说明,本文提出的优化调度模型在完工时间损失不大且保证车间设备利用约有改善时,可以使所有产品制造过程碳足迹有较大的改善,从而验证了研究的有效性。由于本文所需的数据目前还无法从现有MES系统中获取,因此,未来拟对现有MES系统进行功能拓展,添加碳排放实时数据采集功能,并与本文提出的优化调度模型集成。

[1]Wiedmann T,Minx J.A Definition of Carbon Footprint[R].New York:Hauppauge NY,2008.

[2]尹瑞雪,曹华军,李洪丞,等.砂型铸造生产系统碳排放量化方法及应用[J].计算机集成制造系统,2012,18(5):1071-1076.

Yin Ruixue,Cao Huajun,Li Hongcheng,et al.Carbon Emission Quantification Method of Sand Casting Process and Its Application[J].Computer Intergrated Manufacturing Systems,2012,18(5):1071-1076.

[3]Peng Junxia, Zhao Yubo, Jiao Lihua, et al.CO2Emission Calculation and Reduction Options in Ceramic Tile Manufacture-The Foshan Case[J]. Energy Procedia, 2012, 16: 467-476.

[4] 李聪波,崔龙国,刘飞,等.面向高效低碳的数控加工参数多目标优化模型[J].机械工程学报,2013,49(9):87-96.

Li Congbo,Cui Longguo,Liu Fei,et al.Multi-objective NC Machining Parameters Optimization Model for High Efficiency and Low Carbon[J].Journal of Mechanical Engineering,2013,49(9):87-96.

[5]何彦,刘飞,曹华军,等.面向绿色制造的机械加工系统任务优化调度模型[J].机械工程学报,2007,43(4):27-33.

He Yan,Liu Fei,Cao Huajun,et al.Job Scheduling Model of Machining System for Green Manufacturing[J].Journal of Mechanical Engineering,2007,43(4):27-33.

[6]Fang K,Uhan N,Zhao F,et al.A New Approach to Scheduling in Manufacturing for Power Consumption and Carbon Footprint Reduction[J].Journal of Manufacturing Systems,2011,30(4):234-240.

[7]GaBi Paper Clip Tutorial-Part 1: Introduction to LCA and Modeling Using GaBi[DB/CD]. 2011,11.

[8]Deb K,Agrawal S,Pratap A,et al.A Fast Elitist Non-dominated Sorting Genetic Algorithm for Multi-objective Optimization:NSGA-Ⅱ[C]//Parallel Problem Solving from Nature PPSN VI.Paris,2000:849-858.

[9]张超勇,饶运清,刘向军,等.基于POX交叉的遗传算法求解Job-Shop调度问题[J].中国机械工程,2004,15(23):83-87.

Zhang Chaoyong,Rao Yunqing,Liu Xiangjun,et al.An Improved Genetic Algorithm for the Job Shop Scheduling Problem[J].China Mechanical Engineering,2004,15(23):83-87.

[10]王凌.车间调度及其遗传算法[M].北京:清华大学出版社,2003.

[11]刘耀元.电工与电子技术[M].北京:北京工业大学出版社,2006.

[12]梁国熙,梁耀彰,陈海寿,等.香港中小企业碳审计工具箱[D].香港:香港大学,2010.

(编辑陈勇)

Calculation and Optimization of Product Carbon Footprint in Its Manufacturing Processes

Liu Qiong1,2Tian Youquan1John W. Sutherland2Zhou Yingdong1

1.State Key Laboratory of Digital Manufacturing Equipment & Technology, Huazhong University of Science and Technology,Wuhan,430074 2.Purdue University,West Lafayette,47906,USA

In order to accurately quantify product carbon footprint in its manufacturing processes for multi-varieties manufacturing companies and to provide a more accurate calculating method of product carbon labelling,a calculating method of product carbon footprint in its manufacturing processes was proposed,which was based on mapping relations among carbon emissions in manufacturing processes and products manufactured.In order to reduce the product carbon footprint in its manufacturing processes for a flexible job-shop,a multi-objective model aiming at minimizing the total product carbon footprint in manufacturing processes,minimizing complete time and maximizing workshop equipment utilization was proposed.NSGA-II(non-dominated sorting genetic algorithm-II) was designed to solve the model.By comparing with the traditional scheduling model,the proposed model can provide a result with much less total product carbon footprint in manufacturing processes but almost the same complete time and workshop equipment utilization.Therefore,the effectiveness of the research was verified by the case study.

low carbon manufacturing;job-shop scheduling;carbon emission;carbon footprint of manufacturing process

2014-09-24

国家自然科学基金重点资助项目(51035001);国家自然科学基金资助项目(51275190);中央高校基本科研业务费专项资金资助项目(2013ZZGH002)

TP391< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.17.011

刘琼,女,1965年生。华中科技大学机械科学与工程学院教授。研究方向为制造系统集成优化、低碳制造。发表论文50余篇。田有全,男,1987年生。华中科技大学机械科学与工程学院研究生。John W. Sutherland,男,1958年生。普渡大学环境和生态工程系教授。周迎冬,女,1987年生。华中科技大学机械科学与工程学院硕士研究生。