弹性复合圆柱滚动体的加工工艺

2015-10-29余江鸿姚齐水

余江鸿 杨 文 李 超 姚齐水

1.湖南工业大学,株洲,412007 2.湖南铁道职业技术学院,株洲,412001

弹性复合圆柱滚动体的加工工艺

余江鸿1杨文2李超1姚齐水1

1.湖南工业大学,株洲,4120072.湖南铁道职业技术学院,株洲,412001

以NU318E型弹性复合圆柱滚子轴承为研究对象,对弹性复合圆柱滚动体的结构进行了分析和优化,确定了加工尺寸,制定了滚动体加工工艺路线。对加工过程中同轴度难以保证、内孔及深穴表面粗糙度要求高、材料填充工艺复杂等加工难点和重点进行了讨论,并对工艺方案进行了多次试验和调整。加工试件检测结果表明,采用该工艺方案加工的弹性复合圆柱滚动体符合设计的要求,工艺路线制定合理。

弹性复合圆柱滚子轴承;加工工艺;材料填充;同轴度

0 引言

弹性复合圆柱滚子轴承是一种新型的滚动轴承。弹性复合圆柱滚动体是弹性复合圆柱滚子轴承的重要组成部分,工作过程中弹性复合圆柱滚动体除了自身沿轴心发生自转外,还沿着内圈的滚道公转[1-2]。研究表明,由于弹性复合圆柱滚子轴承的特殊结构,其承载能力较一般圆柱滚子轴承更为优越[3-5]。

弹性复合圆柱滚动体作为轴承的关键部件,其加工质量直接影响着弹性复合圆柱滚子轴承的综合性能[6-7]。弹性复合圆柱滚动体属于一种回转类零件,这类零件的内孔与外圆一般有严格的同轴度、尺寸公差和表面粗糙度要求,主要工艺难点是如何保证同轴度。同时弹性复合圆柱滚动体是一种二元复合结构体,对其内孔填充材料时工艺要求较高。如何根据弹性复合圆柱滚动体的结构尺寸、精度要求及生产实际,有针对性地制定出比较合理的工艺,是本文研究的主要内容。

1 弹性复合圆柱滚动体的结构特点及加工工艺

1.1结构特点

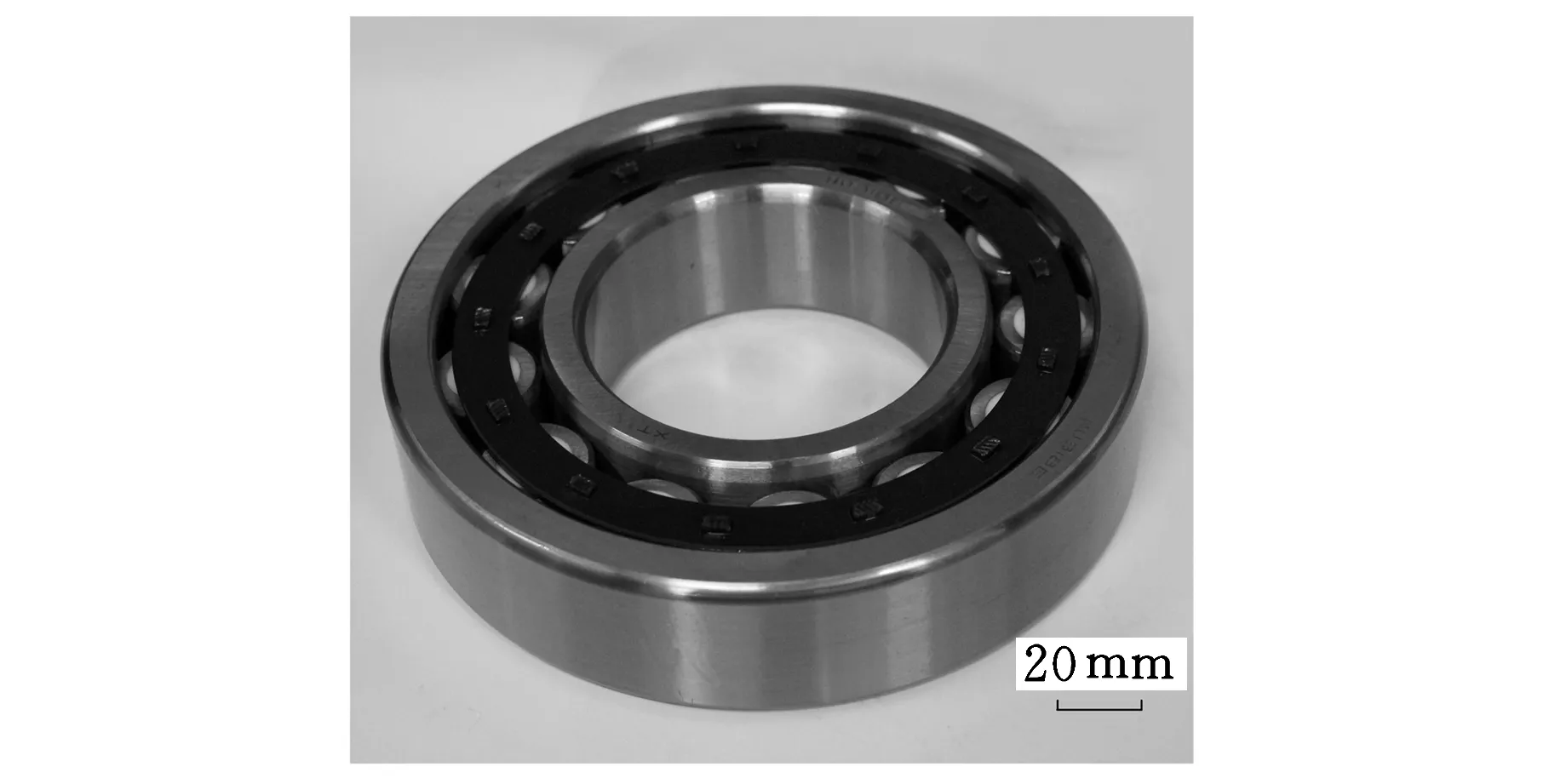

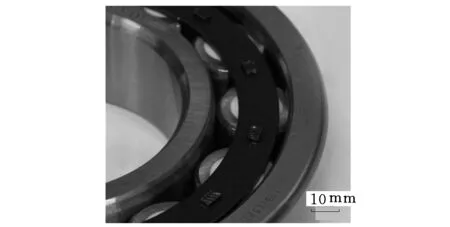

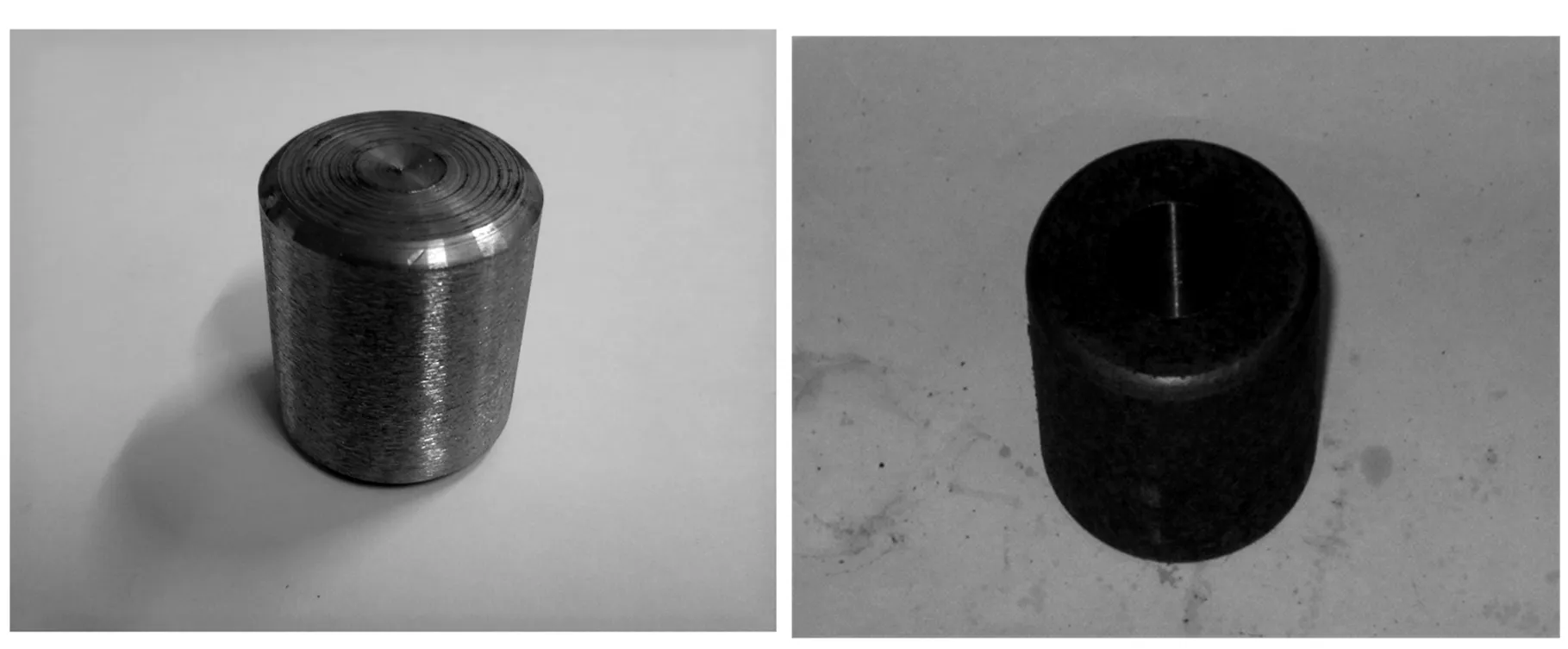

弹性复合圆柱滚子轴承的结构形式是在空心深穴滚动体内嵌入PTFE(聚四氟乙烯)材料,形成弹性复合圆柱滚动体[8-9]。由于弹性复合圆柱滚子轴承的滚动体较实心圆柱滚动体更容易变形,相同载荷作用下,滚动体与滚道的接触半宽增大,接触应力相应减小;相对实心圆柱滚动体而言,弹性复合圆柱滚动体的受力状况明显改善,特别是滚动体内孔弯曲应力降低,因此,轴承的抗疲劳破坏能力增强,安全服役寿命延长。这种新型轴承除了可以延长安全服役寿命、提高转动精度外,还有明显的减振降噪效果,这是由于嵌入的PTFE材料有良好的吸收振动能量的特性所致。经过对比试验,弹性复合圆柱滚子轴承减振降噪效果明显优于实心圆柱滚子轴承和空心圆柱滚子轴承的减振降噪效果,这使得轴承本身乃至轴承支撑的整个机械系统的动态性能得到了进一步的改善。嵌入的PTFE材料的密度(2.2~2.3 g/cm3)远小于轴承钢的密度(7.58~7.80 g/cm3),对于相同外径的滚动体而言,弹性复合滚动体的质量比实心圆柱滚动体质量要小,因此,弹性复合圆柱滚子轴承的极限转速要高于实心圆柱滚子轴承的极限转速[10-11]。弹性复合圆柱滚子轴承加工后实物如图1所示。

(a)整体图

(b)局部放大图图1 弹性复合圆柱滚子轴承实物图

1.2加工工艺

弹性复合圆柱滚子轴承的加工主要是弹性复合圆柱滚动体的加工。弹性复合圆柱滚动体由深穴空心滚动体和填充材料两部分组成,由于是二元复合结构,且要求同心精度和光洁度高,所以弹性复合圆柱滚动体加工工艺较复杂。

基于试验样品的加工属于小批量加工,对弹性复合圆柱滚动体的加工来说,其加工过程为先加工深穴空心滚动体部分,再对其进行材料填充处理。弹性复合圆柱滚动体加工工艺为:棒料→车外径、切断→车两端面、倒角、圆穴→软磨外径→软磨端面→车内孔、车深穴→热处理→硬窜黑皮→磨内孔、磨深穴(采用专用检测工具进行检测)→粗磨外径→同轴度检测(同轴度控制在0.01 mm以内)→填充材料(经过一定工艺处理,使填充材料与深穴空心滚动体内壁紧密接触)→粗磨端面→细磨外径(保持较高精度)→终磨端面→初检、外观。

1.3加工要求和难点

弹性复合圆柱滚子轴承是一种新型轴承,不同外形结构尺寸的弹性复合圆柱滚子轴承其最优结构尺寸不同,在加工前需结合特定外形尺寸型号通过理论分析得出最优结构尺寸。弹性复合圆柱滚子轴承由于结构较一般圆柱滚子轴承复杂,特别是弹性复合圆柱滚动体的加工要求高,难度大,主要难点如下。

(1)弹性复合圆柱滚动体内孔与外圆的同轴度要求高。一般情况下弹性复合圆柱滚子轴承的工作环境是高速运转,为了避免因制造精度不高特别是同轴度精度不高而产生较大振动,就需要对弹性复合圆柱滚动体内孔与外圈的同轴度要求特别高。

(2)弹性复合圆柱滚动体内孔和深穴加工。弹性复合圆柱滚子轴承有边缘深穴设计,这样可降低或避免“边缘效应”,提高其工作寿命。弹性复合圆柱滚动体内孔的表面粗糙,诸如加工后留下的刀痕等易形成疲劳裂纹,从而很大程度上影响其工作寿命。由于内孔和深穴尺寸相对较小,在内孔和深穴的磨削加工中存在较大难度。

(3)材料填充。弹性复合圆柱滚动体是一种二元结构体,存在轴承钢与PTFE两种材料怎样结合的问题。由于弹性复合圆柱滚子轴承的使用环境要求比较高,为保证两种材料很好“吻合”而不产生缝隙,这对材料填充工艺提出了很高的要求。

2 实例分析

以NU318E型弹性复合圆柱滚子轴承为例,就其滚动体结构优化,加工过程中的同轴度、深穴加工和材料填充工艺进行讨论。

2.1结构优化

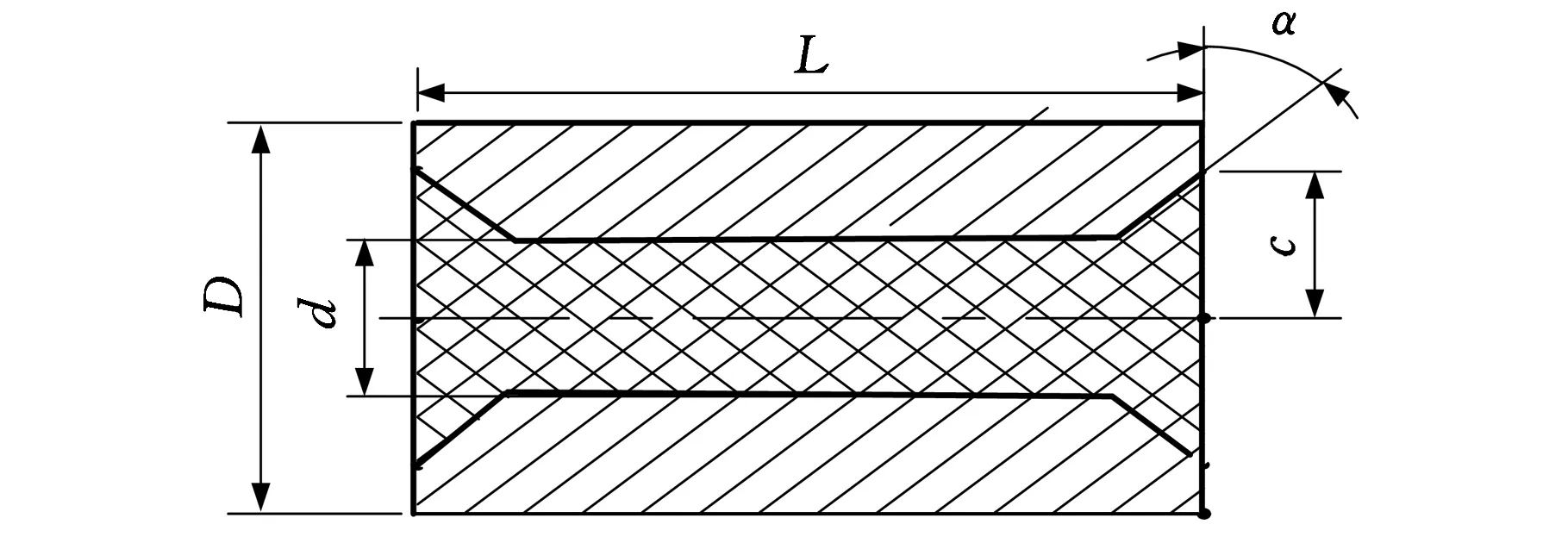

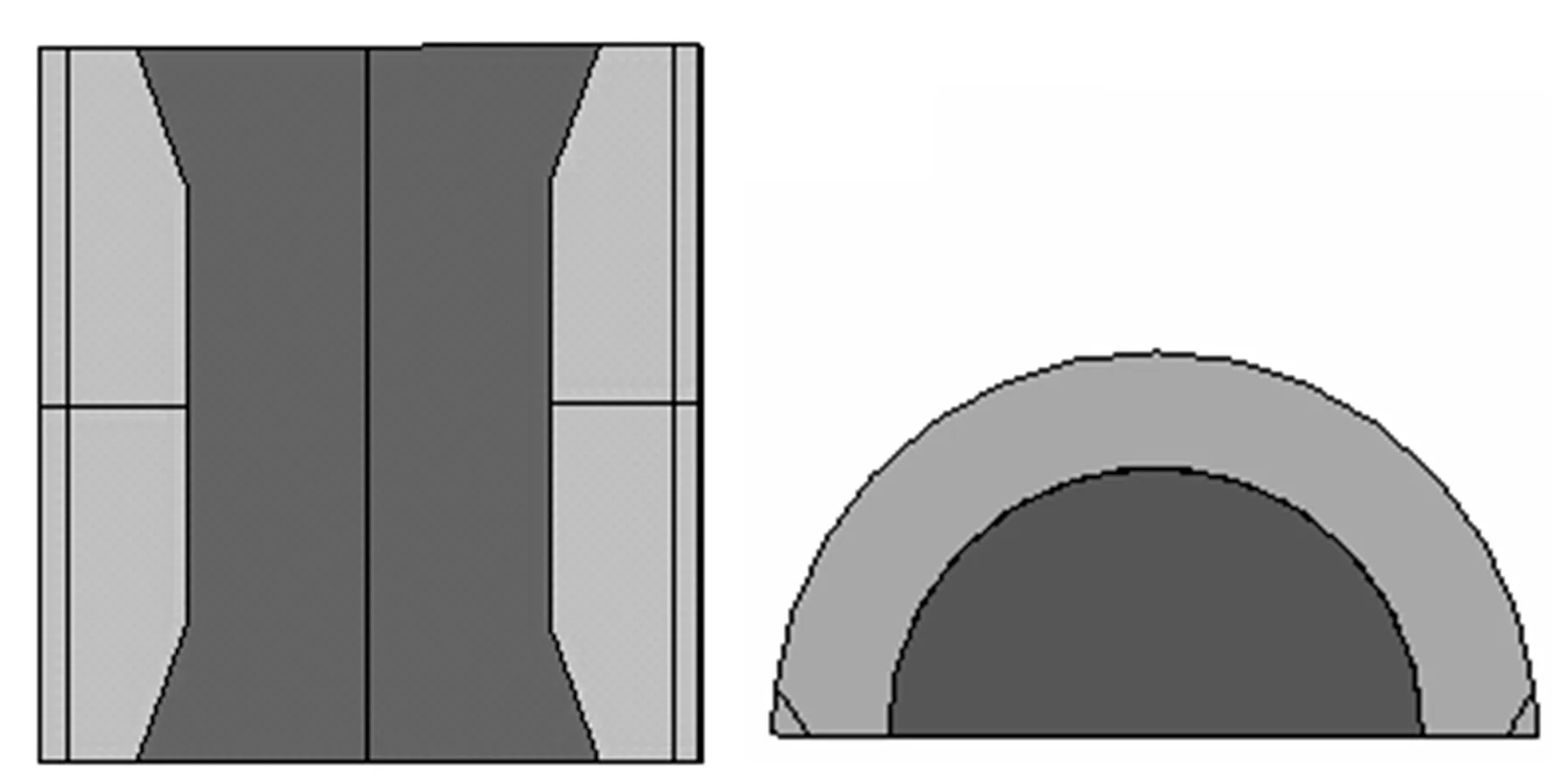

弹性复合圆柱滚动体结构如图2所示,为了优化弹性复合圆柱滚动体的结构尺寸,定义滚动体的填充度K=d/D,用ABAQUS软件对弹性复合圆柱滚子轴承进行有限元建模,如图3所示。分析一定工况下弹性复合圆柱滚子轴承的接触应力、von Mises应力、弯曲应力以及变形量对滚动体结构尺寸的影响,根据计算结果最终确定弹性复合圆柱滚子轴承滚动体填充度最优值为55%[3]。

为了研究合理的深穴设计对弹性复合圆柱滚子轴承边缘应力集中的影响,将深穴结构参数化,提出深穴角度α和深穴半径c两个设计变量,利用正交试验法和有限元方法确定出BP神经网络样本数据。通过BP神经网络学习算法建立设计变量与最大应力之间的映射关系,获得遗传算法结构优化所需的目标函数,采用遗传算法对弹性复合圆柱滚动体的结构参数进行优胜劣汰的寻优搜索运算,以NU318E型轴承为优化对象,得到最优设计变量α=48.68°、c=9.67 mm,优化后的弹性复合圆柱滚动体的边缘区域以及椭圆区域的最大接触应力和最大等效应力的综合值最小,弹性复合圆柱滚子轴承的接触疲劳寿命和承载能力较未优化前提高了。

图2 弹性复合圆柱滚动体结构示意图

图3 弹性复合圆柱滚动体仿真实体结构图

由于内嵌PTFE高分子材料结构复杂,弹性复合圆柱滚动体的加工工艺与一般圆柱滚动体不同,且加工难度也较大。

2.2同轴度加工

弹性复合圆柱滚子轴承在工作过程中的高转速对弹性复合圆柱滚动体的加工质量提出了很高的要求。弹性复合圆柱滚动体加工工艺难点之一就是加工过程中要保证内孔与外圆具有较高的同轴度,高速旋转的弹性复合圆柱滚动体内孔与外圆的基准轴线相差较大会产生振动源,影响轴承的正常工作性能并产生噪声,为了保证弹性复合圆柱滚动体内孔与外圆的同轴度,采取先磨内孔,再以内孔定位磨外圆的加工方法。

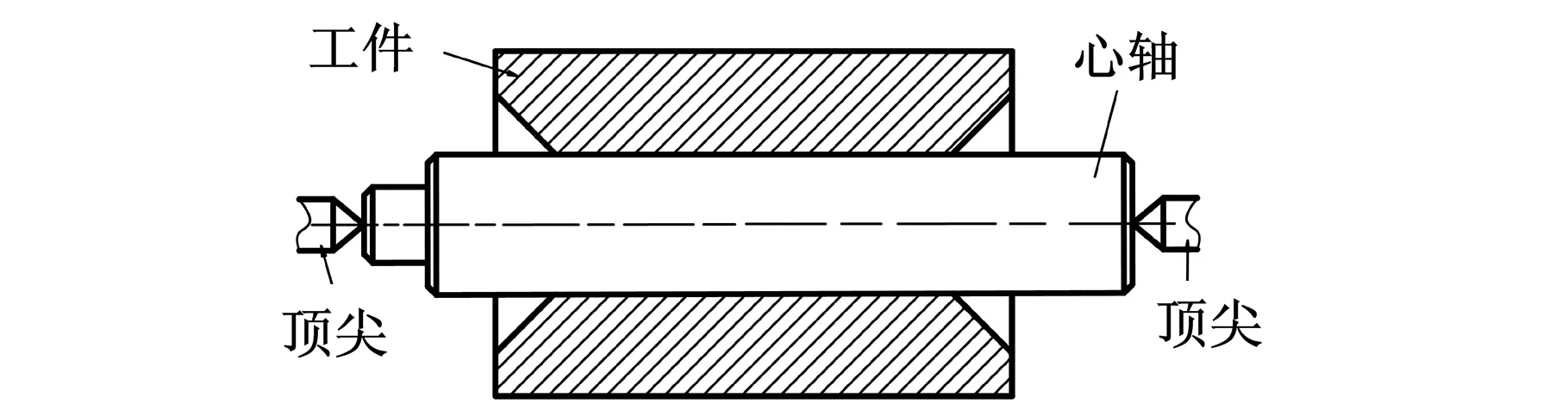

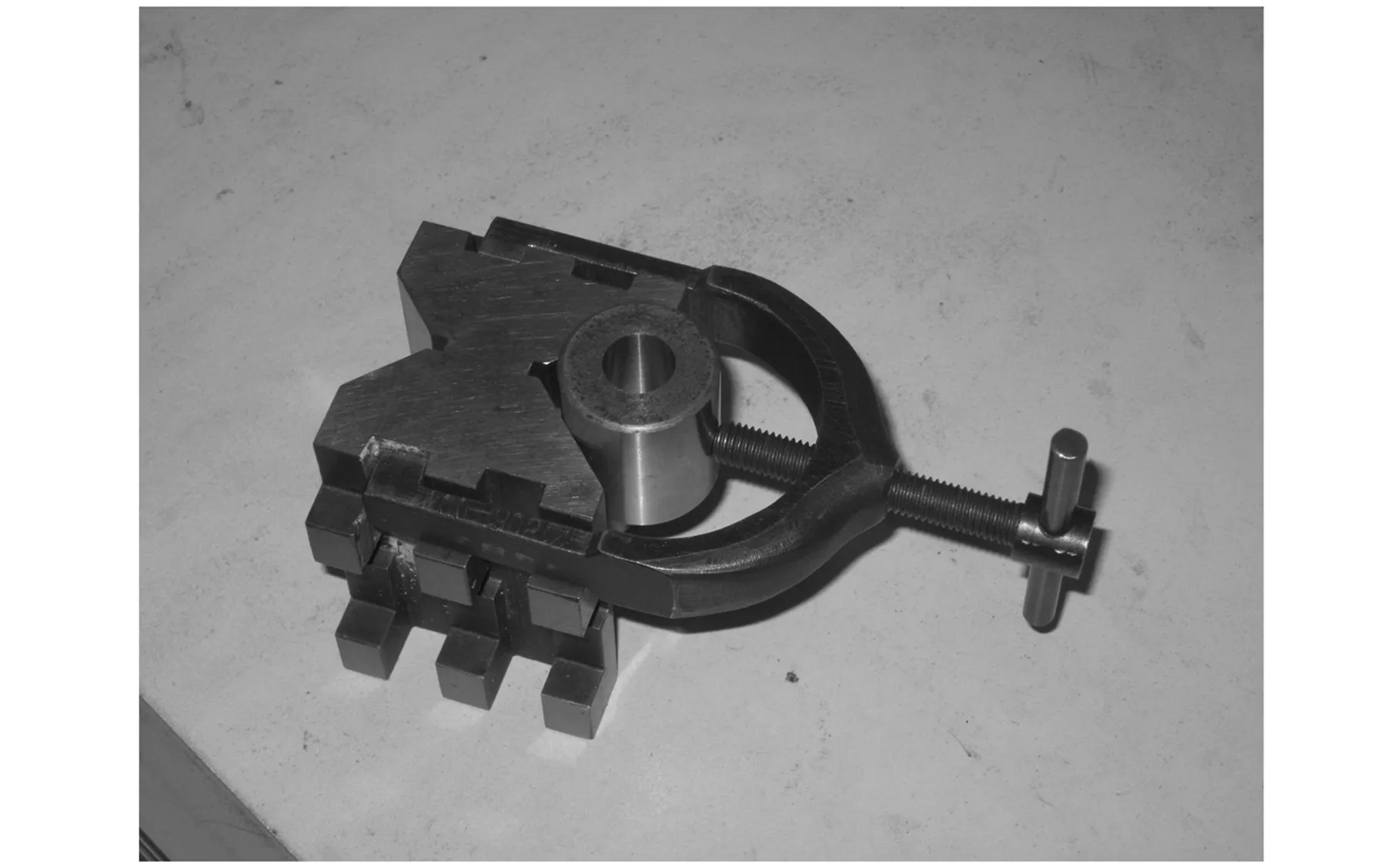

通常采用的工艺是先在内圆磨床上用三爪卡盘卡住弹性复合圆柱滚动体外圆磨出内孔,然后再根据其内孔的尺寸配磨一根心轴。磨削心轴时,以弹性复合圆柱滚动体内孔和心轴外圆为定位面,弹性复合圆柱滚动体和心轴紧配合装配在一起,在外圆磨床上用两顶尖顶在心轴两端的中心孔上(图4),磨出弹性复合圆柱滚动体的外圆,以保证其孔和外圆的同轴度要求。因为心轴外圆是在外圆磨床上以心轴两端的中心孔为加工基准磨出的,而弹性复合圆柱滚动体以内孔和心轴外圆配合定位后,也是以心轴两端中心孔作为加工基准加工出弹性复合圆柱滚动体的外圆的,即外圆的加工是间接采用心轴的中心孔作为加工基准的,基准重合;而且,弹性复合圆柱滚动体内孔和心轴外圆是配磨定位,误差很小,所以,采用这种方法能够很好地保证弹性复合圆柱滚动体内孔和外圆的同轴度。按此要求工艺加工回旋类零件,其孔和外圆的同轴度小于0.01 mm。

图4 弹性复合圆柱滚动体加工示意图

2.3内孔及深穴加工

内孔与深穴加工是填充材料构成弹性复合圆柱滚动体前关键一步,其加工需要经过粗车和磨削加工。内孔存在加工刀痕是导致疲劳裂纹萌生的主要原因,在对内孔及深穴进行粗加工的基础上还需要进行磨削加工以降低疲劳裂纹的萌生几率。磨削加工过程中最关键是一步是利用三爪卡盘对滚动体进行固定,以保证同心,从而保证加工精度。

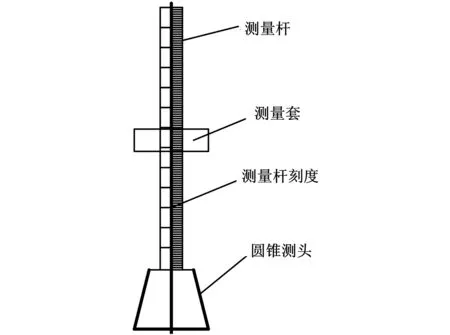

为保证磨削深穴的精度,加工后存在检测问题。目前虽然已经有针对弹性复合圆柱滚子深穴加工的专业检测工具,但是由于其检测的局限性,诸如因检测工具不属于通用件,只能检测一种规格的滚子深穴,或在检测中操作不便、检测精准度低等,给检测带了很大的不便。图5为一种深穴加工专业检测通用工具,主要对加工过程中弹性复合圆柱滚动体的深穴进行检测,深穴的斜面与检测工具的圆锥测头斜面形成紧密配合,另一端通过测量套卡紧来完成检测工序。

图5 深穴空心圆柱滚动体检测

2.4材料填充工艺

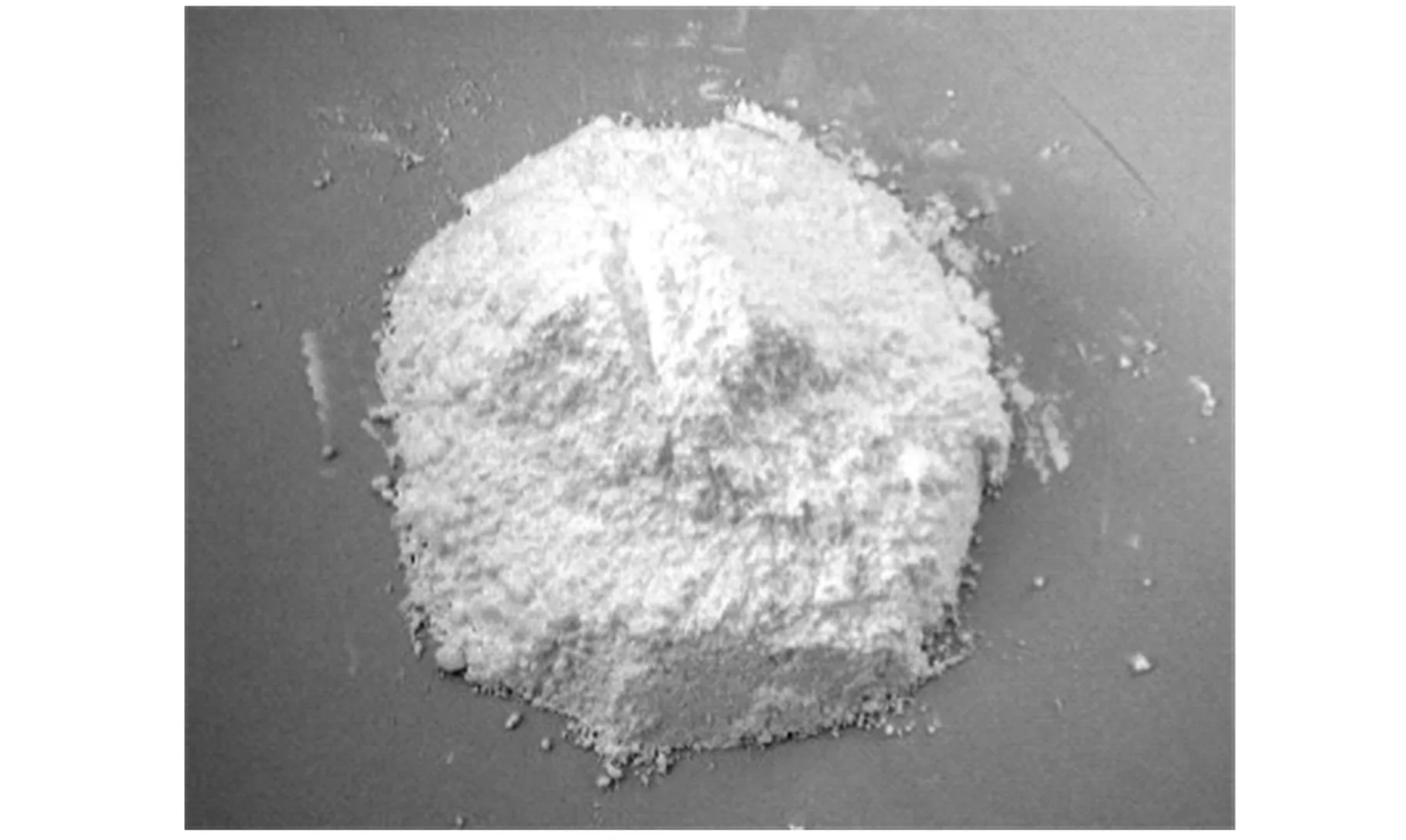

PTFE的原材料一般呈白色透明、粉末状或分散液状。因PTFE难以用标准的热塑性塑料的加工方法进行成形加工,一般采用类似“粉末冶金”的冷压与烧结相结合的加工方法,即将PTFE树脂在模具中先以一定的压力冷压成形,再在其合适的温度下烧结。烧结过程是将预制品(冷压成形后的毛坯)加热到晶体熔点(327 ℃)以上,并保温一定时间,使聚合物分子由结晶形逐渐转变为无定形,分散的单个树脂颗粒通过互相扩散熔融粘结成一个连续的整体,此时预制品由乳白色变为透明的胶体状。然后再经冷却,聚合物分子又从无定形逐渐转为结晶形,预制品也就成为坚固的乳白色的不透明制品。PTFE可采用模压成形、挤压成形、液压成形、推压成形及二次加工等多种成形工艺得到制品。

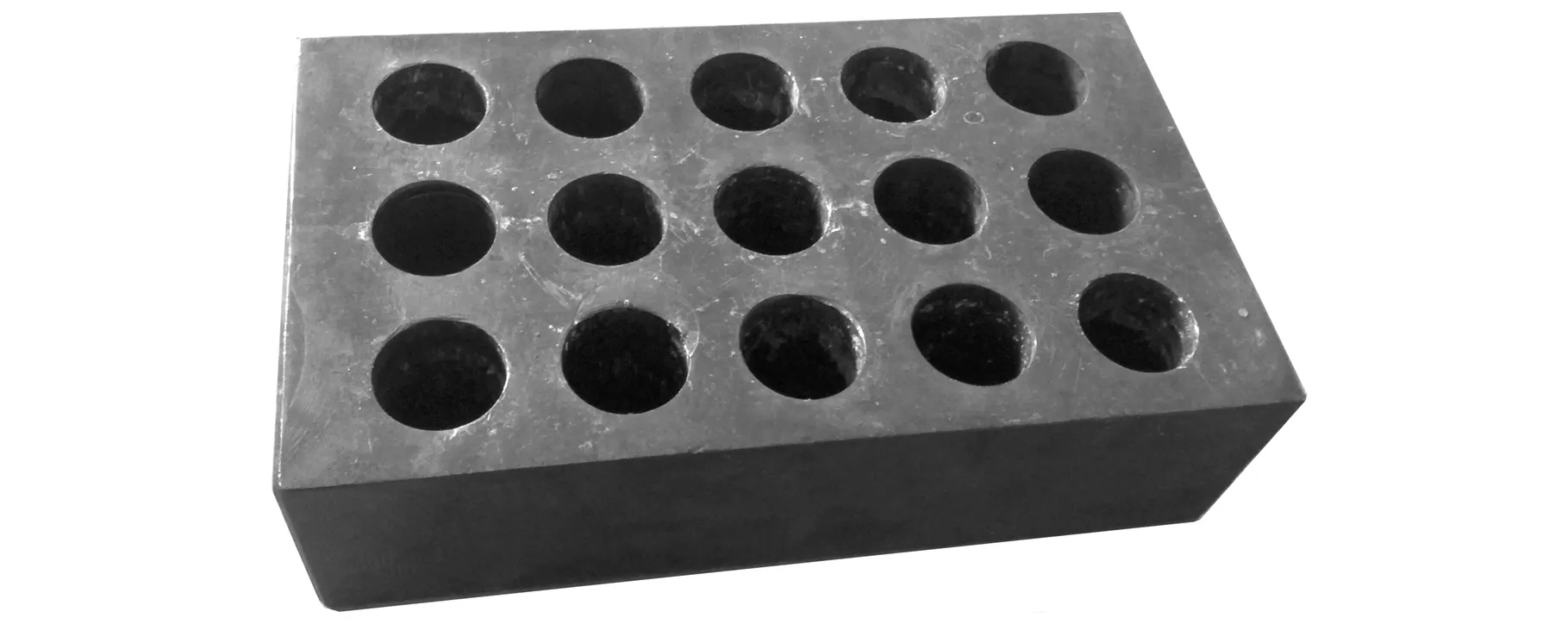

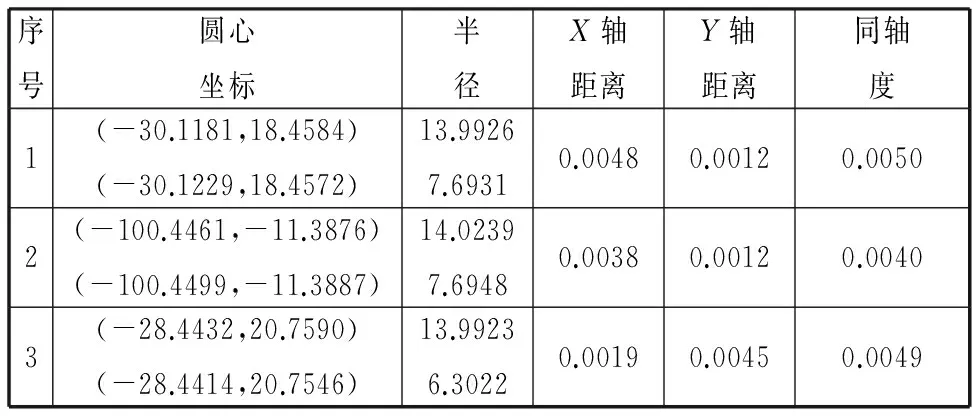

根据株洲宏大高分子材料公司提供的PTFE原材料形态和加工设备情况,选择模压成形的方式为已加工好内孔的圆柱滚动体填充材料。制备流程为:安装模具→加粉料→冷加压→保压→升温→烧结成型→冷却→打磨清洗→检测,模具如图6所示。主要加工设备为小型液压机和小型烧结炉。

(a)材料

(b)模具图6 材料填充模具及材料

在深穴空心圆柱滚动体内嵌入PTFE(聚四氟乙烯)材料构成弹性复合圆柱滚动体。在加工工艺中,滚动体材质为轴承钢,而PTFE是一种高分子材料,两种材料的结合成了加工工艺的又一个难题。为避免材料填充过程中填充材料不能与滚动体很好结合而形成缝隙,弹性复合圆柱滚动体的材料填充是在高温高压状态下进行的。将深穴空心圆柱滚动体放入模具中,将粉末状填充材料填入滚动体中,通过高温高压使填充材料很好地与深穴空心圆柱滚动体结合,保持一定压强下冷却,经过初步的打磨端面完成材料填充工序。

综合工程师小型棒状PTFE制品生产经验,经多次试验,对材料填充工序作了多次调整,同时提高工艺生产执行要求,注意加料、模压施压均匀,加压过程缓慢且保持足够的加压时间;烧结过程确保缓慢升温和足够的保温时间,随炉自然冷却。最终选择预压成形压力为15 MPa,保压时间为30 min,升温速度为200℃以下120℃/h,200℃后80℃/h,烧结温度为360~380℃,烧结时间为2h,冷却速度为150℃/h。

3 试验检测

弹性复合圆柱滚动体加工各阶段的工件如图7所示。针对加工好的弹性复合圆柱滚动体的检测主要是同轴度精度检测。

(a)加工前滚动体(b)热处理后滚动体

(c)磨内孔、深穴后滚动体(d)初磨外径后滚动体

(e)填充材料后的滚动体(f)终磨外圆后的滚动体图7 弹性复合圆柱滚动体加工实物图

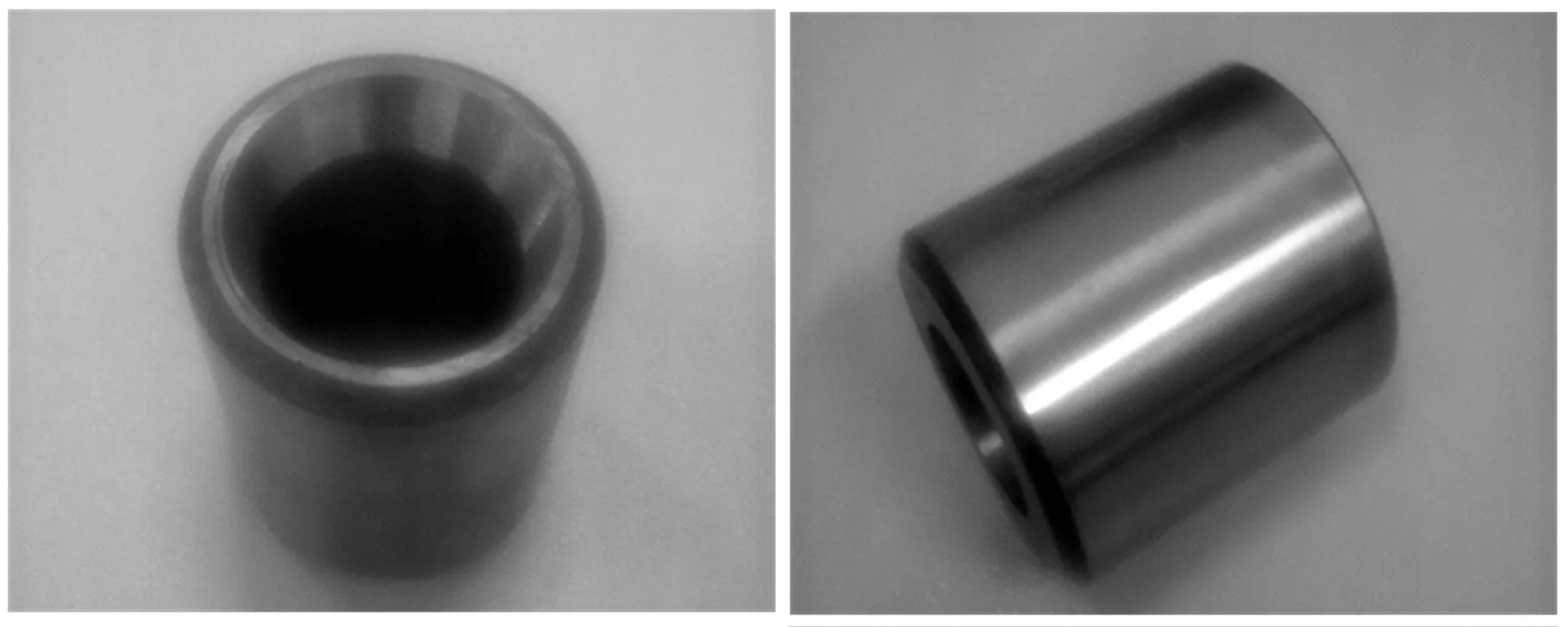

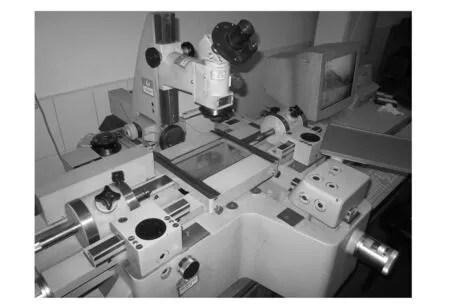

为保证弹性复合圆柱滚动体能平稳高速运转,对其同轴度要求特别高,对其进行加工必须充分考虑其精度。本工艺采用“自定位”原则,即在对内孔及深穴进行终磨后,借用心轴棒对内孔进行定位,然后对外圆进行磨削,以此保证同轴度。随机抽取三个已加工好的深穴空心圆柱滚动体通过万能工具显微镜对其进行同轴度检测,其结果见表1,检测过程如图8所示。

表1 万能工具显微镜检验记录 mm

(a)测试件固定

(b)万能工具显微镜图8 深穴空心圆柱滚动体检测

据表1可知,随机抽取三个结构尺寸一致、空心度均为55%的深穴空心圆柱滚动体进行检验,从结果来看,同轴度值均在0.01 mm以内。

4 结语

以NU318E型弹性复合圆柱滚子轴承为研究对象,对其结构进行了分析和优化。结合轴承的工作环境和精度要求制定了弹性复合圆柱滚动体的加工工艺方案,对加工过程中如何保证内外圆的同轴度、深穴加工及检测、高分子材料填充工艺等加工重点和难点进行了讨论。加工试件检测结果表明,该加工工艺方案合理,能满足设计要求。

[1]王羽寅,邓乾发,程兰,等.圆柱滚子柱面加工方法综述[J].轻工机械,2012,30(3):110-113.

Wang Yuyin,Deng Qianfa,Cheng Lan,et al.Generalization of Cylindrical Surface Processing of Cylindrical Roller[J].Light Industry Machinery,2012,30(3):110-113.

[2]韩文,孔达,吕建英,等.滚子加工工艺分析及改进[J].轴承,2006(1):21-23.

Han Wen,Kong Da,Lü Jianying,et al.Roller Processing Technology Analysis and Improvement[J].Bearing,2006(1):21-23.

[3]姚齐水,杨文,余江鸿,等.弹性复合圆柱滚子轴承结构设计研究[J].中国机械工程,2012,23(24):2899-2902.

Yao Qishui,Yang Wen,Yu Jianghong,et al.Research on Structure Design of Elastic Composite Cylindrical Roller Bearing[J].China Mechanical Engineering,2012,23(24):2899-2902.

[4]杨文,姚齐水,余江鸿,等.弹性复合圆柱滚子轴承承载性能的理论研究[J].机械传动,2013,37(5):6-9.

Yang Wen,Yao Qishui,Yu Jianghong,et al.Research of Carrying Capacity of Elastic Composite Cylindrical Roller Bearing[J].Journal of Mechanical Transmission,2013,37(5):6-9.

[5]Yao Qishui, Yang Wen, Yu Dejie, et al. Bending Stress of Rolling Element in Elastic Composite Cylindrical Roller Bearing[J].Journal of Central South University,2013,20(12):3437-3444.

[6]彭来深,李伟建,潘存云.新型空心滚子的加工工艺[J].轴承,2010(3):17-19.

Peng Laishen,Li Weijian,Pang Cunyun.Machining Technique for New-type Hollow Rollers[J].Bearing,2010(3):17-19.

[7]何晓周.内外圆有同轴度要求的回转类零件加工工艺[J].汽车工艺与材料,2012(8):8-10.

He Xiaozhou.Inside and Outside Circular Coaxial Degree Requirements of Rotary Parts Processing Technology[J].Automobile Technology & Material,2012(8):8-10.

[8]姚齐水.提高圆柱滚子轴承抗疲劳的方法及弹性复合圆柱滚子轴承:中国,201110061171.1[P].2011-07-27.

[9]姚齐水.一种弹性复合圆柱滚子轴承:中国,201120066406.1[P].2011-11-23.

[10]姚齐水,张然,明兴祖,等.弹性复合圆柱滚子轴承静态径向刚度分析[J].中国机械工程,2013,24(22):3085-3089.

Yao Qishui,Zhang Ran,Ming Xingzu,et al.Static Radial Stiffness Analysis of Elastic Composite Cylindrical Roller Bearing[J].China Mechanical Engineering,2013,24(22):3085-3089.

[11]姚齐水,张然,余江鸿,等.弹性复合圆柱滚子轴承动态径向刚度分析[J].机械传动,2014,38(5):86-90.

Yao Qishui,Zhang Ran,Yu Jianghong,et al.Dynamic Radial Stiffness Analysis of Elastic Composite Cylindrical Roller Bearing[J].Journal of Mechanical Transmission,2014,38(5):86-90.

(编辑王艳丽)

Machining Technology for Elastic Composite Cylindrical Rollers

Yu Jianghong1Yang Wen2Li Chao1Yao Qishui1

1.Hunan University of Technology,Zhuzhou,Hunan,412007 2.Hunan Railway Professional Technology College,Zhuzhou,Hunan,412001

As the research object,NU318E elastic composite cylindrical roller bearing was analysed and optmised.The processing dimensions were certified and the process planning was formulated.The difficult points were discussed including the hard-to-guarantee concentricity,the high requirements of the inner hole and deep hole surface roughness and the material filling processing difficulty,and they were dealt with experiments and adjustments in the planning.The test results show that the elastic composite cylindrical roller processed by the thecnology accords with the design requirements and the route is reasonable.

elastic composite cylindrical roller bearing;machining technology;material filling;coaxiality

2014-06-27

国家自然科学基金资助项目(51175168);湖南省科技计划重点资助项目(2014GK4014)

TH133.33DOI:10.3969/j.issn.1004-132X.2015.12.009

余江鸿,男,1978年生。湖南工业大学机械工程学院副教授。主要研究方向为机械结构与动力学。授权专利7项,发表论文10余篇。杨文,男,1987年生。湖南铁道职业技术学院铁道车辆与机械学院助教。李超,男,1991年生,湖南工业大学机械工程学院硕士研究生。姚齐水(通信作者),男,1967年生。湖南工业大学机械工程学院教授。