构件内微粒声悬浮操控方法研究

2015-10-29王亚星吴立群林志朋叶玅宏

王亚星 吴立群 林志朋 叶玅宏 庄 龙

杭州电子科技大学,杭州,310018

构件内微粒声悬浮操控方法研究

王亚星吴立群林志朋叶玅宏庄龙

杭州电子科技大学,杭州,310018

为了实现构件内部微小结构的直接加工,提出了利用超声悬浮技术建立内部微粒运动的声悬浮操控加工方法。建立了超声悬浮操控微粒运动模型,设计了试验系统并进行了构件内通道悬浮微粒的运动操控试验,建立了悬浮力与微粒直径、内部通道尺寸、透射厚度的关系。结果表明,提出的方法可以在三维空间内实现悬浮微粒较高速度的跟随移动和较高的运动精度控制,微粒能在构件内部可靠悬浮且连续运动形成运动轨迹。研究结果为直接加工内部结构提供了可行的运动操控方案。

内加工;超声悬浮;微粒;运动操控

0 引言

2003年,老一辈机械工程专家师汉民教授[1]将各种机械加工制造方法统称为“外加工”,并郑重设问:为什么不能将加工“工具”和加工能量送到坯料内部去,让其直接加工制造零件的新表面(即“内加工”)呢?当前,内加工技术的理论基础研究大多仍停留在透明材料的激光化学物理加工上,相关理论和技术的成果还难以满足非透明固体材料的操控与内部加工[2]。本课题组研究提出了一种任意材料的构件内部结构直接加工方法,即基于超声悬浮的构件内部结构直接加工技术。该方法与激光内加工技术相比具有加工装置成本低、加工工具和加工能量可根据实际需要柔性设计、加工材料可以任意选择等诸多优点。根据超声驻波场形成的原理[3],在驻波场中悬浮的微粒球体直径须小于半波长,此情况也适用于构件内部的微粒悬浮[4]。超声驻波场中可悬浮的材料有很多,微粒既可以是固体也可以是液体,既可以是金属也可以是非金属[5],这就为利用各种性态微粒加工坯料内部结构提供了很多可供选择的途径,例如,声化学腐蚀加工方法、液滴超声空化微爆加工方法、HIFU超声聚焦热加工方法等,这些方法可实施的前提是微粒悬浮和内部运动可操控。但在坯料内部微粒悬浮操控方法和运动控制技术目前还没有相关研究报道,本文旨在研究基于超声的微粒悬浮运动操控方法和建立操控性能试验分析装置,为在非透明固体材料内实施内部直接加工提供技术支持与硬件支撑,提供基于声悬浮的内加工系统平台初步设计方案,以期初步应用于坯料简单内通道加工试验。

1 微粒的声悬浮力理论分析及波传导模型研究

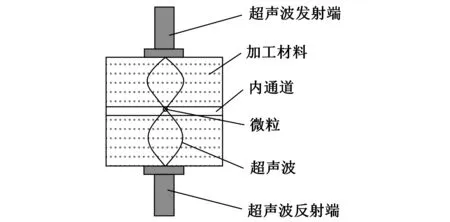

图1为单轴声悬浮装置示意图,超声波通过发射端传导到加工材料,再经过加工材料传导到内通道中,通过内通道腔内空间的发射与反射形成腔内驻波场来悬浮并操控微粒,超声传播腔内驻波场模型如图2所示,图中,h为通道高度。

图1 单轴声悬浮装置示意图

图2 腔内驻波形成模型

1.1微粒的声悬浮力及运动模型

设微粒材料特性为各向同性,受力产生的形变各向均匀,所处环境是连续理想介质,受力过程绝热,同时超声波为小振幅,环境温度为室温。依据King[6]的理论,声压的一般表达式为

(1)

式中,p为声压;Δp为声压变化量;ρm为介质密度;φ为速度势;c为超声波在介质中的传播速度;up为粒子速度。

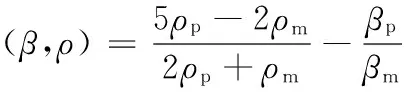

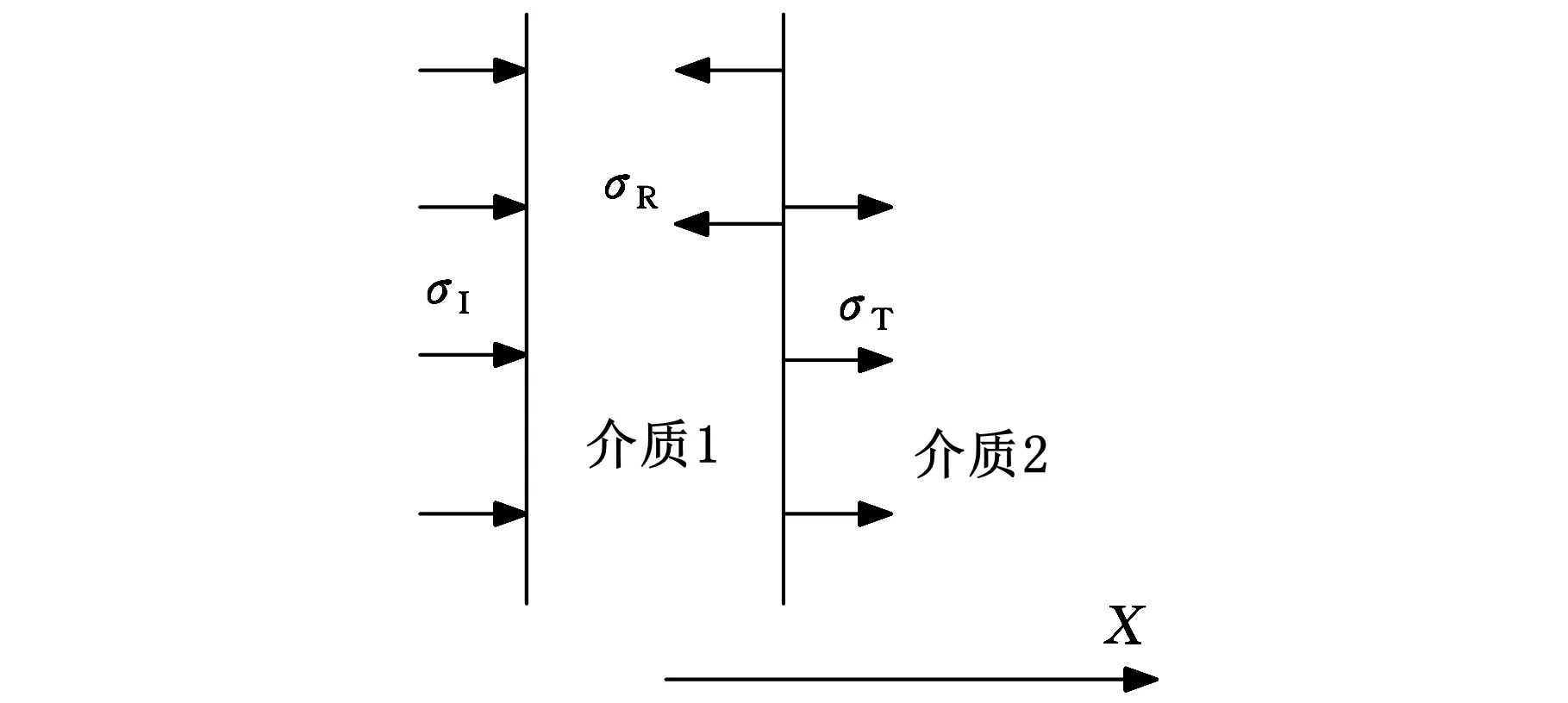

当粒子处于不同声场中时,结合相应的自然边界条件可得到粒子所受辐射力。本文直接引用Yosioka等[7]提出的声辐射力理论,在驻波方向所受的辐射力可表示为

(2)

k=nπn∈N

式中,λ为波长;p0为坐标原点处的声压;z为位移;Vp为粒子体积;ρp为粒子密度;βp为粒子可压缩系数;βm为介质可压缩系数。

可压缩系数与介质中的波速相关,即β=1/(ρc2)。设声比因子φ(β,ρ)为正,则粒子在驻波节点所受回复力情况如图3所示。图4所示为微粒水平运动受力模型,在垂直方向,微粒受声辐射力Fz作用;在水平方向,微粒同样受到辐射力Fx、Fy作用。

图3 一维超声驻波场中粒子的受力示意图

图4 微粒水平运动受力模型

根据Takayuki等[8]提出的声辐射力理论,水平X方向的辐射力可表示为

(3)

当粒子于流体介质之中做加速运动时,粒子的速度会逐渐变大,周围的流体速度也会逐渐变大,这势必要施加比粒子本身加速所需更大的力,这个力可以用虚拟质量力[9]来表示:

(4)

式中,ur为相对速度。

物体于流体中做相对运动受到的阻力称为黏滞阻力。黏滞阻力表达式为

Fv=-6πηrur

(5)

式中,η为介质黏度;r为粒子半径。

在垂直方向,由于还受到微粒重力作用,因此,其运动方程可表示为

即

(6)

式中,mp为微粒质量;G为微粒的重力;g为重力加速度。

悬浮粒子的水平运动方程可表示为

即

(7)

由于对称性,Y轴运动方向受力与X轴方向受力一致。

综上所述,联立式(6)、式(7)可得微粒在驻波场的运动模型为

(8)

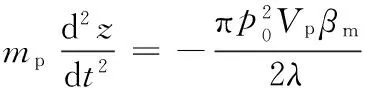

1.2垂直入射波反射系数和透射系数计算分析

当超声波入射到材料新的分界面时,一部分能量穿透材料的分界面,而另一部分能量则在材料的分界面上反射回来,波的入射、透射、反射关系如图5所示[10]。设入射应力为σI,反射应力为σR,透射应力为σT,假设声波传播限于水平X方向。

图5 入射、反射与透射

由声阻抗公式W=ρcL(cL为介质声传播速度),得到反射系数、透射系数计算公式分别如下:

(9)

式中,W1、W2分别为介质1和介质2的声阻抗。

由于声能与压力的平方成正比,因此可以得到材料分界面的能量透射分配公式以及能量反射分配公式,把单位时间及单位面积内经由垂直于超声波方向的能量称为能量密度,即波强,用II、IR和IT表示:

(10)

B=W2/W1

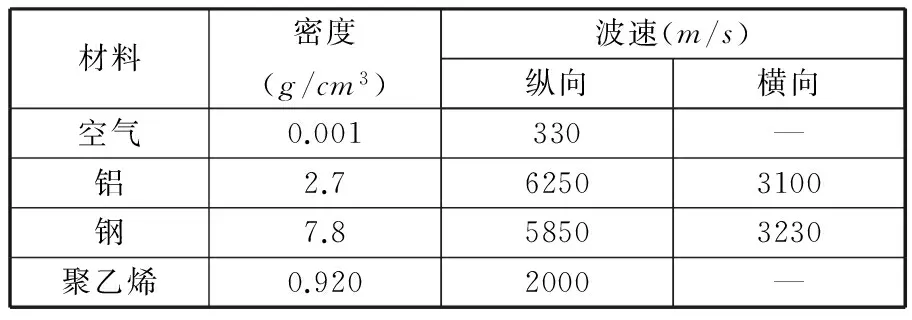

几种常见材料的超声波波速如表1所示,根据式(9)、式(10)和表1可以计算材料的声阻抗。

表1 几种常见材料的波速

超声波从换能器发射端发出,传递到加工材料会有一部分的反射损耗。考虑到内加工环境,要求在第一界面获得较高的透射效率和在第二界面获得较高的反射效率。选择铝作为本文的加工对象材料,超声变幅杆的材料为45钢。设计波的传导途径为钢—铝—空气—铝—钢。

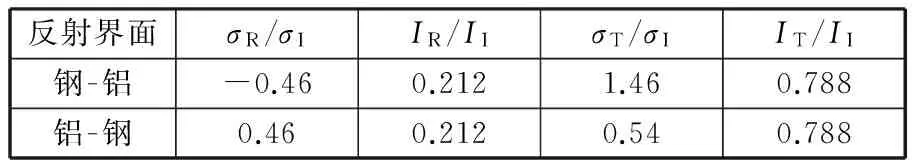

(1)首先计算超声波传导过程钢-铝的反射系数、透射系数和反射比、透射比。已知钢密度ρ1=7800 kg/m3,钢中波速c1=5850 m/s,计算钢的声阻抗为W1=ρ1c1=4.563×107N·s/m3;已知铝密度ρ2=2700 kg/m3,铝中波速c2=6250 m/s,计算铝的声阻抗为W2=ρ2c2=1.6875×107N·s/m3,计算B12=W2/W1=0.37,将以上数据代入式(10)进行计算,结果如表2所示。

表2 钢-铝界面声波传导反射比、透射比

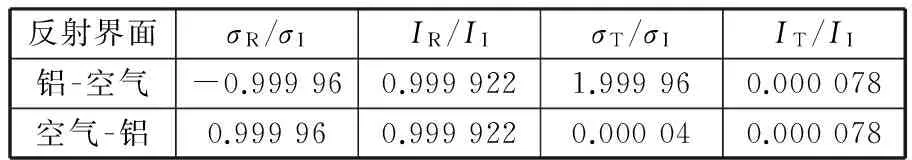

(2)计算超声波传导过程铝-空气的反射系数、透射系数和反射比、透射比。已知铝密度ρ2=2700 kg/m3,铝中波速c2=6250 m/s,计算铝的声阻抗W2=ρ2c2=1.6875×107N·s/m3;已知空气密度ρ3=1 kg/m3,空气中波速c3=330 m/s,计算空气的声阻抗W3=ρ3c3=330 N·s/m3,则B23=W3/W2=0.000 019 6,将以上数据代入式(10)进行计算,结果如表3所示。

表3 铝-空气界面声波传导反射、透射比

由表2、表3所示计算结果可知,钢—铝—空气—铝—钢的声波传导途径设计是符合超声能量传递和各环节能量分配设计要求的。

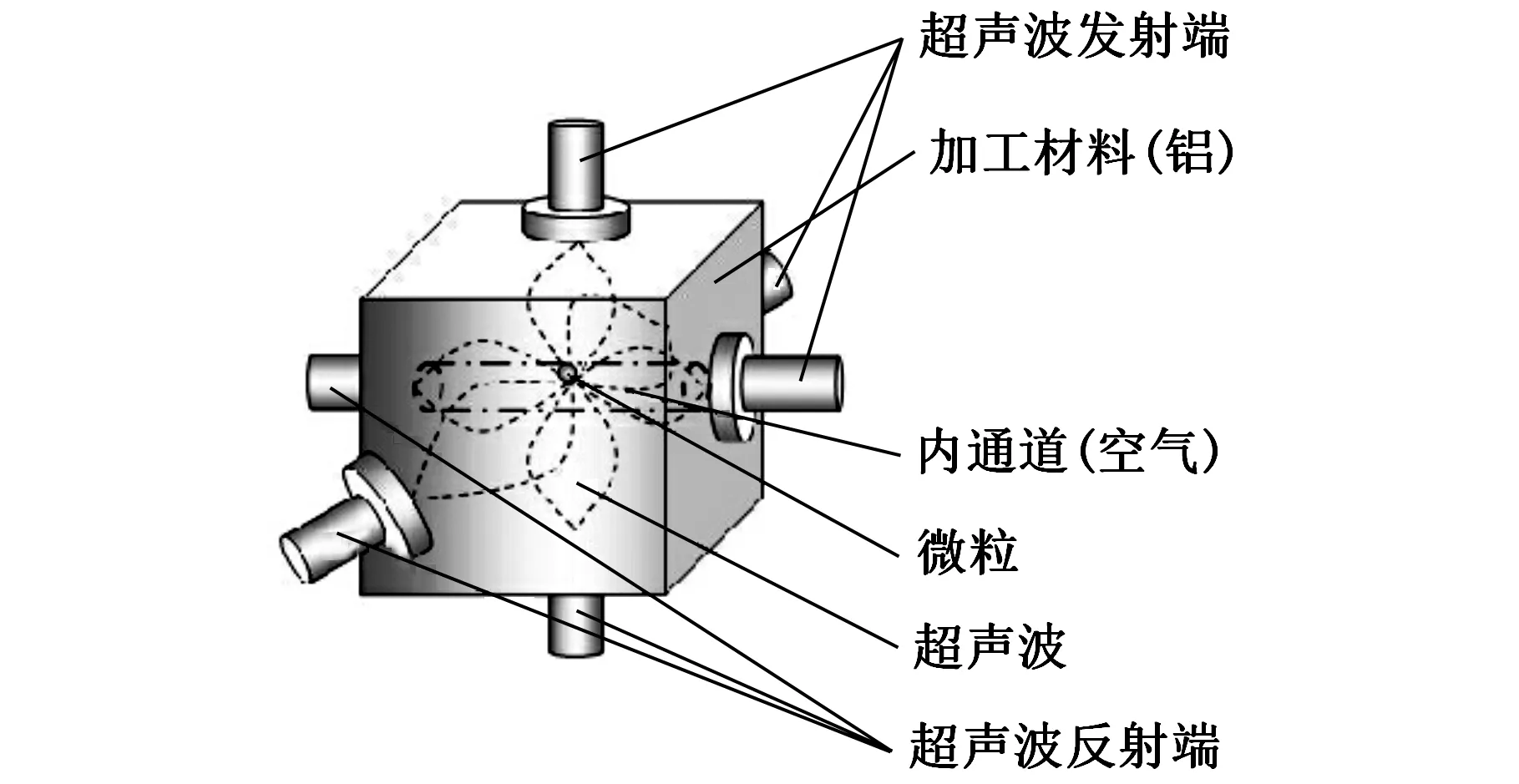

2 声悬浮操控试验系统模型与设计实现

与单轴声悬浮装置的原理类似,利用三组发射端与反射端,构建出一个超声驻波三轴声悬浮装置,如图6所示。该超声驻波场为空间垂直交叉相错形成驻波节点相交的空间驻波悬浮场,从构件表面向构件内推半波长距离后形成的空间为运动可控范围,其内部任意点位置均可成为三维正交分布驻波场中一列驻波的波节点, 即悬浮势阱阵列。构件内三轴声悬浮装置由超声发射反射端、驻波悬浮场、旋转托架、发射端旋转及平移驱动装置等组成,反复优化设计后构建图7所示的可动式驻波悬浮场运动操控方案。

图6 固体介质三轴声悬浮装置示意图

图7 声悬浮操控系统方案设计示意图

设三个超声波发生器参数相同,频率f=30 kHz,功率P=300 W,振幅A=30 μm。三维声悬浮系统的运动装置选用Zolix的TSA200-E滚珠丝杠导轨,每个导轨负责一个方向的自由度,超声波发射端使用固定支架固定在滑块上,利用与之匹配的三个数控装置控制步进电机使其带动超声波发射端完成三维空间运动。每个导轨可以通过手动或数控装置加载至步进电机上使其运动。步进电机型号为42BYG250A,其主要参数如下:相数为2,步距角为1.8°,定位转矩为0.012N·m,保持转矩为0.23N·m。实际试验装置如图8所示,由平台底座、固定支架、旋转托架、旋转发射块、可动式装置和基座块等组成。

图8 声悬浮操控系统平台

3 构件内声悬浮微粒操控系统试验分析

3.1微粒悬浮与透射厚度的关系试验

试验选用的加工材料为铝,尺寸(边长×边长)分别为15mm×15mm,20mm×20mm,25mm×25mm,40mm×40mm,50mm×50mm,高度有50mm和100mm两种。选用的悬浮微粒为聚乙烯泡沫微粒,密度为0.015~0.03g/cm3。空气中波速v=300m/s,超声波发生器频率f=30kHz,则超声波波长为

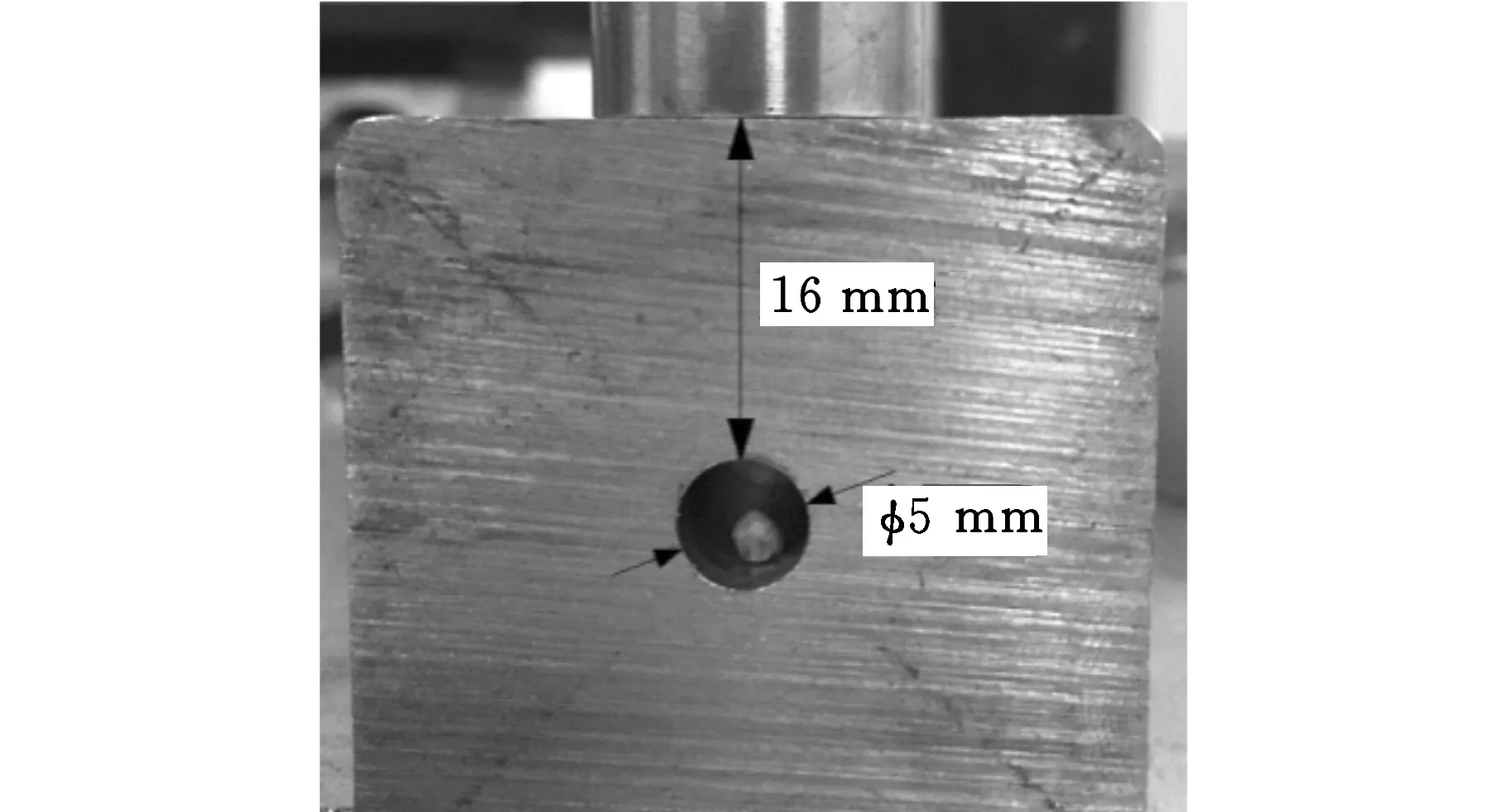

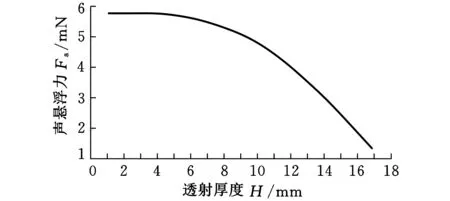

根据理论公式、发生器的功率和加工材料的传播性能,设计了不同透射厚度的试验。图9所示为内加工构件透射厚度H=16mm、通道圆孔直径为5mm时,直径3mm的泡沫微粒的悬浮效果。经过一系列的透射厚度悬浮测试,声悬浮力与透射厚度的关系如图10所示。

图9 H=16 mm时的悬浮效果

图10 声悬浮力与透射厚度的关系

根据图9所示的试验效果和图10所示的声悬浮力与透射厚度关系可知,内加工构件透射厚度在16mm之内时微粒能够稳定地悬浮,其有效透射厚度约为超声波波长的1.5倍。

3.2微粒悬浮与通道直径大小、微粒直径大小的关系试验

分别设计φ5mm、φ10mm两种圆孔形通道和φ10mm×25mm,φ10mm×40mm、φ10mm×45mm三种长圆形通道,图11所示为φ10mm长圆形通道。选择直径为1mm、2mm、3mm,4mm的泡沫小球进行试验验证,以确定较优的微粒直径大小。试验中,当微粒直径在[0,1]mm范围内时,微粒悬浮稳定性随着直径的增大而增大;微粒直径在[1,4]mm范围内时,微粒稳定性没有明显变化,处于较稳定状态;当微粒直径大于4mm时,微粒迅速失稳,不能稳定悬浮。

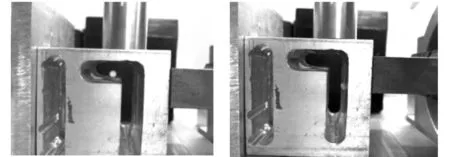

试验结果表明:①φ10mm圆孔形通道或φ10mm×25mm、φ10mm×40mm、φ10mm×45mm的长圆形通道中,微粒悬浮稳定性优于φ5mm圆孔形通道;②微粒的直径不能大于半波长5mm,需限制在半波长以内。图11所示为φ2mm泡沫小球悬浮稳定性试验效果。

3.3微粒空间任意点悬浮与悬浮位移运动试验

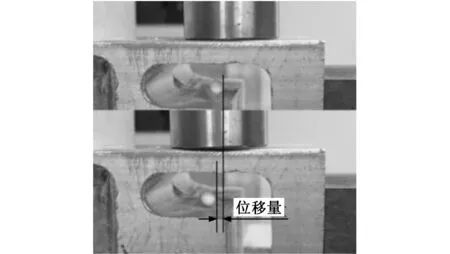

采用φ2mm泡沫小球和φ10mm×25mm、φ10mm×40mm、φ10mm×45mm长圆形通道设计任意点悬浮和运动跟随试验。图12所示为任意点悬浮试验结果,在内通道中的各个稳定悬浮区域内,小球可以完成任意点悬浮,主要原因是三维超声驻波场交叉形成驻波节点域。图13所示为位移跟随试验,试验中将发射端向X正方向移动一定距离,内通道中的小球也跟着移动相应的距离,经过一系列的微位移量变化试验,将超声装置位移量和微粒位移量进行对比,如表4所示。

(a)(b)

(c)(d)图12 微粒任意点悬浮

图13 微粒位移运动

试验次数1234567超声装置位移(mm)1.572.835.027.611.4513.7214.98微粒位移(mm)1.562.864.997.6311.413.6714.90位移跟随误差(%)0.60.50.650.30.40.360.53

试验结果表明:微粒位移跟随响应速度快,微粒位移跟随运动误差在0.65%以内,内通道中的微粒位移精度较高。结合任意点试验结果和位移运动跟随精度分析可知,悬浮微粒可以跟随超声驻波三维正交节点的运动而运动,声悬浮操控平台已达到运动控制基本要求,从而为下步开展微粒运动轨迹控制模型设计、运动精度分析和加工精度试验、内通道加工研究奠定基础。

4 结论

(1)微粒可在金属材料构件内部实现稳定悬浮,悬浮微粒可在较大量程范围内运动,且跟随速度快、位移精度高。

(2)微粒悬浮性能与构件形状、透射厚度、通道尺寸、微粒大小、声波波长及超声波功率有定量关系。

(3)从构件表面向构件内推半波长距离后形成的空间为三维驻波正交分布节点范围,在此范围内微粒运动可控,微粒跟随驻波节点运动而运动,可驱动到达通道内部任意点,在构件内部形成运动轨迹。

理论分析和试验结果表明,在非透明材料内部,微粒可由三维超声驻波场稳定悬浮与运动操控,超声悬浮加工方法可用于内部尺度大于半波长的三维结构加工。

[1]师汉民.从外加工拓展到内加工——加工成形技术的一个新的发展动向[J].机械工程学报,2003,39(11):17-22.

ShiHanmin.DevelopmentFromOuterProcessingtoInnerProcessing-aNewTrendinShape-formingTechnology[J].ChinessJournalofMechanicalEngineering, 2003, 39(11):17-22.

[2]沐方清,张杨飞.三维微流道系统技术研究[J].中国电子科学研究院学报,2011,6(1):20-23.

MuFangqing,ZhangYangfei.TechnicalResearchof3DMicro-channelSystem[J].JournalofCAEIT, 2011, 6(1):20-23.

[3]唐文斌.超声悬浮夹持装置的研究[D].大连:大连理工大学,2007.

[4]焦晓阳,刘建芳,刘晓论,等.超声驻波悬浮能力特性[J].吉林大学学报(工学版),2013,43(2):340-345.

JiaoXiaoyang,LiuJianfang,LiuXiaolun,etal.UltrasonicStandingWaveLevitationAbility[J].JournalofJilinUniversity(EngineeringandTechnologyEdition), 2013, 43(2):340-345.

[5]FuhrmannA,MarshallJS,WuJ.EffectofAcousticLevitationForceonAerodynamicParticleRemovalfromaSurface[J].AppliedAcoustics,2013,74(4):535-543.

[6]KingLV.OntheAcousticRadiationPressureonSpheres[J].Proc.R.Soc.London,Ser.A,Math.Phys.Sci.,1934,147(861):212-240.

[7]YosiokaK,KawasimaY.AcousticRadiationPressureonaCompressibleSphere[J].Acustica, 1955, 5(3): 167-173.[8]TakayukiH,YoichiO,JunR.Three-dimensionalNoncontactManipulationbyOppositeUltrasonicPhasedArrays[J].JapaneseJournalofAppliedPhysics, 2014,53:07KE077SI. [9]杨贤龙. 多晶硅表面超声驻波制绒方法研究[D].杭州: 杭州电子科技大学, 2014.

[ 10]罗斯JL.固体中的超声波[M].何存富,吴斌,王秀彦,译.北京:科学出版社,2004.

(编辑苏卫国)

Study on Motion Control Way for Acoustic Suspended Particles Inside a Component

Wang YaxingWu LiqunLin ZhipengYe MiaohongZhuang Long

Hangzhou Dianzi University,Hangzhou,310018

In order to machine the structure inside a component directly, a new processing method was put forward with the ultrasonic suspension technology. Firstly, a controlled particle motion model was established through theoretical study of ultrasonic suspension, and then a new test system was designed. After some suspended particles’ control movement tests, relationship among the suspension forces and particle diameters, channel sizes, transmission thicknesses was obtained. Results show that the proposed method can drive the particles in 3D space moving to any position freely with higher accuracy. The control scheme is feasible and inspiring.

inner machining;ultrasound suspension;micro particle;motion control

2015-02-11

国家自然科学基金资助项目(51175134);浙江省自然科学基金资助重点项目(LZ15E050004);浙江省自然科学基金资助项目(LY15E050024)

O426.9DOI:10.3969/j.issn.1004-132X.2015.22.003

王亚星,男,1987年生。杭州电子科技大学机械工程学院硕士研究生。主要研究方向为微纳加工。吴立群,男,1965年生。杭州电子科技大学机械工程学院教授。林志朋(通信作者),男,1988年生。杭州电子科技大学机械工程学院硕士研究生。叶玅宏,男,1991年生。杭州电子科技大学机械工程学院硕士研究生。庄龙,男,1985年生。杭州电子科技大学机械工程学院硕士研究生。