限幅模糊与带阈值设置PID补偿的变转速液压源流量控制方法研究

2015-10-29谷立臣

马 玉 谷立臣

西安建筑科技大学,西安,710055

限幅模糊与带阈值设置PID补偿的变转速液压源流量控制方法研究

马玉谷立臣

西安建筑科技大学,西安,710055

针对目前变转速泵控液压系统对执行机构速度控制中出现的动态响应慢、转速波动、精度低等问题,尤其是载荷快速多变工况下,流量和压力的强耦合特性,控制流量具有时变和高度非线性特性,采用传统PID控制或模糊控制都难以取得满意的控制效果的现状,提出采用限幅模糊与带阈值设置的PID补偿控制方法。控制系统先采用具有开环控制快速性的限幅模糊控制,快速接近目标流量,然后采用带阈值设置的PID补偿控制消除系统稳态误差,该方法具有响应快、无超调、精度高的优点。仿真和实验结果表明:该方法能够实现典型工况下变转速液压动力源输出流量的准确控制,大幅减小流量斜坡响应稳态误差,系统控制性能远优于传统简单控制方法的控制性能,适合变转速容积调速系统在线控制。

变转速液压源;限幅模糊;PID补偿;流量控制

0 引言

传统的节流调速方式系统效率低、能耗大,变量泵容积调速方式系统结构复杂、抗污染能力差、故障率较高,且调速范围和调速精度有限[1]。变转速容积调速系统相比节流调速与变量泵容积调速而言具有结构简单、可靠性高、效率高、调速范围宽等优点,因此在液压电梯[2]、注塑机[3]、盾构系统[4]中应用广泛。

对执行机构速度控制的本质是对液压动力源输出流量的控制。国内学者从调速系统硬件改进和软件控制算法方面进行了大量的研究。胡东明[5]对液压电梯变转速闭式电液系统速度控制特性进行了研究,针对大惯量变转速容积调速液压系统存在的共性问题和难点,提出了基于比例微分控制的前馈-反馈控制策略,分析了影响启动性能的因素,并提出了基于专家控制器和模型预测控制的启动控制方法;沈海阔等[6]针对电液变转速控制系统响应速度慢的问题,提出了基于能量调节思想的控制策略,采用在传统电液变转速系统中加入能量调节装置的方法,使系统保持低能耗的同时获得比节流调速更高的响应速度;彭天好等[7]分析了变转速泵控马达调速系统产生转速降落的原因,对油液压缩、系统泄漏及电动机机械特性引起的转速降落补偿系数进行研究,得出了不同工况下转速降落补偿方法。上述研究都取得了非常好的控制效果,从不同角度解决了变转速液压调速系统动态响应慢、转速波动、精度低等问题。

但是,目前大多数液压调速系统仍采用负载速度大闭环控制系统,该系统存在环节多、时滞严重、不易调节等问题[8],控制算法局限于常规简单PID控制方法,系统响应速度与超调量之间的矛盾不能得到解决。

为解决上述问题,本文采用永磁伺服电机驱动定量泵的变转速液压动力源,及定量泵出口流量负反馈的闭环控制方式,这样可以有效避免多环节液压系统负载速度大闭环所带来的时滞问题。采用提出的限幅模糊与带阈值设置的PID补偿控制方法,在不同目标流量和载荷快速多变工况下,准确控制液压动力源的输出流量。该系统具有响应快速、无超调、精度高的优点,仿真和实验验证了该控制方法的可行性。

1 液压动力系统结构及其模型

1.1液压动力系统结构

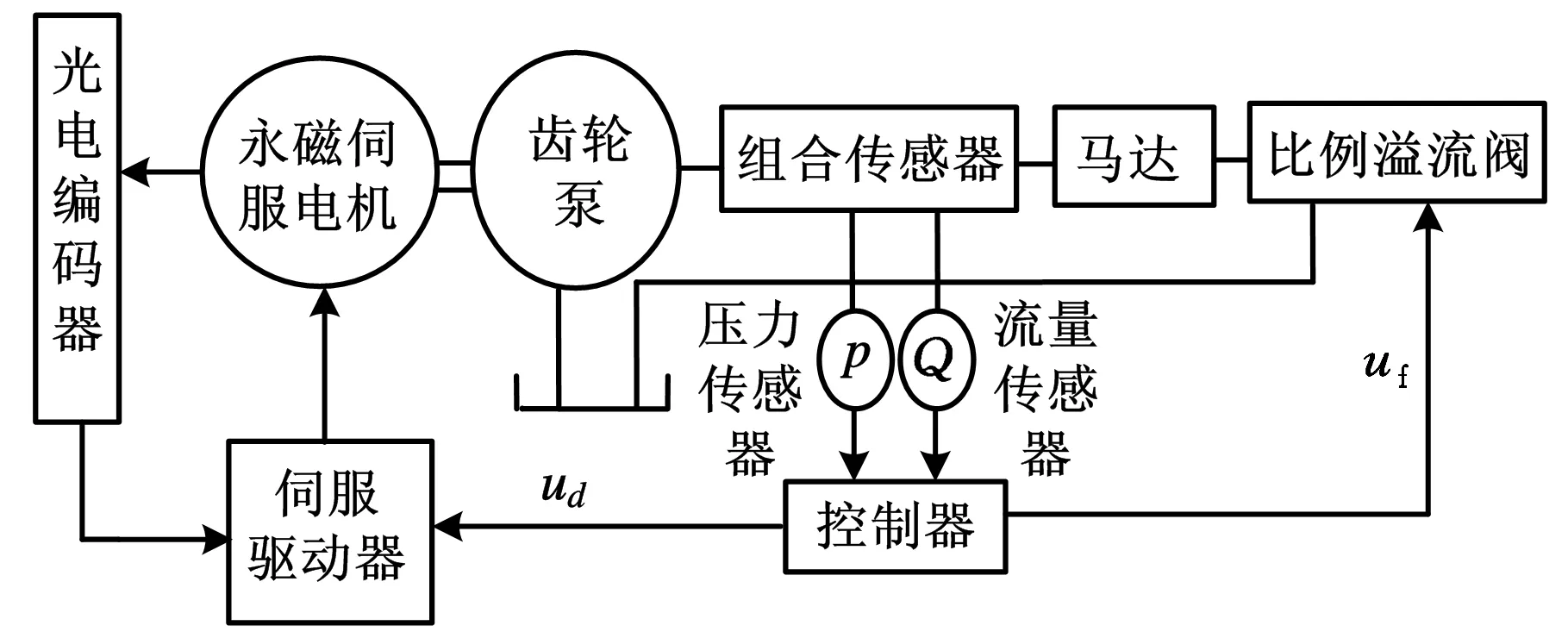

液压动力系统原理如图1所示。该液压系统由永磁电机驱动定量泵(齿轮泵)作为液压动力源,由比例溢流阀模拟实际的负载,这样简洁、方便,避免了安装实际负载所带来的不便。系统流量由流量传感器直接检测泵出口流量,并送到控制器与永磁伺服电机速度闭环组成双闭环控制;系统压力由压力传感器检测,并送到控制器与比例溢流阀模拟加载系统一起组成闭环控制。该系统可以根据模拟负载所需的压力和流量,由变转速液压源提供完全匹配的压力和流量,避免了传统阀控液压回路节流及溢流所带来的能量损失。系统采用高响应速度的伺服电机,相比普通异步电机驱动的液压系统,在控制精度和响应速度上得到了较大提高。

图1 液压动力系统原理图

1.2液压动力源模型

永磁同步电机的数学模型较复杂,通常我们为了分析方便常选用基于Park变换的d-q旋转坐标系下的矢量控制数学模型[9]。可表示为

ud=rsid+sψd-ωrψq

(1)

uq=rsiq+s ψq-ωrψd

(2)

ψd=Ldid+ψf

(3)

ψq=Lqiq

(4)

Te=1.5s(ψdiq-ψqid)

(5)

式中,ud、uq为d、q 轴定子电压分量;id、iq为 d、q 轴定子电流分量;s为极对数;ωr为转子角速度;rs为定子绕组电阻;Ld、Lq为定子轴、交轴电感;ψf为转子永磁体产生的磁链;ψd、ψq为d、q 轴定子磁链;Te为电磁转矩。

齿轮泵的流量方程为[10]

(6)

式中,qp为泵输出的流量;ω为泵(电机)的角速度;dp为泵的排量;pp为泵的出口压力;Cp为泄漏系数;μ为液压油的动力黏度;βe为油液弹性模量。

泵的驱动轴上的转矩平衡方程为

(7)

2 限幅模糊与带阈值设置PID补偿控制

2.1限幅模糊控制工作原理与设计

变转速容积调速液压系统具有高度非线性、强耦合性、时变性等特性。由于系统本身的复杂性,如液压油黏度系数随温度变化而变化,体积弹性模量随油压变化而变化,系统流量开环控制容易受不确定因素和负载的干扰,不稳定,所以本文采用流量闭环负反馈控制,流量闭环负反馈控制根据系统流量偏差的大小及变化率调节电机转速,稳定泵的输出流量,使之不受油液温度、负载扰动、参数变化等因素的影响。

限幅模糊控制是在普通模糊控制器的基础上对模糊控制器的输出值进行限制,本文提出的限幅指的是模糊控制器的输出会自动跟随不同目标流量自动进行限幅,在控制系统流量时响应速度可以通过调整模糊控制器的参数达到开环响应的速度,系统流量快速接近目标流量,并且没有超调量,解决了普通模糊控制响应速度与超调量之间的矛盾。

限幅模糊控制器的组成主要包括:①输入模糊化;②模糊规则库的建立;③模糊推理;④输出解模糊;⑤输出限幅。其中输出限幅是整个模糊控制器的核心,基本结构如图2所示。

图2 限幅模糊控制结构图

图3 E、EC隶属函数

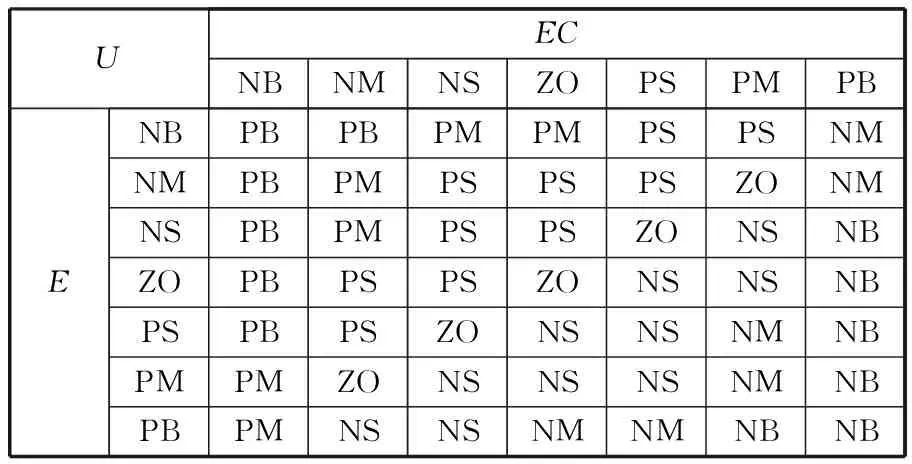

限幅模糊控制器具体参数如下:采用二维模糊控制器,输入、输出变量的语言变量均采用{NB(负大),NM(负中),NS(负小),ZO(零),PS(正小),PM(正中),PB(正大)}7个语言变量。输入变量E和EC的模糊论域根据实验要求均设为[-6,6],输出变量U的模糊论域设置为[-3,3]。输入变量和输出变量的隶属函数均采用三角形隶属函数,如图3、图4 所示。基于经验和领域专家的意见,建立模糊决策表,如表1所示,模糊推理采用Mamdani的max-min合成法,解模糊采用重心法,即加权平均法。模糊控制器的输出根据目标流量的不同自动调整输出进行限幅,控制电机转速,进而控制系统流量。

图4 U的隶属函数

UECNBNMNSZOPSPMPBENBPBPBPMPMPSPSNMNMPBPMPSPSPSZONMNSPBPMPSPSZONSNBZOPBPSPSZONSNSNBPSPBPSZONSNSNMNBPMPMZONSNSNSNMNBPBPMNSNSNMNMNBNB

2.2带阈值设置的PID补偿控制原理

限幅模糊控制可以通过调整控制器参数来调整流量的响应速度,由于模糊控制属于基于偏差调节的闭环控制,对液压系统参数,如油液黏度、齿轮泵油液泄漏量等随温度变化而变化的参数及影响系统特性的非线性因素不敏感,所以控制精度高、稳定性好。

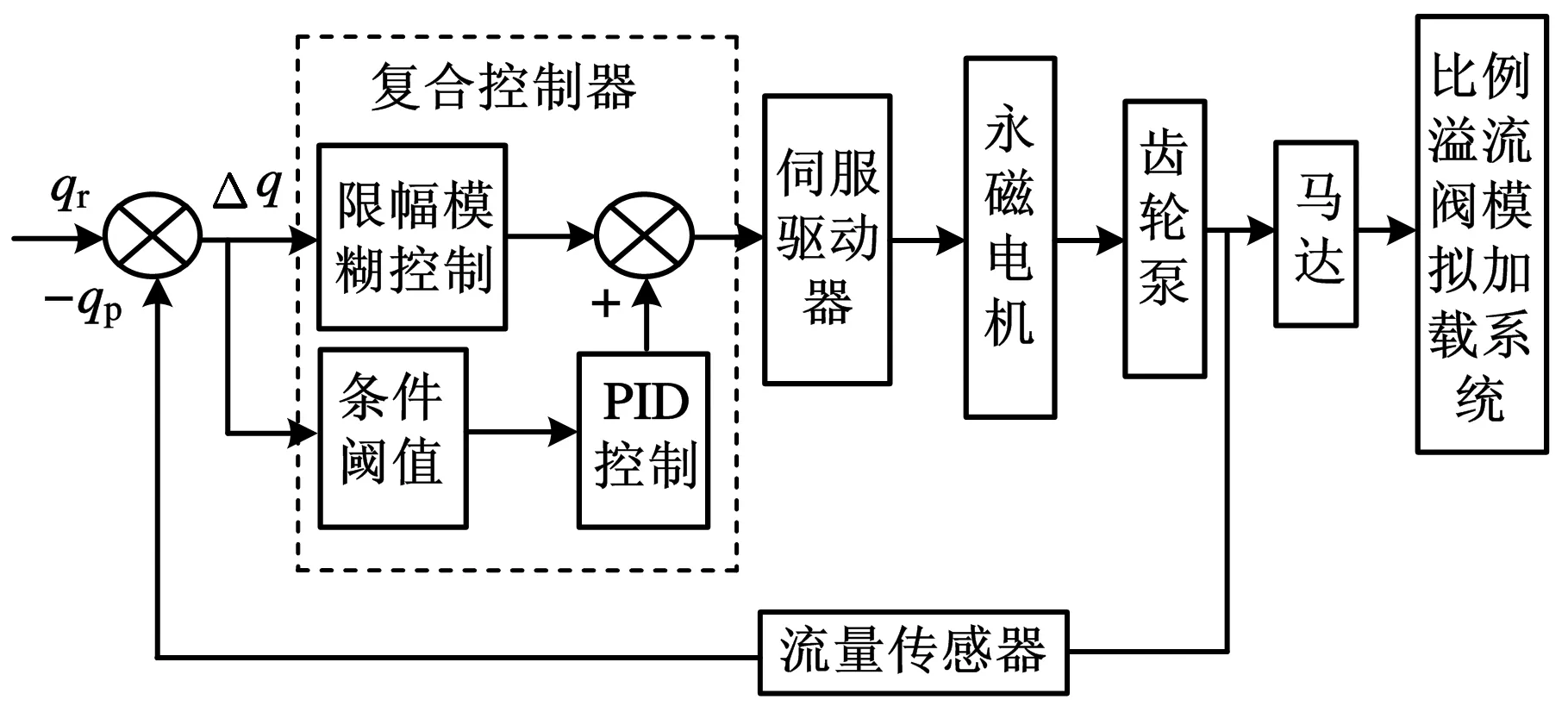

带阈值设置的PID控制是在限幅模糊控制的基础上给系统流量设置的一种补偿控制,用于消除限幅控制所产生的系统流量稳态误差。阈值设置为目标流量的3%(可根据具体实验系统进行调整),当目标流量与实际流量的偏差小于阈值时,启动PID补偿控制;反之,当目标流量与实际流量的偏差大于阈值时,PID补偿控制无效,仅由限幅模糊控制调整系统流量。具体结构框图见图5。

图5 限幅模糊与带阈值设置PID补偿控制系统框图

3 仿真和实验

以永磁伺服电机驱动的变转速液压源为研究对象,对液压源流量进行控制。采用11 kW永磁同步电机和排量为11 mL/r齿轮泵作为液压动力源,利用比例溢流阀模拟负载给液压系统加载,系统压力取决于负载的大小,系统流量主要取决于电机转速。

系统采用流量负反馈压力自适应的闭环控制方式,流量负反馈具有稳定系统流量的作用,压力自适应模式即泵的工作压力自动地与负载压力相适应。当负载增大时会引起系统压力变大,泵的内泄增大使输出流量变小,伺服控制器根据实测流量值与目标流量值进行对比,控制电机转速使系统流量达到设定值,以适应负载压力的要求;当负载减小时会引起系统压力变小,泵的内泄减少,使得输出流量变大,伺服控制器根据实测流量值与目标流量值进行对比,控制电机转速减小,使系统流量达到设定值,适应负载压力的要求。

3.1典型工况仿真结果对比

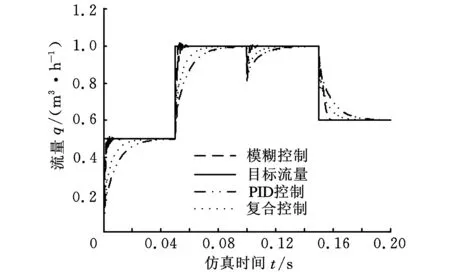

根据式(1)~式(7)数学模型运用MATLAB和Simulink建立永磁同步电机空间矢量PWM模型及整个控制系统模型,结合典型工况分别运用传统PID控制、模糊控制及本文提出的限幅模糊与带阈值设置的PID补偿控制对变转速液压源流量进行控制仿真,结果如图6所示。

图6 仿真结果对比

永磁电机主要参数如下: GK6交流永磁同步伺服电机,其型号为GK6087;其额定转速nN=2000r/min;额定功率PN=11kW;电机极对数s=3;直流电压300V;额定电流IN=9A;额定转矩TN=11N·m;转动惯量JD=62.4×10-4kg·m2。

齿轮泵主要参数为:额定压力pN=20MPa;额定转速nN=3000r/min;理论排量dp=11×10-6m3/r;转动惯量Jp=8.2×10-5kg·m2。

由图6的仿真结果可以看出,对不同目标流量0.5~1.0~0.6 m3/h的阶跃响应,模糊控制通过调节参数响应速度虽然快,但是流量出现了局部振荡与超调;PID控制虽然没有出现超调,但流量响应速度慢;限幅模糊与带阈值设置的PID串联复合控制,通过设置合适的阈值,将限幅模糊控制的快速性与PID补偿控制的精确性有机结合起来,流量响应快速且无超调。在0.1 s时,比例溢流阀模拟负载给系统加阶跃向下载荷,流量减小,通过短暂调整流量恢复目标值。通过流量阶跃响应与加载工况可以看出限幅模糊与带阈值设置的PID补偿控制性能优于参数固定的传统PID控制与模糊控制。

3.2实验分析

本实验采用11 kW永磁同步电机和排量为11 mL/r的齿轮泵作为变转速液压动力源,采用电磁比例溢流阀来模拟压力负载。测控平台为研华工控机、PCI-1711多功能数据采集卡和PCLD-8710接线端子板,通过LWZY智能涡轮流量传感器和压力传感器将系统流量和压力信号传送给PCI-1711多功能采集卡的模拟输入端口,通过LabView8.6.0软件平台编写的控制程序计算误差,并得出最终输出的控制量,控制电机转速,进而控制系统流量,实验装置原理如图7所示。

1.散热器 2.比例溢流阀 3.油马达 4.电磁换向阀 5.电磁溢流阀 6.组合传感器 7.压力表 8.A/D转换器 9.上位计算机 10.伺服控制器 11.永磁电机 12.齿轮泵 13.过滤器 14.霍尔电压、电流传感器 15.D/A转换器图7 实验装置原理图

为了证明本文提出的限幅模糊与带阈值设置的PID补偿控制方法的优越性,与传统模糊控制和PID控制进行了实验对比分析,结果如图8~图13所示。

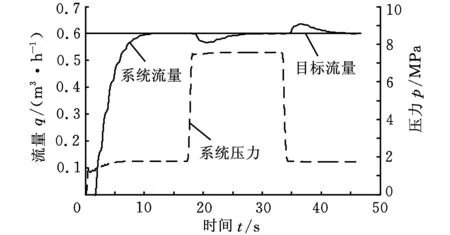

图8 PID控制流量阶跃响应

图9 模糊控制流量阶跃响应

图10 限幅模糊与带阈值设置的PID补偿控制流量阶跃响应

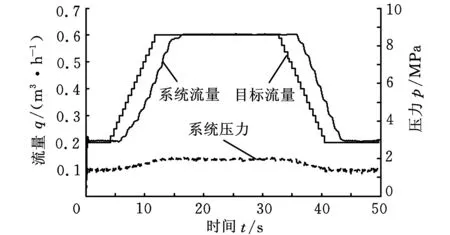

图11 限幅模糊与带阈值设置的PID补偿控制流量斜坡响应(空载)

图12 模糊控制流量斜坡响应

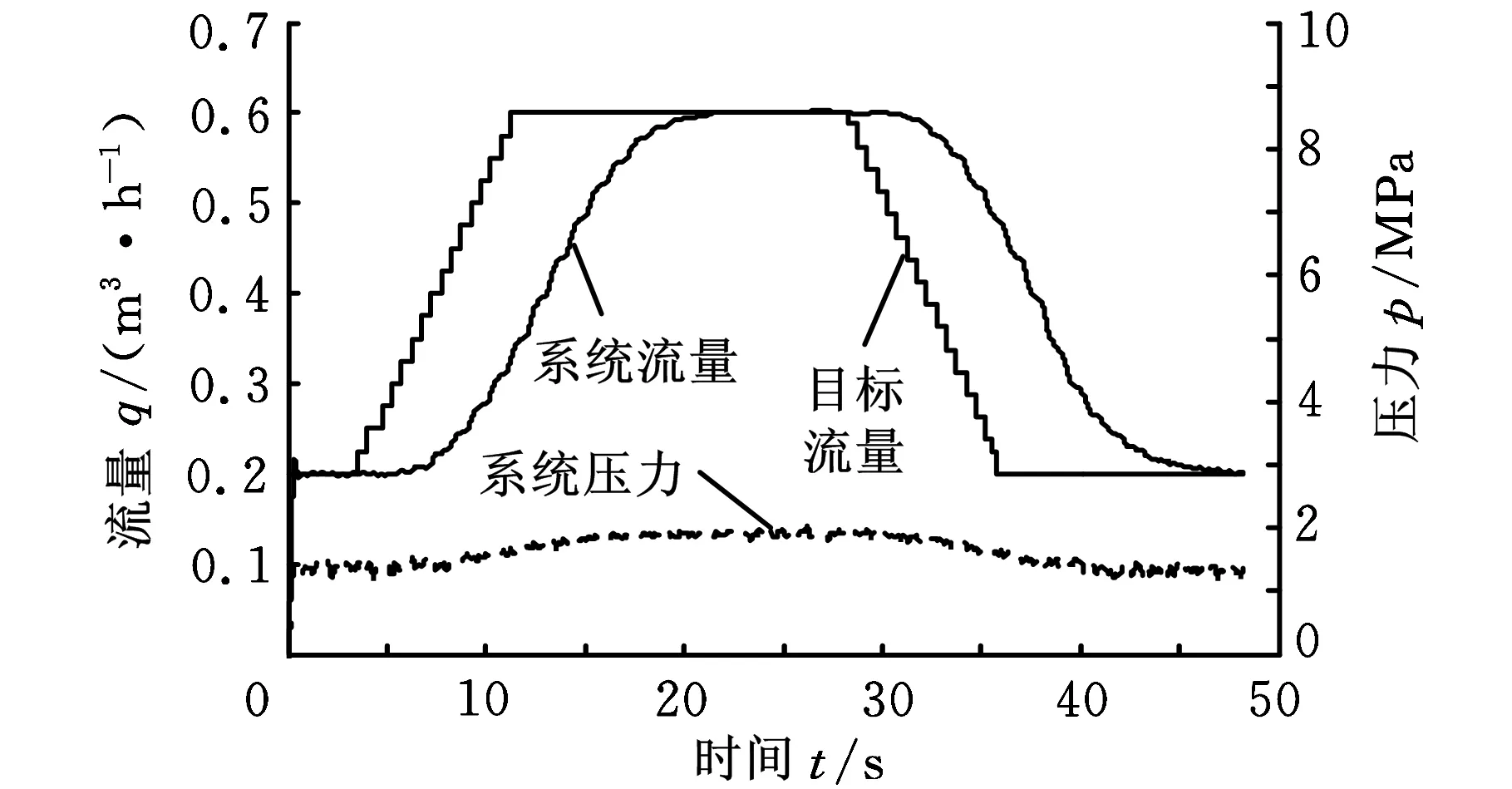

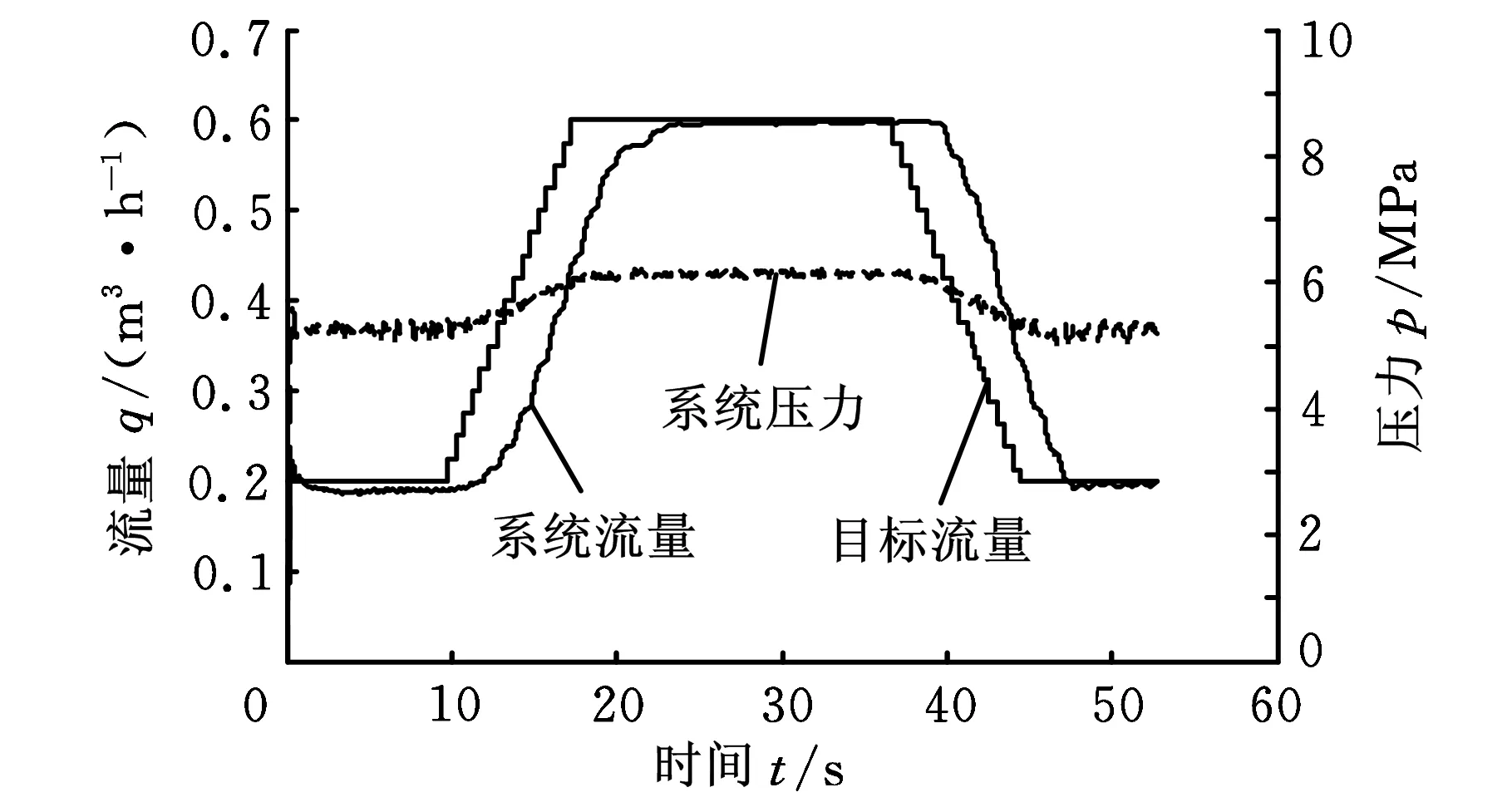

图13 限幅模糊与带阈值设置的PID补偿控制流量斜坡响应(系统压力为5.8 MPa)

图8所示为传统PID控制流量阶跃响应实验曲线,由图8可以看出,PID控制的阶跃响应上升时间约为10 s,系统流量无超调,流量稳定后用比例溢流阀加阶跃上升、阶跃下降载荷,系统压力上升为7.4 MPa,温度为20 ℃。由图7可以看出,系统压力阶跃上升时,由于泵的泄漏量增加,所以流量会减小,但由于系统采用的是流量闭环控制,所以可以通过控制电机转速的增加来补偿泵泄漏的增加,系统流量经过7 s调整恢复稳定,达到设定的目标流量。同理,当系统压力阶跃下降时,流量会上升,通过闭环控制调节电机转速,使系统流量达到设定的目标值。图9为模糊控制流量阶跃响应实验曲线,由图9可以看出,模糊控制的阶跃响应上升时间约为11.5 s。图8和图9两种控制结果说明,在响应的快速性上,传统PID控制和模糊控制几乎是一样的,对相同的控制对象,通过调整控制器的参数两种控制方法响应速度都可以改变,有一个共同点就是响应速度快,必然会导致系统超调。

图10为本文提出的限幅模糊与带阈值设置的PID 串联复合控制阶跃流量阶跃响应实验曲线,由图10可以看出,流量的阶跃响应时间为4.5 s,控制系统先采用限幅模糊控制让系统流量快速接近目标流量,然后再用带阈值设置的PID消除稳态误差,阈值设置为目标流量的5%。系统加载压力上升到6 MPa,流量在载荷突变的情况下出现波动,经过调整后仍可恢复稳定,说明复合控制同样适合于液压系统加载工况的控制,响应快速、无超调、控制精度高,动静态性能良好,控制性能明显优于传统PID和模糊控制。

图11为空载情况下限幅模糊与带阈值设置的PID补偿控制跟踪斜坡信号的实验结果曲线。从图11可以看出,跟踪斜坡上升和斜坡下降信号都存在稳态误差,实测流量滞后于目标流量2.5 s,系统无超调量,且控制精度高。图12为相同条件下的模糊控制斜坡跟踪响应曲线,实测流量滞后目标流量5 s,明显滞后于本文提出的控制方法。图13为系统压力为5.8 MPa时本文控制方法跟踪斜坡信号的响应结果曲线,与空载情况相比控制效果基本未受影响。

以上实验分析说明,限幅模糊与带阈值设置的PID补偿控制不仅能够补偿液压系统本身所具有的多种非线性因素对控制系统的影响,如:负载扰动引起的泄漏量、温度变化引起油液黏度及体积压缩量的变化等非线性因素都能给予补偿,而且可以通过调节控制器参数达到开环控制响应的速度,系统响应快速、无超调、精度高,控制性能明显优于单一传统控制方法,适合变转速容积调速系统在线控制。

4 结论

(1)限幅模糊控制属于闭环控制,但克服了所有闭环控制“边调边算”响应速度慢的问题,通过调节控制器参数使系统具有开环控制响应快速的特性,并且控制系统无超调。限幅模糊控制流量阶跃响应时间为4.5 s,与模糊控制或PID控制的流量阶跃响应时间10 s比较,缩短5.5 s。

(2)限幅模糊控制能够补偿液压系统负载扰动引起的油液泄漏量损失和体积压缩量损失对流量控制的影响。

(3)带阈值设置的PID补偿控制可以消除限幅模糊控制所产生的稳态误差,提高控制精度。

(4)限幅模糊与带阈值设置的PID补偿控制解决了单一控制方法响应快速与超调量之间的矛盾,性能(快、准、稳)明显优于单一控制方法。

[1]贾永峰,谷立臣.模型与条件PID补偿的永磁伺服电动机驱动液压源流量控制[J].机械工程学报,2014,50(8):197-204.

Jia Yongfeng, Gu Lichen. Model and Conditional PID Compensation Control on Flow of Hydraulic Source Driven by Permanent Magnet Servo Motor[J].Journal of Mechanical Engineering, 2014,50(8):197-204.

[2]胡东明,徐兵,杨华勇. 变频驱动的闭式回路节能型液压升降系统[J]. 浙江大学学报,2008,42(2):209-214.

Hu Dongming,Xu Bing, Yang Huayong. VVVF Controlled Closed-circuit Energy-saving Hydraulic Lift System[J]. Journal of Zhejiang University, 2008,42(2):209-214.

[3]彭勇刚,韦巍. 伺服电动机直接驱动定量泵液压系统在精密注塑机中的应用及其控制策略[J]. 机械工程学报,2011,47(2):173-179.

Peng Yonggang,Wei Wei. Application and Control Strategy of Servo Motor Driven Constant Pump Hydraulic System in Precision Injection Molding[J]. Journal of Mechanical Engineering,2011,47(2):173-179.

[4]杨华勇,邢 彤,龚国芳. 变转速泵控模拟盾构刀盘驱动系统研究[J]. 浙江大学学报,2010,44(2):373-378.

Yang Huayong, Xing Tong, Gong Guofang. Variable Speed Pump Control System for Driving Cutter Head of Test Shield Tunneling Machine[J]. Journal of Zhejiang University, 2010,44(2):373-378.

[5]胡东明.液压电梯变转速闭式电液系统速度控制特性研究[D].杭州:浙江大学,2009.

[6]沈海阔,金波,陈鹰.基于能量调节的电液变转速控制系统[J].机械工程学报,2009,45(5):209-213.

Shen Haikuo,Jin Bo, Chen Ying. Variable Speed Hydraulic Control System Based on Energy Regulation Strategy[J]. Journal of Mechanical Engineering,2009,45(5):209-213.

[7]彭天好,乐南更.变转速泵控马达系统转速降落补偿试验研究[J].机械工程学报,2012,48(4):175-181.

Peng Tiaohao,Yue Nangeng. Speed Loss Compensation Experiment Study in Variable-speed Pump-control-motor System[J]. Journal of Mechanical Engineering,2012,48(4):175-181.

[8]彭天好,孙继亮,汲方林. 变转速液压容积调速系统的控制结构[J]. 机床与液压,2005(6):119-120.

Peng Tianhao,Sun Jiliang,Ji Fanglin.Control Structure of Variable Rotational Speed Hydraulic System[J].Machine Tool & Hydraulics,2005(6):119-120.

[9]杨耕.电机与运动控制系统[M].北京:清华大学出版社,2006.

[10]马玉,谷立臣. 伺服电机驱动的液压动力系统及其神经网络自适应优化控制[J]. 中国机械工程,2014,25(9):1239-1243.

Ma Yu,Gu Lichen. Neural Network Adaptive Optimal Control Strategy of Servo Motor Driven Hydraulic System[J]. China Mechanical Engineering, 2014,25(9):1239-1243.

(编辑王艳丽)

Research on Limiting Fuzzy and PID Compensation with Threshold Settings Control for Flow of Variable Speed Hydraulic Source

Ma YuGu Lichen

Xi’an University of Architecture and Technology,Xi’an,710055

In view of the existing defects in speed control of variable speed pump controlled hydraulic systems,such as slow response, speed fluctuation and low control accuracy, especially in the fast-changing load conditions, due to the strong coupling characteristics of flow and pressure, flow control became uncertain, variable and highly nonlinear, conventional PID control or fuzzy control were difficult to obtain satisfactory control results. A limiting fuzzy and PID compensation with threshold settings control strategy was presented herein.The control system firstly used limiting fuzzy control, which had fast response of open-loop control to approach target flow, then adopted PID compensation with threshold settings control to eliminate the system steady-state errors,and had a fast response, no overshoot, high precision advantages. The simulation and experimental results show: this method can realize the precise control of flow of variable hydraulic power source on typical conditions. Significantly reducing the steady-state errors of slope response, system control performance is much better than that of simple traditional control methods, and is suitable for the on line control of volume speed modulation of variable speed system.

variable speed hydraulic source; limiting fuzzy; PID compensation; flow control

2015-01-06

国家自然科学基金资助项目(51275375)

TP273DOI:10.3969/j.issn.1004-132X.2015.16.012

马玉,女,1978年生。西安建筑科技大学机电学院讲师、博士。研究方向为智能控制、机电液一体化技术。谷立臣,男,1956年生。西安建筑科技大学机电学院教授、博士研究生导师。