周向长弧形弹簧式双质量飞轮迟滞非线性扭转特性模型研究

2015-10-29江征风

曾 荣 左 厅 江征风 陈 雷 胡 伟

武汉理工大学,武汉,430070

周向长弧形弹簧式双质量飞轮迟滞非线性扭转特性模型研究

曾荣左厅江征风陈雷胡伟

武汉理工大学,武汉,430070

周向长弧形弹簧式双质量飞轮(DMF-CS)的扭转特性是扭转刚度及阻尼作用的综合效果,能更贴切地反映DMF-CS的隔振、阻振特性。对DMF-CS的扭转特性进行仿真分析,获得了不同摩擦因数下的扭转特性迟滞非线性曲线。仿真结果表明其滞回面积随摩擦因数的增大而增大,且以无摩擦时的扭矩曲线为基架。根据仿真分析结果建立了该DMF-CS的迟滞非线性扭转特性模型。进行了该DMF-CS扭转特性试验,应用试验数据对建立的模型进行了参数识别,模型识别结果与试验结果较接近,从而验证了模型的可靠性。

周向长弧形弹簧式双质量飞轮(DMF-CS);迟滞非线性;扭转特性;摩擦力

0 引言

汽车工业的发展对汽车设计水平及行驶性能提出了更高的要求,传统离合器从动盘式扭振减振器已难以满足当前汽车减振降噪要求。新型扭振减振器——双质量飞轮(dual mass flywheel,DMF)式扭振减振器在消减汽车动力传动系的扭振以及降低变速器、主减速器的齿轮噪声等方面均优于传统离合器式扭振减振器,在国内外得到了广泛的应用。

本文以周向长弧形弹簧式双质量飞轮(dircumferential arc spring dual mass flywheel,DMF-CS)作为研究对象。DMF-CS通过主次飞轮转动惯量、弧形弹簧扭转刚度以及内部阻尼三部分来控制汽车动力传动系统的扭振[1],通过主次飞轮转动惯量及弧形弹簧扭转刚度调整汽车传动系统固有扭振特性,使其一阶扭振频率低于怠速对应频率,避免共振,达到隔振效果。发动机启动、停止过程中,传动系统不可避免地通过共振区,此时将产生非常大的扭转角,DMF-CS通过其内部阻尼来降低扭振振幅,以达到阻振效果[2]。而弧形弹簧扭转刚度与系统内部阻尼的综合效果即反映DMF-CS的扭转特性。因此,研究DMF-CS的扭转特性,分析弧形弹簧扭转刚度及系统内部阻尼的变化特征,获得DMF-CS的隔振、阻振特性,对DMF-CS扭振系统的设计具有指导意义。

近年来,国内对DMF-CS扭转特性的研究多集中于对弧形弹簧静刚度理论模型的推导[3-4],其研究大多忽略摩擦力的影响,与实际情况相比存在一定的误差。事实上,摩擦力的存在会导致实际测试刚度比理论计算刚度值大[5],同时,摩擦阻尼的存在使得DMF-CS在加载、卸载过程中存在能量损耗,产生迟滞非线性扭转特性[6]。因此,综合摩擦力的影响对研究对象进行分析,将与实际情况更接近。本文考虑摩擦力的作用,对DMF-CS的扭转特性进行分析,建立DMF-CS迟滞非线性扭转特性模型,根据扭转特性试验数据对模型参数进行辨识,获得了与实际结果较为接近的DMF-CS扭转特性模型。

1 DMF-CS扭转特性仿真

1.1DMF-CS工作原理

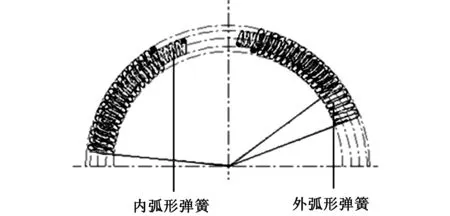

DMF-CS结构如图1所示。主飞轮与次级飞轮通过弹簧-阻尼系统连接构成二自由度扭振系统。主飞轮与曲轴紧密连接,由发动机驱动其运动。弧形弹簧周向安装,通过滑道约束其运动方向,使其沿周向运动。弹簧与滑道之间填充润滑脂以减小磨损。传力板通过弧形弹簧的压缩使扭矩由初级飞轮传递至次级飞轮,即由发动机传递至离合器。DMF-CS的弧形弹簧由两组嵌套式内外弧形弹簧对称安装构成,组成并列式弹簧系统,其中一组弹簧组成形式如图2所示。内外弹簧存在安装角度差,使得DMF-CS的扭转刚度表现为分段式特征,以满足不同工况下的减振要求[3]。

图1 DMF-CS结构图

图2 弧形弹簧布置图

1.2弧形弹簧力学模型

DMF-CS在工作过程中通过其刚度及惯量组成来改变传动系统的固有扭振特性以达到隔振效果,同时传递发动机输出的扭矩至动力传动系统。扭矩的传递通过压缩弧形弹簧完成。弧形弹簧在被压缩的过程中,不可避免地受到滑道摩擦力的作用。弹簧与滑道之间填充润滑脂,由摩擦学原理可知,只有当弹簧与滑道相对速度足够大时,两者才能完全分离,此时润滑脂达到流体动压润滑状态[7]。弹簧与滑道的相对速度即为双质量飞轮的扭振速度,即使在共振点时,由于摩擦力的存在,系统产生阻尼,双质量飞轮的扭振幅值也会被削弱,因此,弹簧与滑道较难被完全分离,将同时存在两固体表面的直接接触以及润滑脂形成的流体动压油膜,即边界润滑状态。

而DMF-CS在发生整体扭转时,弧形弹簧相对运动速度更小,弹簧与滑道之间的动压油膜的面积相对于直接的材料接触面积可以忽略,因而可以忽略由润滑脂产生的黏性阻尼力,认为弹簧与滑道之间为干摩擦状态。DMF-CS工作过程中,其扭矩存在加载、卸载状态,弧形弹簧在加载与卸载过程中由于变形方向的变化,将会受到不同方向的干摩擦力,使得加载与卸载过程存在着不同的受力情况。对弧形弹簧的分析,采用离散化方法[3-4],即将其离散成线性弹簧单元,分析弹簧单元受力,从而推导弧形弹簧整体的扭转特性。使用离散化方法需满足以下前提条件:①每个弹簧单元是线性的,满足直弹簧设计理论;②每个弹簧单元的变形方向一致,均沿周向变形;③忽略弹簧惯性力的影响;④长弧形弹簧单元是等节距的。

弹簧单元在变形过程中会受到前后弹簧单元的弹性力作用,前后弹簧单元的弹性力存在角度差,产生径向分量,由此产生滑道对弹簧的正压力,使得弹簧单元受到与变形方向相反的摩擦力作用。弹簧单元受力如图3所示。Fi-1为第i-1个弹簧单元作用于第i个弹簧单元的作用力;Fi为第i+1个弹簧单元作用于第i个弹簧单元的作用力;Ni为弹簧单元所受的支撑力;Ff i为弹簧单元所受的摩擦力;φi为弹簧单元被压缩后对应的圆心角,i=1,2,…,n,n为弹簧有效圈数。此外,R为弧形弹簧外圈分布半径,其中,2R=2R0+D+d,R0为弧形弹簧轴线分布半径,D为弧形弹簧中径,d为簧丝直径。

图3 第i个弹簧单元受力图

图3描述了加载时弹簧单元的受力,此时摩擦力方向为逆时针方向,弹簧单元被顺时针压缩。卸载时,摩擦力将会反向,弹簧单元逆时针方向恢复形变。摩擦力的方向由弹簧单元所受弹性力大小决定。建立弹簧单元静力学模型:

(1)

式中,f为弹簧与滑道间的摩擦因数。

根据假设条件①,弹簧单元呈线性特性,若其线刚度为k(N/m),弹簧单元初始圆心角为φ0,则弹簧单元变形后圆心角为

(2)

由线性弹簧设计理论[8],有

(3)

式中,G为弹簧材料的剪切模量。

若弧形弹簧初始分布角为φ,则有

φ0=φ/n

(4)

弧形弹簧总变形角为θ,则由式(2)可得

(5)

由式(1)可获得弹簧单元弹性力递推关系式。加载时,若初始扭矩较小,使得弹簧单元不能发生形变,则此时弹簧单元将受到静摩擦力的作用,即

(6)

式中,Fs1为加载时静摩擦力。

随着扭矩的增大,静摩擦力增大,当静摩擦力等于动摩擦力时,弹簧单元开始发生形变,此时Fi-1cos(φi/2)≥Ff i,且Fi-1>Fi。由式(1),则有

(7)

综合式(6)、式(7),可获得弹簧加载时弹性力递推公式:

(8)

卸载时,其初始状态为加载的最终状态,即Fi与Fi-1均由式(7)描述。当Fi-1开始减小,但Fi-1依旧大于Fi时,弹簧单元此时受到与Fi同向的静摩擦力的作用,即

(Fi-1-Fi)cos(φi/2)=Fs2

(9)

式中,Fs2为卸载时静摩擦力。

当Fi-1继续减小直至小于Fi时,弹簧开始恢复形变,此时摩擦力则为与Fi-1同向的动摩擦力。由式(1)则有

(10)

综合式(9)、式(10)可得弧形弹簧卸载时弹性力递推公式:

(11)

式中,Fi-1,max为加载最终状态时Fi-1的值。

由式(2)、式(3)、式(5)、式(8)、式(11),通过计算程序可以获得弧形弹簧传递扭矩FiR0与总转角θ之间的关系。

1.3DMF-CS扭转特性仿真分析

根据式(2)、式(3)、式(5)、式(8)、式(11),应用MATLAB软件设计计算程序。给定弹簧几何、材料参数,输入扭矩,通过计算程序可获得弧形弹簧传递扭矩FiR0与扭转角θ之间的关系。由DMF-CS的结构特征可知,内外弧形弹簧存在着角度差,初始时外弹簧工作,其扭转刚度表现为外弹簧作用的结果;当内弹簧开始工作时,DMF-CS扭转刚度增大,此时扭转刚度表现为内外弹簧共同作用的结果。分别对内外弧形弹簧进行分析。本文分析的DMF-CS与VM型发动机进行匹配,其型号为JMGE100506ORAA,表1所示为其内外弧形弹簧的几何参数与材料参数。

表1 DMF-CS弧形弹簧参数

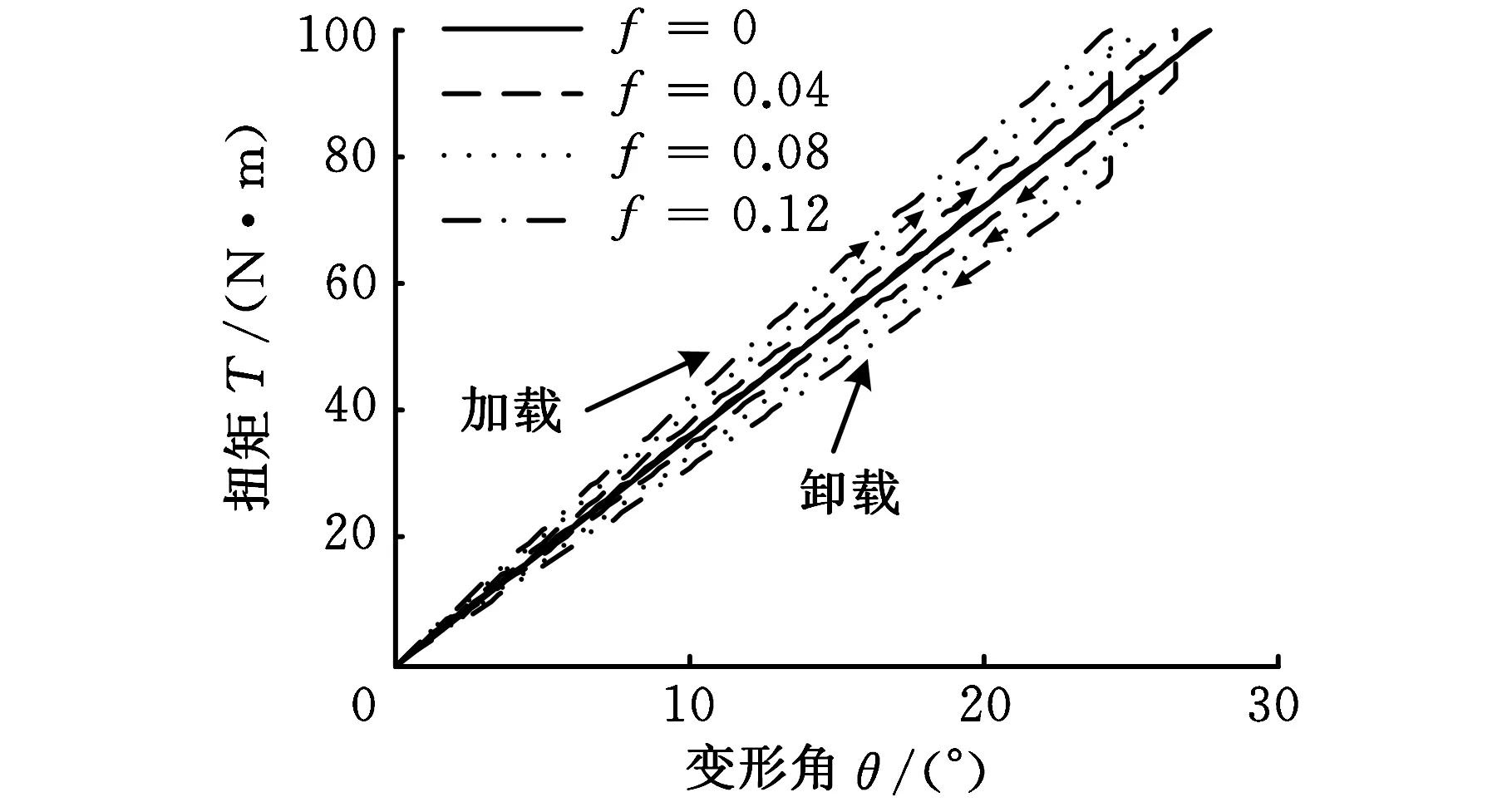

弹簧与滑道之间的摩擦因数由弹簧与滑道材料、两表面的接触形式、粗糙度等因素决定[9],较难计算出准确的摩擦因数值,因此本文通过选取不同的摩擦因数值,分析不同摩擦因数下DMF-CS的扭转特性。这里分别选取摩擦因数为0、0.04、0.08、0.12对DMF-CS扭转特性进行仿真计算。

给定内外弹簧输入扭矩分别为100 N·m、200 N·m,输入表1中内外弹簧各项参数,由计算程序分别获得内外弹簧的扭转特性曲线,如图4、图5所示。

图4 内弹簧扭转特性曲线

图5 外弹簧扭转特性曲线

通过计算程序分别计算出考虑摩擦力影响的内外弹簧加载与卸载时的计算扭转刚度值,如表2所示。

表2 内外弧形弹簧计算扭转刚度值 N·m/rad

由表1可知,内外弹簧安装角度差为10°,同时,DMF-CS弧形弹簧与滑道之间存在着2°的空载区域[3]。由弧形弹簧布置特征可知,该DMF-CS存在两级扭转刚度值,参考文献[3],该类型DMF-CS两级扭转刚度工作角度分别为2°~12°、12°~45°,文中给定最大变形角度为36°,综合内外弧形弹簧的扭转变形,可获得不同摩擦因数下DMF-CS的扭转特性曲线,如图6所示。

图6 DMF-CS扭转特性曲线

由仿真结果可知:①加载与卸载过程中,弧形弹簧的扭转刚度均呈现线性特性,且随摩擦因数的增大而增大,同时DMF-CS的扭转刚度呈现分段线性特性;②由于摩擦力的存在,DMF-CS扭转特性呈现非线性迟滞特性,其滞回环面积随着摩擦力的增大而增大;③由摩擦力产生的系统内部阻尼随着扭转角的增大而增大;④仿真产生的弧形弹簧扭转特性滞回曲线均以摩擦因数为0时的扭转特性曲线为基架。

发动机在启动和停止过程中,转速必将经过轴系共振转速区(低于怠速),动力传动系统将产生较大的扭转角。由DMF-CS的扭转特性仿真结果可知,DMF-CS具有较低一级扭转刚度,根据VM发动机的示功图,DMF-CS一级扭转刚度工作区对应发动机转速约低于1150 r/min[3]。又由于DMF-CS摩擦阻尼随着扭转角的增大而增大,因此在发动机启动、停止阶段,DMF-CS具有较小的扭转刚度以及较大的摩擦阻尼,能够有效地降低共振转速范围,并在共振发生时通过摩擦阻尼耗能削弱共振幅值,具有较好的减振效果。

2 DMF-CS迟滞非线性扭转特性模型

由上述仿真结果可知,摩擦力随着弹簧力的增大而增大,而摩擦因数为常数,则摩擦力随扭转角的增大而增大,呈线性,且当加载结束到卸载开始过程中存在着黏滑效应,因而可用黏滑库仑摩擦力模型来描述其摩擦力。同时,DMF-CS扭转特性曲线近似以无摩擦力时的扭转特性线为基架,则可由无摩擦力时的扭矩加/减由摩擦力引起的扭矩获得加载/卸载时的扭矩。

可用弹性恢复力矩及迟滞非线性摩擦力矩两部分之和来表示传递扭矩,其中,弹性恢复力矩表示其扭转特性基架线,如下式:

(12)

(13)

(14)

3 DMF-CS扭转特性试验

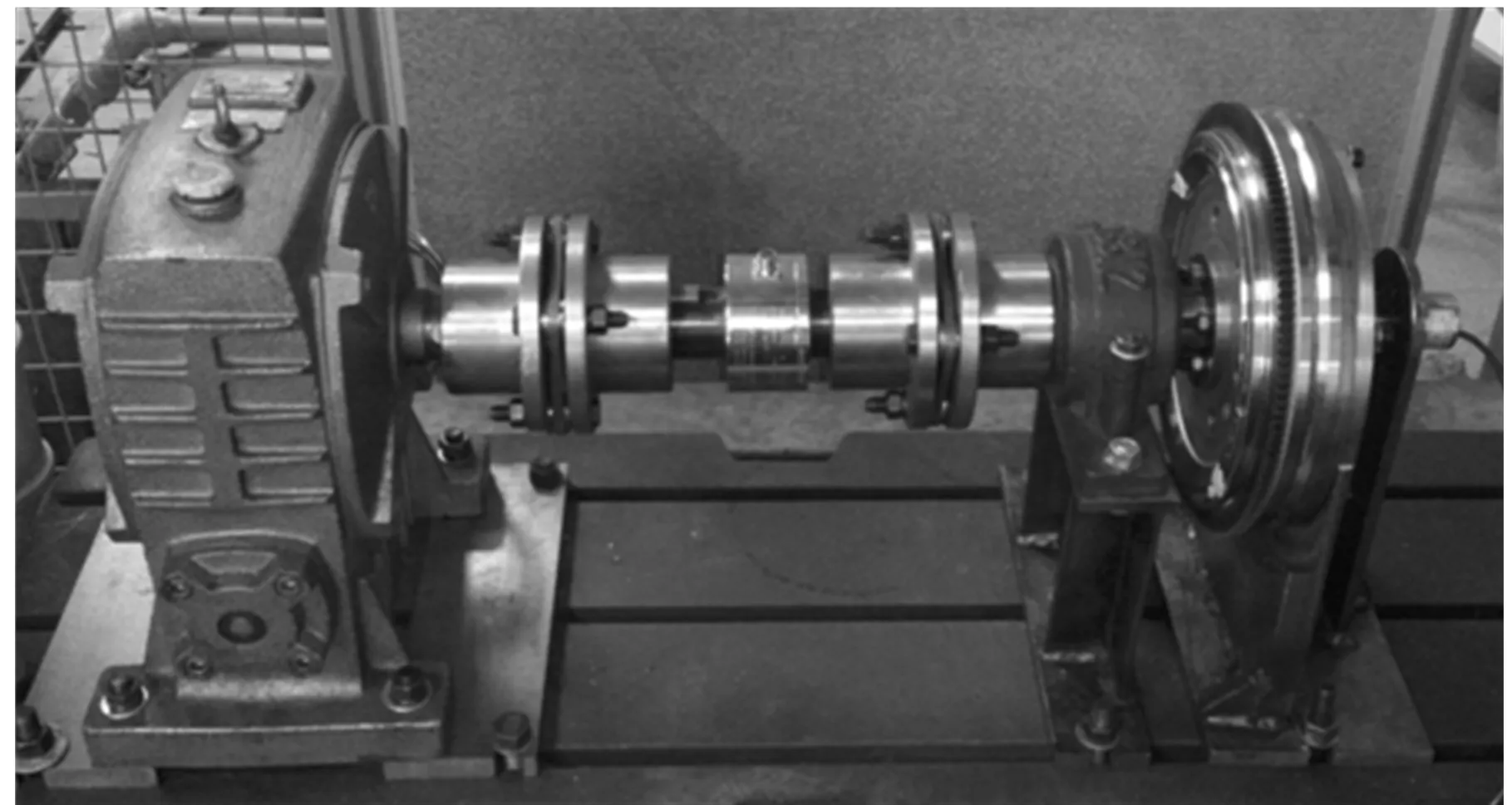

DMF-CS扭转特性试验台由涡轮减速器、刚性联轴器、扭矩传感器、DMF-CS、角度传感器等组成,如图7所示。涡轮减速器作为动力源,传递扭矩至整个轴系;固定次级飞轮,由扭矩、角度传感器分别测量主飞轮扭矩与角度变化,由此转换成DMF-CS的传递扭矩与扭转角。传感器信号由NI PXI 6259数据采集卡采集,通过LabView软件进行信号读取、存储和分析与处理。试验过程中匀速缓慢加载与卸载,分别记录加载与卸载时的扭矩与角度数据,对数据进行重采样、剔除异常点处理,获得DMF-CS扭转特性曲线,如图8所示。

图7 DMF-CS扭转特性试验台

图8 DMF-CS扭转特性试验曲线

4 DMF-CS扭转特性模型识别

(15)

式中,j为试验数据点。

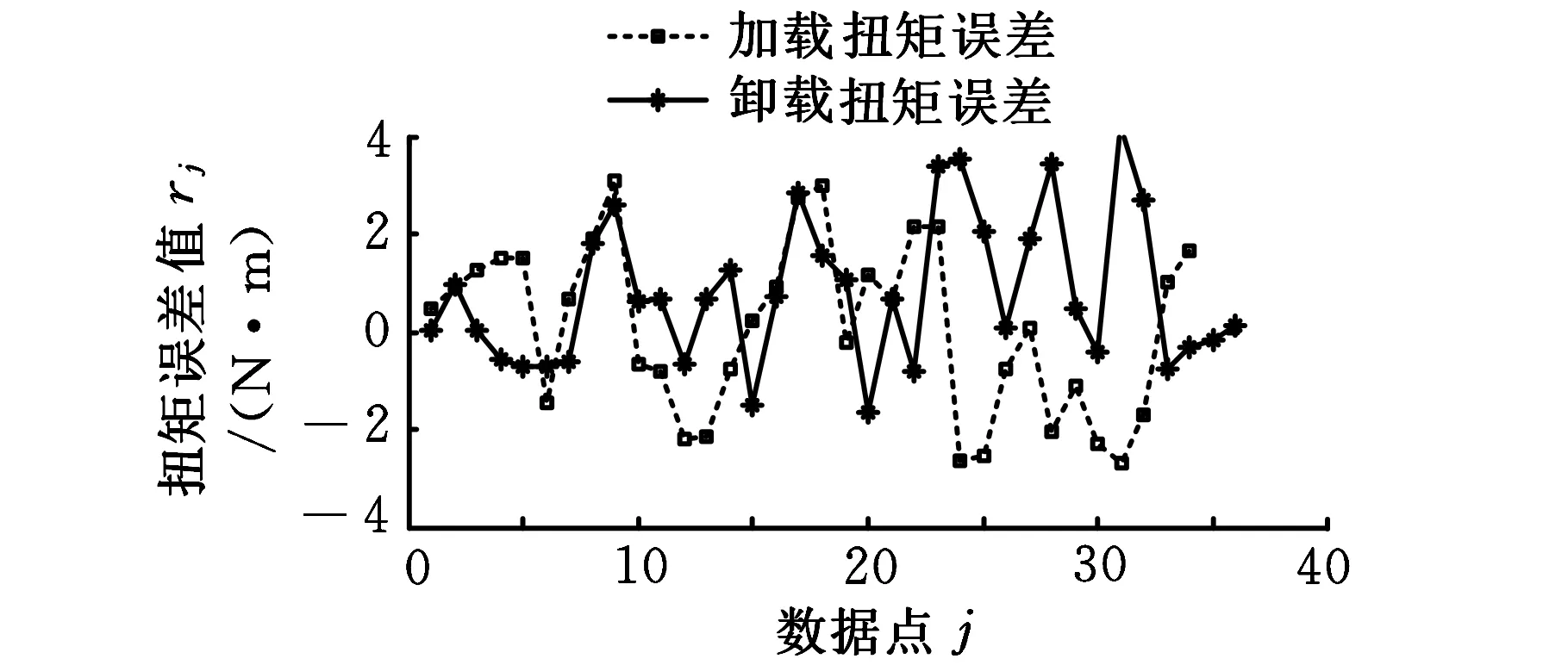

图9 kf序列

图10 扭矩误差分布

T(θ)=

(16)

根据该模型,获得该DMF-CS的扭转特性曲线,如图11所示。

图11 DMF-CS扭矩特性模型识别结果

对比模型识别结果与试验结果可知,两者较为接近,该模型能够较好地描述该DMF-CS的扭转特性。上述结果表明,由分段线性弹性恢复力矩与库仑摩擦力矩的叠加形式来描述DMF-CS的扭转特性是可行的,进一步说明了DMF-CS扭转特性是其扭转刚度及系统内部阻尼的综合表现。

5 结论

(1)采用离散化方法推导出干摩擦作用下的DMF-CS弧形弹簧力学模型,并由此获得不同摩擦因数下的DMF-CS扭转特性曲线。该DMF-CS扭转特性曲线呈现迟滞非线性特性,其滞回环面积随着摩擦因数的增大而增大,滞回线以无摩擦时的扭转特性曲线为基架。

(2)根据DMF-CS扭转特性仿真结果建立其扭转特性模型,由弹性恢复力及摩擦阻尼力两部分组成,通过试验数据对摩擦参数进行了辨识,获得了该类型DMF-CS迟滞非线性扭转特性模型。

(3)采用库仑摩擦力能够描述该DMF-CS工作过程中的摩擦力,然而,由于弧形弹簧在变形过程中的径向力与外载荷之间存在联系,随着外载荷的增大而增大,使得其所受摩擦力也随着外载荷的变化而变化,较难辨识出干摩擦因数值。

[1]Albert A. Advanced Development of Dual Mass Flywheel (DMFW) Design-Noise Control for Today’s Automobiles[C]//5th LuK Symposium. Büh, Germany, 1994:1-28.

[2]刘圣田.双质量飞轮式扭振减振器对振动的控制分析[J]. 农业机械学报,2004, 35(3):16-19.

Liu Shengtian. Influences of a Dual Mass Flywheel Damper on Idling Vibration[J].Transactions of the Chinese Society for Agricultural Machinery, 2004, 35(3):16-19.

[3]陈雷. 轿车双质量飞轮动力特性研究及其性能参数优化[D].武汉:武汉理工大学,2009.

[4]陈涛,吕振华,苏成谦. 弧形螺旋弹簧弹性特性分析方法研究[J].中国机械工程,2006,17(5):493-495.

Chen Tao, Lü Zhenhua, Su Chengqian. Analysis Method for Elastic Characteristics of Arc Spring[J].China Mechanical Engineering, 2006, 17(5): 493-495.

[5]Albers A, Albrecht M , Krüger A, et al.New Methodology for Power Train Development in the Automotive Engineering-Integration of Simulation, Design and Testing[J]. SAE Technical Paper, 2001-01-3303, 2001.

[6]Schaper U, Sawodny O, Mahl T, et al. Modeling and Torque Estimation of an Automotive Dual Mass Flywheel[C]//Proceedings of the 2009 American Control Conference. St. Louis, MO, USA, 2009: 1207-1212.

[7]温诗铸.摩擦学原理[M].3版.北京:清华大学出版社,2008.

[8]张英会,刘辉航,王德成. 弹簧手册[M]. 北京:机械工业出版社,2007.

[9]Li Z, Sandhu J. Transmission Torque Converter Arc Spring Damper Dynamic Characteristics for Driveline Torsional Vibration Evaluation[J]. SAE International Journal of Passenger Cars-Mechanical System, 2013, 6(1): 1483-1488.

(编辑苏卫国)

Hysteresis Torsion Characteristic Model of Circumferential Arc Spring Dual Mass Flywheel

Zeng RongZuo TingJiang ZhengfengChen LeiHu Wei

Wuhan University of Technology,Wuhan,430070

Torsion characteristics of DMF-CS were the effects of the torsional stiffness combined with the system damping, which sophisticatedly explained the vibration isolation and damping characteristics of DMF-CS. With the simulation of the torsion characteristics of DMF-CS, the torsional hysteresis curves were plotted under different friction coefficients. The simulation results show that the hysteresis area increases with the friction coefficients, and the hysteresis curves are framed by the curve without friction force. According to the above results, the hysteresis torsion characteristics model of DMF-CS was established. The torsion characteristics experiments of DMF-CS were completed, and using the experimental data, the model parameters were identified. From comparison, the identification model is close to the experimental one, which validates the reliability of the established model.

DMF-CS(circumferential arc spring dual mass flywheel); hysteresis; torsion characteristic; friction force

2014-05-15基金项目:中央高校基本科研业务费专项资金资助项目(2013-Ⅳ-064)

TH113.1;TP306DOI:10.3969/j.issn.1004-132X.2015.16.004

曾荣,女,1988年生。武汉理工大学机电工程学院博士研究生。主要研究方向为内燃机扭转振动及减振技术。左厅,男,1994年生。武汉理工大学机电工程学院本科生。江征风,男,1949年生。武汉理工大学机电工程学院教授、博士研究生导师。陈雷,男,1981年生。武汉理工大学机电工程学院讲师。胡伟,男,1988年生。武汉理工大学机电工程学院硕士研究生。