一种制造物联网环境下的机械产品装配过程运行管理方法

2015-10-29刘明周

刘明周 吴 坤 马 靖 王 强 凌 琳

合肥工业大学,合肥,230009

一种制造物联网环境下的机械产品装配过程运行管理方法

刘明周吴坤马靖王强凌琳

合肥工业大学,合肥,230009

针对传统机械产品装配过程的信息交互性差、装配实时信息监控困难等问题,提出利用物联网技术构建物物互联的感知装配环境和装配过程运行管理体系架构以实现装配过程实时信息感知、传输和增值的目的。同时,结合Multi-Agent技术和KQML协议建立了具有开放性和可扩展性的装配过程运行管理系统,实现装配过程数字化、可视化、一体化管控,以某皮卡厂的焊装车间为例,验证了该系统的可行性和有效性。

制造物联网;多智能体;装配过程;运行管理

0 引言

装配是机械产品制造过程中的最后一个生产阶段,具有工艺过程复杂、资源种类繁多等特点。复杂多变的市场环境和个性化多样化的客户需求促使装配企业寻求更低的成本、更高的质量以及更快的交货速度来提高竞争力。由于缺乏装配现场的实时精确信息,传统的装配过程犹如“黑箱作业”,管理人员难以及时发现装配过程的问题,生产效率有待提高;且由于缺乏实时的、可视化的在制品跟踪,传统的装配企业需要维持较高的在制品库存。因此,实时装配过程运行管理对提高产品质量、降低生产成本、提高企业竞争力有重要意义。

随着物联网概念在制造领域的渗透,制造企业的研制过程已由传统的“黑箱”模式向“多维度、透明化泛在感知”[1]模式发展。物联网的信息感知与网络传输技术为装配过程复杂制造信息的实时获取与传递提供了有力的支撑。制造物联网利用传感器、射频识别(RFID)、网络传输等技术,实时采集任何需要监控和交互的制造资源或制造过程的信息,实现物与物、物与人的泛在连接,达到对制造资源和制造过程的智能化感知、识别与管理。姚锡凡等[2]通过分析制造业发展的方向,指出制造物联网是推动制造业发展、实现智能制造的技术之一,当前仍处于发展的早期阶段,主要是为了整合车间工厂和企业的数据,实现数据共享,更好地协调生产的各个环节,提高企业整体效率;Bi等[3]也指出,物联网技术是实现制造资源和制造过程的实时数据采集与传输的关键技术,对企业管理的快速准确决策具有十分重要的意义。将物联网技术应用于装配过程运行管理,构建“物物互联,感知装配”环境下具有自适应能力的机械产品装配过程管控平台,实现装配活动中所需的包括物料、设备、人员在内的所有装配资源的智能化识别、实时跟踪和一体化管控,可提升装配过程管理与控制水平,从而改善生产组织、缩短生产周期、减少在制品数量,提高产品的质量和降低人力资源消耗,提高企业核心竞争力。目前,物联网的部分技术已被一些学者应用于生产过程监控与管理的体系研究和实践中。刘卫宁等[4]研究了基于射频识别的离散制造业制造执行系统的设计与实现;景熠等[5]将物联网的RFID技术应用于变速器装配线以实现装配过程质量数据追溯;张映锋等[6]提出了基于物联网技术的制造执行系统体系构架,包括制造资源物物互感、制造过程多源信息的主动感知与增值等技术。

鉴于机械产品装配过程具有工艺复杂、异构装配资源繁多等特点,本文利用物联网技术构建机械产品装配过程物物互感的感知装配环境,提出对装配资源进行监控与管理的装配过程运行管理体系架构;在此基础上结合Multi-Agent技术和KQML(knowledge query manipulation language)协议构建装配过程运行管理系统,实现机械产品装配过程实时监控与管理,使装配过程透明化,以提高装配效率和产品质量。

1 机械产品装配过程运行管理体系架构

装配资源具备互联感知与交互能力是物联网环境下机械产品装配系统的重要特征。在物联网环境下,对传统的装配资源(如人员、物料、设备、工具等)配置各种信息感知元,使得装配资源能够主动感知周围装配环境的变化,或被动地由其他装配资源感知,形成感知装配资源。根据装配资源配置的感知元的不同,可感知装配资源可分为主动感知装配资源(如配备位移传感器、扭矩传感器等的检测设备、输送设备等)和被动感知装配资源(如配备RFID 电子标签的操作工、装配对象、装配物料和托盘等)。可感知装配资源通过由工业以太网、现场总线及其他网络通信技术构成的物物互联网络相互连接,构成感知装配环境。

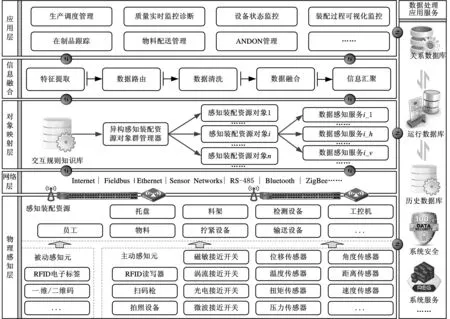

物联网环境下机械产品装配系统的典型硬件环境如图1所示,主要分为三层:装配执行层是配备了各种感知元的加工设备与测试设备、RFID网关、报警灯、按钮、拉杆、手持式扫描终端、工控机等装配过程感知和执行单元,各单元之间通过工业以太网、DP总线、串口总线等网络实现互联与交互;装配过程管理层主要是打印设备、装配过程可视化终端、信息发布LED屏和车间装配过程管理工作站等,负责装配指令的下发、装配过程监控与管理,实现企业管理层与车间现场信息流的流通与装配过程可视化管控;应用层主要提供服务器集群以及与企业其他异构信息系统(ERP、SCM、CAPP等)的接口和Web服务接口等,实现企业信息系统的集成和装配过程远程监控与管理。

图1 基于物联网技术的机械产品装配硬件环境

针对装配过程中装配资源信息交互的特点,为了有效地实现装配过程监控与管理,使用面向对象的思想对感知装配资源的属性和行为进行封装描述,将感知装配资源抽象映射为感知装配资源对象,通过异构感知装配资源对象群管理器和交互规则知识库对感知装配资源对象进行组态与建模,从而智能选择感知信息的感知方式、融合模型与处理方式,最终通过物物互联网络环境向汇聚节点反映多类型多态异构装配资源的运行状态和感知数据。装配过程运行管理体系架构如图2所示,分为物理感知层、网络层、对象映射层、数据融合层和应用层。

图2 机械产品装配过程运行管理体系架构

(1)物理感知层。对传统的装配资源配置感知元,如RIFD电子标签、一维/二维码、接近开关、传感器等,形成感知装配资源,如带有RFID电子标签的员工、物料、托盘以及配有RFID读写器的检测设备、输送设备等。

(2)网络层。基于有线和无线网络构建感知装配资源之间的信息交互的网络传输环境,实现装配资源的互联感知,为数据的实时精确传输提供可靠的保证。物理感知层与网络层构成机械产品的感知装配环境。

(3)对象映射层。采用面向对象设计的思想将感知装配资源封装映射为感知装配资源对象,其中,感知装配资源的数据感知能力封装为感知装配资源对象的数据感知服务,通过异构感知装配资源对象群管理器维护各感知装配资源对象的基本信息和感知装配资源对象之间的数据交互规则。

(4)数据融合层。针对感知数据进行特征提取、特征分析和数据路由,并根据数据路由类型智能地选择数据清洗方式和数据融合模型进行综合处理以获取确定性信息,将实时感知的数据通过物联网络环境进行信息汇聚、存储。

(5)应用层。根据装配过程运行管理的需要,对存储的感知数据进行增值处理,构建装配过程实时监控与管理模块,如装配过程可视化监控、在制品跟踪、设备监控、物料配送管理、生产调度管理、ANDON管理、装配质量实时监控诊断等,以及与企业其他信息管理系统的接口。

2 机械产品装配过程运行管理系统

根据上述物联网环境下的装配过程运行管理体系架构,构建基于物联网技术的装配过程运行管理系统,系统主要实现以下功能:从企业上层管理系统(如ERP)下发主生产计划开始,直到所需的在制品或成品生产完成,对装配资源和装配过程进行实时监控,实现装配过程透明化管理。

现代机械产品装配过程呈现出数字化、网络化、集成化、智能化和柔性化等特征,对装配过程监控与管理提出了新的挑战。Agent技术[7-9]借鉴了计算机科学、社会学、组织学等多个学科的思想与科技成果,具有对现实应用要求的广泛适应性、设计的简单性和良好的系统性。利用Agent具有的自处理、自适应和自学习能力,构建基于Agent技术的装配过程运行管理系统,使得系统具有更高的智能性。

在现代制造领域里,Agent可理解为一个具有一定智能行为、自主能力和学习能力的信息处理单元或物理实体,能够通过感知周围环境的变化或接收来自其他Agent的消息,根据自身所具有的资源、状态、行为能力以及知识和知识规则等,通过内部的推理、运算、组织、规划和决策实现对问题的求解,对外部环境作出正确的响应,自主完成一定的任务并达到预定的目标。Multi-Agent系统[10]是多个Agent的集合,每个Agent拥有不同领域和不同程度的任务处理能力,Agent之间相互通信、协商和协作,能完成单个Agent无法实现的复杂任务。

基于Multi-Agent技术,将装配过程运行管理过程拆分为功能不同的装配过程运行管理Agent(assembly process operation management agent,APOM-Agent),建立各Agent的本体模型,在一定抽象层次上描述Agent组织结构、知识构成与运行机制,并采用OWL(Web ontology language)语言对其进行描述;采用KQML建立基于本体的Agent通信机制,构建由低耦合、异构异质模块集成的装配过程运行管理系统。

2.1基于本体的装配过程运行管理Agent元模型和通信机制

本体论[11]为明确描述特定问题域中的应用模型提供了通用词汇表,为知识获取、表示和处理提供了辅助机制,能够实现异构数据集成,同时具有良好的扩展机制。建立装配过程运行管理Agent的本体,用以实现制造过程运行管理任务与服务的语义描述及服务匹配,从而为装配过程运行管理建模和分析提供元模型,是构建机械产品装配过程运行管理系统的基础。

装配过程运行管理Agent是机械产品装配过程运行管理中的服务和任务的集合体,它可形式化表达为一个多元组:

AM=(AgentInfo,AgentStatus,AgentProperties,AgentServices,AgentTasks)

其中,AgentInfo表示Agent的基本信息,包括AgentType(Agent所属类别)、AgentName(Agent名称)、AgentId(Agent标识ID),即AgentInfo=(AgentType,AgentName,AgentId);AgentStatus表示Agent的状态,AgentStatus∈{占用,可用,空闲,故障,退出,…};AgentProperties表示Agent的属性集合,是一个AgentProperty数组。每个Agent属性由AgentPropertyType(Agent属性类型)、AgentPropertyName(Agent属性名称)、AgentPropertyValue(Agent属性值)构成,即AgentProperty=(AgentPropertyType,AgentPropertyName,AgentPropertyValue);AgentServices表示Agent所提供的功能服务集合,每一个AgentService包括前置输入信息、操作集合和服务效果,即AgentService=(AgentServiceInput,AgentServiceOperations,AgentServiceOutput);AgentTasks表示Agent收到的各种任务列表信息,包括任务基本信息、任务优先级、输入信息,即AgentTask=(AgentTaskInfo,AgentTaskPriority,AgentTaskInput)。

Agent之间良好的通信机制是Multi-Agent系统正常运行的前提保证,为此需要建立统一的数据访问与通信机制。Agent通信中广泛使用的通信语言是KQML,其思想建立在言语行为理论上,独立于网络传输机制、内容语言和内容实体。KQML的内容语言有多种,如KIL、XML、RDF、OWL等,其中OWL[12]是W3C(world wide web consortium)组织推荐的国际通用的标准本体描述语言。OWL以XML/RDF等为基础,定义了基于逻辑描述的语义原语来描述和构建本体,具有可判定推理能力和较强的语义表达能力。因此,选用OWL作为KQML的内容语言。Agent之间的底层物理通信是利用TCP/IP和UDP Socket等网络技术实现的。基于KQML的Agent通信消息结构如下:

(performative//消息名称

:sender

:receiver

:reply-with

:in-reply-to

:language

:ontology

:content

)

根据系统功能需求及KQML规范扩展Agent间的通信原语,包括Agent之间传递消息的标准语法和通信动作等,以实现Agent之间的富语义交互。扩充的通信原语主要有:inquire,即由发送Agent向接收Agent发送一条消息,询问有关其相关服务的可用情况;request,即由发送Agent向接收Agent发送一条请求消息;result,即由发送Agent向接收Agent发送某请求的结果消息;cancel,即由发送Agent向接收Agent发送一条取消请求消息;reject,即指示接收Agent拒绝回答该请求消息;error,即指示消息格式不正确;sorry,即指示接收Agent能够理解消息内容,但是无法提供具体回答。

2.2基于Multi-Agent技术的装配过程运行管理系统功能模型

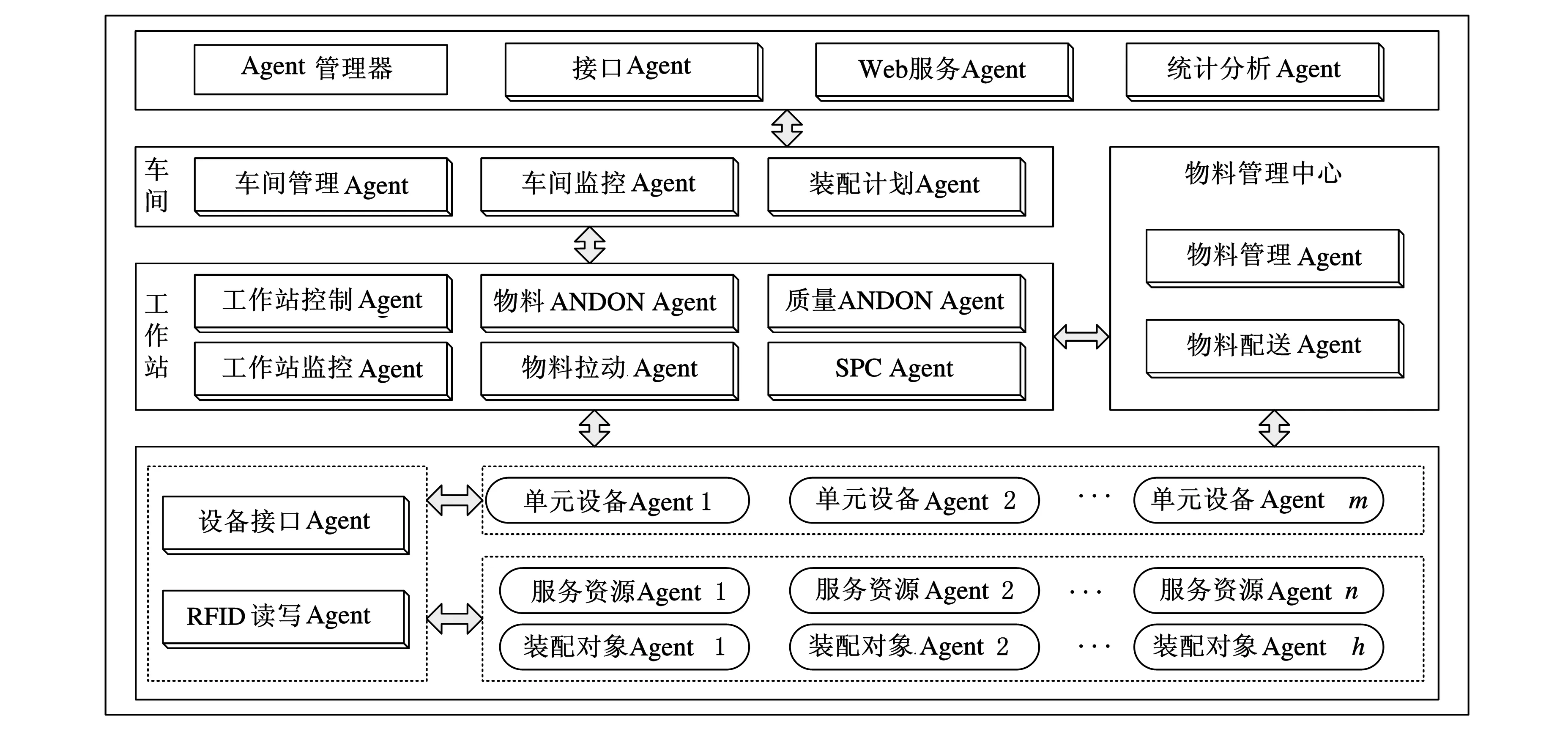

基于机械产品装配过程运行管理体系架构,结合装配过程运行管理Agent的本体模型和基于扩展KQML语言的通信机制,构建装配过程运行管理系统。将物理感知层的感知装配资源映射为单元设备Agent、服务资源Agent、装配对象Agent,基于中间件技术构建RFID读写Agent和设备接口Agent,实现装配现场网络硬件环境下的数据采集与交互; 通过工作站和车间各类Agent之间的协作实现对装配实时信息进行不同层面的筛选、融合以及信息流在装配现场、车间管理层、企业管理层之间的转移,实现装配过程监控与管理; Agent管理器作为Agent交互规则知识库,统一负责对所有Agent的注册与管理。

该系统的主要功能模型如图3所示,主要分为应用层、车间管理层、工作站管理层、设备接口层。应用层通过Web Service实现与企业其他异构信息系统(如ERP系统、PDM系统、CAPP系统等)进行数据与业务的无缝集成,获取主生产计划、装配参数、装配工艺要求、在线作业指导文件等信息,并通过互联网服务向管理人员提供装配过程的远程实时监控管理与报表统计等功能。车间管理层衔接应用层与工作站管理层,对上层的主生产计划进行优化分析和排程,生成详细的装配工单,并将装配工单和装配参数、装配工艺要求等发布至工作站,主要实现车间装配过程的可视化监控、ANDON呼叫管理、物料配送管理等。工作站管理层根据车间管理层下发的生产指令,通过设备接口层与工作站内的输送设备、机器人等进行通信,完成装配活动,同时实时感知装配过程信息、物料呼叫信息等并反馈至车间管理层。

图3 Multi-Agent装配过程运行管理系统功能模型

在装配活动执行方面,首先装配计划Agent从上层系统获取生产计划,进行分解与排程,生成详细的装配工单;车间管理Agent根据装配工单向各工作站Agent下达装配任务和装配参数等要求以及来自上层管理人员的特殊装配指令等;工作站控制Agent是半自动化的、面向服务的Agent,接收到装配任务和装配要求后,通过设备接口Agent协调单元设备Agent完成装配活动;单元设备通过RFID读写Agent感知并识别服务资源Agent和装配对象Agent,依据预定的内部逻辑或工作站控制Agent下发的装配参数等完成目标装配活动,并将装配过程检测参数以及装配是否合格等信息通过RFID读写Agent写入装配对象Agent的电子标签中。

在装配过程监控方面,工作站监控Agent通过设备接口Agent与RFID读写Agent实时获取单元设备Agent、服务资源Agent和装配对象Agent的装配过程信息,如正在装配的在制品信息、工作站物料信息、员工信息、设备实时状态与报警信息等,在工作站监控中心的可视化界面上展示出来,并将装配过程信息同步至车间监控中心的数据库中;车间监控Agent接收并显示工作站监控Agent、质量ANDON Agent发送的装配过程实时信息与异常事件报警。

在物料配送方面,物料配送Agent根据知识库中配置每种物料的配送单位、最大配送数量、工作站最大库存等信息,按配送需求计算配送数量,组织配送,对物料的出入库信息进行管理;工作站的物料拉动Agent根据装配过程实时计算剩余物料的数量,当剩余量低至工作站安全库存时,主动向物料配送Agent发出配送物料的请求;员工也可以通过物料ANDON Agent向物料配送Agent发出特殊的物料配送请求。

在质量管控方面,工作站的SPC Agent根据实时感知的装配过程装配结果绘制各类控制图,如直方图、均值极差控制图、均值标准差控制图、不合格率控制图、不合格数控制图、工序能力分析图等,进行在线装配质量监测与诊断;员工也可以手动触发质量ANDON Agent的呼叫事件,及时向上层管理人员反馈装配现场存在的或潜在的质量问题。

物物互联的感知装配环境使得装配过程全面主动感知和在线监控成为可能,通过多源信息增值实现对装配过程的全方位、主动监控与管理,Multi-Agent技术使得装配过程运行管理模块化,两者相结合,构建的装配过程运行管理系统具有更好的自主性、智能性、开放性、可扩展性和可重构性。

3 实例验证

基于上述思想,以某皮卡装配厂的焊装车间为背景,采用面向对象的思想在.NET平台下开发了皮卡焊装车间运行管理系统的原型,以验证上述装配过程运行管理方法的可行性和有效性。

该焊装车间配备了具有以太网接口的自动化设备、焊装机器人、输送机构等,通过在关键工位配备RFID读写头和工控机等,同时在车间现场配置LED/LCD可视化看板,则经过组态后,可令该车间具备感知装配的条件。

车身的焊装流程主要如下:在发动机舱装配线(ER线)上,员工操作手动焊枪完成发动机舱的拼装,拼装好的发动机舱由EMS吊装到底部预装线(UB线),由焊接机器人自动识别车型并选取前后地板完成底部预装,之后经过主焊线(MB线)依次焊接后围、车门、通风盖板、顶盖等。在此过程中,员工需要根据发动机舱上线顺序进行前后地板、后围、车门、通风盖板、顶盖等组件的拉动式物料配送。之后经过二氧化碳气体保护焊进行人工补焊后,车身进入调整线(MF线)进行人工调整以及装配发动机舱盖、翼子板、尾门、货厢等零部件,最后进入白车身存储区(WBS)缓存。

为了实现对车身焊装过程的实施监控与管理,构建焊装车间运行管理系统,在发动机舱上线工位(ER010)实时下载生产计划,并将车身信息与RFID电子标签绑定,计划上线后发出物料配送请求,实现物料拉动;各工位的监控终端实现到位车身的识别以及设备实时状态与报警信息监控;在车间通过可视化终端实时显示物料需求信息、设备监控信息以及车身队列信息等。

采用上述OWL语言建立所有Agent元模型的本体描述,在扩展KQML原语的基础上,采用KQML/OWL定义了Agent之间的通信消息模板,如GetPlan、ReadRFID、WriteRFID、MaterialAndonRequest等,以实现计划下载、RFID读电子标签、RFID写电子标签、物料ANDON请求等功能。以焊装车间MB020地板上线合拼工位的工作站控制Agent向RFID读写Agent发送车身信息并写入RFID标签这一消息为例,其消息描述部分内容如下:

(WriteRFID_MB020//消息名称:MB020工位RFID写电子标签

:sender WorkCenterControlAgent_MB020

//消息发送者:MB020工位的工作站控制Agent

:receiver RfidOperateAgent_MB020

//消息接收者:MB020工位的RFID读写Agent

:language OWL//消息内容的表示语言:OWL语言

:request WriteRFID

:content (//消息内容:以OWL语言描述的消息内容体

…

…

)

)

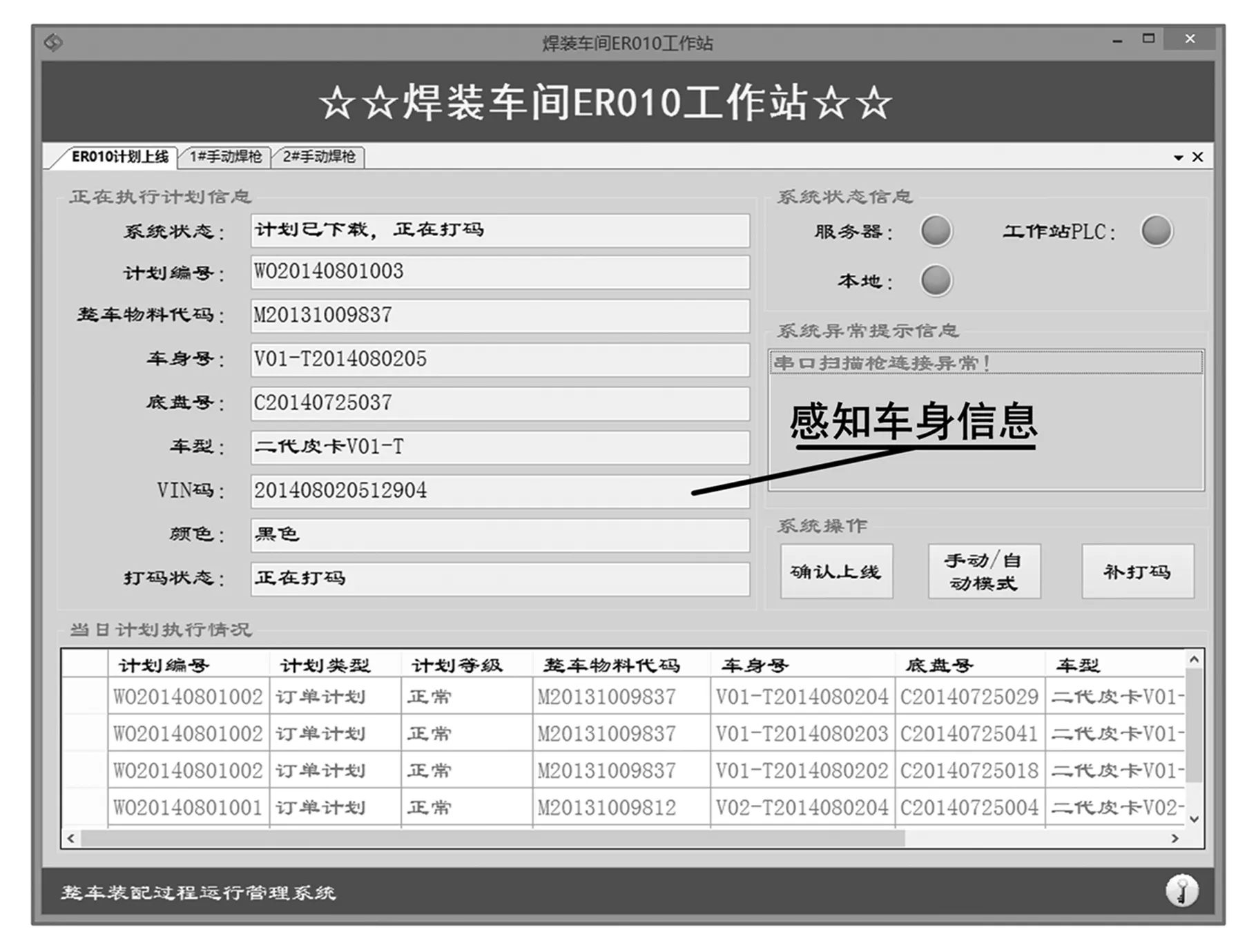

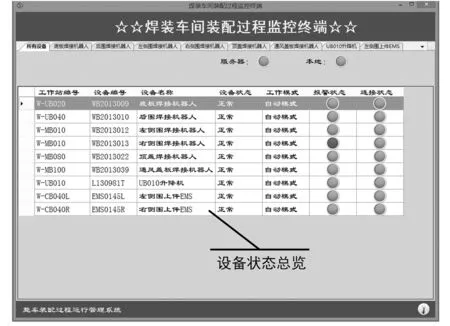

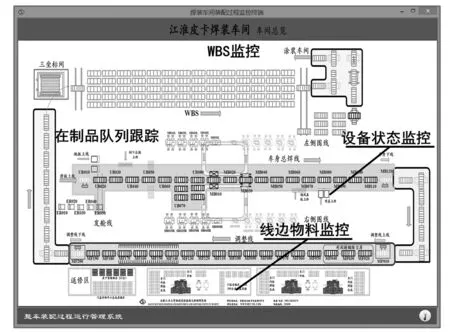

图4~图7所示为焊装车间运行管理系统的部分界面。其中,图4为ER010工作站装配过程监控与管理终端界面,该工作站为计划上线点,负责从装配计划Agent下载实时的装配计划,人工确认符合上线条件后,向RFID读写Agent发送请求RFID写入车身信息动作,同时该终端负责接收该工作站内关键设备的实时运行参数和报警信息。图5和图6为车间装配资源监控终端部分界面,主要显示由工作站监控Agent采集到的关键设备的连接状态、实时运行参数、报警信息和设备正在处理的车身信息等。图7为车间装配过程可视化监控总览界面,利用可视化技术实时向管理人员展示装配过程的实时状况,如在制品装配队列、设备状态、线边物料信息、白车身存储区(WBS)车身队列等。

图4 工作站装配过程监控与管理界面

图5 车间装配资源信息明细界面

图6 车间装配资源信息总览界面

图7 车间装配过程可视化监控界面

该系统的运用使焊装车间能够自动及时地响应上层的生产指令,同时管理人员能够实时地掌握焊装车间的物料、在制品及设备的实时状态,提高企业管理水平以及决策的时效性,有效地改善焊装车间的生产效率和产品质量。

4 总结

本文针对机械产品传统装配模式下信息交互性差、生产作业进度实时监控困难等问题,利用制造物联网技术,构建了感知装配环境以实现对装配资源的智能识别与实时监控,并提出了机械产品装配过程运行管理体系架构,对装配过程信息进行感知与处理;结合Multi-Agent技术和KQML/OWL构建了具有开放性、可扩展性和可重构性的机械产品装配过程运行管理系统,实现对装配过程的信息采集与数字化、可视化、一体化管控;最后,开发出原型系统,应用于某皮卡厂焊装车间,有效地提高了装配过程的管理水平,其管理思想可为制造企业信息化建设提供参考和支持。

[1]中国科学院先进制造领域战略研究组.中国至2050年先进制造科技发展路线图[M].北京:科学出版社,2009.

[2]姚锡凡,于淼,陈勇,等.制造物联的内涵、体系结构和关键技术[J].计算机集成制造系统,2014,20(1):1-10.

Yao Xifan,Yu Miao,Chen Yong,et al.Connotation,Architecture and Key Technologies of Internet of Manufacturing Things[J].Computer Integrated Manufacturing Systems,2014,20(1):1-10.

[3]Bi Zhuming,Li Daxu,Wang Chengen.Internet of Things for Enterprise Systems of Modern Manufacturing[J].Industrial Informatics,2014,10(2):1537-1546.

[4]刘卫宁,黄文雷,孙棣华,等.基于射频识别的离散制造业制造执行系统设计与实现[J].计算机集成制造系统,2007,13(10):1886-1890.

Liu Weining,Huang Wenlei,Sun Lihua,et al.Design and Implementation of Discrete Manufacturing Industry MES Based on RFID Technology[J].Computer Integrated Manufacturing Systems,2007,13(10):1886-1890.

[5]景熠,王旭,李文川.基于RFID的变速器装配线质量追溯系统研究[J].现代科学仪器,2011(5):63-67.Jingyi,Wang Xu,Li Wenchuan.Study on RFID-based Quality Tracking System for Gearbox Assembly Line[J].Modern Scientific Instruments,2011(5):63-67.

[6]张映锋,赵曦滨,孙树栋,等.一种基于物联技术的制造执行系统实现方法与关键技术[J].计算机集成制造系统,2012,18(12):2634-2642.

Zhang Yingfeng,Zhao Xibin,Sun Shudong,et al.Implementing Method and Key Technologies for Iot-based Manufacturing Execution System[J].Computer Integrated Manufacturing Systems,2012,18(12):2634-2642.

[7]马军,罗国富,路迪,等.制造资源云集成元建模及云Agent服务调度研究[J].中国机械工程,2014,25(7): 917-923.

Ma Jun,Luo Guofu,Lu Di,et al.Research on Manufacturing Resource Cloud Integration Meta Modeling and Cloud-Agent Service Scheduling[J].China Mechanical Engineering,2014,25(7):917-923.

[8]邵景峰,王进富,马晓红,等.基于多Agent的整理车间业务管理与决策系统建模[J].中国机械工程,2011,22(17):2054-2060.

Shao Jingfeng,Wang Jinfu,Ma Xiaohong,et al.Modeling of Multi-Agent Business Management and Decision-making System for Finishing Workshop[J].China Mechanical Engineering,2011,22(17):2054-2060.

[9]包振强.基于多Agent的智能制造执行系统研究[D].南京:南京航空航天大学,2003.

[10]Reza V B,Ali V B,Majid H.A Multi-Agent RFID-enabled Distributed Control System for a Flexible Manufacturing Shop[J].Int. J. Adv. Manuf. Technol.,2014,71:1773-1791.

[11]田雪莹,吉锋.语义Web技术与网络化制造[M].北京:经济管理出版社,2013.

[12]张开升,孙延明,郑时雄.基于OWL的分布式制造信息系统语义集成[J].中国机械工程,2008,19(1):58-60.

Zhang Kaisheng,Sun Yanming,Zheng Shixiong.Semantic Integration of Distributed Manufacturing Information System Based on OWL Ontology[J].China Mechanical Engineering,2008,19(1):58-60.

(编辑苏卫国 )

A Assembly Process Operation Management Method of Mechanical Products Based on Internet of Manufacturing Things

Liu MingzhouWu KunMa JingWang QiangLing Lin

Hefei University of Technology,Hefei,230009

To solve the traditional mechanical product assembly process problems such as poor information interactivity and difficulty in assembly real-time information monitoring,this paper established the sensible assembly environment based on the IoMT,and proposed the assembly process operation management system structure to achieve the acquisition,communication and value-added for the assembly process real-time information.Then combining with multi-Agent and KQML technology, an open and extensible operation management system of assembly process was developed, to implement the digitalization, visualization, and integration control on the assembly process.Finally,the proposed system was applied in a pickup truck’s welding workshop to verify the feasibility and effectiveness of the system.

Internet of manufacturing things (IoMT);multi-Agent;assembly process;operation management

2014-11-25

TH186DOI:10.3969/j.issn.1004-132X.2015.16.010

刘明周,男,1968年生。合肥工业大学机械与汽车工程学院教授、博士研究生导师。研究方向为制造过程监测与控制、制造系统建模与仿真和CIMS等。吴坤(通信作者),男,1991年生。合肥工业大学机械与汽车工程学院硕士研究生。马靖,男,1987年生。合肥工业大学机械与汽车工程学院博士研究生。王强,男,1987年生。合肥工业大学机械与汽车工程学院博士研究生。凌琳,女,1987年生。合肥工业大学机械与汽车工程学院讲师。