一种新型自稳速机构的概念设计与仿真

2015-10-28芮晓明

苏 睿 芮晓明 武 鑫

华北电力大学,北京,102206

一种新型自稳速机构的概念设计与仿真

苏睿芮晓明武鑫

华北电力大学,北京,102206

提出了一种新型自稳速机构,以用于风力发电机的恒频输出。从运动学原理的角度对传统反馈调节稳速机构与新型自稳速机构进行了对比分析。利用Simulink建立了具有不同稳速机构的风电系统模型,以FAST仿真获得的风轮时变转速为模型输入,在相同输入条件下对两种稳速机构的输出转速进行了比较。仿真结果表明:新型自稳速机构的稳速效果优于传动反馈调节稳速机构。

差动轮系;差速器;稳速;仿真

0 引言

国内外研究者采用可连续变速的风电传动系统方案,使输入发电机的机械转速稳定,从而产生频率恒定的电流[1-4],以解决风电系统输出电流的谐波成分高等问题[5]。Idan等[1]提出了基于差动轮系和变速电动机的反馈调速机构方案,并对采用该方案的风电传动系统进行了运动学分析。Zhao等[2]对该反馈调速方案中的电机控制方法进行了研究。Claudio等[3]对比分析了采用带传动和齿轮传动的反馈调速风电传动方案。穆安乐等[4]研究了基于反馈调速的风电系统各转轴的角速度匹配关系。上述反馈调速机构方案中,传感器需实时采集信号,并将采集到的信号反馈到控制器。控制器参考该信号发出指令以改变调速元件的转速,从而调节输出转速至稳定。

笔者提出一种新型自稳速机构[6],在系统变速输入的情况下,无需信号采集和反馈控制系统,利用差动轮系和差速器,配合恒转速电动机,实现输出转速稳定。对采用反馈调节稳速机构和自稳速机构的风电系统进行了仿真,并对两种稳速机构的输出转速进行了比较以分析稳速效果。

1 总体构成说明

1.1差动轮系中各构件转速关系

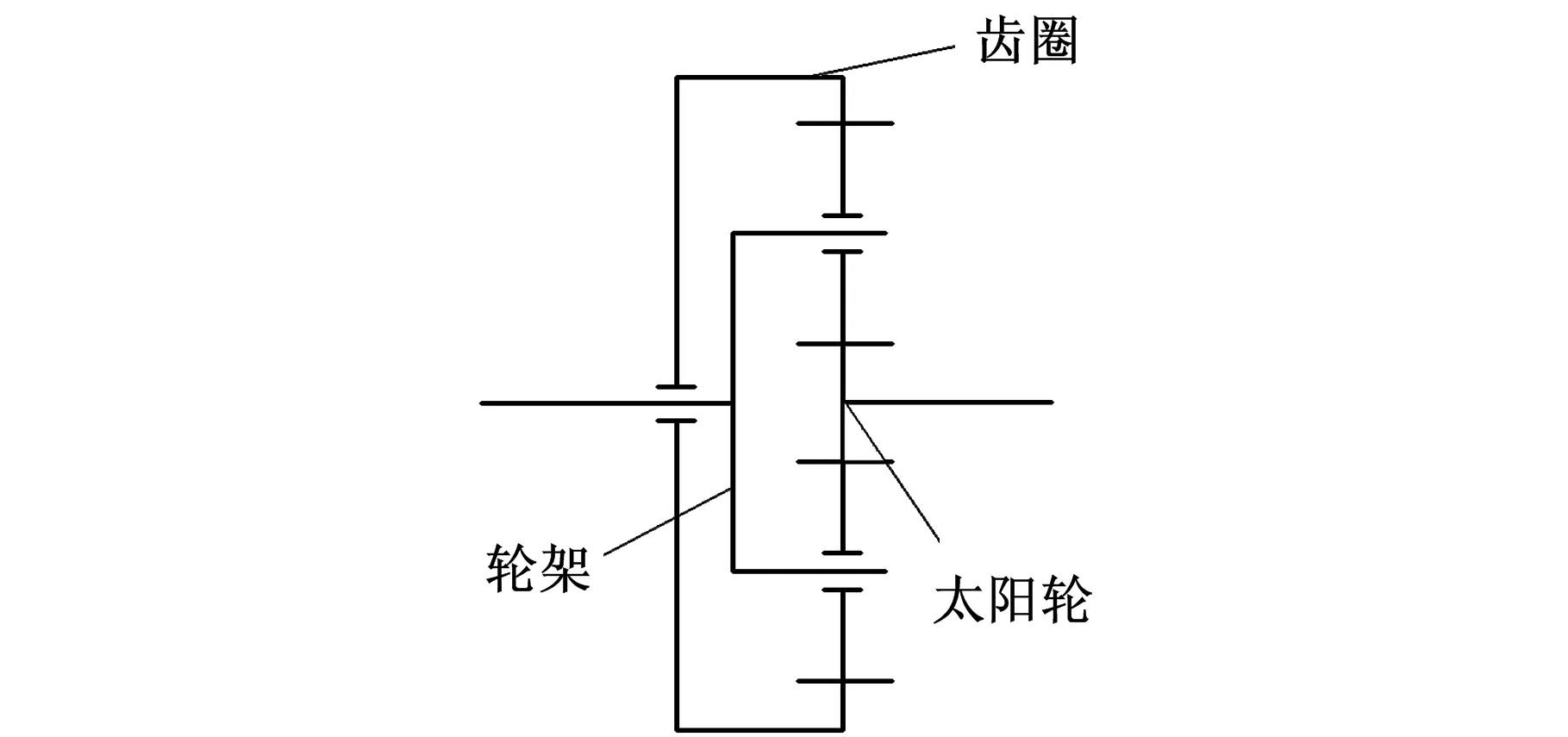

差动轮系基本结构如图1所示,其构件转速满足下述关系式:

nT+unQ-(1+u)nJ=0

(1)

式中,nT为太阳轮转速;nQ为齿圈转速;nJ为轮架转速;u为轮系的结构参数,数值上等于齿圈与太阳轮的齿数比。

图1 差动轮系基本结构图

由式(1)可知,如果轮架、太阳轮、齿圈中的两者具有确定的转速输入,则第三构件的输出转速根据式(1)确定。

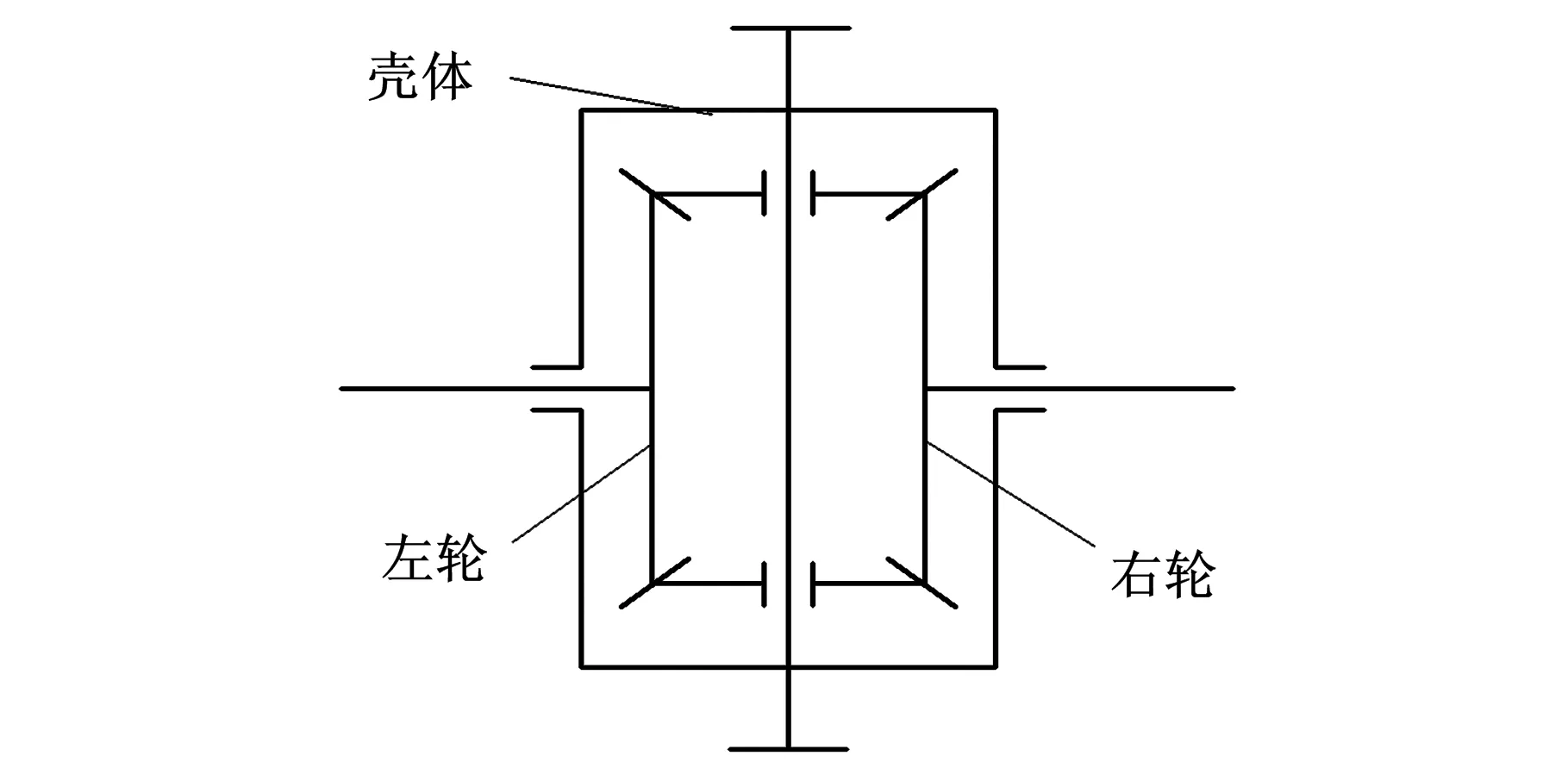

差速器为结构参数u=1的特殊差动轮系的基本结构如图2所示,其构件转速满足下述关系式:

nL+nR=2nK

(2)

式中,nL为左轮转速;nR为右轮转速;nK为壳体转速。

图2 差速器基本结构图

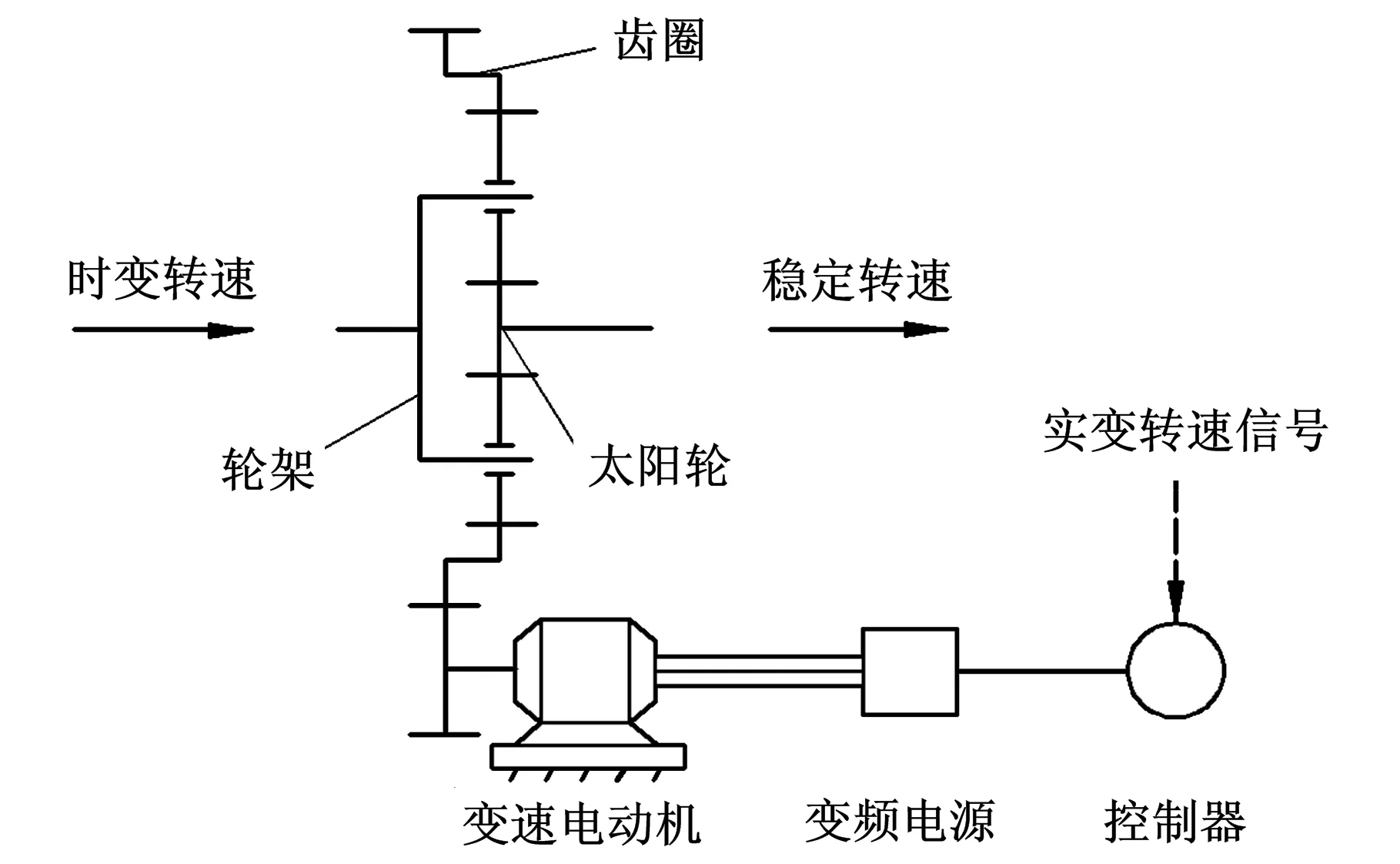

1.2传统的反馈调节稳速机构

(3)

使太阳轮输出稳定的目标转速。

图3 传统反馈控制调节稳速机构示意图

传统反馈控制调节稳速机构的调速方案为:控制器根据采集的转速信号,按式(3)计算得到齿圈所需要的转速,并相应调节变频电源的供电频率,变速电动机输出与时变转速一一对应的调速转速以驱动齿圈,使太阳轮转速稳定。

1.3新型自稳速机构

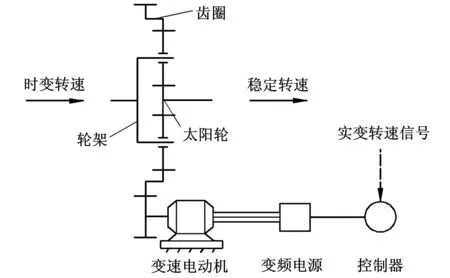

相对于传统反馈调节稳速方案,新型自稳速方案主要特征在于:免去了较复杂的信号采集/控制装置,需实时调节的变频电源和变速电动机替换为无需实时控制的恒频电源和恒速电动机,并添加了差速器和齿轮对,方案如图4所示。

图4 新型自稳速机构示意图

系统时变输入转速nJ通过平行轴齿轮对同时传递到差动轮系的轮架和差速器的左轮,差速器的右轮由恒速电动机以常值转速nM驱动旋转,差速器的壳体与差动轮系的齿圈以齿轮啮合的形式连接,差动轮系的太阳轮为系统输出端。齿轮对传动比为iCLD,壳体与齿圈传动比为iKQ。

为使差动轮系太阳轮转速稳定,差动轮系齿圈转速nQ应满足式(3),则驱动齿圈的差速器壳体转速nK应满足下式:

(4)

(5)

(6)

式(5)所示为左轮转速nL与时变输入转速nJ的关系,应将传动比iCLD与传动比iKQ按下式进行选值:

(7)

电动机的常值转速按式(6)设定。

时变输入转速nJ经过传动比为iCLD的齿轮对变速后,驱动差速器左轮旋转,电动机驱动差速器右轮以常值转速nM旋转,叠加后的壳体转速等效于传统反馈控制调节的变速电动机的转速。

2 仿真分析

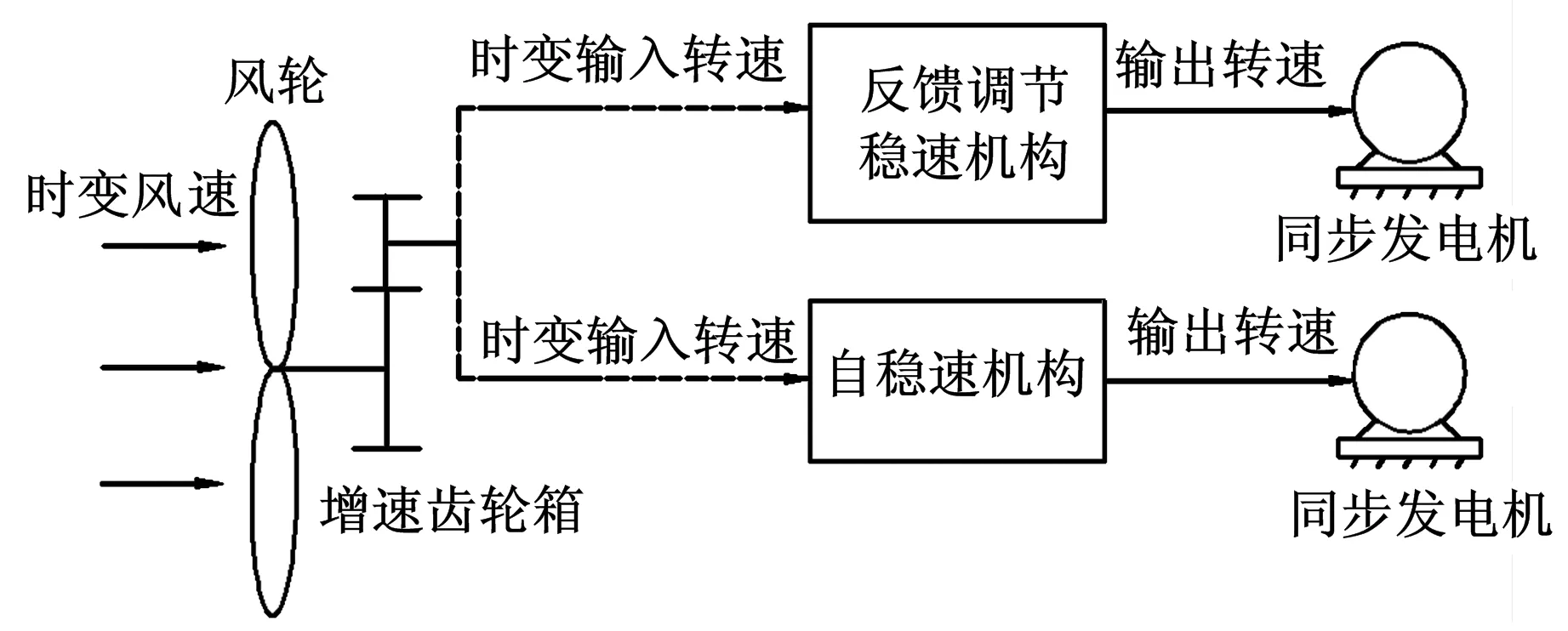

将传统反馈调节稳速机构用于风力发电传动系统,在时变风速的驱动下,风轮以时变转速旋转,风轮转速经增速箱提速后驱动差动轮系的轮架旋转,差动轮系的齿圈由变速电动机驱动,差动轮系的太阳轮与同步发电机转子连接。传统反馈调节稳速机构的调速过程为:采集轮架时变转速信号后,按式(3)计算得到齿圈所需要的转速,相应调节变频电源的供电频率,使变速电动机驱动齿圈以特定的转速运行,通过齿圈调节太阳轮转速至稳定,从而使同步发电机恒频输出。

将新型自稳速机构用于风力发电传动系统,在时变风速的驱动下,风轮经增速箱传递时变转速到图4所示自稳速机构的平行轴齿轮对,太阳轮连接同步发电机。新型自稳速机构的调速过程为:按式(7)设置平行轴齿轮对传动比iCLD、壳体与齿圈传动比iKQ,并按式(6)设置恒速电动机的常值转速。根据式(2)、式(4),利用差速器的转速叠加功能,使自稳速机构中差速器壳体的转速等效于反馈调节机构中变速电动机的转速,从而使差动轮系的太阳轮转速稳定,与太阳轮相连的同步发电机转子的转速亦稳定。

为对比传统反馈调节稳速机构和新型自稳速机构的调速效果,对采用上述两种稳速机构的风力发电传动系统进行了仿真(模型采用相同的输入便于对比分析),其建模方案为:在时变风速的驱动下,风轮经增速箱提速后,输入时变转速到不同的稳速机构,稳速机构驱动各自的发电机运行,如图5所示。

图5 用于对比分析的建模方案

2.1FAST仿真输入转速

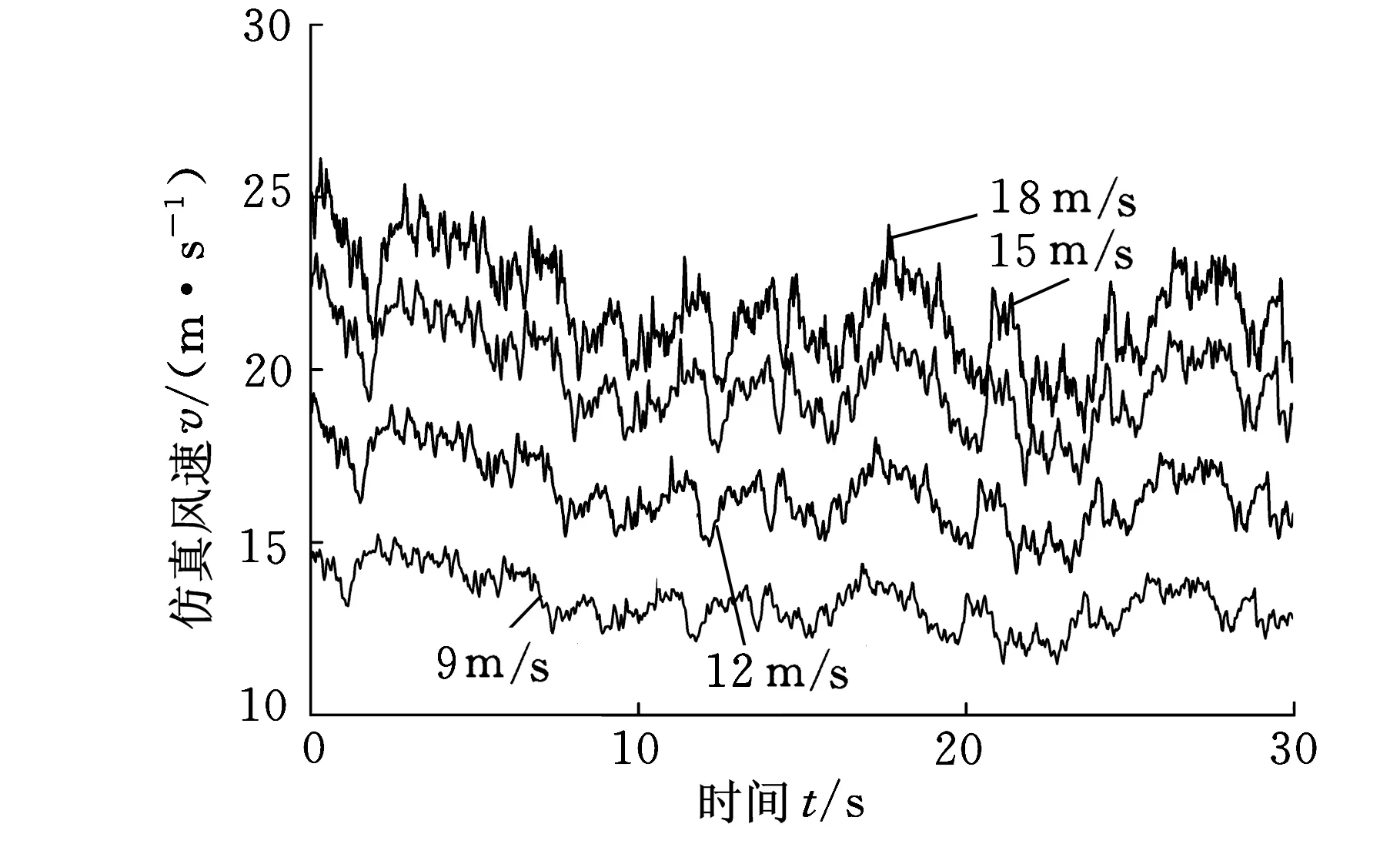

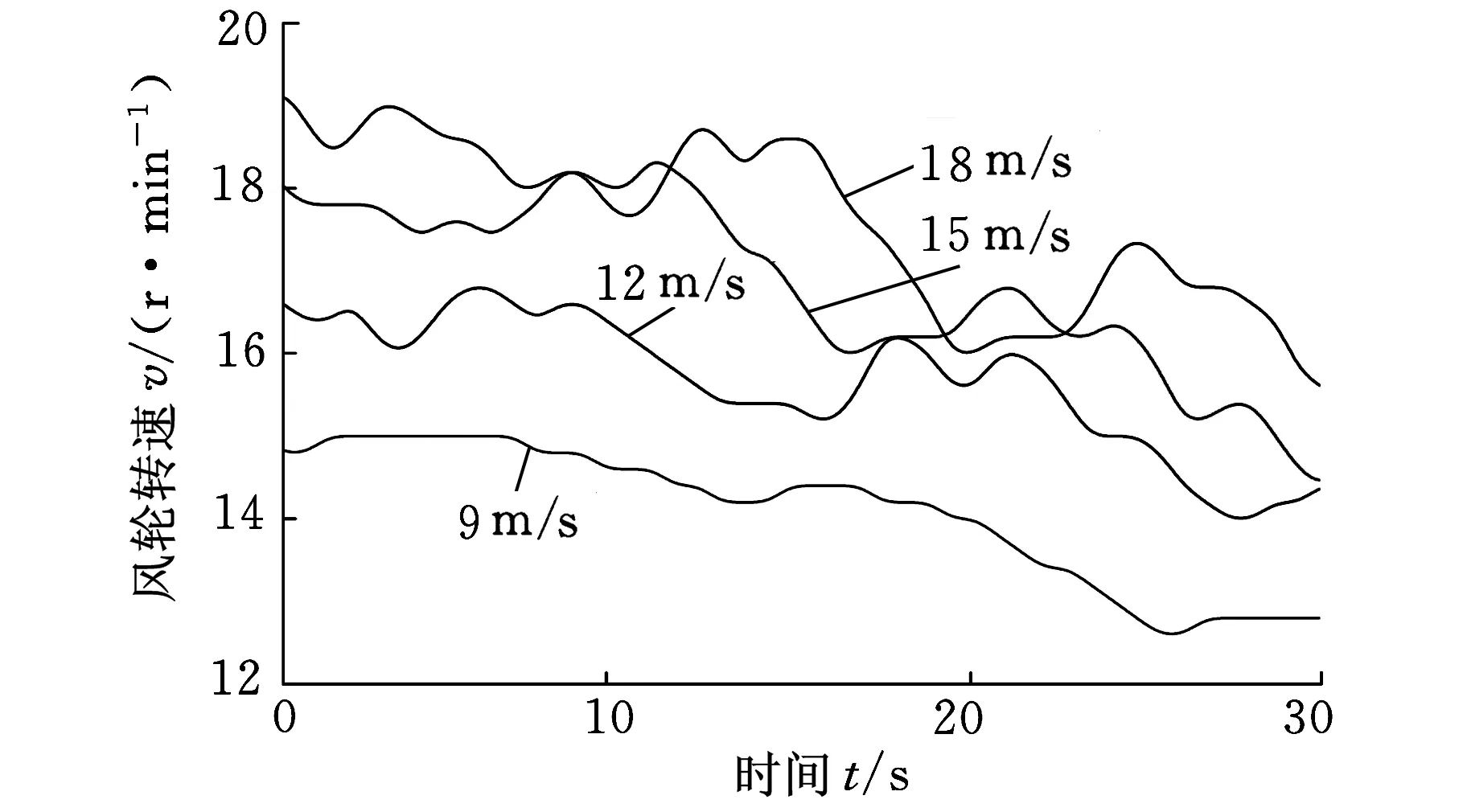

FAST软件由美国国家可再生能源实验室开发,可以对风电机组工作状态进行仿真[7]。采用此软件模拟了风电机组在不同风速下的风轮转速。取平均风速为9 m/s、12 m/s、15 m/s和18 m/s,并设置20%的湍流强度。仿真的风速如图6所示,风轮转速如图7所示。

图6 FAST仿真的风速

图7 FAST仿真的风轮转速

2.2SIMULINK仿真输出转速

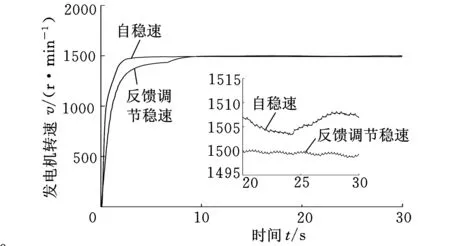

设置机构参数:差动轮系结构参数u=3,同步发电机额定转速为1500 r/min。自稳速机构的参数如下:单级齿轮传动比iCLD=6,iKQ=4,电动机常值转速nM=1000 r/min,方向与输入转速相反。为反馈调节稳速机构设计PID控制器和变频器[8]。利用Simulink软件按图5所示方案搭建仿真模型[9],用FAST软件仿真风轮转速作为模型输入,仿真时间为30 s。

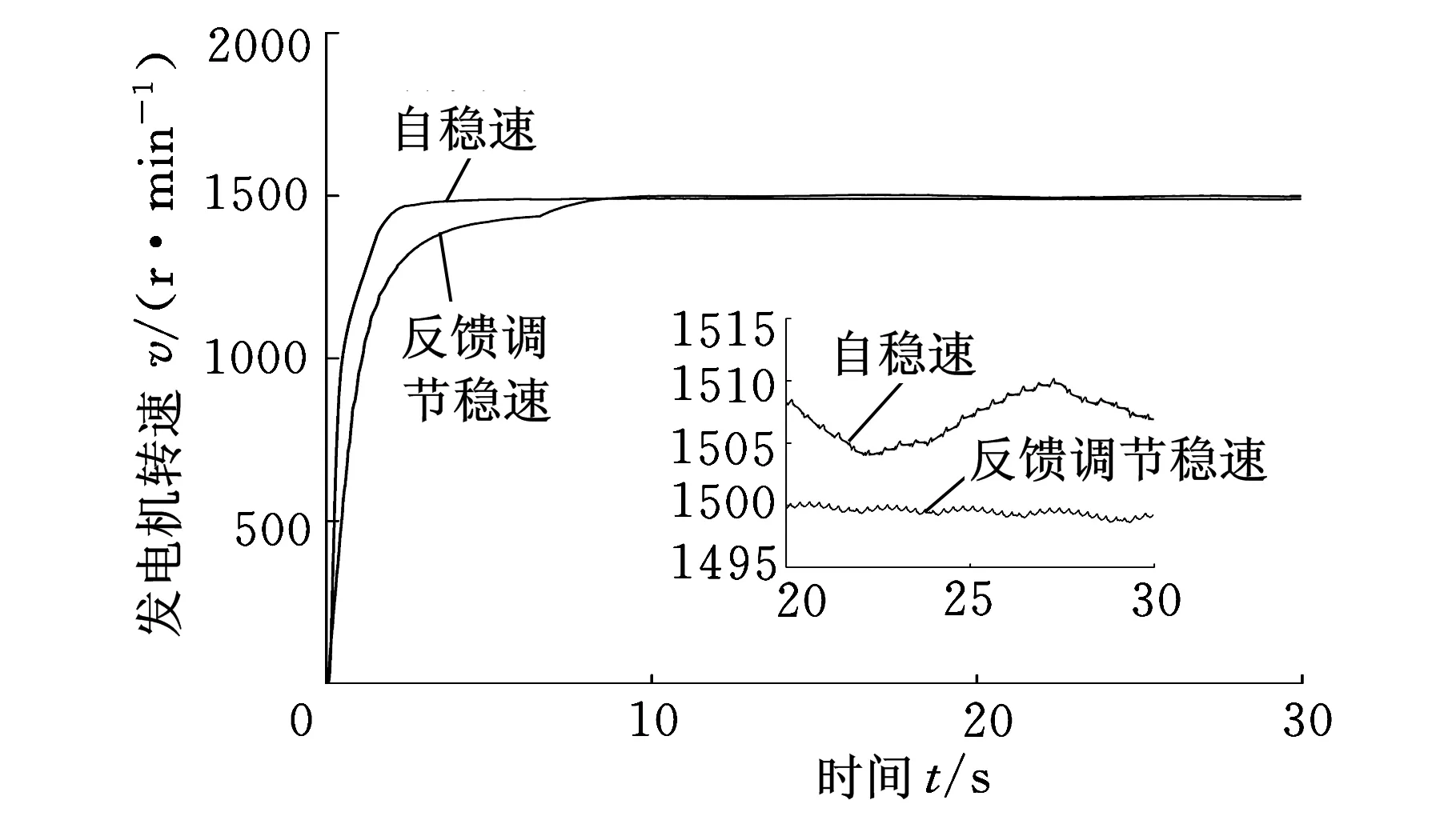

在图6所示不同平均风速下,反馈调节稳速机构和自稳速机构输入同步发电机的转速如图8~图11所示,并将25~30 s的曲线放大,以便于分析。

图8 平均风速9 m/s时,同步发电机的转速

图9 平均风速12 m/s时,同步发电机的转速

图10 平均风速15 m/s时,同步发电机的转速

图11 平均风速18 m/s时,同步发电机的转速

相对于传统反馈调节稳速机构,自稳速机构在启动时能较快地上升到目标转速1500 r/min,根据图8~图11中的局部放大图可知,自稳速机构输出转速偏差在±1 r/min范围内,而反馈调节稳速机构的输出转速比目标转速大,在1502 r/min以上波动,相对于目标转速的偏差为2~10 r/min。

3 结语

对传统反馈调节稳速机构和新型自稳速机构进行了比较分析。自稳速机构无需信号采集/处理系统,依靠刚性传动的齿轮对将输入转速的时变特征传递到差速器,利用差速器和恒转速电动机对差动轮系进行调节,使输出转速稳定。

比较发电机转速图可知,自稳速机构输出转速偏差低、精度高、波动小,具有良好的稳速效果。但在实际工程应用中,结构形式还可进一步完善。

[1]Idan M,Lior D.Continuously Variable Speed Wind Turbine Transmission Concept and Robust Control[J].Wind Energy,2000,24(3):151-167.

[2]Zhao X,Maiber P.A Novel Power Splitting Drive Train for Variable Speed Wind Power Generator[J].Renewable Energy,2003,28 (13):2001-2011.

[3]Claudio R,Piero C.W-CVT Continuously Variable Transmission for Wind Energy Conversion System[C]//IEEE Proceeding of Power Electronics and Machines in Wind Applications.Lincoln:PEMWA,2009:1-10.

[4]穆安乐,刘宏昭,张明洪,等.新型变速恒频风能转换系统的实现原理与运动学分析[J]. 机械工程学报,2008,44(1):195-204.

Mu Anle,Liu Hongzhao,Zhang Minghong,et al.Theory and Kinematics Analysis of a Novel Variable Speed Constant Frequency Wind Energy Conversion System[J].Chinese Journal of Mechanical Engineering,2008,44(1):195-204.

[5]刘德顺,戴巨川,胡燕平,等.现代大型风电机组现状与发展趋势[J]. 中国机械工程,2013,24(1):125-135.

Liu Deshun,Dai Juchuan,Hu Yanping,et al.Status and Development Trends of Modern Largescale Wind Turbines[J]. China Mechanical Engineering,2013,24(1): 125-135.

[6]芮晓明,苏睿,武鑫,等.基于差速机构自适应调速复合传动的并网风力发电系统:中国,201210313409.X[P].2013-01-02.

[7]Jason J.FAST User’s Guide[EB/OL].U S:National Renewable Energy Laboratory,2005[2013-01-01].http://wind.nrel.gov/designcodes/simulators/fast/FAST.pdf.

[8]Terryn W.Wind Turbine Design[M].New York:Fer Publishing,2012.

[9]李颖.Simulink动态系统建模与仿真[M].西安:西安电子科技大学出版社,2009.

(编辑张洋)

Conceptual Design and Simulation of a Novel Speed Self-stabilizing Mechanism

Su RuiRui XiaomingWu Xin

North China Electric Power University,Beijing,102206

A speed stabilizing mechanism was introduced for outputing constant frequency current of wind turbine.The traditional feedback adjusting speed stabilizing mechanism and the novel speed self-stabilizing mechanism were contrasted and analyzed from the angle of the kinematics principle.The Simulink models of wind power system with different speed stabilizing mechanisms were built.The time varing speed of wind rotor simulated by FAST software served as the inputs of the model.Two kinds of speed stabilizing mechanisms worked under the same input conditions.The simulation results show that the quality of steady speed from novel speed self-stabilizing mechanism is better than that from traditional feedback adjusting speed stabilizing mechanism.

differential gear train;differential mechanism;speed stabilization;simulation

2014-05-07

中央高校基本科研业务费专项资金资助项目(13XS07)

TH112.3DOI:10.3969/j.issn.1004-132X.2015.08.012

苏睿,男,1988年生。华北电力大学能源动力与机械工程学院博士研究生。主要研究方向为风电传动调速技术。发表论文5篇。芮晓明,男,1955年生。华北电力大学能源动力与机械工程学院教授、博士研究生导师。武鑫,男,1980年生。华北电力大学能源动力与机械工程学院讲师、博士。