加工中心双悬浮系统支持向量机α阶逆解耦时变滑模控制

2015-10-28刘春芳

刘春芳 荣 刚

沈阳工业大学,沈阳,110870

加工中心双悬浮系统支持向量机α阶逆解耦时变滑模控制

刘春芳荣刚

沈阳工业大学,沈阳,110870

龙门数控加工中心移动机械横梁可采用双电磁悬浮系统共同悬浮来消除摩擦的影响,而这两个电磁悬浮系统存在着一定的耦合关系。当数控机床工作时,由于受力不平衡或者扰动等因素影响,这种耦合的存在会使两个电磁悬浮系统的悬浮气隙受到影响,并降低加工精度。分析得出了横梁发生绕质心旋转和上下平移时两个电磁悬浮系统的耦合定量关系,为了消除耦合的影响,采用支持向量机逼近双电磁悬浮系统的α阶逆系统,将所得到的α阶逆系统串联在原系统前构成伪线性复合系统,从而将原系统解耦成两个独立的SISO伪线性系统。针对解耦后的伪线性SISO系统设计了时变滑模变结构控制器,可使系统在任意初始状态下系统状态变量都能直接到达系统的滑模面上,消除了状态变量到达滑模面的过程,以最短的时间实现了滑模变结构控制,实现了对参数摄动和外部干扰的全局鲁棒性。仿真实验结果表明,该方案不需要被控对象精确的数学模型即可采用支持向量机逼近被控系统的α阶逆系统,可有效地对耦合的悬浮系统实现解耦。解耦后的SISO伪线性系统采用时变滑模变结构控制具有响应速度快和鲁棒性强等特点。

α阶逆系统;解耦;支持向量机;时变滑模变结构

0 引言

随着科学技术的发展,人们对零件加工精度的要求也越来越高。传统的龙门移动数控机床移动横梁与导轨完全接触存在着摩擦,即使加入润滑剂也不能完全消除摩擦影响。为了消除摩擦的影响,利用两个电磁悬浮系统将移动横梁悬浮起来,可提高加工精度。由于两个电磁悬浮系统控制同一个移动机械横梁,所以它们之间存在着一定的耦合关系,即当横梁倾斜或旋转时,两个电磁悬浮系统的悬浮气隙会同时发生变化,从而两个电磁悬浮系统的电磁力和其他参数也会受到影响。以往的文献忽略了两个电磁悬浮系统的耦合关系,只是通过设计良好的同步控制器来减小两个电磁悬浮系统的同步误差[1]。耦合的存在会降低工件的加工精度,从而降低系统的稳定性。

针对两个系统存在的耦合关系,本文采用α阶逆系统解耦控制方法消除耦合对系统稳定悬浮的影响,其原理为:将原系统的α阶逆系统与原系统串联就可将双电磁耦合悬浮系统解耦成两个独立的SISO系统,并可将独立的系统简化为伪线性系统,降低SISO系统控制器的设计难度[2]。逆系统解耦方法需要被控对象数学模型精确可知,但在工程实践中很难做到,而且非线性被控对象复杂多变,所以逆系统模型就更加难以建立了。

支持向量机(SVM)的出现为解决非线性系统的逆系统建模难的问题提供了一种有效的方法。支持向量机可以逼近任意非线性函数,这为其用于对系统的辨识提供了理论依据[3-4]。

本文在分析了龙门数控加工中心双电磁悬浮系统耦合情况的基础上,证明了系统的可逆性。由于被控系统的精确数学模型难以建立,所以利用支持向量机可以逼近任意非线性函数的特点,可辨识出被控系统的α阶逆系统。得到的逆系统与被控对象串联构成伪线性系统,从而将MIMO系统解耦成多个SISO。解耦后的单系统采用专家PID闭环控制,增加了悬浮系统的快速性和鲁棒性。仿真实验表明,支持向量机α阶逆系统可以很好地解决系统的耦合问题。

1 双电磁悬浮系统耦合数学模型

1.1单电磁悬浮系统数学模型

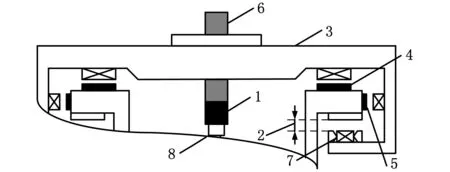

图1为龙门移动数控加工中心机械结构图。

1.主轴单元 2.悬浮气隙 3.箱式横梁 4.X方向直线电机 5.导向单元 6.伺服单元 7.悬浮电磁铁 8.切削刀具图1 双悬浮系统数控机床部分结构图

从图1可以看出,移动横梁由两个电磁悬浮系统共同悬浮,为了分析得出两个电悬浮系统之间的耦合关系,首先需要从建立单电磁悬浮系统数学模型开始。图2为单电磁悬浮系统结构图,图中,Φ1为漏磁通;Φm为气隙磁通。

图2 单电磁悬浮系统结构图

由文献[1]得单电磁悬浮系统数学表达式为

(1)

式中,c(t)为气隙高度;F(i,c)为电磁力;Fd为外部干扰;m为横梁的质量;i(t)、u(t)分别为控制电流和电压;μ0为真空磁导率,μ0=4π×10-7;A为铁芯面积;N为线圈匝数;R为有效的气隙磁阻。

由式(1)可以看出,电磁悬浮系统由运动方程、电磁力方程和电压方程组成,其中电磁力与电流的平方成正比,与悬浮气隙的平方成反比,因此电磁悬浮系统是典型的非线性系统。

1.2横梁双悬浮系统耦合分析

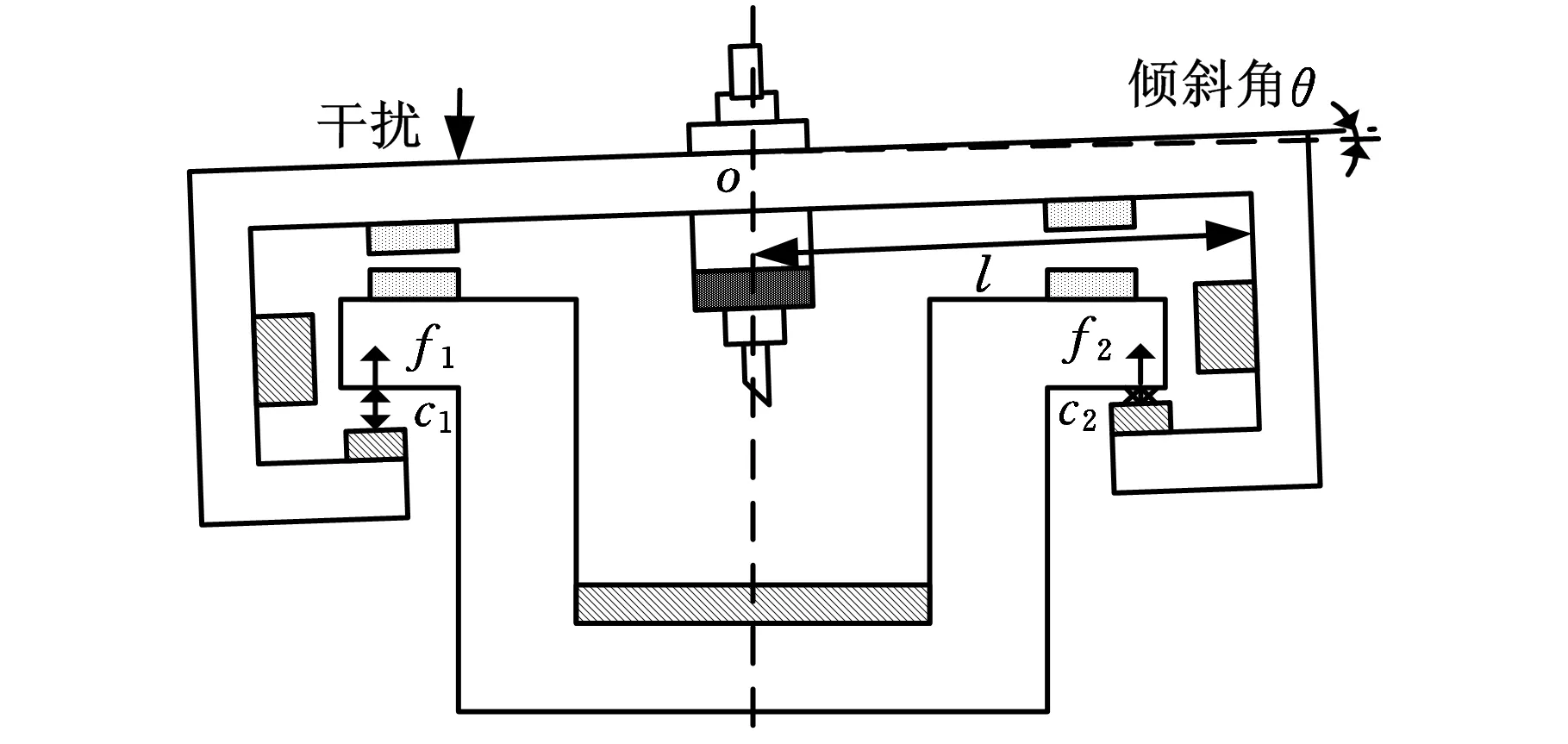

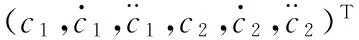

双电磁悬浮系统耦合示意图见图3,图3中,c1、c2、f1、f2、l、θ分别为两个电磁铁的传感器位移、两个电磁铁的电磁力、横梁的一半长度和横梁旋转的角度。

图3 双电磁悬浮系统耦合示意图

其中,转动角:

(2)

竖直方向上的位移:

(3)

旋转方向上位移:

(4)

由式(3)、式(4)得

(5)

竖直方向上的合力:

fg=f1+f2

(6)

质心运动动力学方程和绕质心转动动力学方程分别为

(7)

(8)

(9)

经过力的坐标与传感器中坐标之间的变换及式(7)、式(9)得加速度与力的关系为

(10)

式(10)表明两个电磁悬浮系统的加速度存在着耦合关系。

2 双电悬浮系统可逆性分析

根据式(1)可以得出电磁力与电压之间的关系为

(11)

式中,l0为电磁力系数;i1、i2为双电磁铁线圈的控制电流;u0为真空磁导率。

通过式(1)和式(10)可以得出系统状态方程如下:

(12)

计算输出变量对时间的导数可以得到:

(13)

将式(11)代入式(13),式(13)会直接变为输入变量为u1、u2的方程组。

Jacobi矩阵

(14)

(15)

3 双悬浮系统支持向量机α阶逆解耦

对于耦合的双电磁悬浮系统,可采用α阶逆系统方法进行解耦,其基本思想为:将建立的MIMO被控系统的α阶逆系统串联在原系统前构成伪线性复合系统,原系统会被解耦成多个独立的SISO系统,并且独立系统具有线性传递性质,即伪线性系统。解耦后的独立子系统可以采用线性控制方法,简化了系统的结构,适合于工程实践。

则称系统Πα为Σ系统的逆系统。

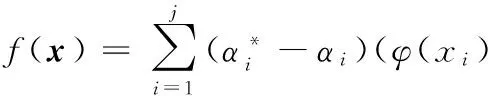

逆系统方法的实现必须满足两个条件:第一,被控对象数学模型精确可知,第二,非线性模型的逆必须求解出来。非线性模型复杂多变,逆系统模型不易求出。由于支持向量机具有逼近任意非线性函数的功能且具有风险函数最小化的特点,因此本文采用支持向量机来逼近双电磁悬浮系统的α阶逆系统来达到对耦合系统进行解耦的目的。其基本原理为:通过非线性内积核函数将数据从低维空间Rn映射到Hilbert高维特征空间,然后在高维空间建立一个线性回归函数,其表达形式为

f(x)=wTφ(x)+b

(16)

式中,w为权值;φ(x)为非线性映射;b为阈值。

当输入样本训练集(xi,ui)时(i=1,2,…,j),其中,xi为悬浮气隙采集点,ui为依据结构风险最小化原理,则支持向量机回归学习最优逼近应使得风险函数最小:

(17)

通过引用对偶定理、拉格朗日函数及核函数,将式(17)等价为如下凸二次规划问题:

(18)

(19)

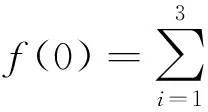

最后可以构造非线性回归函数[5-6]如下:

(20)

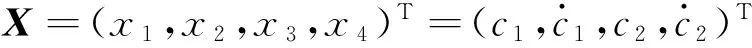

支持向量机拟合α阶逆系统流程如图4所示。

图4 支持向量机拟合α阶逆系统流程

4 时变滑模变结构控制

本文设计了时变滑模变结构控制器对解耦后的单悬浮系统进行控制。时变滑模变结构改进了滑模变结构控制或其改进方法在系统的状态变量未到达设定的滑模面之前无法实现的不足,使系统在任意初始状态下的状态变量都能直接到达系统的滑模面上,取消了状态变量到达滑模面的过程,以最短的时间实现滑模变结构控制,实现对参数摄动和外部干扰的全局鲁棒性[7]。时变滑模变结构控制器设计如下:

由式(1)可知,该磁悬浮系统是一个典型的非线性系统,为设计方便,可以通过相应的坐标变换,将其变换为仿射型非线性系统。

(21)

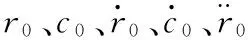

设位置指令为r,选取位置误差z1、速度误差z2、加速度误差z3为状态变量,则误差表达式可表示为

(22)

因此可得到新坐标系下的磁悬浮系统仿射非线性模型表达式:

(23)

为了讨论问题方便,这里作如下假设。

(1)φ(z,t)和d(z,t)满足:

φmin≤φi(z,t)≤φmax

(24)

dmin≤d(z,t)≤dmax

(25)

(2)b(z,t)满足:

bmin≤b(z,t)≤bmaxb(z,t)>0

(26)

时变滑模面可设计为

(27)

f(t)=f(0)e-λ tλ>0

(28)

根据上述时变滑模面选取原则,悬浮系统的时变滑模面设计为

σ(z)=σ1(z)-σ0(z)e-λ t

(29)

σ1(z)=a1z1+a2z2+a3z3

时变滑模变结构控制律由线性控制和切换控制两部分组成,即ud=uc+uvss。其中,线性控制律为

(30)

(31)

式中,kc为正的常数。

切换控制律为

uvss=(εs+|λσ0e-λ t|/bmin)sgnσ

(32)

其中,λ为严格正常数,σ0为约束函数,式(32)中的增益项εs满足如下条件:

(33)

5 仿真实验

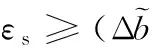

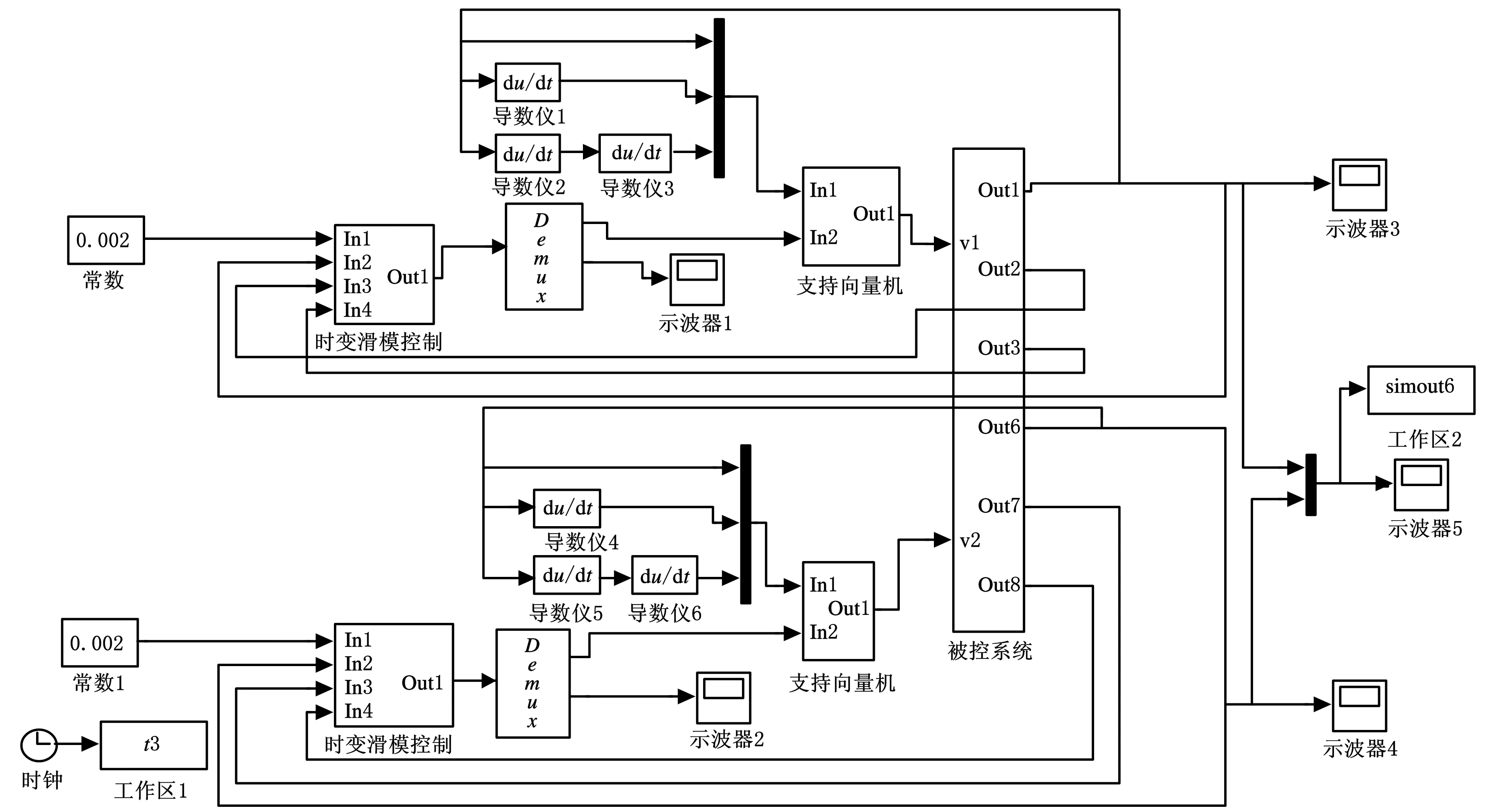

双电磁悬浮系统参数如下:悬浮横梁质量m=568 kg;等效质量mθ=0.79 kg;铁芯面积A=0.0125 m2;电磁铁绕组匝数N=340;电阻R=0.65 Ω;期望悬浮气隙c=0.002 m。本支持向量机核函数选择高斯函数,高斯核函数第一个参数v=0.05,第二个参数w=0.01。惩罚因子C=0.6,不敏感损失函数参数ε=0.02,时变滑模控制器的参数a1=300,a2=30,a3=1,k=3000,λ=10。仿真系统见图5。其中封装的双电磁悬浮系统见图6。

图5 支持向量机α阶逆系统解耦系统框图

图6 双电磁悬浮系统仿真框图

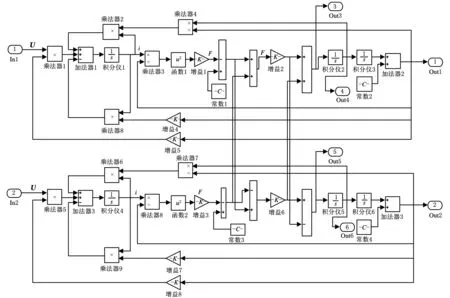

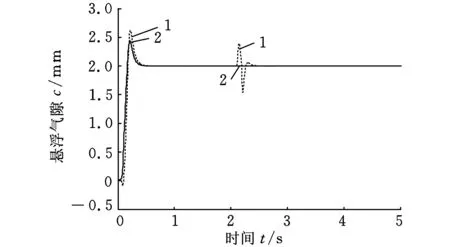

对单悬浮系统施加1000N干扰双电磁悬浮系统PID控制仿真结果见图7。

1.受到干扰的电磁悬浮系统 2.未受到干扰的电磁悬浮系统图7 双电磁悬浮系统未解耦PID控制仿真曲线

由图7可得,单电磁悬浮系统受到干扰时另一个系统也会受到影响,这说明两个电磁悬浮系统存在明显的耦合关系。

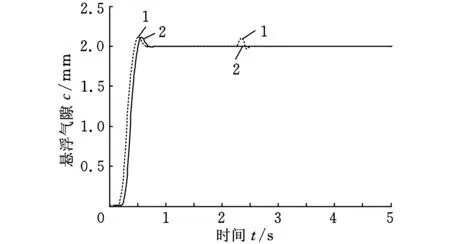

图8表明支持向量机α阶逆系统解耦控制可以很好地使两个耦合的电磁悬浮系统解耦成两个独立的系统互不干扰。图9表明时变滑模变结构控制较PID控制具有响应速度快、超调小、鲁棒性强的特点。

1.受到干扰的电磁悬浮系统 2.未受到干扰的电磁悬浮系统图8 支持向量机α阶逆解耦PID控制仿真曲线

1.受到干扰的电磁悬浮系统 2.未受到干扰的电磁悬浮系统图9 支持向量机α阶逆解耦时变滑模变结构仿真曲线

6 结语

本文对龙门双电磁悬浮系统耦合情况进行了分析,得出了两个电磁悬浮系统的耦合关系,通过可逆性分析,证明了耦合双电磁悬浮系统是可逆的。为了使耦合的双电磁悬浮系统解耦出两个独立的单系统,本文采用α阶逆系统对耦合系统进行解耦。由于非线电磁悬浮系统的α阶逆系统的精确模型不易得出,因此本文采用支持向量机逼近双电磁悬浮系统的α阶逆系统。解耦后的独立伪线性系统采用时变滑模变结构控制。仿真结果表明,支持向量机α阶逆系统具有很好的解耦控制效果,使两个悬浮系统互不干扰;时变滑模变结构控制的独立伪线性系统具有响应速度快、鲁棒性强的特点。

[1]刘春芳,邢银龙,王通.加工中心悬浮系统基于优化函数二级模糊控制[J].组合机床与自动化加工技术,2012,6(6):60-63.

LiuChunfang,XingYinlong,WangTong.TheTwoLevelFuzzyControlofMachiningCenterSuspensionSystemBaseonOptimizationFunction[J].ModularMachineTool&AutomaticManufacturingTechnique,2012,6(6):60-63.

[2]孙晓东,朱火晃秋.基于神经网络逆系统理论无轴承异步电动机解耦控制[J].电工技术学报,2010,25(1):43-49.

SunXiaodong,ZhuHuangqiu.DecouplingControlofBearinglessInductionMotorsBasedonNeuralNetworkInverseSystemMethod[J].TransactionsofChinaElectrotechnicalSociety,2010,25(1):43-49.

[3]陈杰,朱琳.基于混合最小二乘支持向量机网络模型的非线性系统辨识[J].控制理论与应用,2010,27(3):303-309.

ChenJie,ZhuLin.NewIdentificationApproachforNonlinearSystemsBasedontheCombinationNetworkModelofLeastSquaresandSupportVectorMachines[J].ControlTheory&Applications,2010,27(3):303-309.

[4]SunYukun,WangBo,JiXiaofu,etal.MultivariableDecouplingControlBasedonFuzzy-neuralNetWorkαth-orderInverseSysteminFermentationProcess[J].ControlTheory&Applications,2010,27(2):188-192.

[5]刘国海,张锦,赵文祥,等.两电机变频系统的支持向量机广义逆内模解耦控制[J].中国电机工程学报,2011,31(6):85-91.

LiuGuohai,ZhangJin,ZhaoWenxiang,etal.InternalModelControlBasedonSupportVectorMachinesGeneralizedInverseforTwo-motorVariableFrequencySystemApplications[J].ProceedingsoftheCSEE,2011,31(6):85-91.

[6]WenXiangjun,ZhangYunong,YanWeiwu,etal.NonlinearDecouplingControllerDesignBasedonLeastSquaresSupportVectorRegression[J].JournalofZhejiangUniversityScienceA,2006, 7(2):275-284.

[7]胡庆雷,马广富,姜野,等. 三轴稳稳定挠性卫星姿态机动时变滑模变结构和主动振动制[J].控制理论与应用,2009,26(2):122-126.

HuQinglei,MaGuangfu,JingYe,etal.VariableStructureControlwithTime-varyingSlidingModeandVibrationControlforFlexibleSatellite[J].ControlTheory&Applications,2009,26(2):122-126.

(编辑王艳丽)

SVMαOrder Inverse System Decoupling Time-varying Sliding Mode Control of Double Suspension Systems of Machining Center

Liu ChunfangRong Gang

Shenyang University of Technology,Shenyang,110870

In order to eliminate the friction between moving beam and guide rail in gantry CNC machine, two suspension systems were adopted to suspend the moving beam jointly, so there were coupling relation between two suspension systems. When the beam suffering unbalance force or external disturbance as the CNC machine working, the existing coupling relationship would influence the two suspension system’s air gap, so the machining accuracy of compent was reduced. This paper analysed and concluded the coupling quantitative relationship when beam rolling around the center of mass and moving up and down.In order to eliminate the influence of coupling this paper adopted SVM to approach the two coupling suspension systems’sαorder inverse system. The obtainedαorder inverse system in series to coupling systems will be decoupled to two SISO pseudo linear systems.The decoupled SISO system adopted time-varying sliding mode control method. The method can make the system reach to the sliding mode surface directly at any original state, eliminating the process of original state reach to the sliding mode surface. So the sliding control can be achieved using shortest time and can realize global robustness of parameter perturbation and external disturbance. The simulation results show that the proposed method can decouple the coupling system effectively and can approach to the controlled object’sαorder inverse system without precise mathematical model. The time-varying sliding mode control method has fast response speed and strong robustness ability.

αorder inverse system; decoupling; support vector machine(SVM); time-varying sliding mode

2013-07-16

国家自然科学基金资助项目(50805098)

TP273< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.05.018

刘春芳,女,1975年生。沈阳工业大学电气工程学院教授。主要研究方向为伺服系统先进控制策略及应用。荣刚,男,1988年生。沈阳工业大学电气工程学院硕士研究生。