基于导轨面图像特征雷达图的磨损状况识别

2015-10-28周友行喻思亮

周友行 喻思亮 张 俏 周 健

湘潭大学,湘潭,411105

基于导轨面图像特征雷达图的磨损状况识别

周友行喻思亮张俏周健

湘潭大学,湘潭,411105

为解决精密机床导轨面磨损缺陷及缺陷程度的识别问题,提出一种基于导轨面图像数据雷达图重心特征的表面磨损识别方法。首先提取导轨面图像数据的灰度均值、歪度、峭度、扁度和投影方差作为磨损状况识别的原始特征;然后采用雷达图技术将特征数据可视化,并提取雷达图的重心特征;最后采用支持向量机技术设计分类器,同时采用雷达图重心特征和磨损缺陷原始特征进行分类,并与实验检测的导轨面磨损数据进行对比分析。计算和实验结果表明: 基于雷达图的图像数据重心特征可有效地识别导轨面是否磨损,并能在一定程度上判别导轨面的磨损程度。

导轨面;磨损缺陷;特征提取;数据可视化;图表示

0 引言

工作过程中,精密机床导轨面磨损是造成加工精度下降的主要原因[1-4]。采用机器视觉检测技术[5-7]判别导轨面是否磨损和磨损的程度,分析导轨面磨损的原因,并采取相应措施缓解磨损或修复导轨,对保证产品加工质量有重要意义。

从机器视觉检测的角度看,导轨面磨损可视为表面缺陷[5-8],可通过提取导轨二维平面图像的某些数据特征来表征导轨面各类磨损状况。这些数据特征主要包括几何、灰度、投影、纹理以及图像序列等物理特征。已有的研究表明:能表征不同表面缺陷类型的数据特征有18种几何特征、27种灰度特征、40种投影特征、43种纹理特征等[9-10]。众所周知,导轨面磨损情况复杂,其缺陷图像种类多样。一种图像缺陷数据特征很难全面反映导轨面的磨损情况,因此合理选择图像缺陷数据特征类型,减小数据特征提取计算量,是成功实现导轨面磨损机器视觉检测工程应用的关键步骤。同时,如何对这些特征数据进行分析研究以判别导轨面磨损状况也成为迫切需要解决的问题,将特征数据实现图的可视化技术[11-13]便是一种判别导轨面磨损状况很有效的方法。文献[14-15]证明,图比其他可视化展现形式更适合探索数据的内部关系。数据的图可视化继承了信息可视化的优点,可以将各类抽象的数据信息转换成图形信息,也可以利用各种可视化交互手段,使研究者能真实地观察数据对实际问题的模拟及处理结果。

基于此,本文提出以导轨面图像数据的灰度均值、歪度、投影方差、面积周长比、峭度作为缺陷特征,采用雷达图方法将导轨面图像磨损特征数据可视化,然后基于导轨面特征雷达图的三角形重心特征进行导轨面磨损状态分类识别研究。

1 导轨面图像采集

1.1导轨磨损图像采集

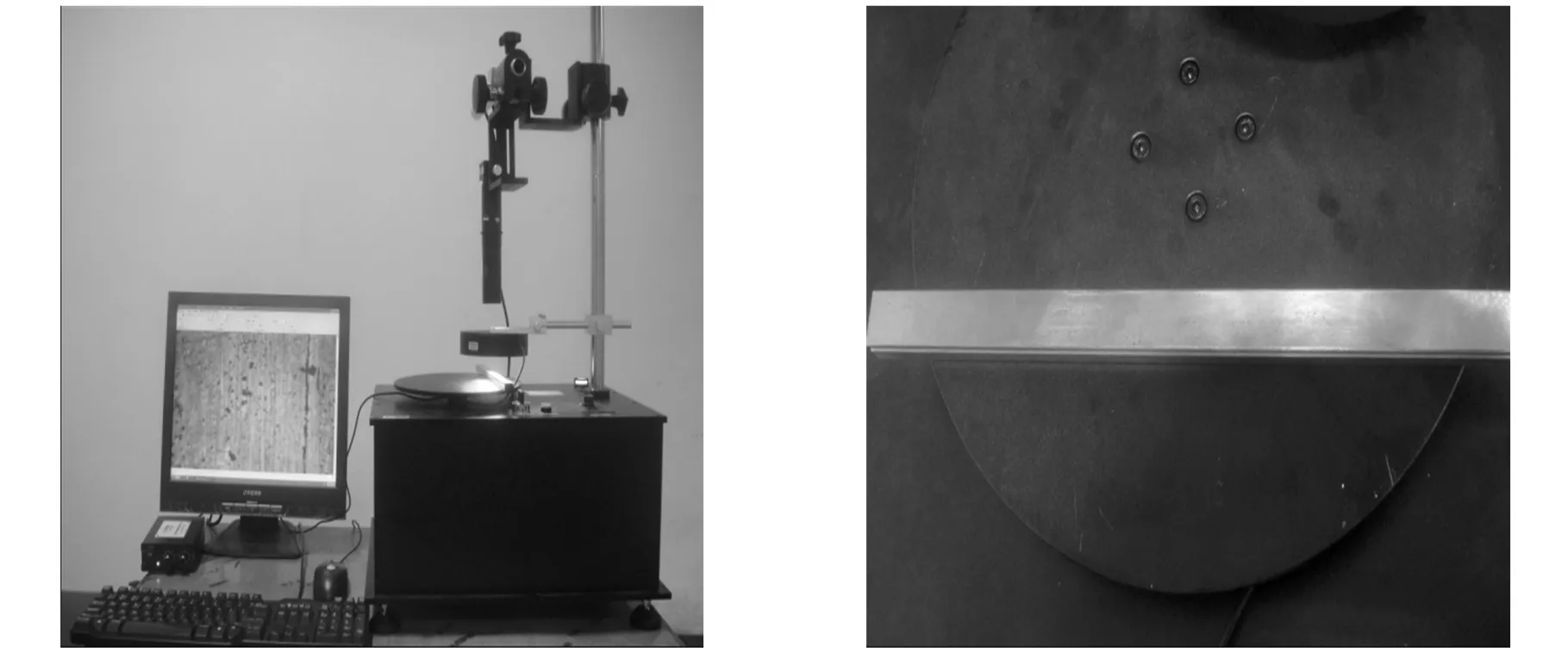

本文采用MV-VS1200机器视觉图像处理平台采集导轨面图像(图1)。平台由工业数字相机、照明系统、计算机系统、控制系统组成。系统光源为AFT-BR100W,变倍缩放工业镜头为AFT-ZL0911,视场为1.5 mm×1.1 mm。工业相机为MV-VD500SC,采样精度为10 bit,像元大小为4.65 μm×4.65 μm。实验导轨为ABBA45直线导轨。

(a)MV-VS1200采集平台(b)ABBA45直线导轨图1 导轨磨损图像采集

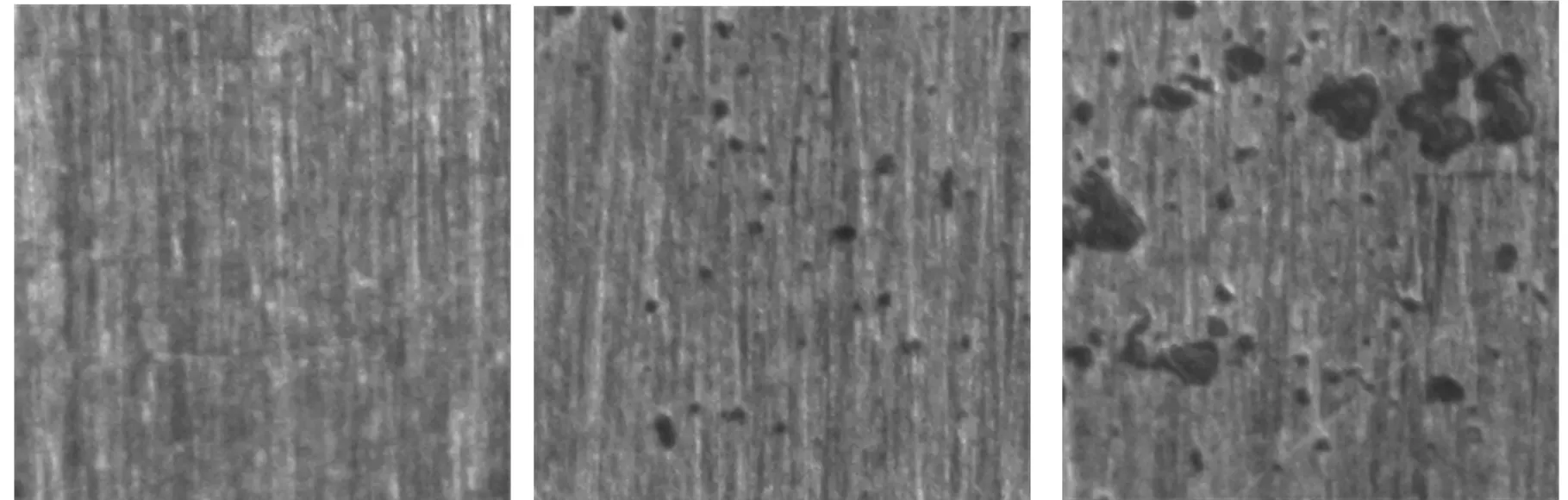

根据导轨面磨损特点,一般可将导轨使用情况分为三种状态:正常(基本无磨损)、轻微磨损和严重磨损(影响使用效果),如图2所示。

(a)正常 (b)存在轻微磨损(c)严重磨损图2 导轨表面图像(像素大小256 pixel×256 pixel对应1.5 mm×1.1 mm导轨面区域)

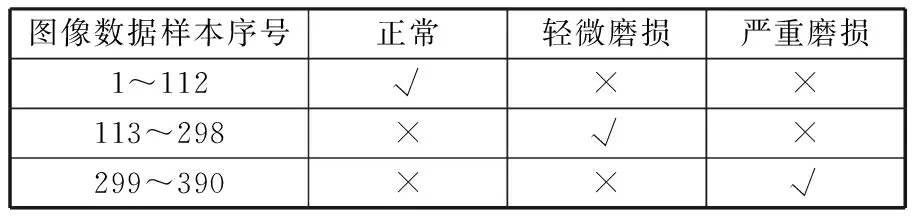

实验中一共采集直线导轨面样本图像390幅。表1为样本图像通过人工检测识别的导轨面磨损状况,其中正常112幅、轻微磨损186幅、严重磨损92幅,统一标号为1~390,组成导轨面磨损图像数据样本集。

表1 实验样本数据人工识别结果

对任一幅导轨面图像数据,在机器视觉中都可以用矩阵的形式来表示,即缺陷图像A可用灰度值矩阵形式表示如下:

(1)

i,j=1,2,…,256

其中,ai,j为像素点(i,j)的灰度值。

1.2导轨面磨损状况特征选择及数据提取

图像数据特征选择是图像状况识别的关键一环。若导轨面存在磨损缺陷,磨损区域图像的灰度值变化明显,而且其灰度均值、歪度和峭度数值的变化可描述磨损程度的大小;同时若将导轨面灰度图向某一固定方向投影,得到反映灰度数值离散程度的投影方差与导轨面磨损状况密切相关;此外,局部磨损区域的形状、大小可由面积周长比来判断。因此提取每一幅导轨面图像灰度直方图的均值、歪度及峭度,投影方差和磨损区域的面积周长比等特征可综合反映导轨面磨损状况。

(2)

(3)

(4)

则图像A灰度直方图为

H(A)=[h(x1)h(x2)…h(xn)]

其中,n为某一特征取值的个数。图像数据歪度为

(5)

则峭度可以表示为

(6)

若将图像沿90°方向进行目标点灰度值累加计算得到一组图像投影数据,其投影方差可反映图像灰度数值的离散程度,可按如下公式计算:

(7)

i,j=1,2,…,256

(8)

对于导轨面图像灰度二值化图像,可用1表示缺陷,0表示背景。磨损缺陷面积可由图像区域中ai,j=1像素点的数目M来描述,周长L为缺陷边缘的像素点数,则导轨面图像缺陷面积周长比公式可以表示为

(9)

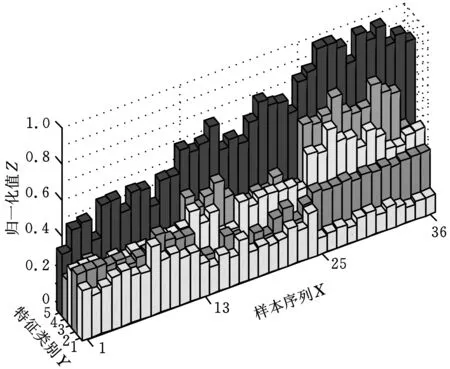

从导轨面图像样本集中随机选取12幅导轨面正常、12幅导轨面存在轻微磨损以及12幅导轨面严重磨损的图像,提取上述5个导轨面图像数据特征,对各导轨面图像特征归一化处理后,可获得36个图像数据特征柱状图(图3)。

图3 各12幅磨损图像5类特征柱状图

图3中,X坐标表示36幅图像样本序列号,1~12、13~24、25~36分别表示导轨面正常、轻微磨损和严重磨损图像,Y坐标表示特征类别:1~5分别表示歪度、峭度、投影方差、面积周长比、灰度均值,Z坐标表示归一化处理的特征数值。

结合人工检测结果,对比图3可看出:导轨面磨损状况与上述5个图像特征变化程度存在一定的耦合关系,各特征数值变化程度与导轨面磨损程度基本一致。如对于正常导轨面,图像的面积周长比、灰度均值和投影方差数值变化范围相对较小,而图像灰度值、歪度和峭度特征数值变化相对较大。

同时也可以看出:三维柱状图形表征多维数据的能力较弱,很难进一步挖掘每一幅样本图像中各特征数据之间的关联性和结构关系。

2 导轨面图像特征数据的雷达图表示及重心特征提取

对基于导轨面图像的多维特征数据进行导轨面的磨损状况识别,实质上就是对数据进行综合评价和分类决策。采用雷达图将导轨面图像特征数据可视化,可清楚表达导轨面磨损状况与多元特征数据间的联系。

雷达图又名戴布拉图[13-15],可将多维数据的各个属性值用二维平面图形表示,是一种能够用定量指标反映定性问题的模型工具。由于雷达图有多个坐标轴,可以在二维平面上表示多维数据,因此利用雷达图可以很方便地研究各样本特征数据点之间的关系并进而对样本进行分类。

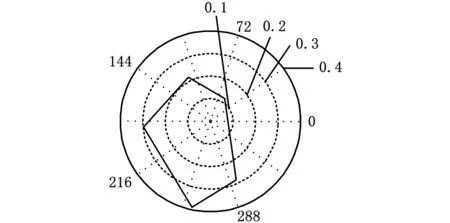

本文对提取的导轨面图像磨损状况五种特征数据雷达图作图如下:

(2)连接圆心和各分点把这5条半径依次定义为样本图数据特征(歪度、峭度、投影方差、面积周长比、灰度均值)的坐标轴,并标以适当的刻度(0~1)。

(3)对给定的一个样本图像数据的5个归一化特征值分别放在相应的坐标轴上,然后将它们连接成一个5 边形。

(4)n个样本图像数据可形成n个5 边形。

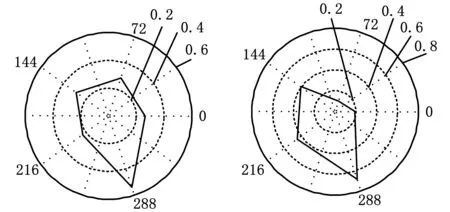

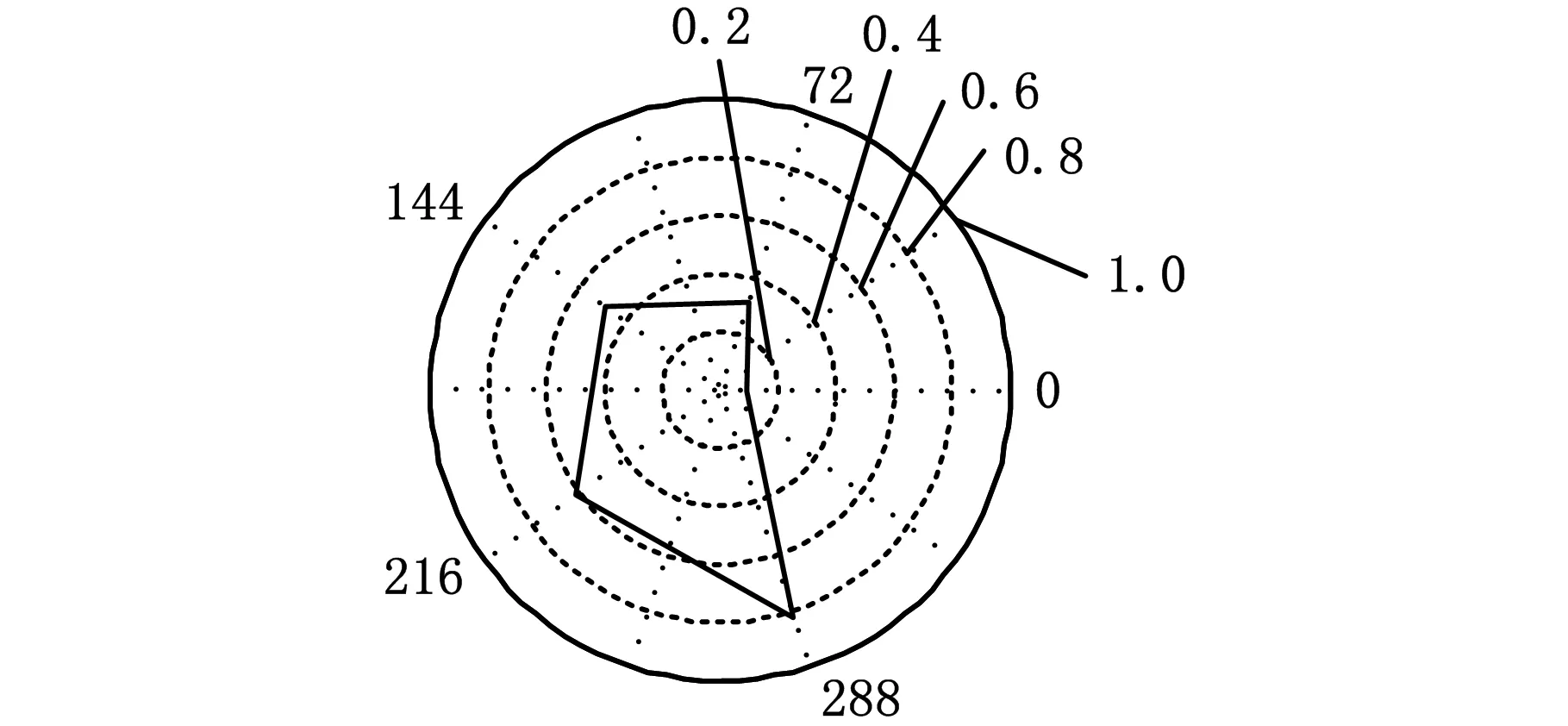

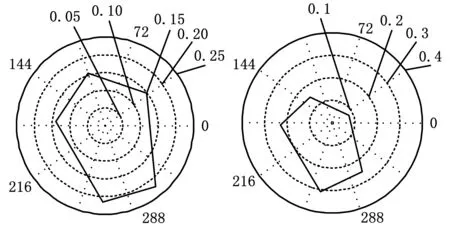

雷达图可以将所有数据样本画在一张图上,也可以一个数据样本画在一张图上。本文采用后一种方法,将导轨面图像数据样本一一用雷达图表示。限于篇幅,本文从前述36例图像样本中,以三幅典型导轨面磨损状况图像样本(06,13,25)为例,可得其特征数据雷达图(图4)。

(a)样本06(b)样本13

(c)样本25图4 图像样本原特征雷达图

由图4可看出,每幅导轨面图像特征数据都可以在雷达图上围成一个封闭的不规则多边形,不同磨损状况图像样本雷达图差异明显,同等磨损程度图像雷达图也因部分数据畸变而使得识别分类率降低。通过绘制全部图像样本的雷达图可以发现:随着导轨面磨损状况的变化,导轨面图像各数据特征数值大小存在一定的变化趋势,而且不规则多边形形状变化与导轨面磨损状况也存在一定的有机联系。

将导轨面磨损状况特征数据采用雷达图可视化以后,就可以通过对雷达图上不规则多边形的点和边进行处理,来研究全局和局部的原始数据结构,在此基础上进行模式识别。目前对于表示多元数据的雷达图分类研究,一般通过提取雷达图图形特征,再进行模式识别,其中最常用的是提取雷达图的重心特征[15]。

雷达图上,不规则多边形中紧邻的两维特征数据和圆心都可以组成一个三角形,每一个三角形都会产生一个重心。其重心幅值(在图形中距中心点的距离)和角度特征可计算如下:

(10)

j=1,2,…,5

式中,i为图像样本序列;rij为第i幅图像第j个重心特征距雷达图中心点的距离;ωij为第i幅图像第j个重心特征与0°坐标轴之间的夹角;d为数据维数。

基于图4数据,可得样本图像雷达图重心特征数据,如图5所示。

(a)样本06(b)样本13

(c)样本25图5 图像样本重心特征雷达图

很明显,雷达-重心特征可以排除或减弱某些数据畸变对分类的影响,提高分类识别效果。它是一种无导师非线性映射方法,一个i维特征的导轨面磨损状况样本图就会产生一个对应的i维重心图形特征的样本,这和原始特征数据的维数一致,而且重心的幅值和角度原特征数据密切相关。

3 支持向量机的图像分类实验

3.1基于导轨面雷达图重心特征的支持向量机设计

支持向量机作为一种成熟的图像分类方法已经被广泛使用。它是一种基于统计学习理论的小样本机器学习方法,对小样本具有很强的分类能力。支持向量机的工作原理可概括为:将所有待分类的数据点映射到高维空间,然后在高维特征空间中找到一个能将这些数据点分开的超平面。本文以表1数据为训练样本创建训练分类模型,训练样本设为Xi=(Ti,zi),i=1,2,…,390,以Xi为样本,Ti=(Gij,θij)为上文提取的特征向量,zi∈{1,2,3}为类别标号,390为训练样本数目。根据导轨面磨损状况,按照导轨面正常磨损、轻微磨损和严重磨损的要求,将导轨图像数据特征分成3类。选用“一对一”组合方式构造导轨面正常和轻微磨损、轻微磨损和严重磨损、正常和严重磨损这3个两类支持向量机。每个支持向量机选用相同的径向基RBF核函数为

(11)

采用的最优分类函数为

(12)

3.2导轨面磨损状况识别实验

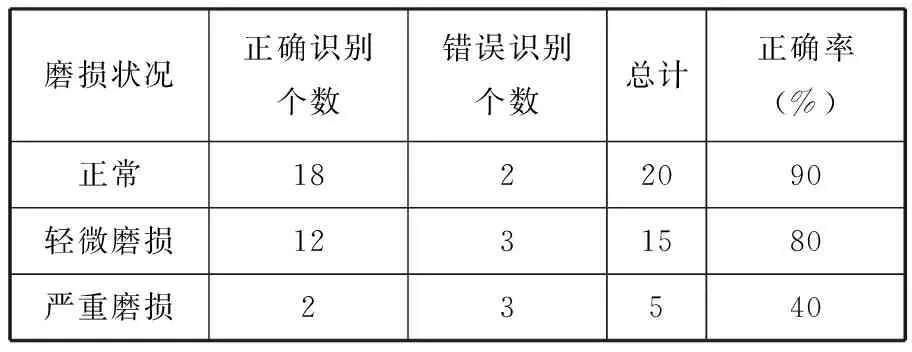

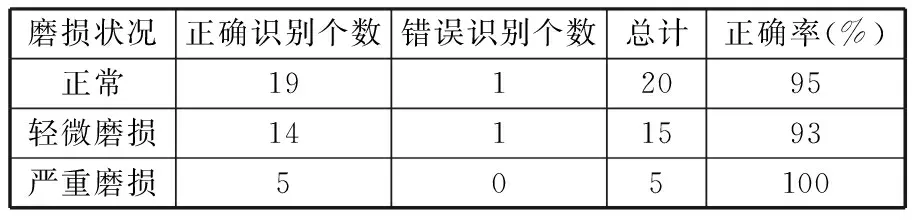

随机选取已标识为导轨面正常、轻微磨损、严重磨损导轨面磨损状况图像各20幅作为训练集,按照上述分类器设计思路,建立两个分类训练模型:图像磨损状况特征数据分类模型和图像雷达图重心特征分类模型。然后再从390幅样本图像中随机选取40幅图像进行分类识别实验,其结果如表2和表3所示。

表2 基于导轨面图像磨损状况特征检测分类结果

表3 基于导轨面图像雷达图重心特征检测分类结果

实验运行环境为MATLABR2009b,计算机环境为Intel酷睿i5 3337U1.8GHzCPU和2GBRAM。从表2和表3可以看出,采用支持向量机技术,同时对导轨面特征数据雷达图重心特征和导轨面原始特征数据进行分类识别时,前者的效果明显优于后者。我们认为这可能是由于雷达图中心特征数据在一定程度上考虑了原特征数据两两之间的耦合关系,从而可得到更好的分类效果。

4 结论

(1)采用导轨面图像数据的灰度均值、歪度、峭度、投影方差、面积周长比等数据可在不同角度有效表达导轨面的磨损状况。

(2)将导轨面图像数据的灰度均值、歪度、峭度、投影方差、面积周长比等数据特征雷达图可视化以后,可直观形象研究和表达图形数据特征与导轨面磨损特征数据之间的耦合关联性。

(3)理论分析、实验数据处理结果表明:采用支持向量机技术对导轨面磨损特征数据雷达图重心特征分类研究可有效识别导轨面磨损状况,其识别效果优于采用导轨面磨损特征数据。

[1]关朝亮,戴一帆,王建敏,等.基于直线电机驱动的空气静压导轨动静态倾覆特性研究[J].机械科学与技术, 2010, 9(9): 1182-1186.

GuanChaoliang,DaiYifan,WangJianmin,etal.StaticandDynamicCharacteristicsofanAirBearingGuideDrivenbyaLinearMotor[J].MechanicalScienceandTechnology, 2010, 9(9): 1182-1186.

[2]李传乾.机床导轨按磨损规律设计计算的研究[J].湖南大学学报,1997,6(3):56-75.

LiChuanqian.ResearchofMachineToolGuidewayBasedontheWearRulesDesign[J].JournalofHunanUniversity, 1997,6(3):56-75.

[3]张从鹏,刘强.基于静压气浮导轨的直线电机高性能工作台的研制[J].机械科学与技术,2006,10(10):1212-1216.

ZhangCongpeng,LiuQiang.DevelopmentofHigh-performanceLinearMotorStageBasedonStatic-pressureAir-bearingSlider[J].MechanicalScienceandTechnology, 2006, 10(10): 1212-1216.[4]李永祥,焦万堂,武文斌.机床导轨误差对零件加工精度的影响[J].制造技术与机床,2005,5(8):34-40.LiYongxiang,JiaoWantang,WuWenbin.InfluenceofLatheGuideErrorsonMachiningAccuracy[J].ManufacturingTechnologyandMachineTools, 2005, 5(8):34-40.

[5]丛家慧,颜云辉.视觉注意机制在带钢表面缺陷检测中的应用[J].中国机械工程,2011,22(10):1189-1192.

CongJiahui,YanYunhui.ApplicationofHumanVisualAttentionMechanisminSurfaceDefectInspectionofSteelStrip[J].TheChineseMechanicalEngineering, 2011, 22(10):1189-1192.

[6]俞翔,胡志强.基于局部纹理特征的钢卷侧面缺陷检测方法研究[J].计算机工程与设计,2009,30(24):30-24.

YuXiang,HuZhiqiang.StudyofSideImageofSteelCoilDefectsDetectionBasedonLocalTexturalFeature[J].ComputerEngineeringandDesign, 2009,30(24):30-24.

[7]KerrD,PengilleyJ,GarwoodR.AssessmentandVisualisationofMachineToolWearUsingComputerVision[J].Manuf.Technol., 2006,28(7/8): 781-791.

[8]唐开勇.机床床身导轨的磨损及其对机床精度的影响[J].机械研究与应用,2006,10(5):12-14.

TangKaiyong.TheAbrasionoftheSlidewayoftheMachineToolandItsInfluenceonthePrecisionoftheMachineTool[J].MechanicalResearchandApplication, 2006, 10(5):12-14.

[9]EllisTJ,HillWJ.AutomaticInspectionofCold-rolledSteelStrip[C]//Proc.IEEEInt.Conf.onImageProcessing.NewYork,1982: 134-138.

[10]韩芳芳.表面缺陷视觉在线检测关键技术研究[D].天津:天津大学,2011.

[11]刘丽,匡纲要.图像纹理特征提取方法综述[J].中国图象图形学报,2009,14(4):622-633.LiuLi,KuangGangyao.OverviewofImageTexturalFeatureExtractionMethods[J].ChineseJournalofImageandGraphics, 2009,14(4):622-633.[12]王金甲,李静,张涛,等.二次映射和遗传算法用于可视化特征提取[J].系统仿真学报,2009,8(16):80-83.

WangJinjia,LiJing,ZhangTao,etal.DistinguishingVisualFeatureExtractionMethodUsingQuadraticMapandGeneticAlgorithm[J].JournalofSystemSimulation, 2009,8(16):80-83.[13]ChenM,EbertD,HagenH,etal.DataInformationandKnowledgeinVisualization[J].IEEEComputerGraphicsandApplications,2009,29(1): 12-19.[14]洪文学,高海波, 崔建新,等.多元图图形基元和特征基元提取与表示方法[J].燕山大学学报, 2008(9):405-411.

HongWenxue,GaoHaibo,CuiJianxin,etal.TheExtractionandRepresentationofMultipleGraphicalPrimitivesandtheCharacteristicsofPrimitives[J].JournalofYanshanUniversity, 2008(9):405-411.

[15]刘文远,李芳.洪文学.基于多维数据雷达图表示的图形分类器研究[J].计算机工程与应用,2007(22):75-78.

LiuWenyuan,LiFang,HongWenxue.TheResearchofRadarMapGraphicsClassifierBasedontheMultidimensionalData[J].ComputerEngineeringandApplication, 2007(22):75-78.

(编辑王艳丽)

Wear Recognition on Guide Surface Based on Feature of Radar Graph

Zhou YouhangYu SiliangZhang QiaoZhou Jian

Xiangtan University,Xiangtan,Hunan,411105

To solve the wear recognition problem of machine tool guide surfaces, a new machine tool guide surface recognition method was presented herein based on the radar-graph barycentre feature. Firstly, the gray mean value, skewness, kurtosis, flat degrees and projection variance features of the guide surface image data were defined as primary characteristics. Secondly, data visualization technology based on radar graph was used. The visual barycentre graphical feature was demonstrated based on the radar plot of multi-dimensional data. Thirdly, a classifier based on the support vector machine technology was used, the radar-graph barycentre feature and wear original feature were put into the classifier separately for classification and comparative analysis of classification and experimental results. The calculation and experimental outcomes show that the method based on the radar-graph barycentre feature can detect the guide surface effectively.

guide surface; wear defect; feature extraction; data visualization; graphical representation

2014-01-21

国家自然科学基金资助项目(51375419,51375418);湖南省自然科学基金省市联合基金重点资助项目(12JJ8010);湖南省高校科技创新团队项目(湘教通[2012]318号)

TH117.1< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.05.014

周友行,男,1971年生。湘潭大学机械工程学院教授、博士研究生导师。主要研究方向为数字化制造、工程机械。喻思亮,男,1987年生。湘潭大学机械工程学院硕士研究生。张俏,女,1990年生。湘潭大学机械工程学院硕士研究生。周健,男,1986年出。湘潭大学机械工程学院硕士研究生。