一种基于单元化制造及时间任务总线的计划调度模式构建

2015-10-28王献红史国权

王献红 史国权

1.长春理工大学,长春,130022 2.长春轨道客车股份有限公司,长春,130062

一种基于单元化制造及时间任务总线的计划调度模式构建

王献红1,2史国权1

1.长春理工大学,长春,1300222.长春轨道客车股份有限公司,长春,130062

为解决目前大多数离散制造型企业的计划调度模式存在计划调度多层级、生产管理结构呈金字塔型、生产管理复杂且对市场需求反应能力不强、难以满足市场需要等问题,针对普遍存在的典型制造过程提出了一种新型的基于时间任务总线概念的计划调度模型及计划调度集成优化模型。模型在企业实际应用后的数据统计分析充分验证了该方法先进可行。

单元化制造;时间任务总线;计划调度模型;集成优化模型

0 引言

传统的计划调度体系一般都是基于制造资源计划[1](manufacturing resource planning ,MRPⅡ)思想开展的。制造资源计划按着预先制定的提前期,用所谓的无限能力排产的办法编制作业计划,这种方法属于递阶式分解结构[2],所有计划从顶到底层层安排。它的优势是中长期计划能力,它特别注重前期规划,用尽可能周密的计划集中安排各环节的人、物料、设备、场地以及生产加工,生产调度工作主要是减少计划执行过程中的异常[2]。事实上,由于提前期、批量参数等已预先静态设置,系统能力约束、资源配置情况、各种干扰因素的随机出现,会导致生产作业计划的执行与原计划出现偏差,有时甚至偏差很大,计划调整时会出现层层重排的情况。结合企业的组织结构优势和产品特点优势构建更加符合企业状况的计划调度模式[3]是非常有意义的研究课题[4]。在传统的MRPⅡ体系结构下,产品的全部工件制造的工艺路线流经相关各个车间、班组,各车间、班组依据流经自己的全部工件工序形成自己的车间级工作包和班组级工作包,对各工件而言,工艺路线规定了加工该工件的具体设备配置,工艺路线的制定并未按基于成组技术[2]的单元化制造[2]原则来安排。在传统MRPⅡ计划体系结构下,调度工作的功能是保证计划的执行[5],并不能在特定的单元系统内进行作业计划的详细科学安排。基于以MRPⅡ为基础的传统计划调度模式在实际生产过程中表现出的计划调度多层级、生产管理结构呈金字塔型、生产管理复杂且对市场需求反应能力不强、难以满足市场需要等问题局限性与缺点,本文以“一类典型制造过程”为背景,提出了一种新型的基于单元化制造思想及时间任务总线概念的计划调度模式。

1 “一类典型制造过程”的内涵

长春轨道客车股份有限公司转向架产品生产制造过程是典型的离散制造类型,同时又是多品种小批量类型,始终有多个型号的产品混线生产。生产安排是指每天装配几个型号数量不同的产品,在不同的日期所装配的产品比例可能是变化的。该产品制造企业是专业生产单位,只生产该产品系列,该产品系列单独销售,交货期非常重要。企业的产品系列是密切相关类产品,属于相似度很高的产品系列。产品系列是一类相对复杂的产品,由很多种零件集成装配而成,零件大量自制。我们可以将以上产品系列生产制造的实际情况典型化为以下生产背景模型:①系统有多个同类但不同型号的复杂产品,产品的相似程度较高;②装配工位每日装配交出何种产品型号组合取决于市场订单需要,可以定义为期初排定;③每个型号产品均可视为标准产品,其零件构成是确定的;④装配工序为典型的“点式装配”,即一个产品只需一个“点式装配台位”即可,没有流水要求,装配工序不受场地、人员、设备限制,装配周期在一天内即可完成,交货期能否满足需要只取决于装配工序之前的零件是否能够准时到达;⑤产品装配场地几乎每天都有多个型号的产品在同时装配。

2 单元化组织结构

企业的生产组织机构含有生产部、组装车间、多个零件机加工车间。零件机加工车间含有生产线制造单元若干、非生产线制造单元若干,不同的制造单元承担不同种类的零件加工,制造单元一旦构建完成后在相当长时间内保持不变,可以视为固定的[6]。不同型号产品的相似零件在一个或多个制造单元内完成,同一个制造单元承担不同型号产品的相似零件的同种加工工序。

3 时间任务总线计划调度模型

时间任务总线的构成要素分为日期刻度及装配交付任务集合,日期刻度与装配交付任务集合的一一对应及对应结果的连续输出就构成了时间任务总线。

3.1生产背景模型

(1)以日期“天”为刻度连续构成时间任务总线时间轴。

(2)对任意一天D(i),有产品组装交付任务集合M(i)与之对应,其中,i表示日期。

(3)M(i)≤M0表示在同一天最多装配交付M0个标准产品,如果M(i)=0,则表示当日没有装配交付任务。

(4)M(i)=∑m(j)(i)·n(j)(i),其中,m(j)(i)·n(j)(i)指第i天、第j种标准产品的数量,j=1,2,…;n(j)(i)≤M0;m(j)(i)=1表示1个第i天交付的第j种标准产品;n(j)(i)表示第i天交付第j种产品的数量。

(5)零件加工车间有零件加工生产线制造单元,即生产线L(r)个,其中r=1,2,…。

(6)零件加工车间有非生产线制造单元S(k)个,其中k=1,2,…。

(7)各生产线制造单元或各非生产线制造单元直接向装配场地交付装配所需零件或向库房交付零件以补充安全库存。

(8)单元之间可互为订单客户,但互为客户零件的种类并不多。

(9)各型号产品总装配工序所需各种零件需要在装配交付日的早上被送到装配场地。

(10)对任意产品m(j)而言,其工艺路线所经过的各制造单元是确定的,但各工件的各工序并未确定在哪个具体设备上加工。

(11)各标准产品m(j)的所属工件尽可能少流经多个制造单元,且在一个工作日内零件只在一个单元内被加工。

(12)一个调度期可设为一天。

(13)对各生产线及非生产线制造单元而言,一天可以包括2个或3个标准生产班次。

(14)M(i)确定后根据改进的MRP任务分解器明确的工艺路线可以获知次日各生产线及各非生产线制造单元所交付的零件,但该工艺路线并不明确各工序具体使用那台设备,各工序可以使用具体哪种设备已知,对应的加工周期及成本确定。

(15)单元内的任务可在满足工艺及设备能力的约束下自由调度。

(16)库房只保留必要的各种型号产品零件的安全库存量,以应对生产意外或流经多制造单元的零件相对于装配工序需求的短缺。一般来说,在一个制造单元就可完成加工的零件的安全库存量要少于流经多个制造单元的零件的安全库存量,零件所流经的制造单元数量越多则安全库存量越大。

3.2时间任务总线计划调度模型

在上述背景模型条件下,通过计划的分批、组批功能[7]提前或临时向各工作日分配任务组合,时间任务总线只要按着日期刻度输出标准产品的装配交付任务集,系统就可以通过改进的MRP任务分解器向各生产线、各非生产线制造单元提出零件需求,这个前日需求在次日内即可获得满足。在这种模式下,尽管时间任务总线下达的任务组合具有离散随机特征,但任务下达机制、调度机制变得简单容易。市场需求有变时只要迅速调整时间任务总线上各工作日的任务组合即可迅速反映市场需求。各生产线、非生产线制造单元所获得的计划数据指令是相互协调匹配的,制造单元任务包形成原理简单,计划工作也变得非常简单,调度工作与调度技术的应用就主要局限于生产线及非生产线制造单元内,调度工作的灵活性被挖掘出来,调度技术更有针对性,各单元内的调度技术可以不同。

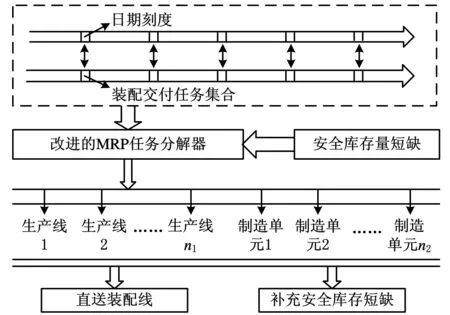

一种新型的基于单元化制造模式及时间任务总线概念下的计划调度模型如图1所示。

图1 基于单元化制造及时间任务总线的计划调度模型图

3.3时间任务总线计划调度模型优势

时间任务总线计划调度模型优势如下:①计划更灵活、更扁平、更直接、能快速反映客户需求;计划由原来的深层、多级递阶结构,变化为一个简单的配套结构。②调度在制造单元内更有实质性功能,针对性更强,技术使用灵活性更高。③制造单元对于装配工序或制造单元间的生产协同的本质是供应链问题。任意一个单元的需求输入或称主驱动力来自于总装配工序。

4 时间任务总线计划调度集成优化模型

4.1优化模型

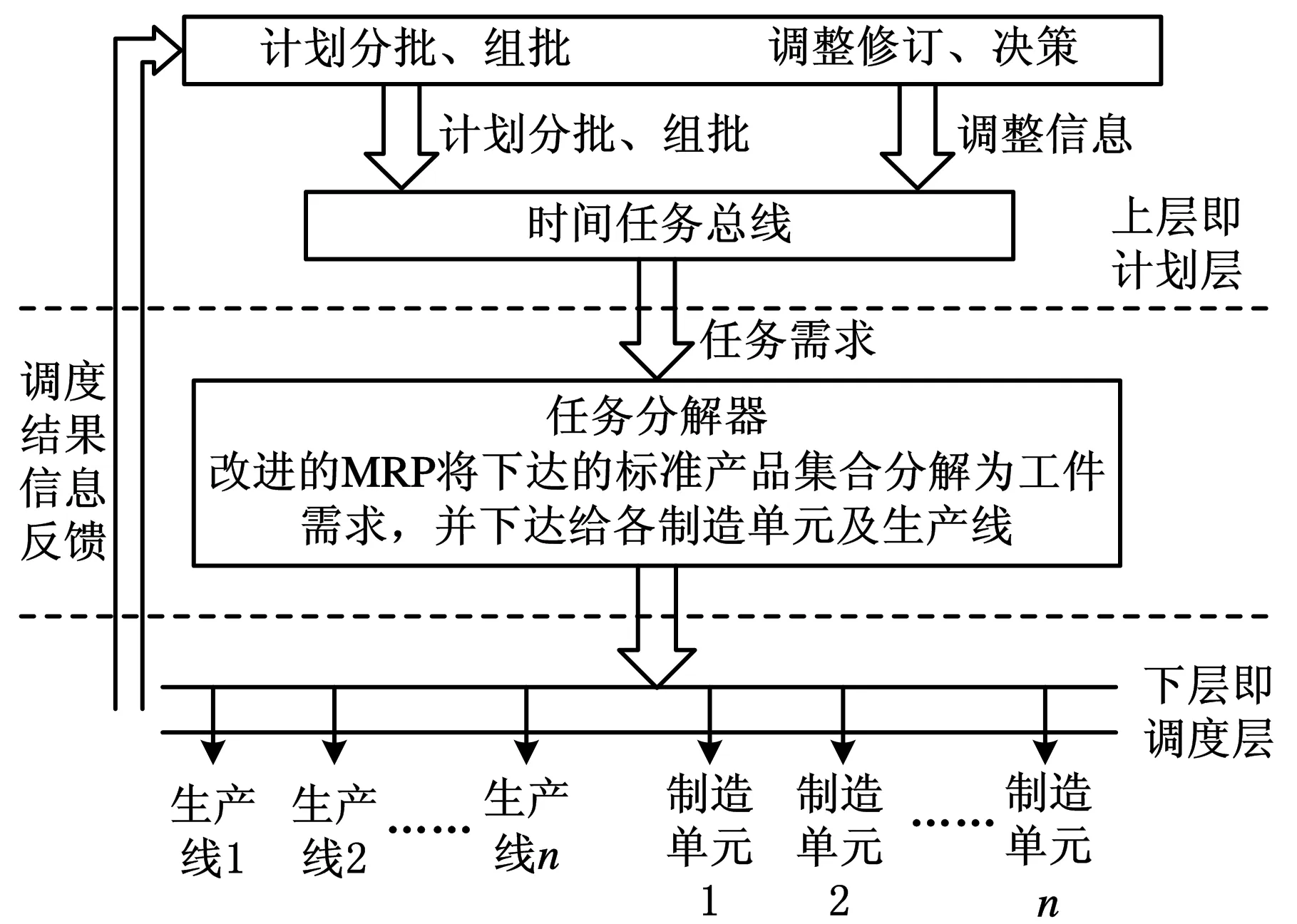

计划层又叫分批层、计划决策层,处于模型的上层。该计划决策层的功能和任务是产生初始计划并根据调度的结果进行判断决策并调整,下达修订调整后的计划;调度层又称落实执行层,处于模型的下层,该层的功能和任务是接受上层即计划层的计划数据并作为输入数据在各个制造单元内部通过适当的算法形成作业计划或称调度方案,并检查是否可行[8]。为了问题讨论的方便,在此我们定义调度方案是否可行的衡量指标仅为生产周期在计划时间内。由此上层即计划层的计划数据通过MRP任务分解器对各单元提出装配工序的零件需求数据,该需求数据作为输入数据传输到各条生产线及各非生产线单元,各单元通过相关的调度技术及适当的算法和相关计算形成作业计划或称调度方案,并检查是否可行;上层即计划层与下层即调度层之间可能要经过几次的交互沟通协调,同时上层可能要有若干次的决策,决策的结果可能导致总线任务分布的调整。当然如果经验丰富或处理得当,上下层之间交互沟通的次数及上层的决策次数会明显减少。其具体的优化模型如图2所示。

图2 时间任务总线计划调度集成优化模型图

4.2优化模型优势

(1)上层即计划层的分批、组批功能容易实现,计划下达简单。传统的递阶分解结构计划方式存在计划分解层次太多、太复杂,计划过程很难考虑调度层面的弊端。计划下达由金字塔的多层方式变为扁平化的分批级及调度级的二级方式,使问题变得非常简单。

(2)调度层面有很好的弹性空间。计划层面只负责将任务分配到制造单元或生产线内即可,而并不对制造单元内部或生产线内部进行具体排产,这就为单元内或生产线内部灵活选择作业计划及调度技术提供了可能,调度工作在有针对性地建模、评价、算法选择设计等方面获得了发挥的空间。

(3)实现了计划层面与调度层面直接交互协调、多次协调。既可以实现互动优化,又可以根据决策者的决策思路有弹性地调节上下层关系,既有相互优化的驱动机制,也有相互间的妥协机制。

(4)高度仿真性质。这种集成优化模型模拟了先进管理实际情况。计划层分批工作多采用经验人工的方法与建模计算方法相结合,如此更能适应计划的特殊性,如合同交货期的不均衡性、市场需求的多变性、某些特定经营性的需求等。调度执行层可以很好地利用建模技术、评价函数、算法选择与设计等技术进行具体作业排产,根据作业排产绩效由计划层进行决策。因此该模型体现了敏捷制造、管理模式扁平化等思想。

5 实际应用

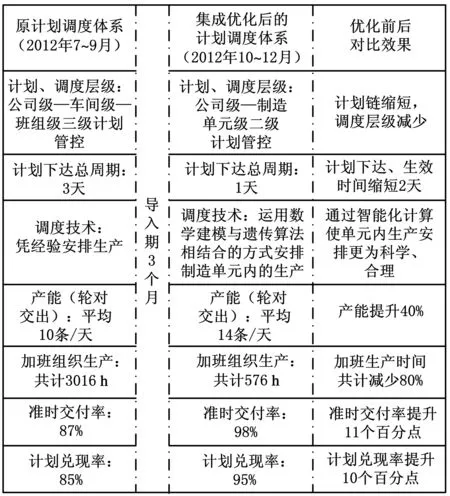

某高速动车组轮对制造企业应用本文思路对其生产组织模式进行了变革,对其计划调度体系进行了重构和集成优化。轮对是高速动车组转向架的核心总成部件,其制造技术作为高速动车组核心技术之一,具有加工精度高,制作工艺较为复杂等特点。鉴于生产组织模式的复杂性我们选择通过对变革前后的数据统计分析对比来验证本文所提模式的优越性,如表1所示。通过所得数据可知,生产模式改变后由于计划链的缩短,调度层级的减少,计划下达生效时间的缩短,产能有了较大的提升,准时交付率及计划兑现率有较大提高,极大地缩短了加班生产时间,明显看到该企业生产效率的提升具有了质的飞跃。

表1变革前后的数据统计分析对比表

6 结语

本文首先对一类典型的制造过程进行了分析,并建立了该制造过程的描述模型,在单元化制造思想的基础上提出了一种基于时间任务总线概念的新的计划调度模型及计划调度集成优化模型。最后对某高速动车组轮对制造企业生产组织模式进行了实验验证。实验前后统计数据的对比分析证明了本文所提模式的优越性,对解决该类生产制造企业的生产调度问题具有普遍的指导意义。

[1]Rondeau P J,Litteral L A.Evolution of Manufacturing Planning and Control Systems:From Recorder Point to Enterprise Resource Planning[J]. Production and Inventory Management Journal,2001,42(2):1-7

[2]彭运芳.多品种混流制造车间运作控制方法研究与应用[D].武汉:华中科技大学,2009.

[3]尚文利,范玉顺.成批生产计划调度的集成建模与优化[J].计算机集成制造系统,2005,11(12):1663-1667.

Shang Wenli, Fan Yushun. Integrated Optimization Modeling of Production Planning & Scheduling for Batch Production[J].Computer Integrated Manufacturing Systems, 2005,11(12):1663-1667.

[4]陈荣秋,马士华. 生产与运作管理[M]. 北京: 高等教育出版社,1996.

[5]严洪森,夏琦峰,朱闵如,等.汽车装配车间生产计划与调度的同时优化方法[J].自动化学报,2002,28(6):911-919.

Yan Hongsen, Xia Qifeng, Zhu Minru,et al. Approaches to Simultaneous Production Planning and Scheduling in Automobile Assembly Workshops[J]. Acta Automatica Sinica, 2002,28(6):911-919.

[6]王军强,孙树栋,王东成,等. 基于约束理论的制造单元管理与控制研究[J]. 计算机集成制造系统,2006,12(7):1108-1116.

Wang Junqiang, Sun Shudong, Wang Dongcheng, et al. Management & Control of Manufacturing Cells Based on Theory of Constrains[J]. Computer Integrated Manufacturing Systems,2006, 12(7) :1108-1116.

[7]熊红云,何钺.面向柔性生产线的分批与调度集成模型及遗传算法[J].长沙铁道学院学报,2001,19(1):51-55.

Xiong Hongyun, He Yue.An Integration Model Jointing Lot-Sizing and Scheduling for Flexible Flow-line and Its Genetic Heurstic Algorithm[J]. Journal of Changsha Railway University, 2001,19(1):51-55.

[8]林慧萍,范玉顺,吴澄.基于分层调度模型的生产计划和调度集成研究[J].计算机集成制造系统,2002,8(8):602-606.

Lin Huiping, Fan Yushun, Wu Cheng. Research of Integrated Planning and Scheduling Based on Hierarchy Scheduling Model[J]. Computer Integrated Manufacturing Systems,2002,8(8):602-606.

(编辑王艳丽)

Construction of a Planning and Dispatching Model Based on Cellular Manufacturing and Time Task Bus

Wang Xianhong1,2Shi Guoquan1

1.Changchun University of Science and Technology,Changchun,130022 2.Changchun Railway Vehicles Co. Ltd.,Changchun,130062

Nowadays, a large amount of problems existing in most of the discrete manufacturers cannot be solved, such as redundant multiple planning and dispatching in each levels, pyramid production management structure, even more complex production management, weak capacity of reaction to the market demands and difficulty in meeting the market demands, etc. In order to resolve the problems existing in the typical manufacturing process above, a new planning and dispatching model and an integration and optimization model based on the concept of time task bus were creatively presented herein. The statistics data analyzed from the applications in the enterprises validated the feasibility of the method.

cellular manufacturing; time task bus; planning and dispatching model; integration and optimization model

2013-07-10

“十二五”国家科技支撑计划资助项目(2011BAG05B00)

TP278DOI:10.3969/j.issn.1004-132X.2015.05.012

王献红,男,1966年生。长春理工大学机电工程学院博士研究生,长春轨道客车股份有限公司高级工程师。主要研究方向为生产管理与物流管理。史国权,男,1965年生。长春理工大学副校长、机电工程学院教授、博士研究生导师。