AP1000核电机组汽轮机轴瓦的超声检测工艺

2015-10-27何书岭

何书岭

(山东核电有限公司,烟台 265116)

AP1000核电机组汽轮机轴瓦由于结构及浇铸工艺的特殊性,国内尚未有成熟适用的检测标准。笔者对AP1000汽轮机轴瓦的超声检测工艺进行探讨,以期对后续AP1000汽轮机轴瓦的制造、安装及在役检查中的超声检测提供有益的参考及借鉴。

1 AP1000汽轮机轴瓦

AP1000核电机组汽轮机采用日本三菱(以下简称MHI)设计的单轴、四缸六排汽再热凝汽式汽轮机,额定转速1500rpm。其支撑轴承有8套,轴瓦瓦体材料为JIS标准牌号SC450(碳含量0.35%以下铸钢),轴瓦表面合金材料为WL-2,其成分以锡为主,加入了少量铜、镍、锑构成的巴氏合金,故又称为白合金或巴氏合金。轴承巴氏合金对瓦体的浇铸结合性的要求很高,否则在机组运行过程中形成轴承巴氏合金层脱层现象的话,易造成烧瓦事故,影响汽轮机组运行的安全稳定性。因此,AP1000核电机组汽轮机轴瓦在制造、安装、在役运行中都应对其进行无损检测,严格监测巴氏合金的脱层情况,以便及时发现和消除设备隐患。

AP1000核电机组汽轮机由于为半速机(转速1500n/min),汽轮机轴径大,其轴瓦具有轴瓦直径大,最大规格φ785mm×785mm;设计要求巴氏合金层与瓦体(铸钢)的结合强度高(不低于80N/mm2);采用静态浇铸技术(目前常用的离心浇铸工艺,结合强度无法达到设计值);瓦体采用燕尾槽结构设计。轴瓦巴氏合金为椭圆结构,其轴瓦底部巴氏合金层最薄处为3mm,端部最厚处为17mm。

图1 AP1000核电汽轮机轴瓦宏观形貌

综合以上特点,静态浇铸工艺控制难度大,稍有偏差便可能产生缺陷。由于有结合面燕尾槽结构,超声检测轴瓦合金层时存在盲区且缺陷显示判定难度大。

2 AP1000汽轮机轴瓦超声检测工艺

AP1000核电汽轮机设计方为MHI,MHI对于汽轮机轴瓦有专门验收规程。其中对超声检测从工艺及缺陷的验评都有详细规定,与目前国内轴瓦检测标准存在较大差异。

2.1 探头的选择

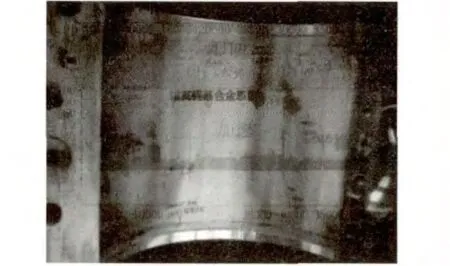

对于超声检测方法,选择适合的探头是工艺制定的前提条件。表1是国内外关于合金轴瓦检测标准对探头频率及晶片尺寸的要求。从表1可以看出,轴瓦合金面检测探头常用单晶和双晶两种探头型式,常采用的频率为5MHz,晶片尺寸一般控制在φ10mm以内。

表1 不同标准对探头的要求

对于AP1000汽轮机轴瓦的超声波检测,推荐采用5MHz,φ10mm的单晶直探头。理由如下:

(1)采用双晶聚焦探头,目的是减小盲区,对聚焦区域的检测灵敏度高。轴瓦合金层超声检测的重点是对巴氏合金与瓦体脱壳缺陷进行检测,且允许的缺陷面积较大(对于合金内的气孔等缺陷,并不是关注的重点),单晶直探头对结合层已经有足够的灵敏度,采用双晶聚焦探头的作用不大。

(2)从实际检测看,由于双晶方晶片探头与轴瓦表面的接触面大,耦合效果不好,轴瓦合金硬度较低,对表面的光洁度要求高,探头的棱角易划伤轴瓦表面合金。

(3)以目前探头制作水平,单晶探头的盲区可达到2mm甚至更小。

(4)探头频率高的优点是:超声波的发射能量更强,声波的指向性更好,超声波的近场区更小,对小缺陷的分辨率更好;但其缺点是超声波在工件中的衰减系数更大。巴氏合金的组织晶粒细密,超声波在传播中,不存在由于晶粒粗大而导致的衰减严重情况;AP1000核电机组汽轮机轴瓦巴氏合金层的厚度范围在2~17mm,声程的衰减较小,因此采用高频率探头更适合。

(5)频率高的探头对检测轴瓦巴氏合金层缺陷识别及判定更有利。

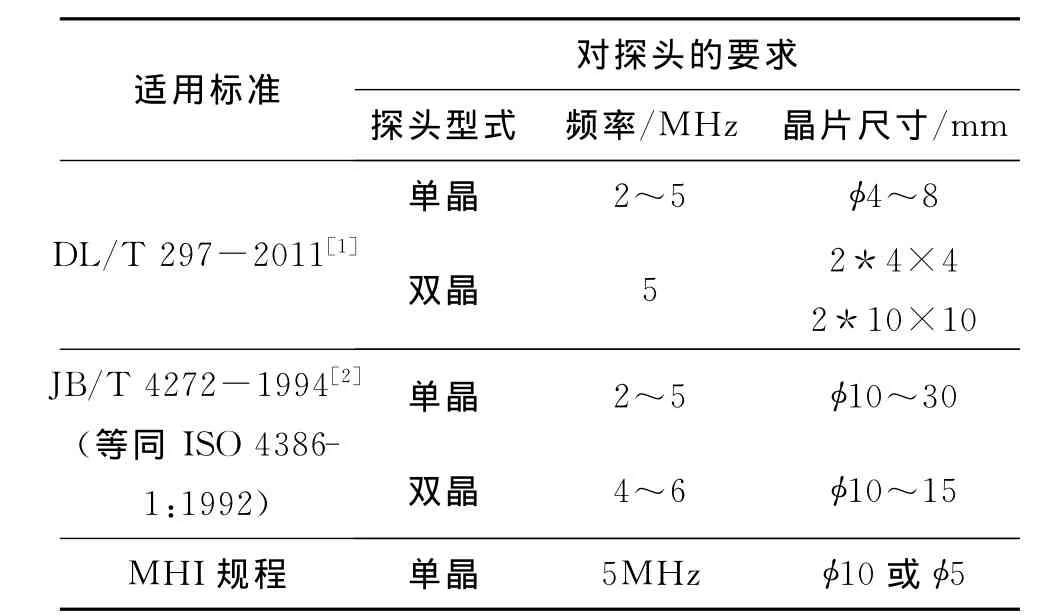

表2为实际测试的一组数据。

表2 实测不同探头结合层一次波及二次波反射波幅

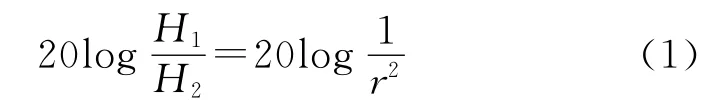

由式(1)得出的理论计算值:当一次反射波H1为80%时,二次反射波H2理论值应为8.2%(已知反射率r=0.32,r值计算见式(4))。

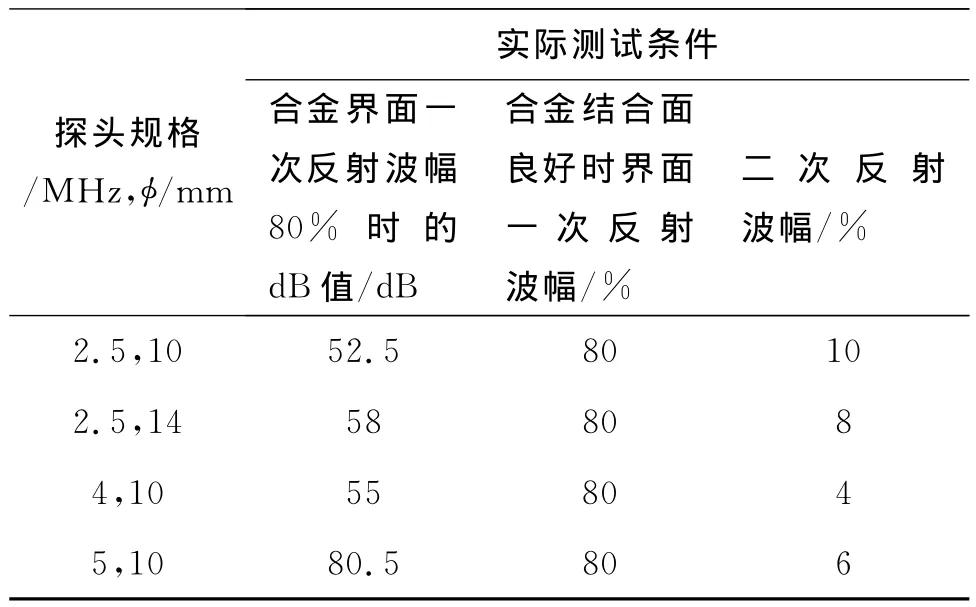

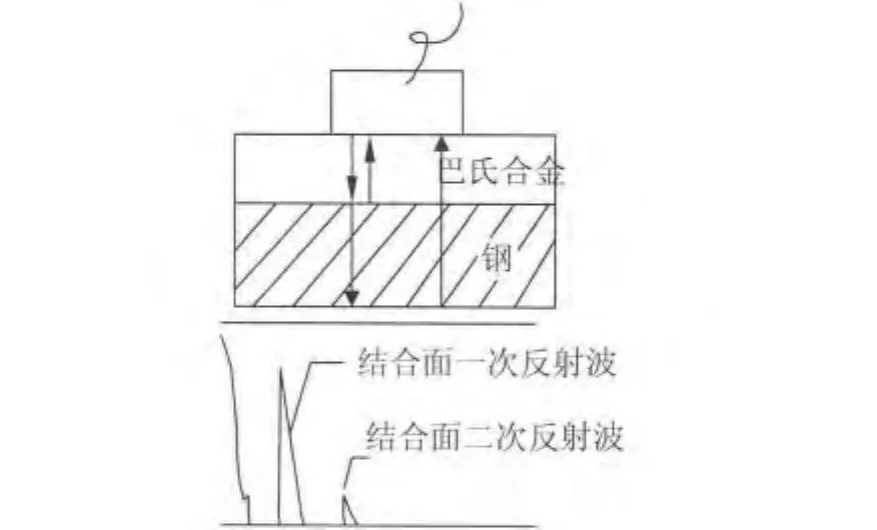

从测试的结果看,采用不同的探头频率,当一次反射波幅80%时,2.5MHz探头二次反射波不考虑其他误差,与理论值相近;4MHz、5MHz探头二次反射波幅更低,即一次波幅与二次波幅的dB差更大。这是由于频率增高,超声波波长变短,声波的声程衰减系数增大的原因。在轴瓦检测中,一般是用二次反射波进行判断评价缺陷的;对于相同的扫查灵敏度,存在脱层缺陷时,相当于在结合层处产生平底反射,因此有很高的反射波;无缺陷时,频率高的探头界面二次反射波较低。轴瓦结合层良好时的波幅显示如图2。因此,选用较高频率探头对探伤时缺陷识别及判定更有利。

图2 轴瓦结合层良好时的波幅显示

综上所述,对于AP1000核电机组汽轮机轴瓦的超声检测,推荐采用5MHz,φ10mm单晶直探头。

2.2 灵敏度的确定

AP1000轴瓦检测执行MHI的检测规程,该规程规定对轴瓦超声检测可以选用巴氏合金试块,也可以选用碳钢试块来进行检测灵敏度的调节。

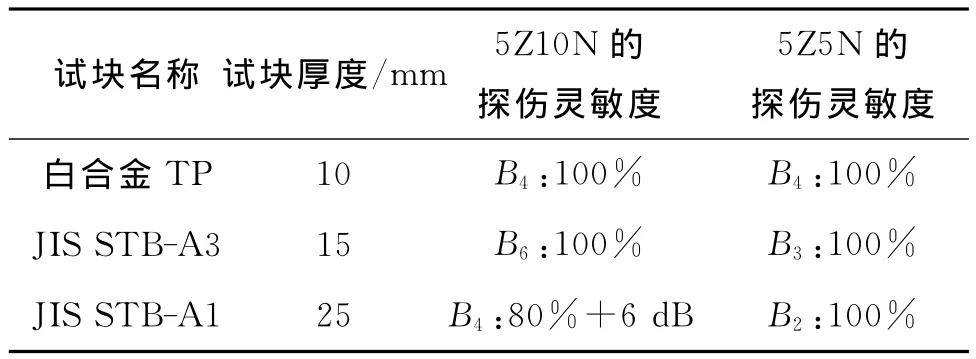

检测灵敏度根据试块可按表3的任一方式调整。

表3 超声波检测灵敏度调节方法

白合金TP试块是采用轴瓦表面材料一致的巴氏合金制作的试块,STB-A3、A1试块是符合JIS Z2345-2000标准制作的碳钢试块,其形状与用途同CSK-I试块相似。B2、B3、B4、B6分别为第二、三、四、六次底面回波。

MHI规程中规定采用碳钢试块进行灵敏度调节是一种很好的方法。按照此探伤灵敏度调节方法(在调节时仅是应用了试块的厚度,此处不对试块形状进行描述),不用特制轴瓦巴氏合金的试块,只需一块已知厚度的碳钢试块即可完成灵敏度的调整,简便实用,而且结果准确,值得在国内轴瓦制造,安装及在役检查中推广。

以5Z10N探头为例:采用碳钢试块JIS STBA3调整探伤灵敏度,将直探头放置在试块上,试块厚度(T)方向作为大平底,将第6次平底反射波调整到100%波高,即完成探伤灵敏度的调整,如图3所示。

图3 碳钢试块灵敏度调节示意

下面分析其灵敏度是否满足检测要求。《DL/T 297—2011汽轮机发电机合金轴瓦超声波检测》中规定“5.4.2合金层厚度大于5mm时,探头应置于参考试块合金与背衬材料结合良好部位,将界面波调整至满屏的80%,再增益4~6dB。”[1]

《JB/T 4272—1994汽轮机巴氏合金轴瓦技术条件》(等同ISO 4386-1:1992)中规定:“采用不用背面回波探测法时,将结合面结合良好的部位的一次反射波调整到80%波高。”[2]

可以看出,轴瓦超声波检测时,其他标准对灵敏度的规定一般是选择轴瓦合金结合面完好时,结合面的一次反射波高的80%再适当提高增益,视情况而定。

以探头5Z10DN为例,表4为设备、探头、探头线、环境温度等相同条件下波幅(dB)实测值。

表4 实测碳钢试块反射波与轴瓦结合层反射波波幅

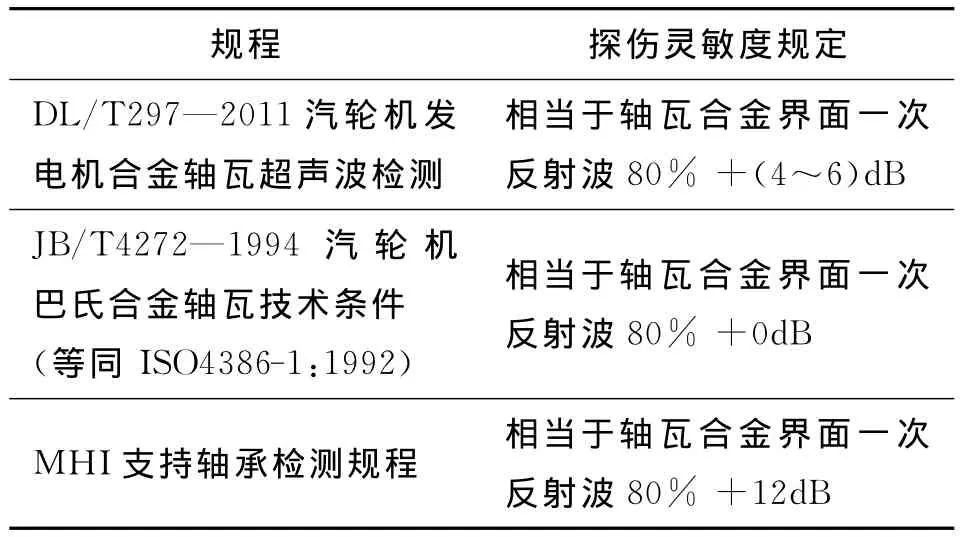

MHI规程与其他规程规定探伤灵敏度比较如表5所示。

表5 MHI规程与其他标准规定探伤灵敏度的比较

从表5的比较可以看出,采用JIS STB-A3试块调节的探伤灵敏度是足够的,相同条件下不低于国内外轴瓦检测相关标准的探伤灵敏度。

2.3 采用碳钢试块调节仪器对轴瓦巴氏合金检测时深度的确定

已知钢中的超声波声速为5900m/s,而在巴氏合金中的声速为3320m/s(实测值),可以通过计算完成两种材料厚度的换算:

式中:TSn为巴氏合金厚度;TFe为钢件厚度;Csn为声波在巴氏合金中的声速,m/s;CFe为声波在钢中的声速,m/s。

实际超声检测时,对于深度定位,可以根据声波在钢中及巴氏合金中的声速计算出实际的深度值。例如:当示波屏显示深度为10mm,则结合层实际厚度为5.6mm;也可在碳钢试块调节好探伤仪的水平线性,在实际检测中将探伤仪参数设置中的声速调整为3320m/s,示波屏上显示的深度值即为真实深度。

3 轴瓦缺陷的判定

轴瓦的超声检测主要是检测巴氏合金与瓦体的分层缺陷。通过理论计算得出规律,以便于对显示波形波幅的判断。

3.1 轴瓦合金结合面良好时的反射波与轴瓦合金脱层时反射波的波幅差

巴氏合金与钢的声阻抗公式为:

式中:Z为声阻抗;ρ为密度;C为材料声速。

巴氏合金的密度为ρSn=7.3g/cm3(实测AP1000轴瓦巴氏合金密度值);巴氏合金的声速为CSn=3320m/s;钢的密度为ρFe=7.8g/cm3;钢中的声速为CFe=5900m/s。

代入式(3)得到:

合金层声阻抗为ZSn=ρSnCSn=2.42×106g/cm2;

钢的声阻抗为ZFe=ρFeCFe=4.63×106g/cm2;

超声波从巴氏合金表面入射,轴瓦合金界层的反射率r为:

结合层分离时与结合良好时的波幅差为:

当轴瓦合金层与瓦体结合良好时,结合面的声压反射率为0.32;当合金与瓦体结合层脱层时,近似平底反射,不考虑衰减及扩散,声压反射率近似等于1。

3.2 瓦体底面与结合层波幅差

假设轴瓦底面与合金结合层是平行结构,通过超声波的往复透过率计算出轴瓦的底面反射波与合金结合层结合良好时的波幅差。

瓦体底面往复透射率为:

轴瓦底面反射波与结合层良好时的波幅差为:

由理论计算得出:当轴瓦巴氏合金与瓦体结合良好时,结合面反射波与瓦体底面波相差11dB(相当于底面波80%波高,结合面反射波23%波高);当轴瓦巴氏合金与瓦体结合层脱层时,分层反射波与结合良好时反射波相差10dB(相当于如合金层脱层结合面反射波80%波高,结合良好时反射波约25%波高)。

上述两点,对于实际探伤时判断缺陷很重要。即使轴瓦合金与瓦体结合良好,当探伤灵敏度足够高时,由于异质界面的存在,依然会有结合层界面波的波形显示。

3.3 轴瓦超声检测中几种典型波形判断

3.3.1 巴氏合金层结合良好时波形显示

采用已确定的探伤灵敏度检测时,结合层结合良好时超声波检测波形如图4所示。合金结合面一次反射波高出100%屏高,有结合面二次反射波,但波高低于50%屏高;如瓦体底面与合金面平行时,有底波显示,波高较高。显示说明结合面结合良好,无缺陷。

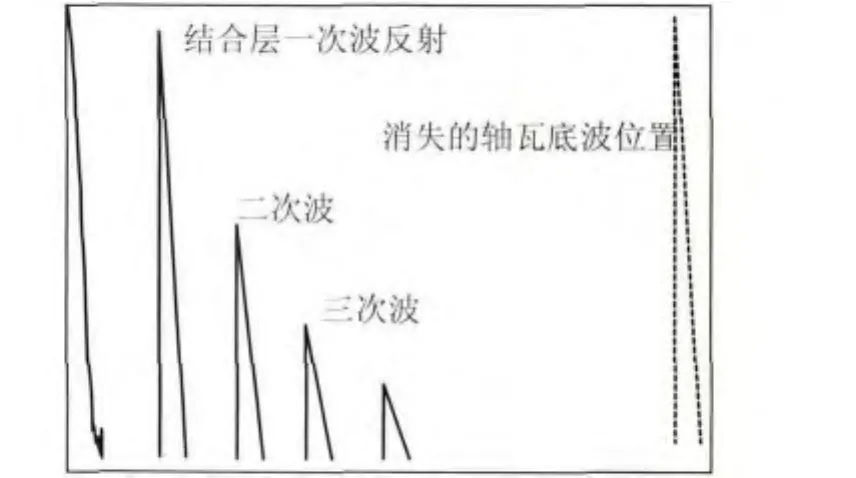

3.3.2 合金结合层脱层时的波形显示

当结合面反射波幅很高,并出现多次结合面回波,且轴瓦瓦体底波消失时(图5),显示出合金与轴瓦瓦体结合层脱层。实际探伤时发现,另一个显著的特征是结合层的多次回波波高衰减符合超声波的衰减规律,说明脱层缺陷的面积至少大于探头晶片尺寸。

图4 结合层良好时的波形显示

图5 结合层脱层时的波形显示

3.3.3 分散性小量脱层缺陷波形显示

在实际超声检测中,还存在一种情况:在探伤灵敏度下存在一次反射波、二次反射波,无三次反射波或很低(低于20%),轴瓦底波有时也会出现;另一个显著的特征是,当移动探头时,显示波很快消失,此时可以认为合金结合层存在分散性小量脱层,或由于巴氏合金在浇铸中气体未释放出来,结合层存在气孔缺陷。其波形显示如图6。

图6 分散性小量脱层缺陷及结合层气孔波形显示

3.4 关于燕尾槽边缘区域超声检测的缺陷判定

对于轴瓦燕尾槽区域,DL/T 297-2011在适用范围内明确不适用此区域的检测,MHI规程则对此区域没有提出特殊要求。在实际超声检测中,由于结构原因,燕尾槽区域的检测在判定时存在一些特殊性。下面结合实际检测对燕尾槽边缘区域的缺陷判定进行分析。

AP1000汽轮机轴瓦存在燕尾槽结构,燕尾槽深度6.5mm,燕尾槽宽度3.3mm,其合金层最厚处厚16.5mm。

从图7可看出,当探头刚好位于燕尾槽上部时,超声波声束先通过巴氏合金层,再经过瓦体,当遇到瓦体与合金层斜结合面时,由于声波是斜入射到燕尾槽下的巴氏合金,声波在界面会发生折射。

图7 超声波入射到燕尾槽边缘处的折射及反射示意图

当超声波斜入射到燕尾槽下巴氏合金时,由折射定律[3]可计算出声束的折射角为29.2°;当超声波到达燕尾槽下部巴氏合金与轴瓦瓦体界面时,再次发生反射,其反射角为29.2°,此时声束反射后将无法被探头接收。即图8中区域2范围内,燕尾槽下部巴氏合金与瓦体界面的脱层缺陷不能被发现(即盲区);但燕尾槽斜面区域(图8中区域1)如存在脱层或气孔等缺陷是可以被发现的。

图8 轴瓦燕尾槽边缘检测区域示意

在AP1000轴瓦超声检测中,经常发现沿燕尾槽的线性显示,其特点是反射波幅不高,缺陷显示断续,沿燕尾槽方向,有一定的长度。这是因为:①此处脱层缺陷方向与声束有一定的角度,部分声波反射损失。②缺陷的横向尺寸小于声速的截面尺寸,因此只有部分声束参与此缺陷的反射。

由于以上原因,该处脱层缺陷的声束反射能量较低。于是,在实际检测时燕尾槽区域的缺陷反射波幅不高。因此,当燕尾槽区域出现二次反射波高于50%,缺陷走向沿燕尾槽方向,有一定的长度时,可判定其为合金层脱层缺陷,而无需等到三次波出现。

3.5 轴瓦巴氏合金脱层缺陷的判定

3.5.1 定性

AP1000核电机组汽轮机轴瓦超声检测中,以结合层3次反射波出现(高于20%)作为判定的依据,即在检测灵敏度下,结合层良好状态时最多出现结合层二次反射波,如出现结合层第三次反射波或更多次反射,可以判定为脱层缺陷。

对于燕尾槽边缘区域,由于结构原因会导致声波波幅降低,可以结合层二次波高于50%作为判定依据。值得注意的是,在燕尾槽边缘存在检测盲区(燕尾槽下部约3.3mm长度的结合层区域)时,对于脱层性缺陷,一般来说具有一定的面积,当脱层延续到燕尾槽遮盖部位以外也可以被检测到;当在此区域检测到脱层缺陷,如从缺陷深度上能判定为燕尾槽内脱层缺陷,在确定缺陷当量时应考虑扩大范围;另一种方法,可以采用小角度斜探头对此区域进行检测,以避免检测盲区。

3.5.2 定量

当判定出现结合层脱层缺陷时,以结合面二次反射波高50%作为脱层当量缺陷的边界,即:当发现脱层缺陷时,在合金表面移动探头,当结合层二次反射波高降到50%时,就可认为该处是缺陷的边缘,从而确定缺陷的面积大小。

4 结语

(1)对于AP1000核电机组,由于其结构(直径大,采用燕尾槽结构)及浇铸工艺(静态浇铸)等特点,目前国内尚无适合的轴瓦超声检测规程,上述轴瓦结合层超声检测工艺,经实践证明是有效可行的。

(2)三菱(MHI)轴瓦验收准则中采用碳钢试块的灵敏度调整方法,简单方便,具有足够的检测灵敏度。而且,由于不需要专门试块,对在役轴瓦的超声检测具有实用价值,也为国内其他机组的轴瓦超声检测提供了一种思路。

(3)已有的轴瓦超声检测标准对此类轴瓦的检测工艺尚未考虑。因此,对于目前AP1000核电机组的在役轴瓦超声检测,考虑到与设计的一致性及可行性,应采用MHI轴瓦检测标准进行超声检测。

[1]DL/T 297-2011汽轮机发电机合金轴瓦超声波检测[S].

[2]JB/T 4272-1994汽轮机巴氏合金轴瓦技术条件[S].

[3]郑辉,林树青.超声波检测[M].北京:中国社会劳动保障出版社,2008.