阵列涡流传感器表面裂纹检测的有限元仿真

2015-10-27张世亮刘少伟郭丽杰李明毅

张世亮,郭 奇,刘少伟,郭丽杰,李明毅

(1.燕山大学 环境与化学工程学院,秦皇岛 066004;2.唐山三友化工股份有限公司,唐山 063000)

表面裂纹缺陷在石油化工设备中比较常见,其进一步的发展会产生很大的安全隐患,目前表面裂纹的无损检测方法主要有目测、磁粉、超声、涡流等方法。涡流法不需要中间媒介和对工件进行前处理,可实现非接触性测量,无污染,在表面裂纹的检测中应用广泛[1-4]。在常规涡流检测技术基础上发展起来的阵列涡流检测技术能有效解决大面积板材检测效率低、可靠性差、某些特定走向的表面裂纹缺陷“盲视”等问题,探头结构灵活多变,能适应复杂检测工况;阵列涡流检测技术近年来发展迅速,已成为当前世界无损检测技术研究中的热门内容[5-7]。

阵列涡流传感器探头线圈间的互感通常被视为检测中的干扰因素,对这种干扰,一般采用多路复用电路技术、增大线圈中心距等方法来减弱其对检测线圈的影响。目前,有效利用线圈间互感信息的研究报道不多[7],且多数涉及定性分析,定量分析几乎没有。其于此,笔者利用有限元方法,从理论上分析了放置在含表面裂纹缺陷的平板上方的简化的阵列涡流传感器场-路耦合模型在双线圈检测模式下,由互感提供的表面裂纹的定量化信息,以为进一步有效利用互感提供参考。

1 有限元模型设计

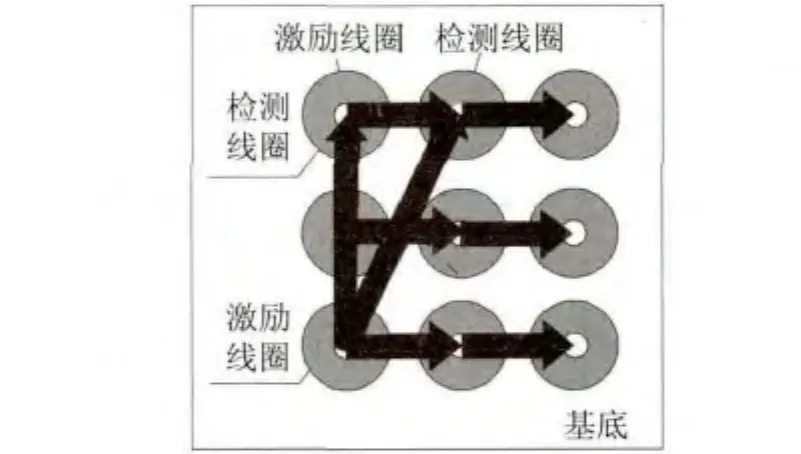

阵列涡流传感器探头通常由很多密布在基底材料上的小型探头线圈组成,呈阵列排布,采用分时切换和多路复用等技术,依次获得各线圈的涡流信号完成阵列巡回检测[8-9],其结构如图1所示。检测原理是:某一时刻激励线圈在被检工件产生涡流,当被检工件存在缺陷(表面裂纹)时,感生涡流矢量分布发生变化,导致激励线圈和检测线圈间互感变化,通过测量检测线圈的感应电压来获取线圈间互感参数。基于以上原理,设计了互感矩阵涡流传感器的有限元简化模型。模型参数如下[7]:基于双线圈检测模式,传感器探头可简化为激励线圈和检测线圈,线圈尺寸参数一致,为10mm×2mm×2mm(外径×内径×轴向厚度),线圈中心距11mm,匝数50匝,提离距离1mm,材料属性参见金属铜的属性;由于石化设备尺寸远远大于传感器探头且涡流渗透深度较小,可简化为长宽相等的无穷大阻抗平板处理,表面有横向裂纹缺陷,材料属性参见金属铝的属性;外层空气包裹整个模型区域。

图1 互感式阵列涡流传感器结构

运用ANSYS软件建立三维模型:采用SOLID97单元依次表征被检平板、传感器、空气域,同时在空气域的外边界添加平行边界条件;采用CIRCUI124单元依次表征独立电压源、耦合绞线圈、外接电阻(阻值远远大于线圈直流电阻),建立激励电路和检测电路,同时在电路节点处添加相应约束条件,激励电路提供幅值5V,频率10kHz的交流电压激励源,检测电路相关节点提供感应电压幅值和相位[5]。这样,避免了繁琐的理论计算,节省了时间和精力。

考虑在激励线圈从远离裂纹到进入裂纹最后移出裂纹的一段范围内,以各微小间隔点上的采样值来逼近表示实际检测过程中线圈运动效应对互感参数的影响。当检测方向选择水平方向时,裂纹检测示意如图2(a)所示,从X轴 -20mm处移动到10mm处,每隔1mm采值分析;当检测方向选择垂直方向时,裂纹检测示意如图2(b)所示,从Y轴 -10mm处移动到10mm处,每隔1mm采值分析。

图2 不同方向的裂纹检测示意

2 仿真结果与分析

2.1 场-路耦合有限元模型验证

当激励线圈远离裂纹时,涡流流动不受裂纹阻挡且检测电路外接电阻远远大于线圈直流电阻,此时可将双线圈模型简化为文献[10]中的单线圈模型,利用其中推导出的激励线圈轴线上某一点的磁感应强度与线圈提离之间的关系式来验证模型。对ANSYS结果中导出的数据与文献[10]中公式计算出的理论值进行比较,通过不断改变提离距离,得到激励线圈轴线上某一点(选择激励线圈轴线与平板上表面的交点)的磁感应强度与提离距离之间的模拟值曲线和理论值曲线,如图3所示。

从图3可以看出,理论值与模拟值基本吻合,最大误差优于3.5%;说明场-路耦合有限元模型是可行的,所取得的仿真结果是可信的。

图3 交点处磁感应强度的理论和模拟曲线

2.2 表面横向裂纹检测的定量化分析

笔者分析了两组表面横向裂纹,C组(C1、C2、C3)裂纹缺陷尺寸(长×宽×深)分别为:14mm×1mm×1.5mm,10mm×1mm×1.5mm,6mm×1mm×1.5mm;C′组(C′1、C′2、C′3)裂纹缺陷尺寸(长×宽×深)分别为:10mm×1mm×1.5mm,10mm×1mm×1mm,10mm×1mm×0.5mm。2.2.1 水平方向检测时裂纹定量化分析

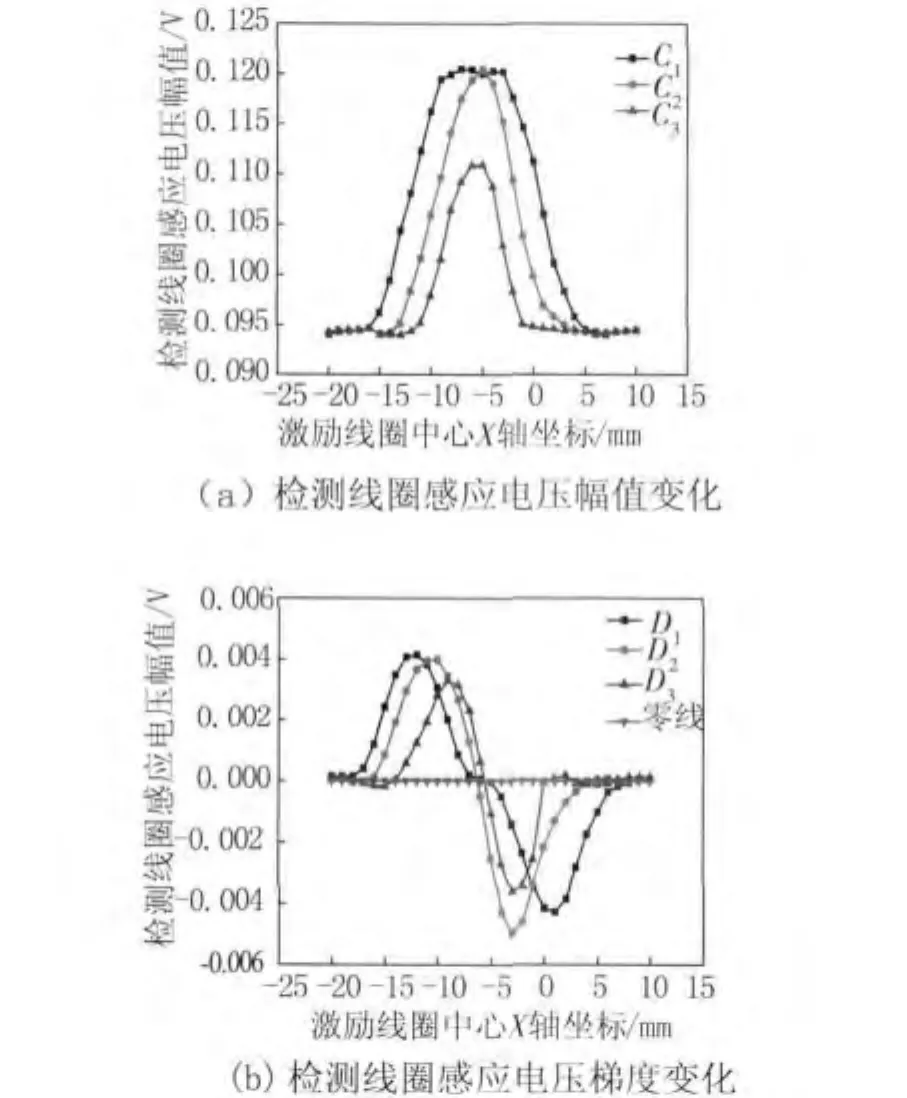

水平方向检测时,由C组裂纹引起的检测线圈感应电压幅值和梯度变化曲线如图4所示。

图4 水平方向检测时,C组裂纹引起的检测线圈感应电压幅值和梯度变化曲线

由图4(a)可知,当裂纹(C1)长度明显大于线圈外径时,感应电压幅值先是比较稳定,然后急剧增大,之后会出现一个明显“平顶”,然后急剧减小直至稳定,而当裂纹(C2、C3)长度等于或小于线圈外径时,则会出现明显的“峰值”;由图4(b)可知,C1、C2、C3的微分曲线D1、D2、D3类似正弦曲线,D1中间附近会有一段曲线比较贴近零线,而C2、C3会与零线只相交于一个点。

利用检测线圈感应电压幅值的变化趋势可以大致判断裂纹的长度,对于C1而言,从“平顶”现象出现处(图4(a)中大概X轴 -9mm处)到感应电压幅值稳定处(图4(a)中大概X轴5mm处)的距离可以大概判断为C1长度;对于C2而言,从“峰值”点(图4(a)中大概X轴 -5mm处)到感应电压幅值稳定处(图4(a)中大概X轴4.5mm处)的距离可以大概判断为C2的长度,C3与之类似。

实际检测中,上述裂纹长度的定量化方法并不精确,可通过微分平滑处理感应电压,得到其梯度变化曲线,如图4(b)所示,依据零线与每条梯度曲线下半部分相交的两点之间的X轴间距可以判断裂纹长度。以C1为例,相交的第一点的X轴坐标在-5.14mm处,第二点的X轴坐标在8.57mm处,两点间距13.71mm,与裂纹的长度很接近;同样,可得出其余两条裂纹的相交两点的间距分别为10.32,6.30mm,即可较为准确地实现裂纹长度的定量化分析。

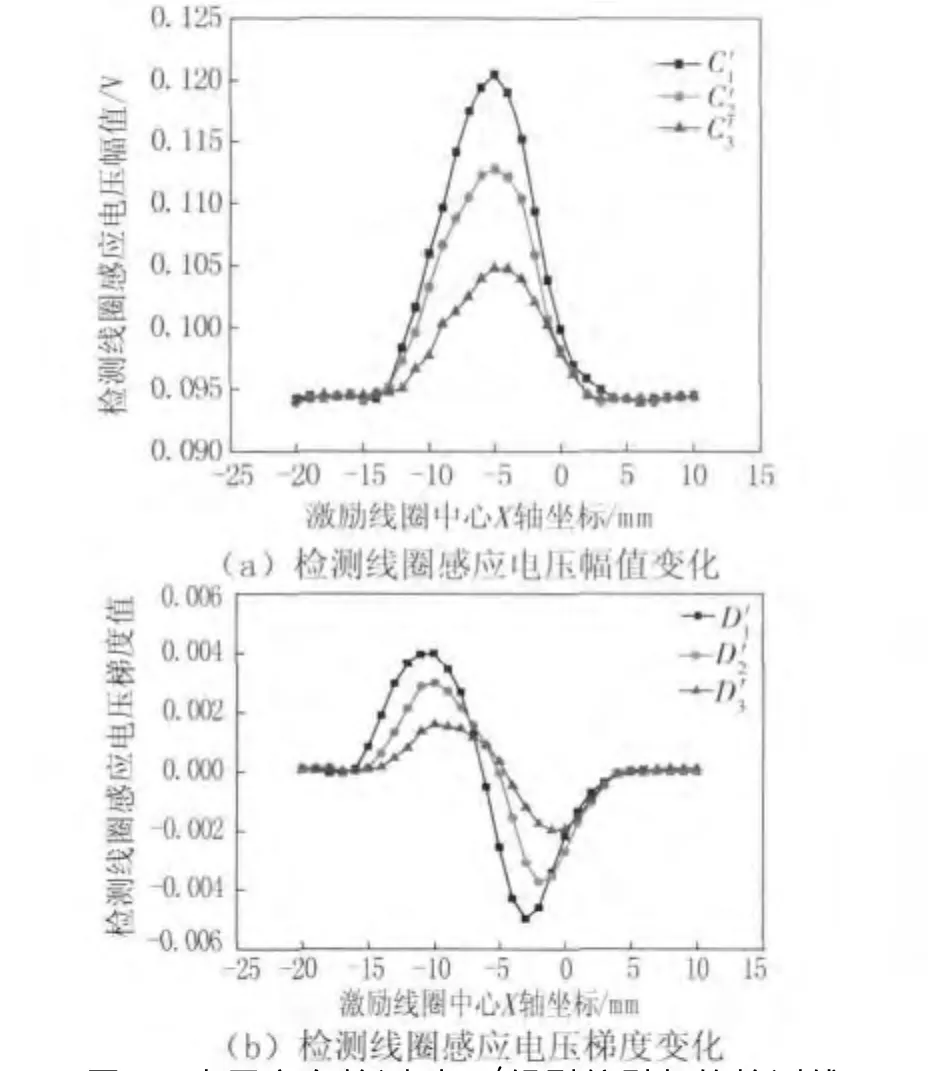

水平方向检测时,由C′组裂纹引起的感应电压幅值和梯度曲线如图5所示。

图5 水平方向检测时,C′组裂纹引起的检测线圈感应电压幅值和梯度变化曲线

由图5(a)可看出,感应电压幅值曲线的“峰值”随裂纹深度的增加而增大,可见裂纹深度和感应电压幅值曲线的“峰值”之间存在特定的函数关系,且该函数是单调递增的;由图5(b)可以看出,感应感电压梯度化曲线的波峰和波谷的绝对值也随着裂纹深度的增加而增大,梯度曲线波峰和波谷的绝对值与裂纹深度之间也存在某种单调的函数关系。

相对于裂纹长度,裂纹深度并没有可直接用于对其定量的物理量,目前的方法都是采用拟合曲线法,即建立裂纹深度与感应电压幅值(或阻抗幅值)之间的映射函数关系,然后依据拟合曲线,通过感应电压幅值(或阻抗幅值)反推裂纹深度。由于没有直接判断深度的物理量,只能通过这样的间接法来对裂纹深度进行定量,间接信息越多,对裂纹深度的评估越精确。文中感应电压幅值峰值、梯度曲线的波峰和波谷值可用来建立多条拟合曲线,比单一的感应电压幅值(或阻抗幅值)的拟合曲线能提供更多更精确的定量化信息。

2.2.2 垂直方向检测时裂纹定量化分析

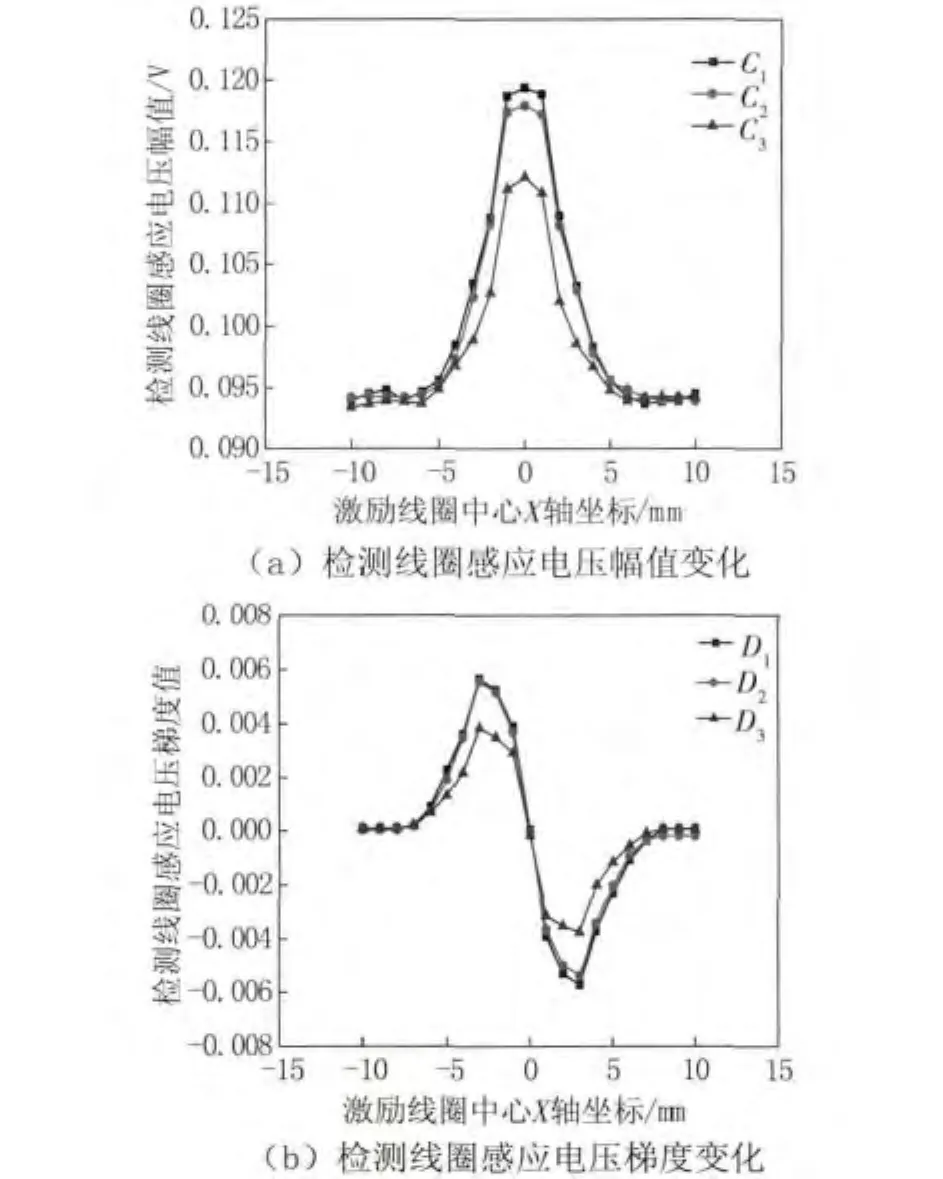

垂直方向检测时,由C组裂纹引起的检测线圈感应电压幅值和梯度曲线如图6所示。

图6 垂直方向检测时,C组裂纹引起的感应电压幅值和梯度变化曲线

由图6(a)可知,检测线圈感应电压幅值变化规律如下:先是比较稳定,然后急剧增大,之后会出现“峰值”,然后急剧减小直至稳定,C1、C2对检测线圈感应电压幅值的影响较C3明显,从其中很难判断出裂纹的长度,但是大致上可以区分长短裂纹,初步评估裂纹;由图6(b)可知,C1、C2、C3的微分曲线D1、D2、D3也是类似正弦曲线,同样可以初步进行裂纹评估。

垂直方向检测时,由C′组裂纹引起的检测线圈感应电压幅值和梯度曲线如图7所示。

图7 垂直方向检测时,C′组裂纹引起的感应电压幅值和梯度变化曲线

由图7(a)可看出,检测线圈感应电压幅值变化曲线的“峰值”随裂纹深度的增加而增大,且增大的幅度与裂纹深度有密切关系,可看成是裂纹深度增加值的单调函数;由图7(b)可看出,检测线圈感应电压梯度变化曲线的波峰和波谷的绝对值也随着裂纹深度的增加而增大,梯度变化曲线的波峰和波谷的绝对值与裂纹深度之间也存在某种单调的函数关系。依据上述论述,通过检测线圈感应电压幅值“峰值”和裂纹深度之间的对应关系以及梯度变化曲线的波峰和波谷的绝对值和裂纹深度之间的对应关系拟合多条曲线,可作为裂纹深度定量化的辅助方法。

3 结论

(1)水平检测时,双线圈检测模式对横裂纹的长度和深度信息都有很好的敏感性,对于裂纹长度的定量化,提出了从感应电压幅值变化曲线粗略判断和感应电压幅值梯度曲线精确判断相结合的方法;对于裂纹深度的定量化,可以建立裂纹深度与感应电压幅值峰值、梯度曲线波峰波谷之间的函数映射关系,提供多条拟合曲线,更为精确地进行裂纹深度的定量化分析。

(2)垂直检测时,双线圈检测模式对横裂纹的长度信息不敏感,很难对裂纹长度作出判断,但可初步区分长短裂纹;但该模式对裂纹的深度区分明显,感应电压幅值变化曲线和感应电压幅值梯度曲线的有效信息均可用于辅助判断裂纹深度。

(3)从理论上采用有限元分析可知,线圈互感干扰因素中包含着可用于表面裂纹定量分析的信息,相关的数据处理方法可提取表面裂纹的缺陷特征,为进一步探讨线圈互感的有效利用提供参考。

[1]袁作彬.无损检测技术在机械工业中的应用和发展[J].湖北民族学院学报:自然科学版,2013,31(2):228-231.

[2]曾伟,杨先明,王海涛,等.激光超声技术及其应用[J].无损检测,2013,35(12):49-50.

[3]HORAN P,UNDERHILLl P R,KRAUSE T W.Pulsed eddy current detection of cracks in F/A-18in-ner wing spar without wing skin removal using Modified Principal Component Analysis[J].NDT &E International,2013,55:21-22.

[4]丁浩,欧阳敏.道岔尖轨表面缺陷检测卡片式涡流传感器的设计与应用[J].无损检测,2014,35(2):63-64.

[5]杜金强,何宇廷,丁华.基于涡流阵列的裂纹检测仿真分析[J].无损检测,2011,33(7):21-23.

[6]刘波,罗飞路.涡流阵列检测技术的发展及应用[J].计量技术,2011(3):19-23.

[7]何永勃,邵雨果.基于阵列涡流技术的裂纹特征量研究[J].中国民航大学学报,2010,29(2):80-81.

[8]丁天怀,陈祥林.电涡流传感器阵列测试技术[J].测试技术学报,2006,20(1):1-2.

[9]林俊明,李寒林,赵晋成,等.阵列涡流检测特高压输变电塔法兰的应用研究[J].失效分析与预防,2013,8(2):84-87.

[10]王春兰,张钢,董鲁宁,等.电涡流传感器的有限元仿真研究与分析[J].传感器与微系统,2006,25(2):41-43.