大型常减压装置节能优化措施

2015-10-26田增芹中国石油化工股份有限公司天津分公司

田增芹(中国石油化工股份有限公司天津分公司)

大型常减压装置节能优化措施

田增芹(中国石油化工股份有限公司天津分公司)

在设计和操作上,大型常减压装置的节能优化措施主要包括抽真空系统优化、高速电脱盐应用及优化、装置热联合应用节能措施、燃料消耗节能措施、减压深拔技术的应用等。在设计上,SEI采用了国内比较先进的工艺技术,装置能耗处于国内领先水平,在生产过程中不断摸索实践经验,通过各种手段对装置进行节能优化,降低了装置能耗,提高了经济效益。

常减压装置抽真空电脱盐减压深拔

中国石油化工股份有限公司天津分公司1000× 104t/a常减压装置(以下简称常减压装置)是国内第二大常减压装置,是天津石化公司100×104t/a乙烯及配套项目的龙头装置,因此对装置进行节能优化势在必行。

1 抽真空系统

1.1设计

装置的减压抽真空系统是美国格雷汉姆的技术,选用了蒸汽和机械抽真空混合抽空方案,采用三级抽空冷凝冷却系统,第一级采用3台蒸汽喷射式抽空器并联操作,每台的设计负荷分别为操作负荷的60%、40%、20%;第二级采用3台蒸汽喷射式抽空器并联操作,每台的设计负荷为操作负荷的50%;第三级采用1套液环真空泵系统,3台液环泵,每台的设计负荷为操作负荷的50%;同时,第三级设1台蒸汽喷射式抽空器作为备用,设计负荷为操作负荷的75%。一级抽真空系统耗气量设计为11.7t/h,二级抽真空系统耗气量为5.22t/h,三级采用液环泵,仅开停工时切换到蒸汽抽空器,若三级利用抽真空蒸汽,则消耗蒸汽7.39t/h,年消耗蒸汽为62076t,蒸汽价格170元/t,则年成本为1055万元,根据设计文件,三级采用液环泵,年耗电393.7×104kWh,则年成本为236.22万元,从设计方面看,三级利用机械抽真空节约成本较多。

1.2操作

1.2.1根据实际负荷调节一级抽真空系统

一级抽真空系统耗气量设计为11.7t/h,耗气量占总抽真空蒸汽消耗的将近70%,所以一级抽真空系统是节约蒸汽的重点。经过实践对比,在减压塔负荷较低时,仅开60%一台抽空器就能满足生产需要。在加工负荷较大的情况下,减压塔负荷增加,仅开60%一台抽空器已经不能满足操作要求,需要根据减压塔实际负荷调节一级抽真空系统,做到在满足减压塔操作要求的前提下最大限度节约蒸汽。

1.2.2降低抽真空蒸汽压力

装置的抽真空系统设计使用压力为0.85MPa蒸汽,但目前没有此压力蒸汽,装置利用1.0MPa蒸汽进行抽真空操作,在一级仅开60%、二级开100%负荷下,蒸汽用量为17.1~17.5t/h;工艺调整降低抽真空系统蒸汽压力,将压力降至0.85MPa,抽真空蒸汽总耗量降低至13.1t/h,节约蒸汽约4t/h。在生产过程中,根据油品性质变化及真空度分别调节一级、二级抽真空蒸汽的压力,最低能调至0.50MPa,一级仅开60%的前提下,蒸汽耗量最低达到11t/h[1]。

1.2.3合理利用液环泵降低电耗

根据设计文件,三级液环泵每台的负荷是操作负荷的50%,正常情况下,开1台液环泵就能够满足真空度要求,与3台液环泵同时工作对比,年节约用电262×104kWh。

2 高速电脱盐应用

2.1设计

电脱盐是原油蒸馏装置重要的原油预处理设施,可减轻本装置及下游装置设备的腐蚀,并降低下游装置原料中的金属离子含量。近年来随着装置大型化,国内有些企业引进了国外的高速电脱盐技术和设备,其最大的优点就是处理能力比低速电脱盐提高约2倍,同时罐体尺寸大幅缩小,克服了装置大型化后电脱盐系统投资高、占地大的矛盾。常减压装置电脱盐设备采用国内电脱盐设备,在消化吸收进口高速电脱盐技术的基础上开发出了国产化的高速电脱盐技术,从几年的运行情况看,脱盐效果比较理想,而且设备造价比进口要低很多。

2.2操作

每台电脱盐设备分别有5级电档,分别是13kV、16kV、19kV、22kV、25kV,电档高的相应耗电量大,脱盐效果好,但在原油性质较好的情况下,较低电档就能满足脱盐要求。因此,在操作中要根据原油性质,及时调节电档,并配合调节好注水量、电场强度、注破乳剂量,在乳化层较厚的情况下及时切除乳化层,尽力降低电耗。根据实际操作测算,上下两级电档每天耗电量相差2000kWh。

3 与下游装置的热联合

3.1设计

根据设计文件,下游装置完全吸收上游装置的波动,也就是所有的外供料全部去下游装置,高度的热联合在增加了上游装置的外输热之外,对下游装置降低燃料消耗也是有益的。

3.2操作

在实际操作中,为了防止油品在冬季发生冻凝事故,确保装置安全平稳生产,应采取以下措施:

1)增加热供料流量。在保证下游装置平稳的前提下,尽量多向下游装置提供热料,少量甩罐区,对于航煤和柴油不易凝的物料,下游装置若加工负荷允许,应全部热供料;保证塔顶真空度,尽力提高减炉出口温度,提高蜡油收率,进而提高蜡油外输热。

2)提高热出料的出装置温度。将减压塔底温度控制在工艺卡片范围,并向上限控制,提高渣油出装置温度;通过调节换热器的副线来提高物料出装置温度,如果换热器副线开得过大,则热量损失大、消耗燃料多,经过核算,调节换热器副线增加的外输热比多消耗燃料增加的能耗相差无几,因此,这种方法视具体工艺条件进行调节[1]。

4 节约燃料效果

4.1设计

常减压装置设计燃料能耗为8.24kg/t(标油),占总能耗的76.05%,主要通过用高温位的物料加热低温位的物料,实现热回收,也就是通过设计比较完善的换热网路,提高换热终温,降低加热炉负荷。装置还设计了烟气回收系统,通过烟气的热量加热冷空气,达到节约燃料的目的。

4.2操作

4.2.1降低加热炉负荷

1)闪蒸塔的设计进料温度为214℃,在操作温度达不到该温度时,车间通过调整换热网络,提高闪蒸塔进料温度,从而提高了闪蒸塔塔顶气量,降低了常压炉负荷。

2)通过调整换热网络,提高换热终温,降低常压炉负荷[1]。

4.2.2提高加热炉热效率

1)对加热炉及时检修。针对排烟温度高的现象,要及时清理热管及热管回装,排烟温度最高一次能降低8℃。检修预热器过程中,瓦斯耗量比投用预热器要多消耗10%左右,可见加热炉预热器节能的重要性;针对余热回收漏风现象要及时进行堵漏。

2)将氧含量控制在指标下线。2012年前,加热炉氧含量的工艺指标为2%~4%,2012年5月开始,车间内控1%~3%,并将氧含量指标修订为1%~4%。在每周的加热炉监测中,烟气的CO含量不超标,说明燃烧充分,在同样的加工负荷下每小时降低燃气0.3t,效果比较明显。

5 减压深拔技术的应用

5.1设计

大型常减压装置最大的效益点就是减压深拔,通过深拔能提高蜡油收率,为全厂蜡油平衡提供基础。该装置选用的是KBC专利技术,是通过Petro—SIM模拟软件对减压蒸馏装置进行模拟计算,测试出不同原油特性数据,给出它们的结焦曲线,从而提高常压塔及减压塔的切割点温度,使减压蒸馏切割点温度达到较高温度。KBC公司减压深拔技术的优点是严格控制减压炉炉管在低于结焦温度下工作,使减压炉在423℃以下的较高炉出口温度下长时间运行。

使用减压深拔技术,燃料消耗增大,但其对换热终温的提高是有作用的,同时因为减压产品增多,对热出料也是有贡献的。

5.2操作

装置自2010年4月开始正式应用KBC减压深拔技术以后,减压塔顶气、柴油、轻蜡油、重蜡油的收率全部有了明显的提高,见表1。

表1 物料平衡收率对照(100%负荷)

从表1数据可知,装置在达到100%的负荷的条件下,深拔操作前后数据有了很大的变化,尤其是减压产品的收率提高了不少,减三线重蜡油的收率甚至超出了设计值将近1%,减二线轻蜡油、减一线柴油收率也相应增加,从收率的变化可以判断出蜡油切割点已经有了很大的提高[2]。渣油收率降低了1.95%,假设全部转化为蜡油组分,蜡油价格按5300元/t计算,渣油价格按 3000元/t计算,则1000×104t/a常减压装置年效益为4.48亿元,按每小时增加0.5t燃料计算,燃料价格3000元/t,则多出的成本为1260万元,可见效益可观。

6 装置加工负荷率

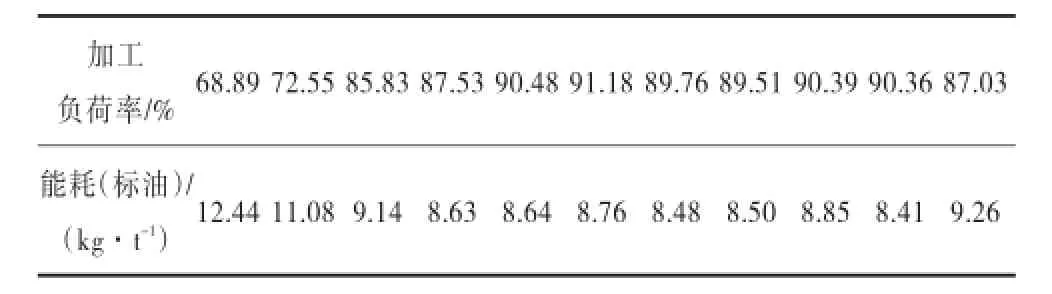

不同加工负荷下装置能耗见表2、图1。

表2 不同加工负荷下装置能耗

通过数据能够看出,在低负荷下能耗还是较高的,因此在原油储备较高的情况下尽量提高装置加工负荷,能达到节能降耗的目的。

图1 不同加工负荷下装置能耗

7 结束语

通过以上几个方面的论述,可以看出大型常减压装置无论是从设计上,还是在操作上,其优化节能措施效果还是比较显著的,今后还要继续多方面挖掘节能项目,争取更大的效益。

[1]田增芹,王云强,高鹏,等.天津1000x104t/a常减压装置降低能耗探讨[J].石油石化节能,2011,1(8):28-30.

[2]高鹏.KBC减压深拔技术在1000x104t/a常减压装置上的工业应用[J].石油石化节能,2011,1(10):19-21.

10.3969/j.issn.2095-1493.2015.003.015

2014-12-20)

田增芹,高级工程师,1997年毕业于天津大学,从事常减压装置生产技术管理工作,E-mail:tianzengqin.tjsh@sinopec. com,地址:天津市大港区中石化股份天津分公司炼油部联合五车间,300271。