芳烃储罐区油气回收方案的确定

2015-10-26屈晓禾中国石油云南石化有限公司

屈晓禾(中国石油云南石化有限公司)

芳烃储罐区油气回收方案的确定

屈晓禾(中国石油云南石化有限公司)

油气回收技术已普遍应用于国内石化行业装车系统,而储运罐区油品储罐的油气挥发回收设施却少有使用。储罐的油品挥发对环境的影响较大,芳烃类储罐设置油气回收系统迫在眉睫。传统的油气回收技术经过多年的运行已暴露出各自的缺点,通过膜分离与变压吸附技术结合其它设施的耦合方案,可以有效地杜绝苯类油气挥发至大气,在炼化企业应用效果良好。

芳烃储罐油气回收吸附法膜分离吸收法

石化行业储运系统有占地面积大、区域分布广的布局特点。炼厂中1/3以上占地面积都被储运罐区、装车系统、火炬设施、工艺管廊系统所占据。目前油气回收系统主要应用于装车系统上。储运罐区的油气回收设施因其分散而鲜有应用,但是为减少环境的污染,应视情况逐步实施,其中芳烃类储罐区因其VOC对环境和人体有重大危害应当首先建立回收设施。

1 油气回收的必要性

1.1油气挥发分析

某企业芳烃储罐为内浮顶储罐,设有氮封装置。呼吸阀开启压力为C级:+1375Pa,-295Pa[1]。其实测数据为:苯、甲苯、二甲苯进罐温度为30~33℃(全年情况基本如此);储罐介质温度为30~32℃(冬季低于该温度);该地区(2014年9月26日16:34)环境温度为32℃(全年3/4时间为此温度范围)。详见表1。

表1 芳烃储罐实测温度

在芳烃介质由罐内外送时,储罐呼吸阀运动。这是因为储罐内介质表面虽然有内浮盘,但液面处仍是两相共存。随着罐内介质外送,罐内液面蒸汽压因罐内气液体积比加大而降低,介质蒸发量加大。当固定顶油罐装满度大于75%以上时,呼出油气饱和[2];小于75%时,油气均未饱和,罐内有油气蒸发。

储罐内的苯类液体表面一直存在着气体挥发,一旦气温变化、有装车作业等情况,即发生大小呼吸时,会出现芳烃类气体挥发量加大,罐上部气体空间压力加大,超出罐的呼吸阀开启正压1.375kPa时,芳烃气排出罐外的情况。

1.2油气挥发的实际情况

国家标准中对A类地区油品(不包括汽油)的储存损耗规定为0.01%[3]。而实际核算,某企业年产50×104t芳烃类产品的储存损耗最高可达0.02%,表明每年约120t的芳烃类产品以气态的形式由储罐内挥发至大气中,平均3.8g/s,大于储油库大气污染物挥发性有机物排放浓度小于或等于25mg/m3的标准[4]。这些仅仅是储存损耗,还未包含“大呼吸”损耗、输转损耗、装车损耗。

据国家相关标准要求[5]新污染源大气污染物排放限值中苯、甲苯、二甲苯最高允许排放浓度分别为12mg/m3、40mg/m3、70mg/m3,苯的嗅阈值为0.516mg/m3。这些规范及实际测试值表明,对芳烃储罐挥发油气进行回收是必要的。

2 油气回收技术在芳烃罐区应用分析

当前油气回收技术可分为:冷凝法、燃烧法(催化氧化法)、吸收法、吸附法、膜分离技术。其中燃烧法由于能耗、环境污染、安全等因素已逐渐退出。其他4种方法被分别或组合使用在装车系统油气回收装置(VRU)上。

2.1冷凝法应用

冷凝法一般采用多级(三级)连续冷却的方法,使油气中的烃类从气态变为液态,回收除水蒸气外,空气保持气态,实现油气分离[6]。一般逐级降温至-35℃、-75℃、-110℃。由于冷凝法油气回收使油蒸汽发生相变,从气态回到液态,完成对油气的回收处理。与常减压原油加工的技术原理相同,对于油气的热物理性质、迁移特性来说最适宜。该技术不需二次工艺处理,尾气排放浓度容易达标,回收率可达98%以上。

但是由于冷凝法需多级冷却,冷却系统复杂、设备多、能耗高、设备材质要求严格,需要保冷处理。尤其对芳烃类介质而言,存在介质结晶析出问题(如苯在5.1℃就会结晶析出),会堵塞系统造成事故,所以冷凝法回收技术不适用于芳烃类气体回收。

2.2吸收法应用

吸收法主要有常温常压吸收法与常压低温(冷却)吸收法。吸收法油气回收技术吸收剂用量大,且自挥发损耗大,为保证收率需建立与装车等排放出的挥发性有机物量相配套的回收塔,尺寸会较大、占地面积大,不适用于回收装置的集成化、橇装化、自动化的发展趋势。同时为了回收油气需要从储罐不断抽取吸收剂以提高回收效率,建立塔的液位平衡,这就延长了储罐的使用时间,既影响储罐的使用率又不利于炼化行业的生产物料平衡。因此,吸收法油气回收技术对于芳烃类油气回收来讲,可以作为一种辅助技术在多种回收技术耦合中采用。

2.3吸附法应用

活性炭(AC)吸附法是利用活性炭(或称活性炭黑,具有矿晶分子结构、孔多、空隙大,呈晶体排列,比表面积和孔径大)的特点作为吸附剂吸收油气。作为吸附剂,其孔径尺寸为被吸附分子直径2倍时具有最佳效果,苯、甲苯、二甲苯的分子直径在0.4~0.62nm之间,小孔活性炭半径在0.35~2nm之间,用活性炭回收芳烃类油气是非常适合的。分子量越大、沸点越高的烃蒸汽分子越容易被吸附[7]。当温度低时,分子运动减缓利于被吸附。实际运用结果表明活性炭吸附法的效果佳。

活性炭吸附过程如气体浓度过高,会造成吸附热效应[活性炭导热系数低: K=0.145~0.203W/(m·℃),接近保温材料,吸附热无法及时发散],结果使得吸附剂床层超温,易引起活性炭失活,严重的会引起塔内油气氧化发生爆炸,存在安全隐患。据介绍,一般塔中油气体积分数正好处于爆炸极限(φ=0.01~0.06)内。活性炭吸附装置VOC进口浓度体积分数要小于0.005[8],在芳烃油气回收系统中要引起足够重视,既要控制进料浓度,也要控制吸附罐床层的操作温度不高于65℃,对吸附设备承压能力予以提高,活性炭罐的设计压力不应低于1.0MPa。这是由于高温下易引起活性炭失活,而活性炭罐为密闭容器,操作压力一般为1.5~3kPa,油气的爆炸力约为0.71~0.85MPa,在活性炭再生切换时要利用氮气吹扫。

2.4膜分离技术应用

膜分离技术原理是利用溶解-扩散机理。以气体在膜两侧存在的压差为推动力,利用气体组分通过膜时的渗透率的不同进行气体分离。具体表现为,气体分子与膜接触溶解在膜表面,形成膜两侧浓度梯度,不同气体分子通过膜的溶解-扩散速率不同,使气体分子在膜内由一侧向另一侧扩散,然后解析、分离[9]。该技术可实现油气回收率98%[10]以上,但需由回收设施与之配套。

膜分离技术受温度、压力、介质浓度影响[11]。随油气温度升高,烃类气体穿透膜速率明显下降。操作压力较高时,通量密度略有上升。在油气进气浓度过大时,膜的渗透侧及尾气侧油气浓度随之上升,不利于控制排放浓度。

3 气体回收技术路线确定

3.1油气回收系统的发展趋势

国内油气回收装置(VRU)正在不断地完善和应用,但在炼化企业尚未建立相应的规范。对于储运罐区油气回收设施的建立。根据其特点及要求应考虑以下因素:

1)布局应减少占地,宜在200m2以内,可在储运罐区单元区域内建设,符合储运罐区、泵区设计规范。

2)油气回收装置要达到全密闭运行,不增加新的安全风险。从油气回收技术分析可以看出要解决油气排放达标,靠单一技术难于实现,需要几种技术的耦合方能达到要求。这些技术的橇块化应用利于回收技术的发展。

3)油气回收技术作为储运罐区的附属设施,要求减少或不需人员操作。目前从技术和实际运行方面来看,实现储运罐区油气回收自动化是完全可行的。

3.2油气回收系统设置方式

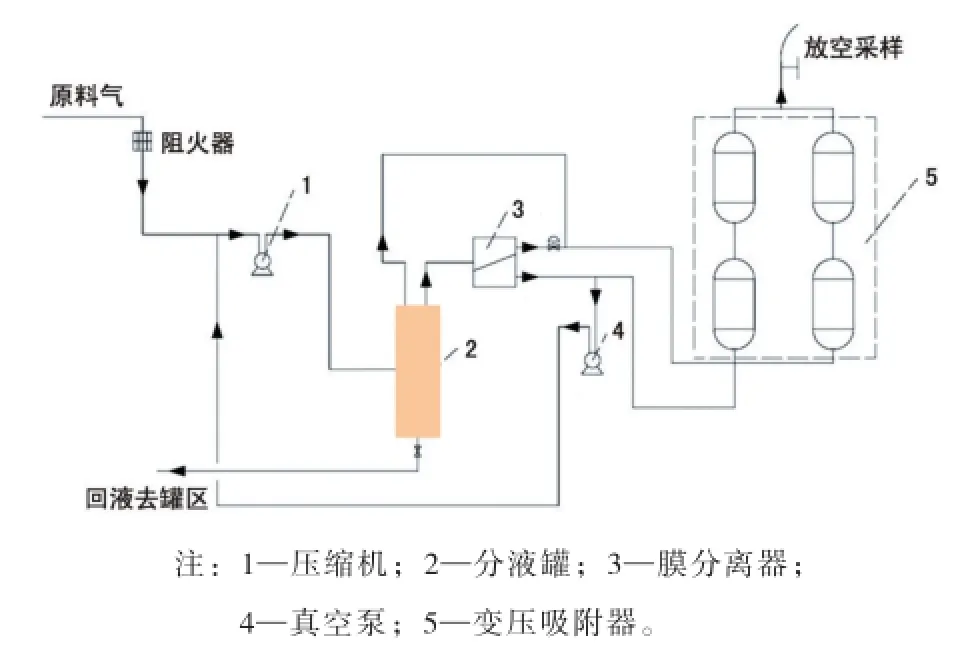

基于以上各种油气回收技术分析及芳烃储罐区的特点,可建立膜分离-变压吸附方案,见图2。

图2 芳烃气体回收系统流程图

主要的工艺过程为:压缩—冷凝—膜分离—变压吸附。系统由有机气回收单元(VRU)和排放气净化单元组成。VRU含压缩机系统、膜分离器和真空泵等设备,PSA由吸附罐组成。

流程为:储罐上部的芳烃油气与氮封装置通入的氮气混合气,在压力值超出呼吸阀呼出值时进入油气回收处理装置,经螺杆压缩机增压至操作压力(通常为0.47MPa左右)。压缩机可用回收的冷凝液(芳烃)作为工作液,压缩后的气体/密封液经压缩机冷凝器冷却后,温度降到45℃以下,然后进入分液罐,气液分离后的液体是回收的产品,在压力的作用下返回罐区,气相部分进入膜分离器,真空泵在膜的渗透侧产生真空,以提高膜分离的效率。经膜分离净化后的气体进入吸附器,吸附操作压力为0.45MPa(G)左右,吸附效果优于常压吸附,排放气的各种有机物含量均达到排放标准。另一股为烃类得到富集的渗透气体,由真空泵入压缩机入口继续进行气液分离过程。这种耦合的技术已在国内新建炼化企业的储运罐区应用实施,效果良好。

4 结论

1)由于没有针对罐区油气回收的相关规范,这就要求油气回收设施全密闭,消防、供电、排水都要与罐区统一考虑,符合储罐区先行安全规范的要求。设施实现自动化无人值守,条件允许可设气柜作为缓冲设施,使油气回收系统平稳运行。

2)吸附技术因芳烃储罐顶部设有氮封装置,补氮量及时加之膜分离设备参与分离混合气,截流气的芳烃含量浓度进入吸附装置不足以引起活性炭热效应现象。两种技术辅之以一些小型设备进行耦合,是芳烃储罐区油气回收技术方案中的最佳方案。

3)回收设施运行经济效益较小。可根据情况间断运行,达到既能减少环境污染,又能降低运行费用的目的。

[1]中国石油天然气管道工程有限公司.SY/T0511.1—2010石油储罐附件,第1部分:呼吸阀[S].北京石油工业出版社:国家能源局,2011.

[2]杨宏伟,费逸伟.固定顶油罐内气体空间油气浓度分布[J].石化技术,2004,11(4):15-17.

[3]沈源孙,李英华,龙隆周.GB11085—1989散装液体石油产品损耗[S].北京中国标准出版社:中国石油化工总公司,1990.

[4]国家环境保护总局.GB20950—2007储油库大气污染物排放标准[S].北京中国环境出版社:国家环境保保总局,2007.

[5]国家环境保护局.GB16297—1996大气污染物综合排放标准[S].北京:国家环境保护局,1996.

[6]缪志华,张林,王蒙,等.冷凝法油气回收技术与应用[J].制冷技术,2011,139(6):49-52.

[7]张博,龚志喜,王北富.油气回收中吸附法的研究与应用[J].广东石化,2013,40(253):25-26.

[8]黄维秋,秦钟.油气回收技术分析与比较[J].化学工程,2005,33(5):53-56.

[9]梁建友.膜技术在油气回收中的应用[J].广东化工,2011,224(38):72-74.

[10]李建文.油气回收装置在“三苯”装车系统的应用探讨[J].广东石油化工学院学报,2013,23(4):27-29.

[11]陈坚,姜磊.膜技术在石油化工油气回收系统的应用研究[J].石油化工应用,2012,31(10):9-11.

10.3969/j.issn.2095-1493.2015.003.019

2014-11-03)

屈晓禾,毕业于天津理工大学,从事油气储运工作,E-mail:936714830@qq.com,地址:广西钦州市钦南区永福大街6号中石油公寓15栋-1单元-602室,650399。