一种微型部分进气冲动式涡轮机设计方法

2015-10-25高爱军封启玺伊进宝

蒋 彬,罗 凯,高爱军,封启玺,伊进宝

(1. 西北工业大学 航海学院,陕西 西安,710072; 2. 中国船舶重工集团公司 第705研究所,陕西 西安,710075)

一种微型部分进气冲动式涡轮机设计方法

蒋彬1,罗凯1,高爱军2,封启玺2,伊进宝2

(1. 西北工业大学 航海学院,陕西 西安,710072; 2. 中国船舶重工集团公司 第705研究所,陕西 西安,710075)

为弥补水下航行器微型部分进气冲动式涡轮机的设计缺陷,通过分析微型涡轮机的损失特性提出了一种微型水下涡轮机的设计方法,运用数值方法进行了方法合理性检验及变工况特性研究,并开展了实例设计。研究结果表明,所设计涡轮机的仿真内效率与设计值误差在3%以内;大背压下涡轮机叶栅和机匣能有效抑制喷管出口气流的分离;非设计转速下工质对叶栅的冲击损失会增大;通过调节喷管个数可满足较大范围内输出功率的需求。该方法可为微型部分进气冲动式涡轮机的优化设计和试验提供参考。

微型冲动式涡轮机; 部分进气; 设计方法; 变工况; 内效率

0 引言

微型部分进气冲动式涡轮机具有小尺度、低输出功率及高比功率等特点,适用于低航速、远航程的水下航行器。由于水下航行器用涡轮机的耗气量低,叶片短,因此,若采用航空涡轮式的全周进气,喷管尺寸势必会过小,从而使喷管损失急剧增加。为改善涡轮机的工作质量,就只能在一部分圆弧上安装喷管。此外,冲动式涡轮机工作轮前后压差几乎为零,这就使得短叶片涡轮机的漏气损失大为减少,从而提高了涡轮机的经济性[1]。

Kiely等设计了轮盘直径约25 mm的纯冲动式微型涡轮,并进行了相关试验[2]; Louisos等研究了扩张角对微型喷管性能的影响,发现大扩张角下的粘性损失变小[3]。国内也开展了部分进气轮的相关研究,刘广涛等运用数值仿真的手段分析了膨胀比为30倍的部分进气涡轮机[4],发现动叶栅周期性的切割喷管尾迹,引发了动叶表面气动载荷的大范围波动; 李军等研究了部分进气度对电厂用蒸汽涡轮的功率及内效率的影响[5]; 伊进宝等对鱼雷燃气涡轮机斜喷管内流场进行了数值仿真计算,研究了喷管气动特性随膨胀比的变化关系,发现喷管处于膨胀过度状态时的涡轮损失要大于膨胀不足时的涡轮损失[6]; 郭兆元等通过仿真分析了部分进气涡轮叶栅内流动状况、总压损失、叶片气动载荷和温度载荷,发现受离心力和喷嘴出口形状的影响,每一个叶片其顶部气动载荷要高于根部气动载荷[7]; 韩勇军等采用理论分析与经验公式相结合的方法,建立了内效率的数学模型[8]; 张方方等考虑了工质绝热指数随温度的变化以及喷管内气流摩擦、涡旋对工质的加热作用,建立了变工况汽轮机喷管、动叶栅以及涡轮级能量损失的计算模型[9]。上述2篇文献的损失估计模型基本是根据鱼雷用涡轮机相关经验公式建立的。

综上所述,国内除少量关于微型航空涡轮机的研究外,关于部分进气涡轮机的研究基本是针对常规鱼雷用涡轮机开展的,这类涡轮机的轮盘直径大于100 mm,输出功率大于100 kW。对于微型涡轮而言,工质的雷诺数较低,粘性损失较大,使得喷管及叶栅的流动状态和常规涡轮会有所不同。此外,微型涡轮的损失特性也有所不同,其径向泄露损失、喷管内的粘性及气流偏角引起的损失所占比重较大[10]。因此,常规部分进气涡轮的设计方法不再适用于微型涡轮的设计。

为此,文中结合微型部分进气涡轮机的损失特性,探索微型涡轮机的设计方法,并开展涡轮变工况特性的研究,为微型涡轮机的设计与试验提供参考。

1 设计方法

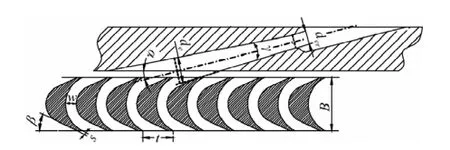

纯冲动式部分进气涡轮机由斜喷管和动叶栅组成,如图1所示。图中,B为叶片宽度; dcr为喷管喉部直径; de为喷管出口直径; t为叶栅截距; w为叶栅流道宽度; s为叶片边缘厚度; β为叶片安装角; α为喷管斜切角; γ为喷管扩张角。斜喷管将高温、高压工质的内能转化成动能,高速工质以一定角度吹向叶轮,使叶轮高速旋转,完成工质动能到叶轮旋转机械能的转变。

图1 纯冲动式部分进气涡轮机示意图Fig. 1 Schematic of a partial admission impulse turbine

在设计常规部分进气涡轮时,往往会直接运用环境背压计算喷管的出口速度,并假设喷管出口最小截面直径,求出喷管的尺寸,最后根据经验参数确定叶栅尺寸[1]。对于微型涡轮的设计而言,常规涡轮的部分设计经验已经不再适用,且涡轮机的损失特性也有所不同。为此,文中提出了一种微型部分进气涡轮的设计方法,主要分为5个步骤: 1)解算动叶栅内部速度三角形,求得叶栅出口速度; 2)假设叶片高度,估计涡轮内效率和喷管流量; 3)求得涡轮机出口设计静压,确定喷管设计压比; 4)假定喷管个数确定动叶栅尺寸; 5)校核叶高与喷管个数假设。

已知设计参数: 设计功率PT、燃烧室压力pc、燃烧室温度Tc、环境背压pe、工质的气体常数Rg、定熵指数k、喷管扩张角γ(取6~10°)、喷管斜切角αi(取12°~16°)、涡轮中径dm、涡轮转速n、涡轮径向间隙Δr。其中,涡轮直径是由空间结构决定,间隙是由机械振动、材料变形和摩擦等因素决定。

1)求解动叶栅出口速度

根据喷管进出口能量守恒得出工质离开喷管时的理论速度

取定喷管速度系数vφ(可由试验或CFD方法测得),则喷管出口的实际速度可表示为

考虑斜喷管气流的偏转,对出口气流方向进行δ为1°~2°的修正,即。由动叶栅速度三角形可知,气流进口相对速度

其中,涡轮中径处周向线速度u=πndm/60。

叶栅出口工质的相对速度

其中,ψ为工作叶片速度因数,可由以下经验公式[1]求得

动叶栅出口绝对速度

其中,oβ为叶片安装角,由速度三角形可知

2)假定叶片高度估计内效率及流量

涡轮的单位轮周功率

假设叶片高度为Lb′,则考虑径向泄露损失之后的单位轮周功率

其中,Δr为涡轮单边径向间隙; kxl为径向泄露损失系数,可由CFD仿真或试验得到。已知涡轮的设计功率TP,假定涡轮的机械效率mη,则可得设计流量为

其中,轮盘损失功率可表示为

式中: φ为涡轮转动角速度; r为涡轮节圆半径;

kf为涡轮的轮盘损失系数,可由CFD仿真或试验得到; ρe为工质经等熵膨胀后的密度,

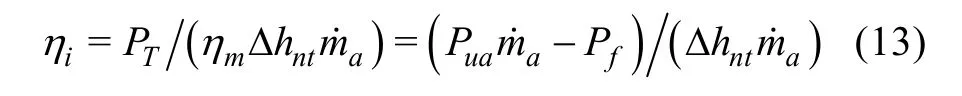

考虑轮盘损失和漏气损耗下的涡轮内效率为

其中,Δhnt为喷管中的理论比焓降

3)求解动叶栅出口静压

喷管入口比焓hc,一部分在涡轮级中转化为轴功,另一部分为废气比焓hto,并最终排出涡轮机,其能量关系为

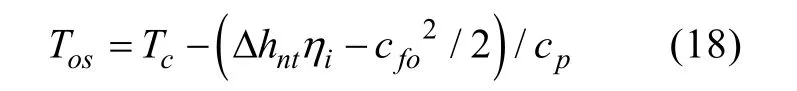

化简得到涡轮机出口总温

由废气总温Tot和静温Tos的关系可得

得出涡轮机出口静温为

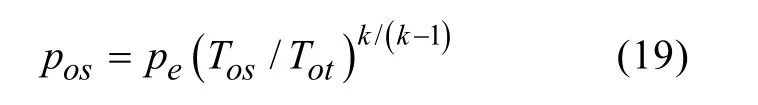

由等熵膨胀过程可得涡轮机静压为

4)假设喷管个数确定涡轮机尺寸

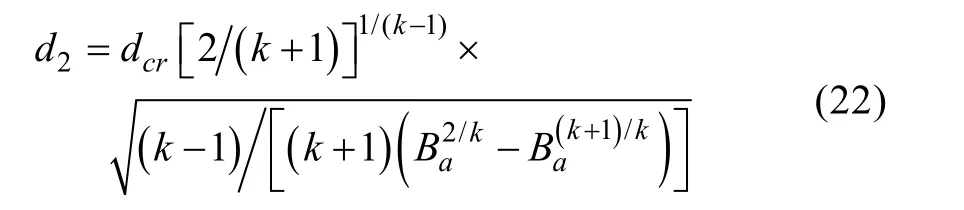

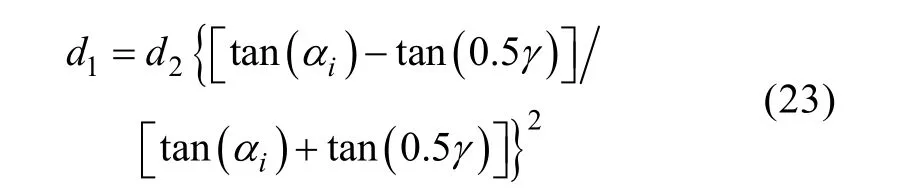

考虑流量损失后,喷管喉部面积为

其中,φm为流量系数,可表示为

喷管出口最大截面直径(如图1所示)为

其中,Ba为喷管的设计压比,

斜喷管的最小出口直径为

喷管的标称直径(通过喷管中心线与出口平面的交点,并与中心线相垂直的截面直径)为

根据相关的经验数值[1-2],动叶栅尺寸满足:叶片高; 叶片宽; 叶栅截距; 叶片边缘厚度; 叶片数

5)校核叶高与喷管个数假设

代入相关参数得到涡轮机结构尺寸,检验Lb′/Lb是否为1,否则应调整叶高假设。此外,还应考虑此假设下所设计的涡轮是否能被加工。

结合式(23),可求得部分进气度ε为

在满足叶高假设及加工条件的前提下,应该尽可能地提高喷管个数,增大涡轮的部分进气度,从而减少部分进气度损失。

2 设计方法的验证

文中将采用CFD方法结合设计实例对上述设计方法的合理性进行检验。首先,给出一组设计指标,根据上述方法设计出微型涡轮,并建立CFD仿真模型。然后,为检验CFD方法的可靠性,对文献[2]中的涡轮进行CFD仿真,将仿真结果和文献的试验数据进行对比。最后,用经检验的CFD方法对所设计的涡轮进行合理性验证。

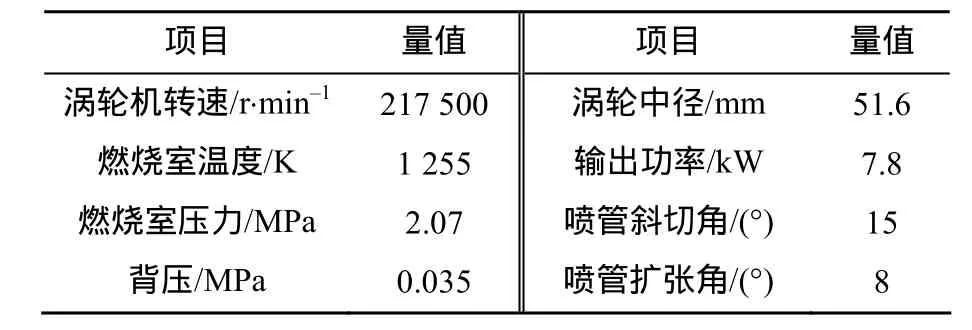

2.1设计实例

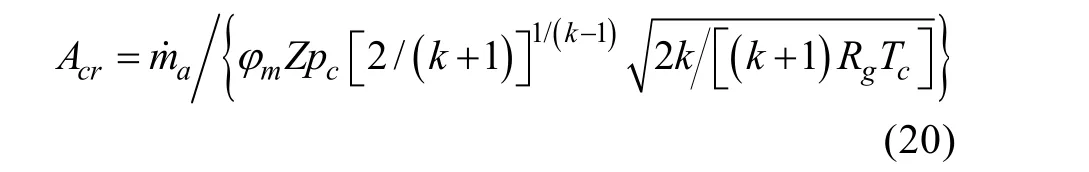

为验证上述设计方法,参考文献[2]设计的涡轮,给出一组蒸汽涡轮的设计指标见表1。速度系数vφ取0.93,径向泄露系数kxl取1.15,摩擦损失系数kf取0.4,机械效率mη取0.9。最终的设计参数见表2。

表1 涡轮机设计指标Table 1 Design indexes of a turbine

表2 涡轮机设计参数Table 2 Design parameters of a turbine

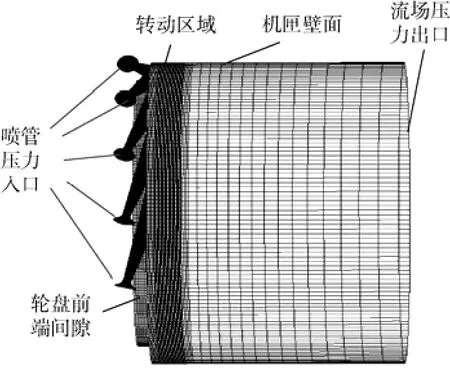

在仿真模型的建立方面,利用Gambit软件进行涡轮3D网格划分,采用多重参考系模型解算。为使流场出口不影响叶栅流动状态,取叶栅出口后段流场为叶宽的10倍。喷管和叶栅装配的轴向间隙0.5 mm,两相邻斜喷管夹角25°,叶片顶部和机匣的单边径向间隙为0.1 mm。考虑实际轮盘与涡轮室结构[1],取轮盘前端间隙为1 mm。在叶栅旋转区域和静止区域之间需设置四处交界面,包括喷管与叶栅连接处,叶栅顶部与叶顶间隙连接处,叶栅出口和流场后段连接处和叶栅进口与轴向间隙的连接处。喷管用cooper网格类型划分,涡轮流道用六面体网格划分。在喷管和叶栅的近壁面添加边界层,并且基于Spalart-Allmaras湍流模型对y+的要求对近壁面网格进行优化,以便精确地模拟湍流。最后的整体网格划分及喷管与叶栅的局部放大网格如图2和图3所示,总网格数约为1.2×106。

图2 3D计算流场的网格划分及边界条件Fig. 2 Meshing and boundary conditions of the 3D computational flow field

图3 喷管和叶栅流道的网格划分Fig. 3 Meshing of the nozzle and cascade channel

2.2仿真模型的检验

为检验仿真方法的可靠性,对文献[2]设计的微型涡轮进行了仿真。涡轮直径为25 mm、转速为43.4×104r/min、输出功率2 kW、喷管数为5个。由于文献上并无径向间隙的数据,为此文中建立了径向间隙分别为0 mm,0.1 mm和0.2 mm的3种仿真模型。流场边界条件与上文一致,如图2所示。

由表3可知,仿真结果与文献[2]试验参数基本一致,误差在5%以内,说明文中采用的涡轮CFD仿真方法基本可行。差别产生的原因主要在于仿真模型与试验模型的结构差别,如叶顶径向间隙、喷管与叶栅间的轴向间隙及壁面光滑度等。

此外,由表3可知,径向间隙对涡轮内效率的影响较大,可为前述的微型涡轮设计中对径向泄露损失的修正提供支撑,也可为选取微型涡轮的径向泄露系数提供参考。

表3 仿真结果和文献[2]试验参数对比Table 3 Comparison of simulation results and experimental data in literature 2

2.3设计方法的合理性验证

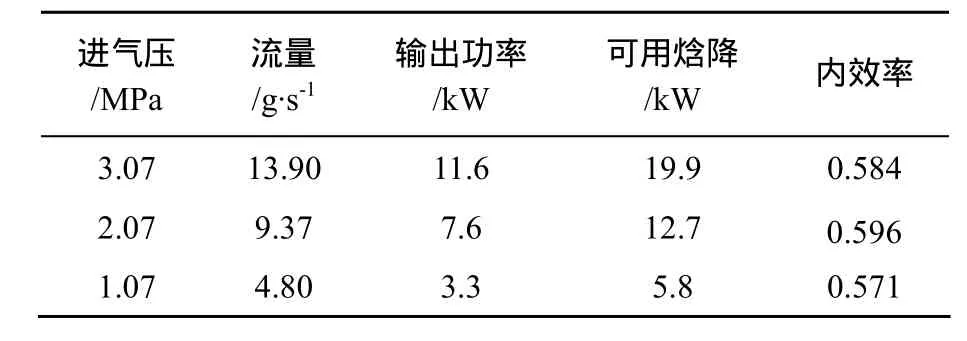

由于改变进口压力可同时改变喷管及涡轮叶栅的工况特性,因此比较适合用来检验设计方法的合理性。结合上述已验证的CFD方法,通过设置不同的喷管进口压力来验证文中提出的微型涡轮设计方法的合理性,仿真结果见表4。

表4 喷管进口压力对涡轮机性能的影响Table 4 Turbine performances versus different nozzle inlet pressure

由上表可知,在设计压2.07 MPa下,由于存在流量损失,仿真结果的流量略低于设计流量。对比2.07 MPa和1.07 MPa的涡轮性能可知,2.07 MPa下的涡轮内效率最高,且更接近设计内效率,误差仅为3%左右,因此上述微型部分进气冲动式涡轮的设计方法合理,且能满足设计指标。

3 变工况特性

3.1背压的影响

在航行器变航深时,其环境背压会变化,涡轮的整体性能也会受到影响。下面通过仿真手段研究背压对所设计涡轮性能的影响。

由表5可知,背压的变化会引起涡轮可用焓降的变化以及涡轮内效率的降低,且大背压下涡轮将不能提供设计所需的功率。原因在于,背压的变化会使喷管出口产生激波或膨胀波,从而影响喷管尾流的稳定性,增加涡轮的气动损失。

表5 环境背压对涡轮机性能的影响Table 5 Turbine performances versus different ambient pressure

为观察大背压下喷管流场特性,建立了单个斜喷管模型和带叶栅与机匣的模型,喷管出口的马赫数分布如图4所示。背压高于设计值时,带叶栅与机匣的喷管出口并没有出现分离情况,而不带叶栅的喷管出口已经分离,说明叶栅和机匣可以抑制工质的分离,提高涡轮的变工况适应力。这也为航行器在大背压下的运行提供了保证。

图4 喷管分离情况对比Fig. 4 Comparison of different nozzle▯s flow separation

3.2转速变化的影响

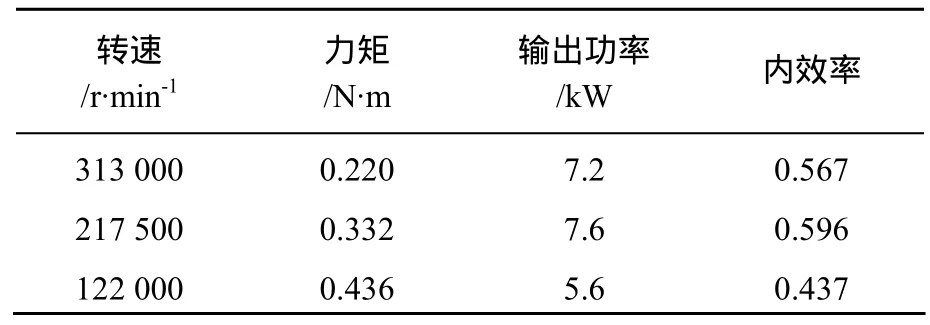

航行器变速时,涡轮转速也会相应改变,为观察转速对涡轮性能的影响,文中建立了3种不同转速的仿真模型仿真模型。进气压力仍设为设计压力,因此工质流量不变。仿真结果见表6。

由上表可知,转速高于或低于设计点时,涡轮内效率都会降低。原因在于,随着转速的改变,涡轮的轮周速度也会变化,使得叶栅进口的相对速度方向偏离设计值,从而增大了气流对叶栅的冲击,增加了能量损失。

表6 转速对涡轮机性能的影响Table 6 Turbine performances versus different rotational speed

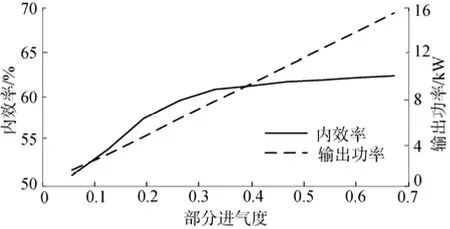

3.3喷管个数的影响

相对于改变涡轮机各种不易改变的参数(如初温、初压)而言,喷管个数对功率的调节作用较为方便实用。为探索涡轮的部分进气度和功率及内效率的关系,文中建立了喷管个数为1~10的涡轮模型。部分进气度和内效率及功率的关系如图5所示。

图5 部分进气度与涡轮机内效率及输出功率的关系Fig. 5 Curves of partial admission versus inner efficiency and output power of a turbine

由图5可知,随着部分进气度的提高,涡轮输出功率成线性上升,其输出功率的可调范围较大。然而,随着喷管数目的增多,涡轮内效率的上升速率逐渐变缓。喷管数为5个时,内效率上升速率达到临界值,此时输出功率约为7.6 kW。

4 结论

基于水下航行器微型部分进气冲动式涡轮机的损失特性,探索了微型涡轮的设计方法,并进行了实例验证及变工况特性研究,得到以下结论。

1)提出了一种微型部分进气冲动式涡轮机的设计方法,并给出了微型涡轮机径向泄露损失和摩擦损失的估计经验公式,变进口压工况验证了涡轮在设计点处具有最高的内效率且与设计值的误差仅为3%;

2)大背压下涡轮叶栅和机匣能有效阻止喷管出口气流的分离,非设计转速下工质对动叶栅的冲击损失会增加,导致内效率的下降,部分进气度对涡轮内效率的影响逐渐变小,通过调节喷管个数可满足较大范围内输出功率的需求。

[1] 赵寅生,钱志博. 鱼雷涡轮机原理[M]. 西安: 西北工业大学出版社,2002.

[2] Kiely D H,Moore J T. Hydrocarbon Fueled UUV Power Systems[C]//Proceedings of the 2002 Workshop on Autonomous Underwater Vehicles,San Antonio: IEEE,2002.

[3] Louisos W F,Hitt D L. Supersonic Micro-nozzles[M] //Encyclopedia of Microfluidics and Nanofluidics. US: Springer,2014: 1-18.

[4] 李军. 部分进气度的变化对多级轴流透平性能的影响[J]. 燃气轮机技术,2006,19(2): 47-48.

Li Jun. The Effect of Admission Change on Multistage Axial Turbine[J]. Gas Turbine Technology,2006,19(2): 47-48.

[5] 刘广涛,黄洪雁,王祥锋,等. 大膨胀比涡轮机三维非定常数值计算研究[J]. 汽轮机技术,2012(6): 425-428.

Liu Guang-tao,Huang Hong-yan,Wang Xiang-feng,et al. 3D Unsteady Numerical Investigation on Flow Field of Large Pressure Ratio Turbine[J]. Turbine Technology,2012(6): 425-428.

[6] 伊进宝,赵卫兵,师海潮,等. 鱼雷涡轮机斜切喷管内流场数值模拟[J]. 鱼雷技术,2010,18(3): 223-227.

Yi Jin-bao,Zhao Wei-bing,Shi Hai-chao,et al. Numerical Simulation of Flow Field in Scarfed Nozzle of Torpedo Turbine[J]. Torpedo Technology,2010,18(3): 223-227.

[7] 郭兆元,曹浩,赵卫兵. 纯冲动式鱼雷涡轮机动叶栅超音速流动数值仿真[J]. 鱼雷技术,2013,21(1): 43-47.

Guo Zhao-yuan,Cao Hao,Zhao Wei-Bing. Numerical Simulation of Supersonic Flow Field in Rotor Blade Cascade for Impulse Torpedo Turbine[J]. Torpedo Technology,2013,21(1): 43-47.

[8] 韩勇军,杨赪石,彭博. 涡轮机动力系统变工况过程内效率建模与仿真[J]. 鱼雷技术,2009,17(5): 58-62.

Han Yong-jun,Yang Cheng-shi,Peng Bo. Modeling and Simulation of Inner Eficiency in Non-Design Condition for Torpedo Turbine[J]. Torpedo Technology,2009,17(5): 58-62.

[9] 张方方,张振山,梁伟阁,等. 水下蒸汽涡轮发动机变工况热力特性数值分析研究[J]. 兵工学报,2014,35(9): 1466-1472.

Zhang Fang-fang,Zhang Zhen-shan,Liang Wei-ge,et al. Numerical Analysis on Thermal Characteristics of Underwater Stream Turbine in Non-Design Condition[J]. Acta Armamentarii,2014,35(9): 1466-1472.

[10] 蒋彬,罗凯,高爱军. 水下冲动式涡轮机斜喷管设计新方法[J]. 鱼雷技术,2015,23(4): 296-300.

Jiang Bin,Luo Kai,Gao Ai-jun. Design Approach of Scarfed Nozzle in Underwater Impulse Turbine[J]. Torpedo Technology,2015,23(4): 296-300.

(责任编辑: 陈曦)

A Design Approach of Micro Partial Admission Impusle Turbine

JIANG Bin1,LUO Kai1,GAO Ai-jun2,FENG Qi-xi2,YI Jin-bao2

(1. School of Marine Science and Technology,Northwestern Polytechnical University,Xi▯an 710072,China; 2. The 705 Research Institute,China Shipbuilding Industry Corporation,Xi▯an 710075,China)

For improving the current design method of micro partial admission impulse turbine,a design approach of the micro partial admission turbine is proposed by analyzing the micro turbine's loss characteristics. In addition,the rationality of the design approach is examined numerically,the variable working conditions are investigated,and the prototype is designed. The results indicate that the error of the designed turbine's inner efficiency between simulation results and the design parameters is less than 3%; the blade cascade and the shroud can suppress the flow separation at the nozzle's outlet under a big ambient pressure; the impact loss on the blade cascade increases under off-designed rotational speeds; the turbine can gain larger output power by changing nozzle number. The design method can provide a reference for the optimization design and test of the micro turbine.

micro impulse turbine; partial admission; design approach; variable working condition; inner efficiency

TJ630.32

A

1673-1948(2015)05-0353-06

10.11993/j.issn.1673-1948.2015.05.007

2015-05-27;

2015-06-08.

国家自然科学基金项目(51409215); 中央高校基本科研项目(G2015KY0102).

蒋彬(1991-),男,硕士,主要研究方向为水下涡轮机的设计与仿真.