拼焊板锥盒形件拉深成形压边力控制研究

2015-10-25马向东官英平

马向东,官英平,*,侯 晨,2

(1.燕山大学先进锻压成形技术与科学教育部重点实验室,河北秦皇岛066004;2.晋西工业集团有限责任公司,山西太原030027)

拼焊板锥盒形件拉深成形压边力控制研究

马向东1,官英平1,*,侯 晨1,2

(1.燕山大学先进锻压成形技术与科学教育部重点实验室,河北秦皇岛066004;2.晋西工业集团有限责任公司,山西太原030027)

以拼焊板锥盒形件为研究对象,基于有限元数值模拟软件LS-DYNAFORM,建立了拼焊板锥盒形件拉深成形的有限元数值模拟模型。综合考虑破裂、起皱和焊缝移动等问题,研究了不同压边力控制方案对拼焊板锥盒形件拉深成形的影响。以获得满足特定成形深度要求下焊缝移动量最小的锥盒形件为目标,提出了拼焊板锥盒形件拉深成形过程中较优的压边力控制方案,为进一步开展拼焊板锥盒形件拉深成形过程控制技术的研究奠定了基础。

拼焊板;锥盒形件拉深;压边力控制;有限元数值模拟

0 引言

拼焊板是指由两块或两块以上不同强度或不同厚度的板料通过激光焊接成一整体板坯,然后冲压成形为单一零件,以满足零件不同部位对其承载性能的不同要求[1]。拼焊板成形技术在减少车身重量、增强车身结构安全性等方面具有重要作用[2]。近年来,随着社会对环境保护、节能减排等要求的提高,拼焊板技术在汽车制造业得到广泛应用。但是,由于焊缝和热影响区的存在以及母板两侧板料厚度和强度的不同,导致拼焊板在成形技术上与常规单一板料相比有很大不同,有很多新的技术问题没有得到很好的解决,如成形极限降低、焊缝移动等问题[3]。

压边力作为板材拉深成形中最重要的可控工艺参数之一,其大小和加载方式对拉深件的成形质量有重要影响。姜银方等[4-5]利用有限元数值模拟和物理实验研究了薄、厚两侧压边力分布及大小对拼焊板方盒形件拉深成形的影响,基于不同压边力下应变路径的变化规律,对成形过程进行变压边力优化,指出多点控制的变压边力加载方式可改善危险点应变路径,增大安全裕度进而提高拼焊板成形性能。周杰等[6]研究了不同压边力分布对拼焊板盒形件拉深成形中焊缝移动的影响规律,结果表明变压边力方案能有效控制焊缝移动。吕盾等[7]采用阶梯压边圈方式分别加载线性递增和线性递减的变压边力,研究了两种压边力加载方式对拼焊板盒形件成形质量的影响。崔令江等[8]采用有限元分析软件对差厚异质激光拼焊板方盒形件的拉深成形过程进行了研究,定性描述了压边力对盒形件成形极限及焊缝移动的影响规律。以上研究多集中在成形极限和焊缝移动等方面,且主要以破裂作为成形极限的判据,对起皱的研究涉及较少。

本文在上述研究的基础上,以拼焊板锥盒形件为研究对象,综合考虑成形极限、焊缝移动和侧壁成形质量(侧壁起皱控制)3个方面,通过数值模拟方法分别研究恒定压边力和变压边力两种控制手段对拼焊板锥盒形件拉深成形的影响。以获得满足特定成形深度要求下焊缝移动量最小的锥盒形件为目标,优化压边力控制方案,寻求拼焊板锥盒形件拉深成形的最优压边力。

1 拼焊板锥盒形件拉深数值模拟模型

利用有限元数值模拟软件LS-DYNAFORM,建立拼焊板锥盒形件拉深的有限元模型。拼焊板为同材不等厚板材激光焊接而成,母材材质均为ST12,母材厚度分别为0.5 mm和0.8 mm,其基本力学性能参数如表1所示。板材单元类型采用3参数Barlat壳单元,在厚度方向上选取5个积分点,计算方法采用动力显式算法。凸模、凹模和压边圈作为不变形刚体,焊缝处采用刚性连接处理,忽略焊缝类型,只考虑焊缝位置。有限元法分析接触部分时采用罚函数法,摩擦系数取软件的默认值。板厚差补偿采用分瓣压边圈和阶梯式凸模设计,如图1所示。拼焊板锥盒形件拉深成形的有限元模型如图2所示。

表1 拼焊板母材力学性能参数Tab.1 The material properties of tailor welded blanks base materials

图1 分瓣压边圈和阶梯式凸模设计示意图Fig.1 Step and split blank holder set diagram

图2 拼焊板锥盒形件拉深的有限元模型Fig.2 Finite element model of tailor-welded blanks cone-box shaped parts drawing forming

2 结果与讨论

2.1拼焊板锥盒形件拉深成形的特点

锥盒形件是较常见、应用也较广泛的一类冲压件,在非轴对称冲压中具有一定的代表性。锥盒形件圆角区的拉深变形类似于相应圆锥形件拉深,即主要变形为径向伸长和切向压缩,但由于盒形件存在直边区的缘故,导致变形区内各处毛坯的变形大小分布是不均匀的。对于拼焊板拉深成形,由于焊缝两侧板料厚度不同,材料性能差异等因素的影响,两侧板材的应力应变状态存在较大差异,导致薄、厚两侧变形不均匀,降低了其成形性能,且焊缝逐渐向厚侧移动。此外,在锥盒形件拉深过程中,除了法兰区有起皱危险外,悬空侧壁区也因承受面内切向压应力而易起皱,其中已有一定曲率的侧壁转角区较直边区更容易发生压缩失稳。

2.2压边力对拼焊板锥盒形件成形质量的影响

2.2.1恒压边力对成形极限和焊缝移动的影响

分析压边力对拼焊板锥盒形件拉深成形极限和焊缝移动影响时,保持其它参数不变。板料厚度组合为0.5 mm/0.8 mm,凹模尺寸A1=B1= 100 mm,凸模尺寸A2=B2=80 mm,凹模圆角半径Rd=10 mm,凸模圆角半径Rp=10 mm,凹模侧壁的转角半径R1=20 mm,凸模侧壁的转角半径R2= 10 mm,坯料直径D=210 mm,摩擦系数μ=0.12。为了综合考虑破裂和起皱,本文的成形极限指发生法兰起皱或侧壁破裂时的最小拉深行程。破裂失稳的临界时刻可由成形极限图直观地看出,法兰起皱的临界条件定义如下[9]:当皱波起伏高度在0.2 mm以内时,零件表面发生“面畸变”,超过0.2 mm时,法兰出现起皱现象。

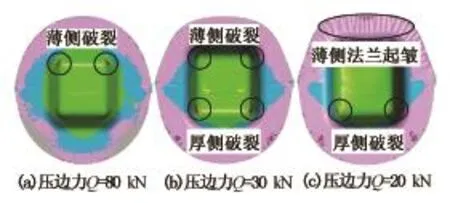

为了便于研究,模拟时先在拼焊板两侧加载恒定且相等的压边力,通过模拟得到拼焊板在不同恒压边力下的成形极限和成形缺陷,如图3和图4所示。从图3可以看出,成形极限随压边力的增大先增大后减小,当压边力为25 kN时,成形深度达到了最大值41 mm。这主要是由于当压边力较小时,法兰部分易因切向压应力过大而起皱,因而成形极限较低。随着压边力的增大,起皱危险减小,成形极限则有所提高。当压边力进一步增大,破裂代替法兰起皱成为了锥盒形件拉深成形的主要缺陷,随着压边力的增大,侧壁拉应力逐渐增大,即增大了侧壁被拉裂的趋势,成形极限也就相应地降低。从图4可以看出拼焊板薄侧的抗失稳能力较低,缺陷通常最先在薄侧产生。当压边力大于30 kN时,薄侧侧壁底部圆角处先被拉裂,当压边力等于30 kN时,两侧侧壁底部圆角处几乎同时发生破裂,当压边力小于30 kN时,薄侧法兰区先起皱,随着进一步的拉深,破裂最先出现在厚侧侧壁底部圆角处而非薄侧,可见薄侧的法兰起皱失稳在一定程度上缓解了其侧壁破裂的危险。

图3 拼焊板不同恒压边力下的成形极限Fig.3 Forming limit of TWBs under different constant BHF

图4 不同恒压边力下的成形缺陷Fig.4 Forming defects under different constant BHF

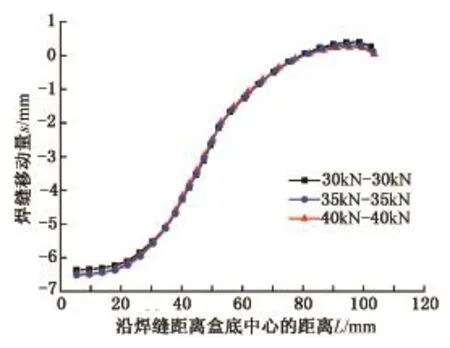

图5所示为拼焊板在不同恒压边力下,拉深至30 mm时的焊缝移动量,焊缝偏向薄侧为正,反之为负。从图5可以看出,在拼焊板两侧加载恒定且相等的压边力情况下,锥盒形件法兰区焊缝移动量较小,底部焊缝移动量较大,最大值出现在底部焊缝中心,且随着恒压边力大小的变化,焊缝移动量并没有发生明显变化。

图5 不同恒压边力下的焊缝移动量Fig.5 Weld line movement under different constant BHF

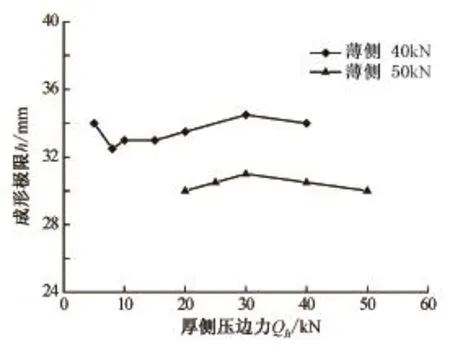

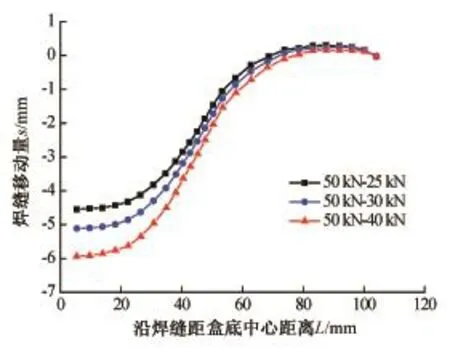

前述分析均是在拼焊板两侧加载恒定且相等压边力条件下进行,而在实际生产中,为了使两侧板料的变形更均匀从而控制焊缝的移动,薄厚两侧所加载的压边力并不相等,一般薄侧压边力大于厚侧压边力。鉴于此,在拼焊板薄侧加载一定的恒压边力,改变厚侧恒压边力大小,并确保其不大于薄侧压边力来进行锥盒形件拉深的数值模拟,这种压边力加载方式对拼焊板成形极限和焊缝移动的影响如图6和图7所示。从图6可以看出薄侧压边力为40 kN时的成形极限明显大于薄侧压边力为50 kN时的成形极限,且两条曲线的波动均很小,波动范围大约在2 mm以内,其失效形式均在薄侧侧壁底部圆角处发生破裂,可见当薄侧加载较大的恒压边力时,成形极限主要受薄侧压边力大小影响,厚侧恒压边力只要保证在其不起皱的范围内变化,成形极限基本不变。从图7可以看出在无破裂、起皱等成形缺陷的情况下,锥盒形件底部较法兰区有明显的焊缝移动且随着厚侧恒压边力的减小,锥盒形件底部焊缝移动量明显减小,法兰部分的焊缝移动量变化则并不明显,故在之后对焊缝移动的研究中主要考虑在锥盒形件底部中心的最大焊缝移动量,且如无特别说明,最大焊缝移动量均是在拉深行程为30 mm时所测得。

2.2.2恒压边力对侧壁成形质量的影响

在锥壁盒形件拉深过程中,不仅法兰区易起皱,悬空侧壁区也因承受面内切向压应力而易起皱,其中已有一定曲率的侧壁转角区较直边区更易发生压缩起皱失稳。图8为拼焊板两侧压边力相等且均为20 kN、拉深行程为30 mm时侧壁转角区的起皱情况。

图6 厚侧恒压边力的改变对成形极限的影响Fig.6 Influence on forming limit when the thick side BHF changing

图7 厚侧恒压边力的改变对焊缝移动量的影响Fig.7 Influence on weld line movement when the thick side BHF changing

图8 侧壁转角区起皱示意图Fig.8 Schematic diagram of side wall corner wrinkling

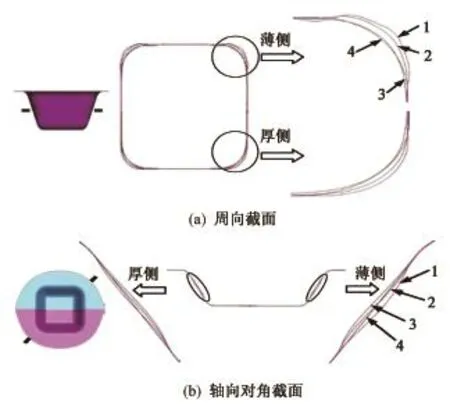

为了更直观地观察侧壁起皱特点,分别取平行于盒底的剖面和过锥盒形件中心轴线的对角剖面去切割起皱锥盒形件和标准锥盒形件模型。锥盒形件在不同恒压边力下的周向截面和轴向对角截面对比图如图9所示。

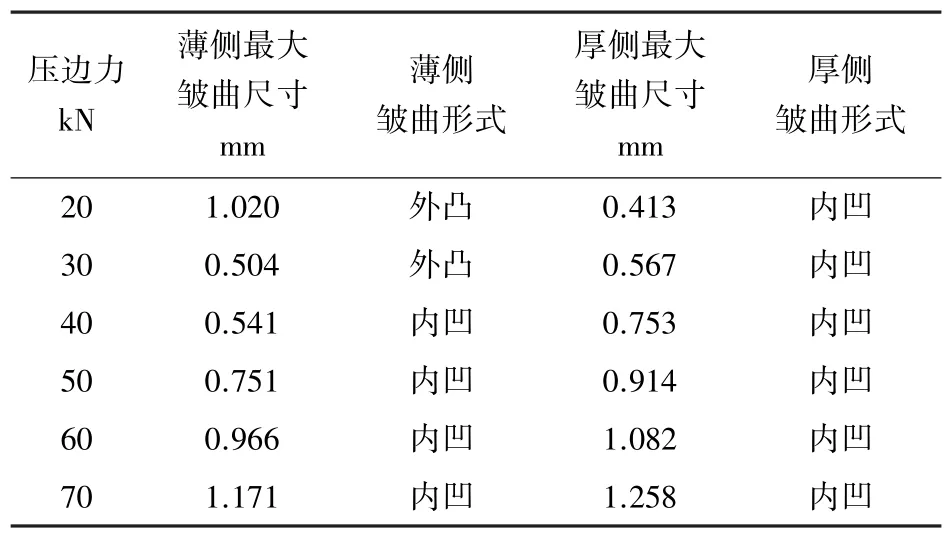

从图8和图9可以看出,侧壁转角区较直边区更易起皱,且其起皱特点与相应轴对称件相似,即侧壁在与凸、凹模圆角接触的区域基本上没有起皱,皱曲尺寸在转角区的不同角度处、锥盒形件的不同高度处是不同的,均呈近似弦波变化趋势。压边力较小时,薄侧侧壁转角区较厚侧侧壁转角区向外隆起的程度更严重,随着压边力的增大,皱纹幅值明显减小,侧壁起皱趋势由外凸逐渐变成内凹,且厚侧侧壁内凹的程度大于薄侧。此外,由图9还可以看出周向截面的最大皱曲尺寸在转角区对角线处,即其皱曲程度可以反映在对角截面上,故可以通过轴向对角截面的皱曲程度近似描述侧壁成形质量。表2为拼焊板锥盒形件在薄厚两侧加载不同恒定且相等压边力下的侧壁起皱情况。

图9 锥盒形件在不同恒压边力下的截面对比图Fig.9 Section comparison chart of the cone-box shapedparts under different constant BHF

表2 不同恒定且相等压边力下锥盒形件的侧壁起皱情况Tab.2 TWBs cone-box shaped parts side wall corner wrinkling under different constant BHF

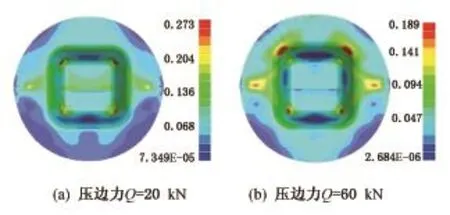

从表2可以看出,薄侧最大皱曲尺寸随着压边力的增大先减小后增大,厚侧最大皱曲尺寸随着压边力的增大而增大。这主要是因为当压边力较小时,薄侧侧壁转角区因承受更大的面内切向压应力而易向外隆起,且法兰圆角区材料的变形较底部圆角附近材料的变形大,这种变形不协调加剧了侧壁转角区向外隆起的程度。图10(a)所示为拼焊板在恒压边力20 kN、拉深行程为25 mm时的第一主应变的分布图,可以看到薄侧法兰內缘圆角区材料的应变明显大于底部材料的应变。随着压边力的增大,应变差和切向压应力逐渐减小,皱曲尺寸也就相应减小。当压边力大到一定程度时,侧壁转角区由切向受压变为切向受拉,即胀形成为了变形的主过程,且此时法兰内缘材料的应变普遍小于底部材料的应变。图10(b)所示为拼焊板在压边力为60 kN、拉深行程为25 mm时的第一主应变分布图,变形的不协调使得侧壁转角区逐渐内凹,随着压边力的进一步增大,法兰內缘与底部圆角附近的应变差也逐渐增大,侧壁向内皱曲的程度就更严重。

图10 第一主应变分布图Fig.10 The first principal strain distribution

为了研究恒定且不相等压边力加载方式对侧壁成形质量的影响,在拼焊板薄侧加载大小为40 kN的恒压边力,厚侧分别加载大小不等的恒压边力进行拉深模拟,拉深至25 mm时,锥盒形件的侧壁最大皱曲尺寸见表3所示。

表3 仅当厚侧恒压边力改变时锥盒形件的侧壁起皱情况Tab.3 TWBs cone-box shaped parts side wall corner wrinkling when the thick side constant BHF changing

由表3可以看出,随着厚侧恒压边力的减小,厚侧侧壁转角区内凹的程度逐渐减小,薄侧侧壁转角区逐渐由内凹转变为外凸,最大皱曲尺寸先减小后增大。这主要因为随着厚侧压边力的减小,薄侧与厚侧侧壁转角区的胀形变形程度逐渐减小,而拉深变形程度逐渐增大。

综上可见,对于恒压边力控制手段,当薄侧压边力较小时,减小厚侧压边力会使薄侧侧壁外凸更严重,不利于侧壁成形质量的提高;当薄侧压边力较大时,薄侧侧壁转角区以胀形变形为主,减小厚侧压边力会使其胀形变形程度减弱,在一定程度上可以减小侧壁内凹的趋势。故为了提高侧壁成形质量,可在拼焊板薄侧加载满足成形深度要求的较大恒压边力,厚侧加载较小的恒压边力。

2.2.3变压边力对成形极限和焊缝移动的影响

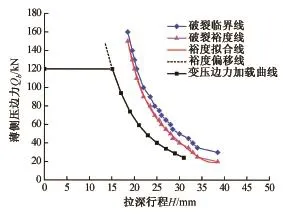

通过前面的研究发现,薄侧加载较大的恒压边力有助于防止法兰起皱、减小底部焊缝移动,但是过大的恒压边力加大了侧壁破裂的危险,且压边力过大会使侧壁内凹,过小又会使侧壁外凸。故为获得高质量的成形件,在拉深过程中采用变压边力调控板坯应力应变的分布是非常有必要的。为保证锥盒形件在一定的成形深度下焊缝移动量最小,结合前述分析,薄厚两侧拟采用如下变压边力方案:薄侧按不破裂原则施加较大的变压边力,厚侧按不起皱原则加载较小的恒压边力。薄侧变压边力加载曲线可以利用文献[10]所提出的破裂临界压边力控制原理获得。依照此法,得到了如图11所示的薄侧变压边力加载曲线。在拉深初期,对拼焊板薄侧施加实际情况允许的最大恒压边力,从恒压边力与裕度偏移线的交点处开始沿着裕度偏移线进行第二阶段的变压边力压边。

为研究第一阶段的恒压边力大小对拉深成形的影响,拟定拼焊板薄侧在拉深初始阶段分别加载大小为60 kN、80 kN、100 kN、120 kN、140 kN的恒压边力,厚侧在整个拉深过程中加载大小为3 kN的恒压边力。其中,厚侧恒压边力的获得通过以下方法实现:在薄侧加载上述逼近破裂裕度线的变压边力曲线的情况下,不断减小厚侧恒压边力,直至薄、厚两侧法兰几乎同时出现法兰起皱趋势为止,将此时的厚侧恒压边力拟定为模拟所用厚侧恒压边力。通过有限元模拟可以获得拼焊板在上述压边力加载方式下的成形极限及焊缝移动情况,如表4所示。

图11 薄侧变压边力曲线加载模式Fig.11 Variable BHF loading model of the thin side

表4 薄侧在不同初始恒压边力下的成形极限及焊缝移动Tab.4 Forming limit and weld line movement when the thin side of TWBs under different initial BHF

从表4可以看出,拼焊板薄侧采用上述逼近破裂裕度曲线的变压边力压边较恒压边力压边,在发挥其成形能力的情况下可以降低侧壁拉裂的趋势,但由于在拉深后期薄侧压边力较小,薄侧法兰出现起皱现象,且初始阶段恒压边力的增大并没有推迟其起皱的发生,反而使成形极限有所降低。此外,还可以看出,相较于前面提到的恒压边力控制方式,变压边力对焊缝移动的总体控制效果更好。随着初始阶段恒压边力的增大,锥盒形件底部焊缝移动量明显减小,法兰区焊缝移动量则稍有所增大。

2.2.4变压边力对侧壁成形质量的影响

在上述变压边力加载方式下,对拼焊板进行拉深,当拉深行程为25 mm时,锥盒形件的侧壁起皱情况如表5所示。

从表5可以看出,随着初始阶段恒压边力的增大,拼焊板锥盒形件两侧侧壁的最大皱曲尺寸均没有发生太大变化,可见薄侧初始阶段恒压边力的增大对侧壁成形质量无明显影响。由于薄侧采用逼近破裕度线的变压边力压边,在整个拉深过程中,侧壁变形以胀形为主,较大限度地促进了侧壁金属的流动,减小了侧壁向外隆起的趋势。另外,在拉深中期,压边力随着拉深行程的增大而减小,又使得侧壁胀形变形有所缓和。故相较于在薄侧加载较大恒压边力的控制方式,变压边力对侧壁成形质量的总体控制效果更好。

表5 薄侧在不同初始恒压边力下的侧壁起皱情况Tab.5 Side wall corner wrinkling when the thin side of TWBs under different initial BHF

2.3压边力控制方案的优化

对于前面提到的变压边力控制方案,随着拉深行程的增大,薄侧压边力越来越小,侧壁的悬空长度越大,薄侧靠近凹模口的侧壁转角区越易失稳而向外隆起,法兰区也因为压边力较小而易起皱,故当锥盒形件成形深度要求较大时,考虑在拉深后期,接近行程终了时增大薄侧压边力来优化原有的压边力曲线。图12为优化后的薄侧变压边力加载曲线,拉深初始阶段可以采用实际情况允许的最大恒压边力,在这里给定初始阶段的恒压边力大小为90 kN,拉深中期采用逼近破裂裕度曲线的变压边力压边,接近目标行程时,增大压边力,以避免锥盒形件法兰区和侧壁转角区发生压缩失稳。模拟中拟定当拉深行程为32 mm时,增大压边力至60 kN继续拉深。

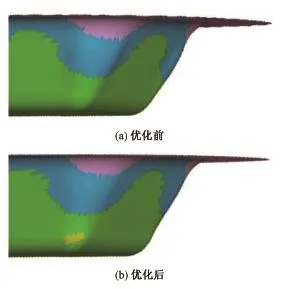

图13为当拉深行程为35 mm时,拼焊板薄侧在优化前后两种变压边力加载方式下的侧壁成形情况。从图中可以看到,在优化前的变压边力加载方式下,薄侧侧壁转角区明显向外隆起,通过在拉深后期增大压边力,薄侧侧壁成形质量得到明显提高。

图12 优化后的薄侧变压边力加载曲线Fig.12 The thin side variable BHF loading curve after optimization

图13 锥盒形件薄侧在不同变压边力加载方式下的侧壁成形情况Fig.13 Side wall forming situation of cone-box shaped parts in different variable BHF loading

3 结论

1)对于恒压边力控制手段,当薄侧加载较大的恒压边力时,成形极限主要受薄侧压边力大小影响,厚侧压边力只要保证其在不起皱的范围内变化,成形极限基本不变;当薄侧压边力较大时,减小厚侧压边力不仅有助于控制焊缝移动,而且在一定程度上可以减小侧壁内凹的趋势,提高侧壁成形质量。

2)以获得满足特定拉深深度要求下焊缝移动量最小的锥盒形件为目标,提出了在薄侧按不破裂原则施加逼近破裂裕度线的变压边力,厚侧按不起皱原则施加较小恒压边力的控制方案,该方案较恒压边力控制手段,对拼焊板锥盒形件成形质量的总体控制效果更好。

3)对于成形深度要求较小的锥盒形件,采用恒压边力控制手段即可获得良好的成形效果;对于成形深度要求较大的锥盒形件,拼焊板薄侧宜采用变压边力控制手段,且在接近目标行程时增大薄侧压边力可以有效改善最终盒形件的侧壁成形质量。

[1]Merklein M,Johannes M,Lechner M,et al.A review on tailored blanks-production,applicationandevaluation[J].Journalof Materials Processing Technology,2014,214(2):151-164.

[2]Abbasi M,Ketabchi M,Ramazani A,et al.Investigation into the effects of weld zone and geometric discontinuity on the formability reduction of tailor welded blanks[J].Computational Materials Science,2012,59:158-164.

[3]宋燕利,华林.车身覆盖件拼焊板冲压成形技术的研究现状及发展趋势[J].中国机械工程,2011,22(1):111-118.

[4]姜银方,杜志伟,袁国定,等.拼焊板盒形件冲压成形失效及应变路径分析[J].塑性工程学报,2008,15(3):18-23.

[5]姜银方,丁新立,朱元右,等.基于应变路径的激光拼焊板方盒件变压边力成形优化[J].中国机械工程,2008,19(17):2118-2121.

[6]周杰,陆演,阳德森.压边力分布对差厚拼焊板盒形件焊缝移动的影响[J].热加工工艺,2010,39(17):107-109.

[7]吕盾,陈炜,张家骅,等.变压边力对拼焊板焊缝移动和成形性能的影响[J].农业机械学报,2007,38(5):157-160.

[8]崔令江,刘发,黄永生.差厚拼焊板拉深方盒形件成形极限及焊缝移动[J].锻压技术,2009,34(2):57-60.

[9]罗云.基于仿真的拼焊板方盒件冲压成形因素研究及变压边力预测[D].南京:南京理工大学,2008:14.

[10]马瑞,赵军.非轴对称件拉深的破裂临界压边力控制原理[J].材料科学与工艺,2010,18(5):724-728.Research on blank holder force control of tailor welded blanks cone-box shaped parts drawing forming

MA Xiang-dong1,GUAN Ying-ping1,HOU Chen1,2

(1.Key Laboratory of Advanced Forging&Stamping Technology and Science(Yanshan University),Ministry of Education of China,Qinhuangdao,Hebei 066004,China;2.Jinxi Industries Group Co.,Ltd.,Taiyuan,Shanxi 030027,China)

Taking tailor welded blanks(TWBs)cone-box shaped parts as the research object,the finite element numerical simulation model of TWBs cone-box shaped parts drawing forming was established based on the finite element numerical simulation software LS-DYNAFORM.Comprehensive consideration of the rupture,wrinkling and weld line movement,the influence of different blank holder force(BHF)control method on the drawing forming of the TWBs cone-box shaped parts was studied.In order to obtain the minimum weld line movement cone-box shaped parts in specific forming depth,better BHF control scheme was proposed in TWBs cone-box shaped parts forming process.The research laid a foundation for further TWBs cone-box shaped parts forming control technology.

tailor welded blanks;cone-box shaped parts drawing;blank holder force control;finite element numerical simulation

TG386.32

A DOI:10.3969/J.ISSN.1007-791X.2015.06.008

1007-791X(2015)06-0516-07

2015-09-15 基金项目:国家自然科学基金资助项目(51275444);河北省钢铁联合研究基金资助项目(E2014203271);教育部高等学校博士学科点专项科研基金资助项目(20121333110003)

马向东(1986-),男,山西河曲人,博士研究生,主要研究方向为板材冲压成形;*通信作者:官英平(1963-),男,黑龙江兰西人,博士,教授,博士生导师,主要研究方向为板材成形及智能化控制,Email:gyp@ysu.edu.cn。