牛仔布裁片的自动分片装置设计

2015-10-22刘洋崔敏黄强

刘洋,崔敏,黄强

牛仔布裁片的自动分片装置设计

刘洋,崔敏,黄强

(五邑大学 机电工程学院,广东 江门 529020)

针对牛仔布裁片扫粉工艺中裁片分片的自动化问题,设计了一种表面装有若干数量滚针的滚筒卷起布片以实现裁片的自动分片. 分析了滚针结构参数对分片效果的影响,借助Pro-e和AutoCAD建立了裁片自动分片装置的结构模型,并通过可编程控制器和光电传感器实现了各机构间的控制与联动. 理论分析与实验研究均表明,本方案设计的牛仔布裁片自动分片装置具有工作重复性好、分片成功率高等优点,可显著提高生产效率和产品质量的一致性.

牛仔布裁片;自动分片;滚针;滚筒;可编程控制器

牛仔裤制作工序繁多,在其生产流程中,要经过裁剪、缝纫、洗水等工艺环节. 经裁剪工序后,可得到尺寸合适的成叠布料,每片裁剪好的布料简称为裁片;一些重要部位的裁片如前袋、表袋、腰头等部位,常常需要扫粉. 所谓扫粉就是将易洗涤的粉浆刷在预制好的模板上,再通过模板上的细小孔洞滴落在裁片上形成一定的图案以方便缝纫的一种工艺. 该工艺包括刷料和分片两个过程,即给整叠裁片中最表面的那片刷上图案,并将刷好图案的裁片从成叠裁片中取出来,同时保证剩下的裁片还能整齐地叠在一起. 目前国内外牛仔裤生产厂家大都采用人工刷料和分片. 该工艺过程要求操作人员工作期间不停地进行手工扫粉、取出布片、摆放布片等单调、重复、繁琐性的操作,消耗体力大,刷料效率低;成批生产的条件下,愈显得费时(人工扫粉平均时间/片)费工、生产效益低下. 本文主要研究牛仔布裁片的自动分片技术,该项研究对实现牛仔裤生产过程中与分片相关的工艺过程自动化有着重要的意义.

1 成叠裁片自动分片方案设计

1.1 常用分片方法分析

生活及生产中针对不同片状产品会使用很多分片设备,因材料性质不同,所用的原理及方法也不一样,归纳起来主要有以下几种:

1)摩擦分片法. 是借助滚轮与片状物表面的摩擦力以抽出物件的方法. 例如:在打印机中,对纸张分片应用的是乳胶滚轮. 在贴紧纸张转动的过程中,滚轮表面与纸张表面会产生摩擦,由于纸张较硬且表面比较光滑,使得乳胶滚轮与纸张表面的摩擦力远远大于纸张之间的摩擦力. 也因此,可以借助乳胶滚轮与纸张表面的摩擦力来抽出纸张,且不会把下面的纸张带出来.

2)真空吸附法. 是利用抽风机将密闭壳体内的气体抽出,导致壳体内气压下降,与大气压相比形成负压,从而在进气口将片状物或碎屑吸起来的方法. 例如:吸尘器的风机叶轮在电动机驱动下,将吸尘器内的空气高速排出,从而与外界形成较高的压差,于是吸嘴处不断地吸进外界空气同时将附近的尘屑以及片状物吸起来.

3)静电吸附法. 利用静电发生器产生静电并施加在要吸附的物体上,使原来不平整(如四周向上翘起)的物体能平整地吸附在金属板、木板等的表面以便后续操作. 这种方法在钢材生产、木材生产和模具行业中应用广泛.

由于牛仔布料比较粗糙,裁片与裁片之间贴合紧密,摩擦力比较大,而且裁片本身比较软. 表面裁片被抽出时很容易带出下面的裁片:因此,靠摩擦力或静电吸附不能有效分开牛仔布裁片. 同时,真空吸附气压难以控制,牛仔布裁片的透风性比较强,在真空吸附实验过程中会出现一次吸起几片或者吸不起来的现象,影响分片的成功率:因此,该方法也不适用于大批量工业生产.

综上分析,牛仔布裁片分片方案的选取要充分考虑如何摆脱相邻裁片间的束缚.

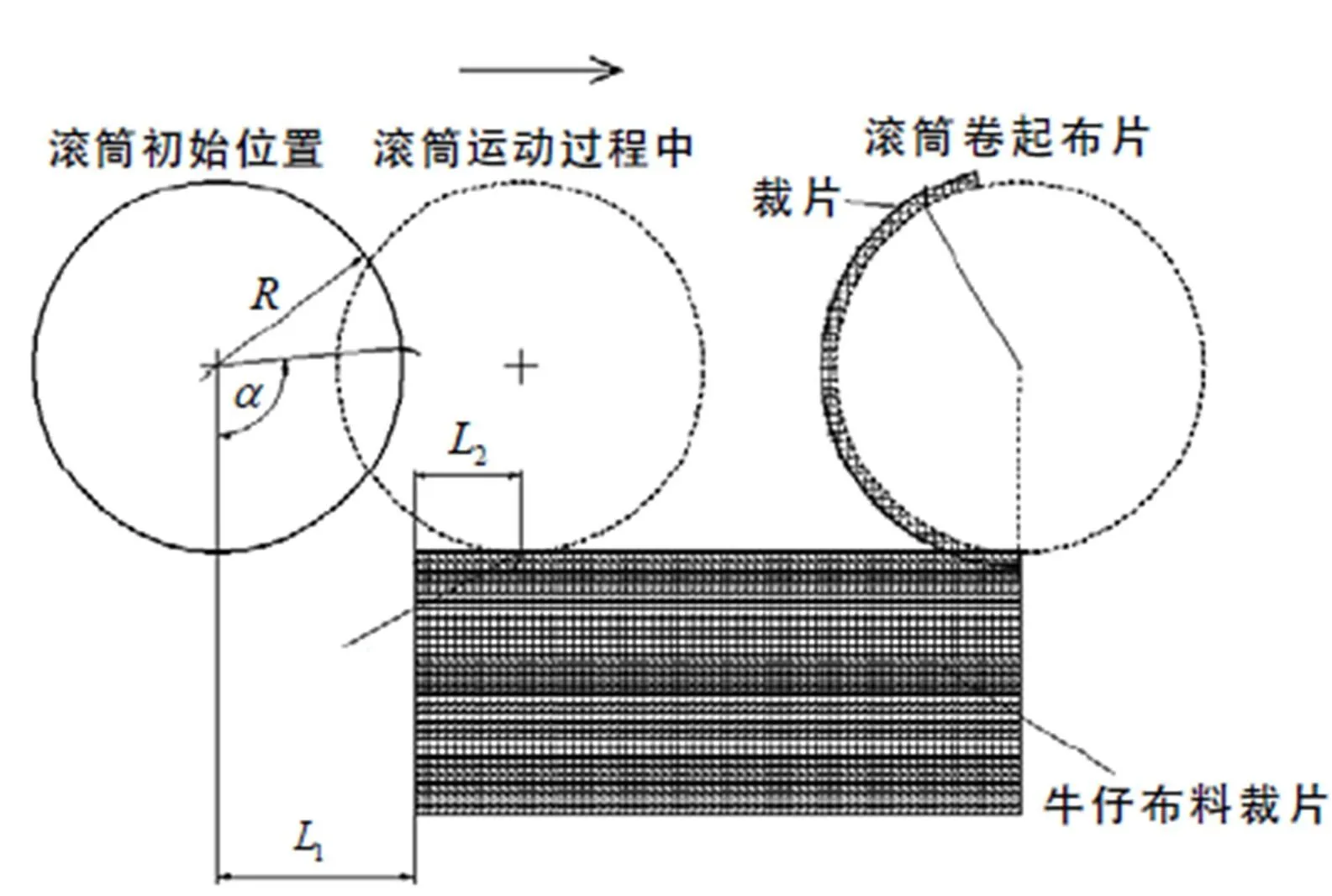

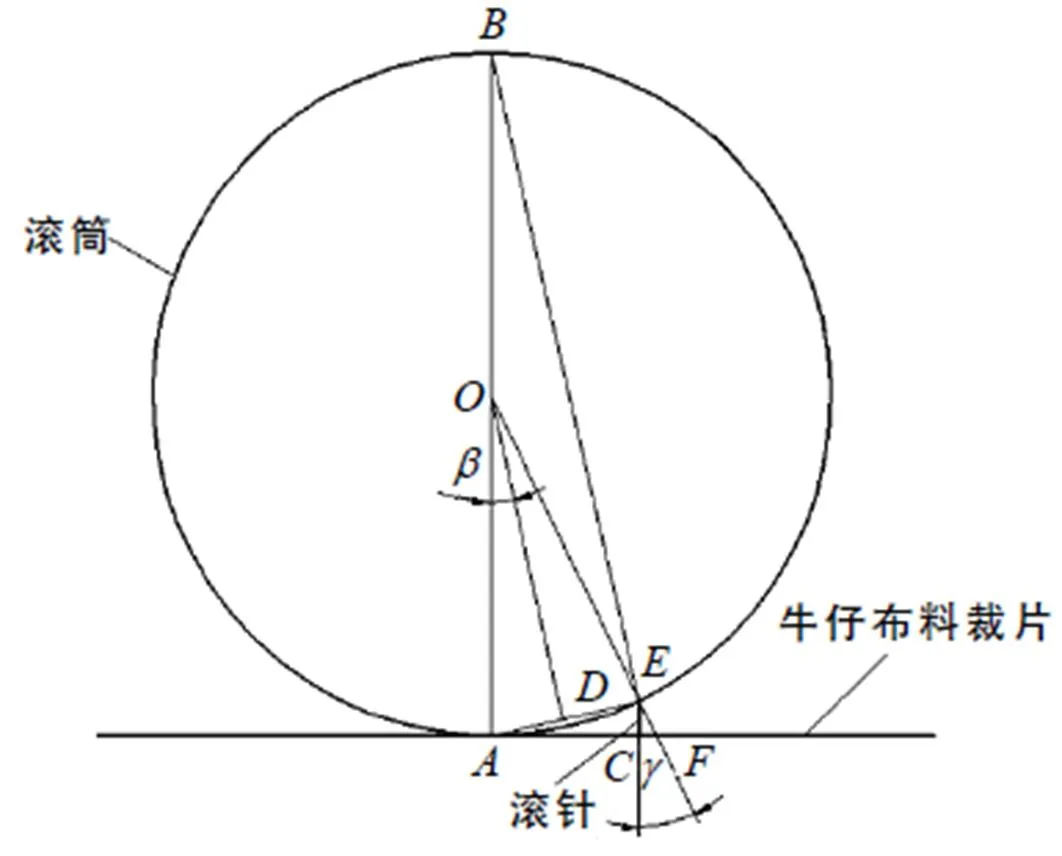

1.2 牛仔布裁片分片机构的设计原理

本方案是设计表面装有若干数量滚针的滚筒,使其贴紧布片表面做纯滚动(以保证滚筒表面与布片之间无摩擦),从而实现裁片间的分离. 分片原理如图1所示,滚筒在布片表面滚动的过程中滚针会与布片接触并插进布片,由于滚针与滚筒径向间设有一定的角度,滚针插进布片后在继续滚动的过程中将挑起布片,使布片紧贴着滚筒一起运动. 当滚筒带着布片转动一定的角度后,布片在重力的作用下自动落在传送带上从而实现与滚筒的分离. 滚针的长度由布片的厚度决定,以不插穿布片为宜. 滚针的数量由卷布效果确定,以能准确无误地将布片卷起为宜.

以上为碳酸镁在亚氨基二乙酸盐体系中的溶解热力学平衡方程及其相应的溶解热力学模型。在该模型中,当达到平衡状态时,溶液中共存在和[OH-]等8个未知数,其中和[OH-]由碳酸镁的溶解平衡制约,而[H+]和[OH-]由水的电离平衡制约。

图1 分片方案原理图

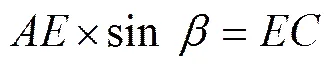

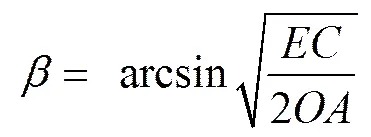

滚针在接触到布面的过程中如果正好与布面垂直则最易插入布片,此时滚针与滚筒径向夹角即为滚针能够挑起布片的最小临界角. 如图2所示,为滚针,为滚筒半径,垂直,最小临界角计算如下:

(2)

(3)

(5)

图2 滚针角度分析图

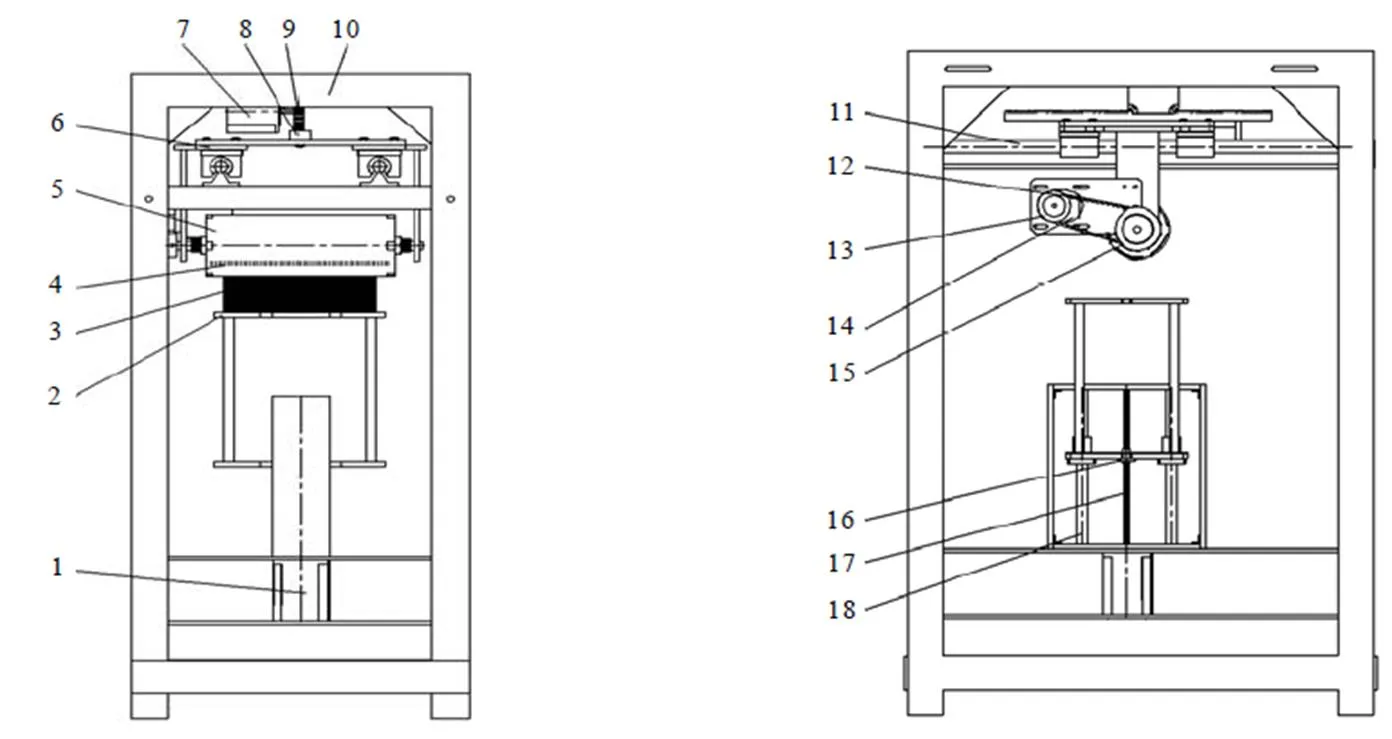

1.3 成叠裁片自动分片装置的总体设计方案

分片系统由卷布部分、送料部分和控制部分组成. 卷布部分主要是把成叠裁片最表面的裁片卷起来从而实现与下面的整叠裁片分离. 表面的裁片被分离后,剩下的裁片通过送料机构往上提升一个裁片厚度的高度,以保证下一次卷布的过程中滚筒与裁片能够紧密贴合. 为了实现整台机器的自动化运行,使用可编程控制器(PLC)和光电传感器控制各动力机构间的运动.

2 分片装置的结构设计

2.1 卷布机构

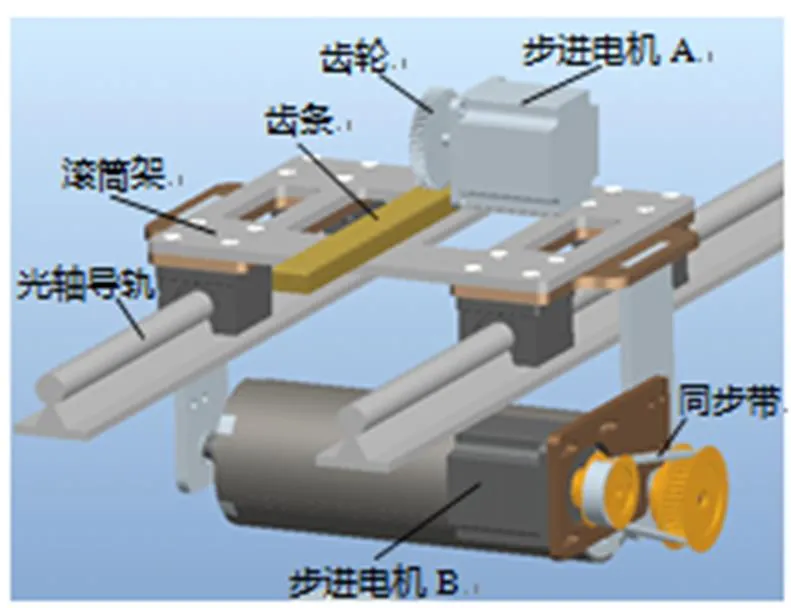

分片方案中滚筒的纯滚动运动是由滚筒自身的转动和滚筒架带着它一起的移动组成的,二者按照一定的速度比合成. 本方案采用PLC控制两个步进电机分别驱动滚筒的移动和转动. 如图3所示,步进电机A固定在机架上,通过齿轮齿条的传动来控制滚筒连同滚筒架一起沿着光轴导轨前后移动;步进电机B固定在滚筒架上,通过同步带轮的传动来控制滚筒转动. 考虑到滚筒架移动所需要的驱动力矩较大而滚筒转动所需要的驱动力矩较小,步进电机A和B所选用的型号分别为56BYG250D和56BYG250C. 通过计算确定齿轮齿条以及传动带的传动比,以控制滚筒转动和移动的速度使其合成为滚针筒的纯滚动. 滚针筒在运动的过程中能否将布片卷起来,与滚筒的运动速度、滚针的长度数量以及角度密切相关. 滚筒的周长应适当大于布片的长度,滚针的长度根据布片的厚度来确定(滚针太长容易扎穿布片,太短则不容易挑起布片).

图3 卷布机构图

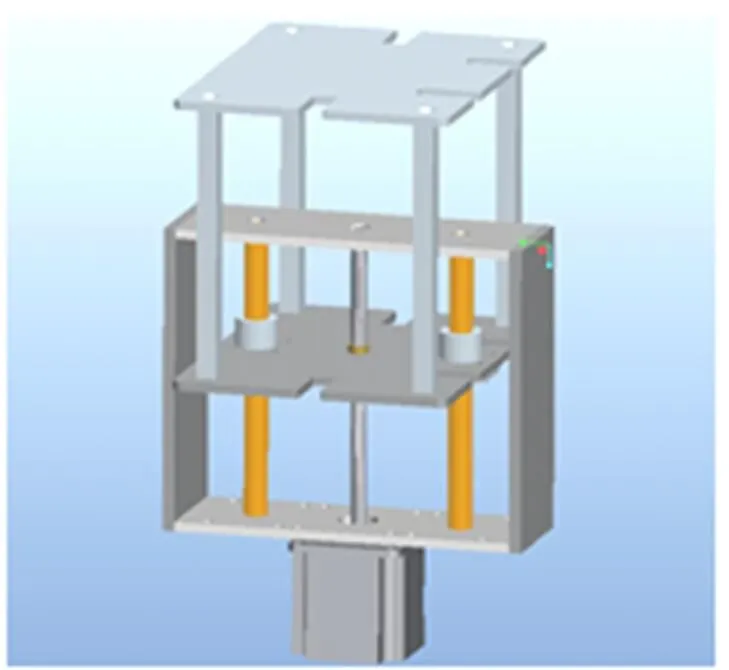

2.2 送料机构

滚筒在滚过布面的过程中必须紧贴着布面对布片施加一定的压力,才能保证滚针顺利地插进并卷起布片. 该过程中滚筒架只沿着光轴导轨做前后移动,其轴心的高度始终保持不变. 随着表面的布片不断地被卷起来,布片数量减少,滚筒轴心离布片表面的垂直距离不断增加,导致滚筒在之后的卷布过程中不能紧贴着布片以至于难以将布片卷起来. 因此系统必须设计提升送料机构,以保持滚筒运动过程中与布片的紧密贴合. 滚筒每完成一次卷布动作,提升台需向上提升相当于一个裁片厚度的高度. 由于向上提升位移很小,并且要保证位移精准,避免提升累积误差过大,送料机构采用型号为56BYG250D的步进电机C带动滚珠丝杠[1-2]. 丝杠的导程选为,直径为. 为了保证提升台的稳定性,在丝杠两边各装一个无杆光轴导轨,使升降台沿着导轨上下运动,如图4所示. 分片装置各组件的装配关系如图5所示.

图4 送料机构图

a.主视图 b. 左视图

3 控制系统设计

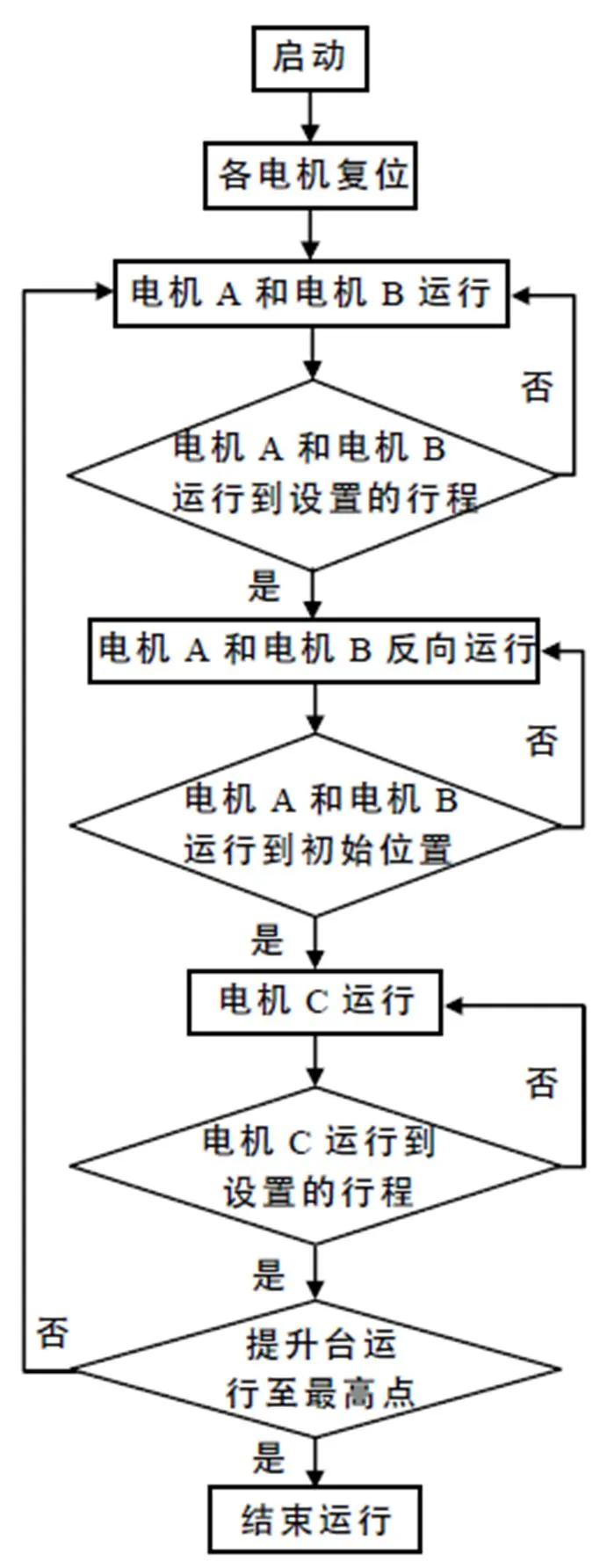

分片系统中用到了3个步进电机,各步进电机必须按照预先设计好的速度精确运转. 同时,步进电机之间分时序配合工作,任何一个步进电机工作时间出问题都会影响到整个系统. 步进电机的运转由接收了PLC高频脉冲的驱动器驱动. PLC根据输出器件类型可以分为继电器型、晶体管型和双向晶闸管型. 其中晶体管型输出接口能够发射高频信号控制步进电机的运转. 由于系统一共用了3个步进电机,因此选用的PLC上必须有3个高速输出的接点,本文采用三菱FX3U-16MT-EA PLC作为控制器件[3]. 同时,各个运动机构上都装有光电传感器,通过反馈步进电机的位置信号来修正步进电机工作过程中可能出现的失步问题. 系统的控制如图6所示,光电传感器A反馈滚筒架移动的位置信号;光电传感器B反馈滚筒转动的信号;光电传感器C反馈提升台的高度信号[4].

图6 控制系统流程图

4 结束语

牛仔布裁片自动分片装置的设计难点在于:目标布片具有柔软、多毛和易粘连等复杂特性,传统的摩擦分片法、真空吸附法和静电吸附法均不能可靠地将其正确分离. 本文另辟蹊径,采用在滚筒上布设针状分拣元件,依靠扎刺起挑实现目标布片的分离和移送,使得成叠牛仔布裁片扫粉工艺过程实现了自动化,同时也有助于牛仔裤生产过程中与自动分片相关的其他工艺过程的自动化. 实验表明,本方案既节省了劳动力又提高了生产效率(自动扫粉平均时间/片),而且分片质量一致性和重复性良好,能够满足大规模生产的需要. 研究还发现,滚筒的速度、直径及其表面结构对分片效果有较大的影响,是该类装置需要认真考虑的设计参数. 对机器进一步改进后,可使之适用于不同布料的分片作业,这将给生产带来更大的便利.

[1] 龙振宇. 机械设计[M]. 北京:机械工业出版社,2002.

[2] 孙桓,陈作模,葛文杰. 机械原理[M]. 北京:高等教育出版社,2013.

[3] 熊诗波,黄长艺. 机械工程测试技术基础[M]. 北京:机械工业出版社,2006.

[4] 廖常初. FX系列PLC编程及应用[M]. 北京:机械工业出版社,2012.

[责任编辑:熊玉涛]

Design of Automatic Subdivision of Denim Fabrics

LIUYang, CUIMin, HUANGQiang

(School of Mechanical and Electrical Engineering, Wuyi University, Jiangmen 529020, China)

In view of automation problems in the powder sweeping process in denim fabric cutting and subdivision, a method using a roller equipped with a number of needles on its surface to roll up pieces of cloth is designed to achieve automatic subdivision. The effect of needle roller parameters on automatic subdivision is analyzed. A device structure model is established with Pro-e and AutoCAD. PLC programmable controller and photoelectric sensors are used to realize linkage and control among motors. Research results show that the automatic device for subdividing denim fabrics is of good repeatability and has a high success rate. It can improve productivity significantly.

denim fabric cutting; automatic subdivision; needles; rollers; PLC

1006-7302(2015)01-0064-05

TH12

A

2014-10-10

刘洋(1988—),男,湖北襄阳人,在读硕士生,研究方向为机械装备设计;崔敏,副教授,硕士生导师,通信作者,研究方向为机械设计.