摩托车补气阀自动装配机控制系统设计

2015-10-22郝晓曦卢驹陈春鹏

郝晓曦,卢驹,陈春鹏

摩托车补气阀自动装配机控制系统设计

郝晓曦1,卢驹1,陈春鹏2

(1.五邑大学 机电工程学院,广东 江门 529020;2.江门市江海区海旭五金制品有限公司,广东 江门 529000)

根据摩托车补气阀自动装配的工艺要求,设计了一款与之配套的自动控制系统,该系统采用可编程逻辑控制器件(PLC)作为控制核心器,并配合多类型传感器和气动回路使用. 系统采取半闭环控制模式,严格执行工艺流程和时序要求. 实证效果表明,所设计的自动装配控制系统提高了自动装配机运行的稳定性和安全性,提高了自动装配的效率,有效降低了生产成本,同时为今后类似零件生产设备的自动化改造提供了经验,具有一定的应用价值.

摩托车补气阀;PLC;自动装配机

补气阀是摩托车的重要配件之一,其功用是在发动机处于某些工况时,将一定量的新鲜空气补进排气管内,以助燃或稀释尾气中的有害气体,减少污染物的排放. 摩托车补气阀由二十多个小零件组装而成,装配过程繁杂且主要依赖人工,工作效率低且难以保证产品质量的稳定性和一致性. 因此,采用自动化装配是当前相关企业提高生产效率和生产质量的重要手段和发展方向. 可编程逻辑控制器件(PLC)是现代工业控制中必不可少的控制器件,它具有性能稳定、控制精度高、能适合各种控制环境等优点,因而被广泛应用于工业控制领域[1-3]. 为确保高效高质地完成补气阀装配任务,本文设计了一套以PLC为控制核心器件的自动控制系统. 该系统与机械结构相互配合,有效提高了生产效率和装配质量,并使得生产过程更加安全,生产成本更加低廉.

1 补气阀自动装配的工作原理

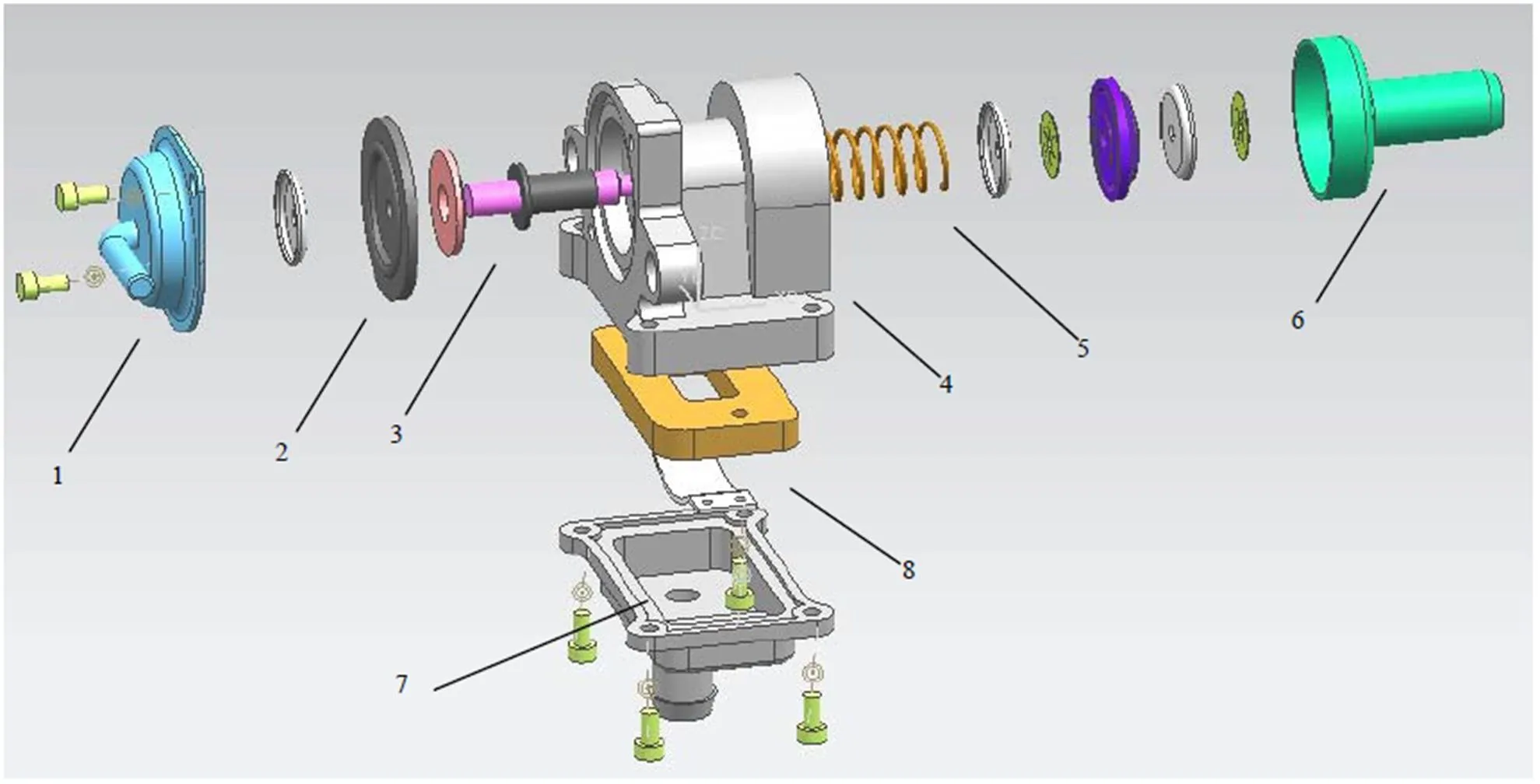

1.1 摩托车补气阀的结构组成

摩托车补气阀的结构组成如图1所示,主要部件包括:连接排气管的补气管,连接发动机进气空滤器的吸气管,连接进气管的真空吸管和膜片、簧片单向阀等组合阀,以及阀座体、阀盖和复位弹簧、密封元件等辅助件.

1.真空吸管;2.真空膜片;3.阀芯柱;4.阀座体;5.复位弹簧;6.补气管;7.阀腔;8.簧片单向阀

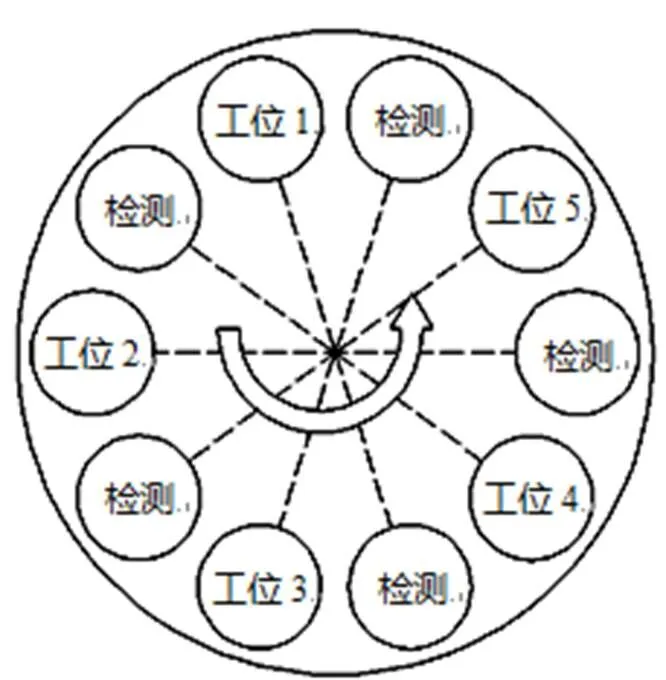

1.2 自动装配机的工位分布及控制要求

根据补气阀装配工作的工艺流程,本文设计的自动装配机共设置5个工位(如图2所示):工位1人工放置阀体,工位2装配轴套,工位3装轴件,工位4装弹簧、小盘、卡簧,工位5装关闭阀片、小盘、卡簧. 每个工位均设置检测工件和配件的传感器,工位上的工作动力均由气缸提供,转动大圆盘可切换工位. 1~5工位中只要有一个以上工位有工件,则执行程序,没有工件的工位无动作.

图2 工位分布图

根据补气阀自动装配机工作原理和工艺要求,其控制系统需具有如下功能:1)系统上电后,红色指示灯闪烁,提示系统已上电. 2)按下启动按钮,系统自动检测各个工位所有动作的初始状态. 满足初始状态时,绿色指示灯闪烁;不满足则红指示灯闪烁一段时间后自动熄灭(不满足时可以按复位按钮恢复到初始状态). 3)按下停止按钮完成一个工作周期后各个工位停止工作(按下急停按钮,除了夹紧动作保留外,其他动作立刻停止). 4)完成一个工作周期后,大圆盘转动并带动小圆盘转动,检测各个工位是否有装配元件,有配件则循环运行,否则红灯闪烁并蜂鸣.

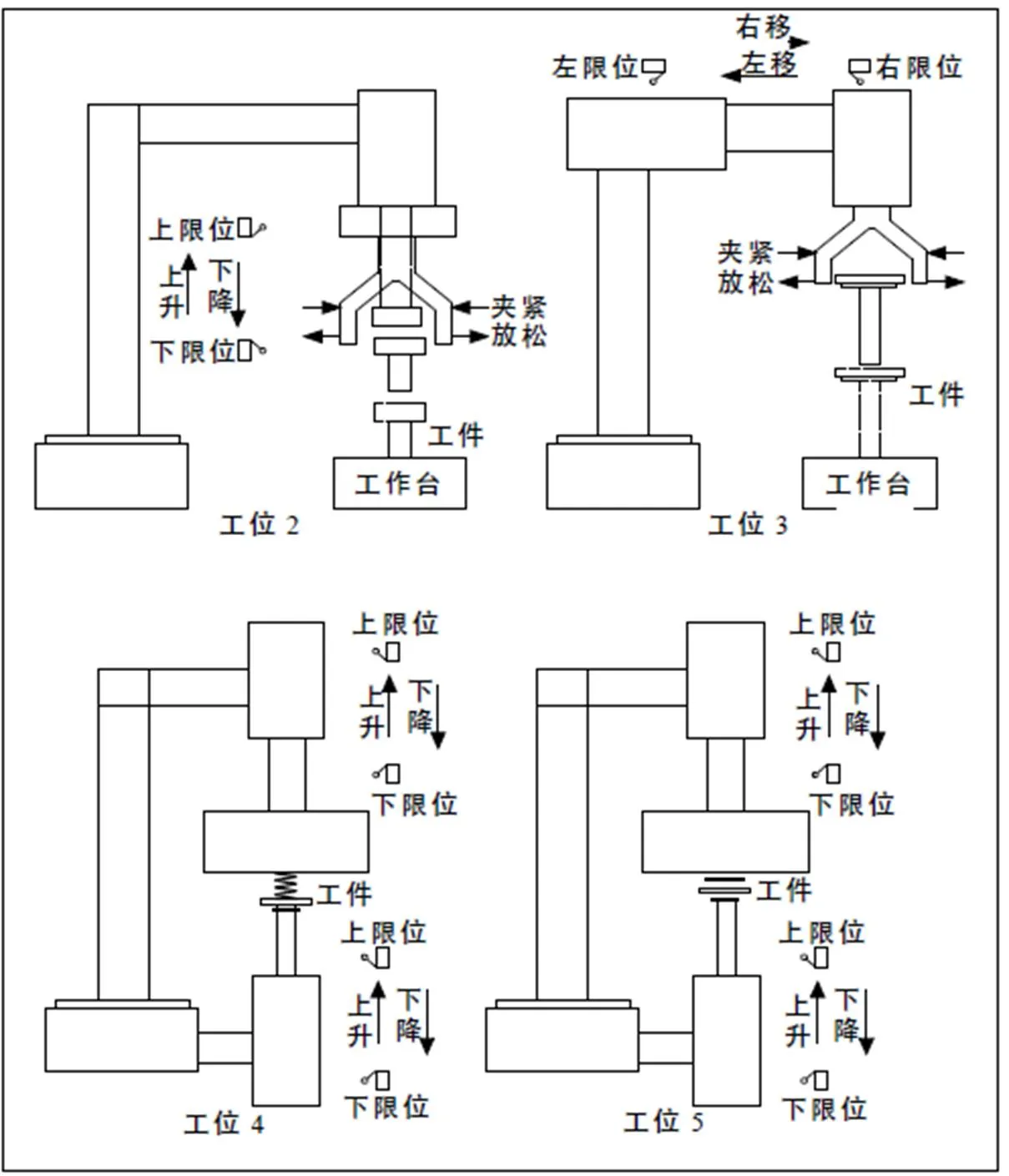

1.3 各个工位动作顺序

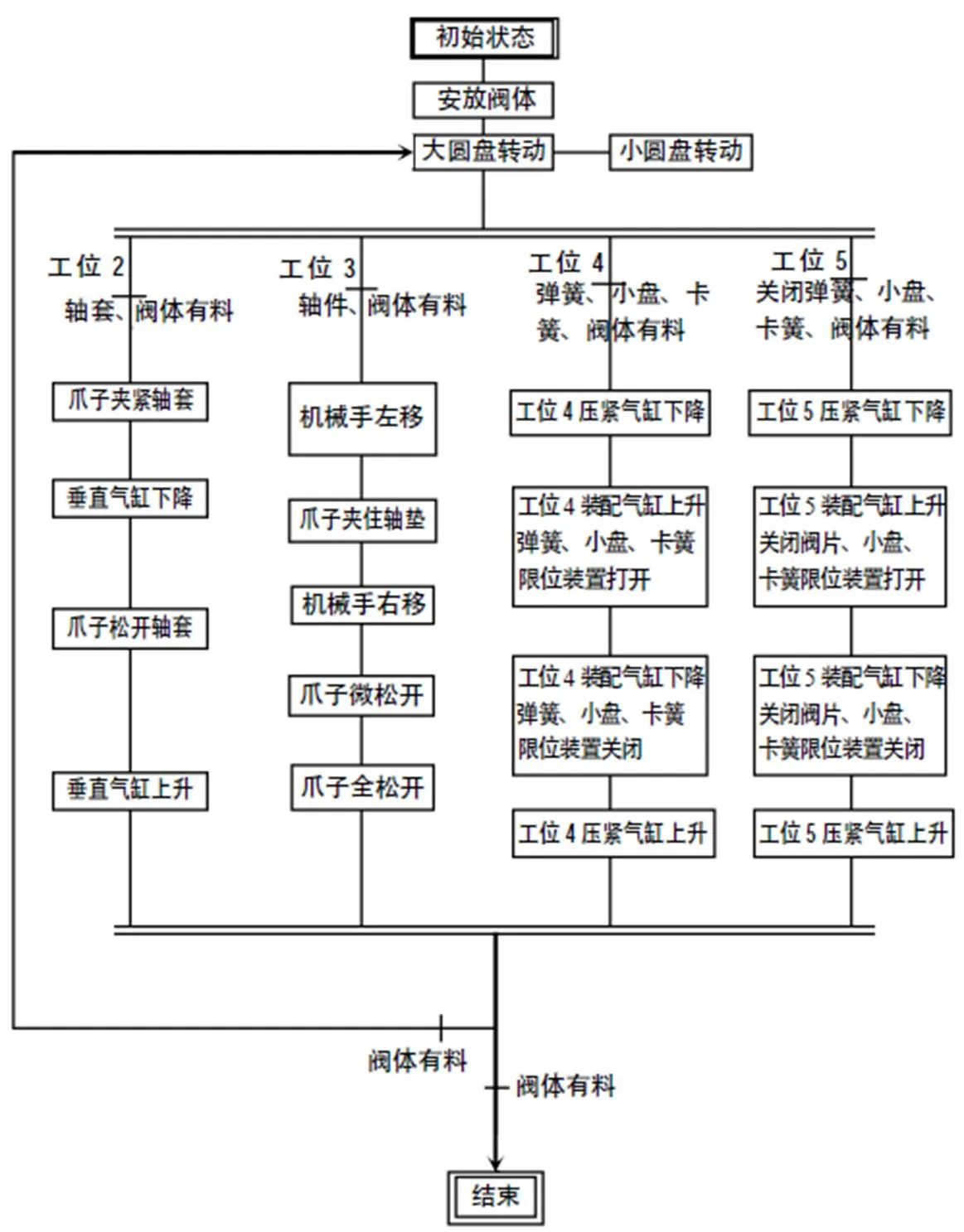

每个工位的控制动作是独立完成的,各工位的工作示意图如图3所示.

图3 各工位动作简图及控制要求

1)工位1为人工安放阀体.

2)工位2的控制流程:气爪夹紧轴套—垂直气缸下降—气爪松开轴套—垂直气缸上升.

3)工位3的控制流程:平移气缸左移—气爪夹紧轴件—平移气缸右移—气爪松开一个小角度—气爪全松开.

4)工位4的控制流程:压紧气缸下降—装配气缸上升,弹簧、小盘、卡簧限位松开—装配气缸下降,弹簧、小盘、卡簧限位关闭—压紧气缸上升.

5)工位5控制流程:压紧气缸下降—装配气缸上升,关闭阀片、小盘、卡簧限位松开—装配气缸下降,关闭阀片、小盘、卡簧限位关闭—压紧气缸上升.

2 自动装配机的控制系统

2.1 PLC的选择与I/O分配

用PLC作控制须先检测生产设备的工作状态,并把这些状态以数字或模拟信号的形式送入PLC,通过内部运算,PLC把新的状态以数字或模拟信号的形式输出,以控制生产过程.

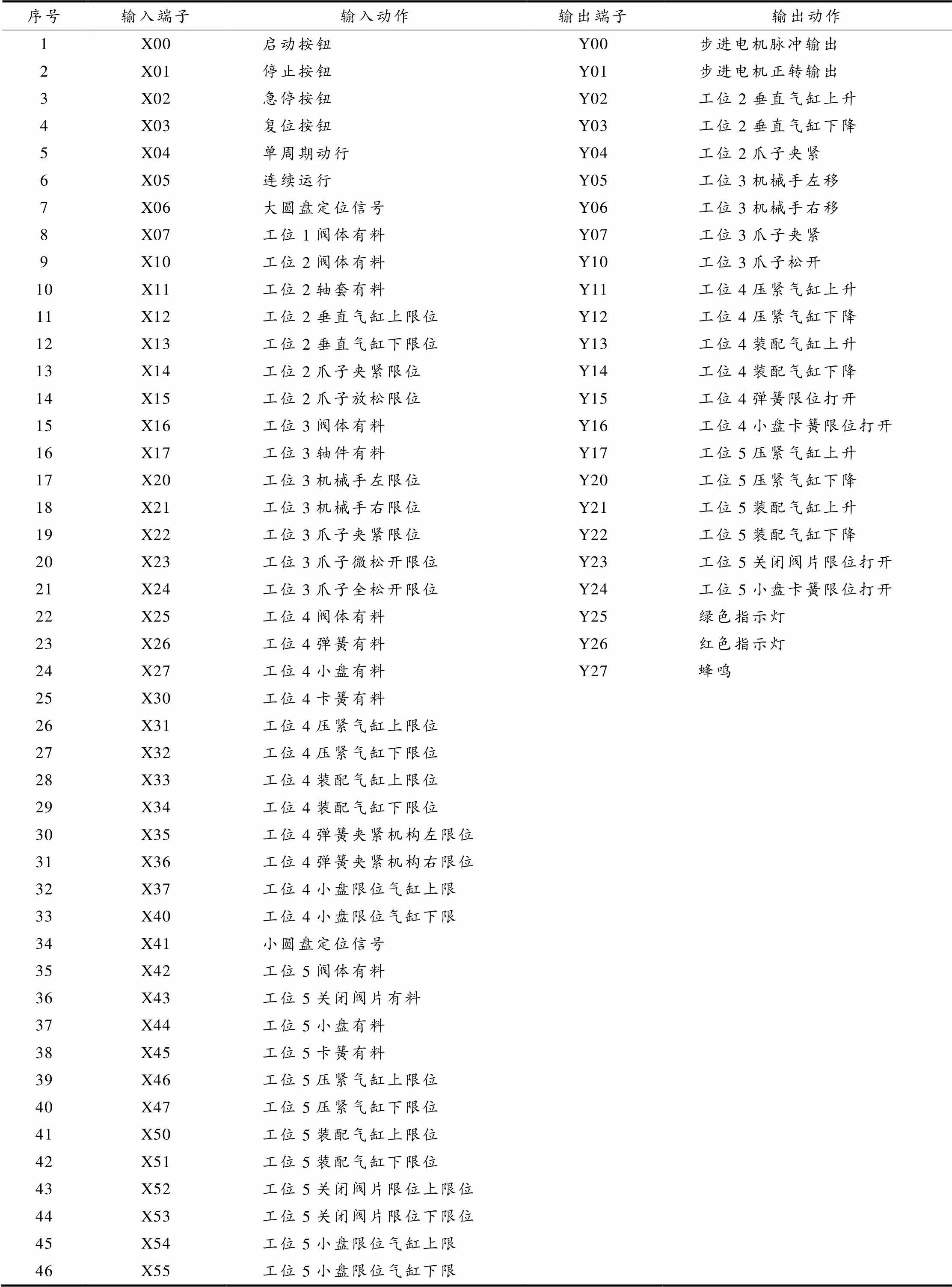

在使用PLC的生产过程中,使用输入、输出模块实现信号的传递和变换. 自动装配机自身需要的输入点数为46、输出点数为24. 由于控制系统中使用了步进电机,需要有高速脉冲输出端口,因此选用晶体管型PLC;考虑到日后维修或扩展使用,应将输入、输出点数增加10%~20%的可扩展余量来估算. 本设计选择目前普遍使用的控制各类型机械动作或生产过程的三菱PLC FX2N-128MT-001,控制系统的I/O分配如表1所示.

表1 控制系统I/O分配表

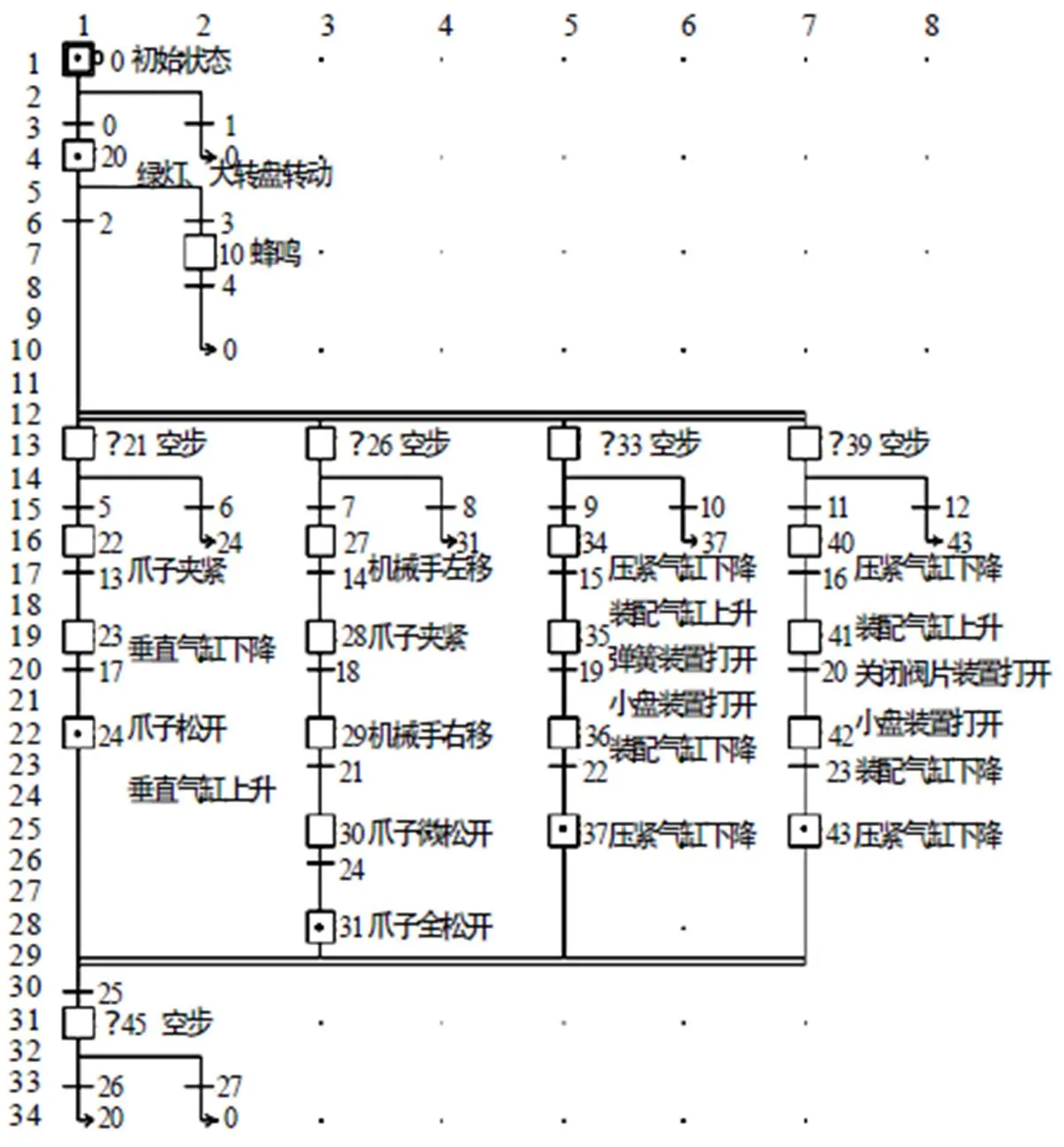

2.2 控制系统的状态流程图

首先按照生产工艺要求划分若干个状态步,并按一定的顺序设置控制步骤. 控制系统的状态流程如图4所示. 根据控制流程,每个工位的控制顺序描述如图5所示.

图4 状态流程图

图5 各工位控制顺序流程

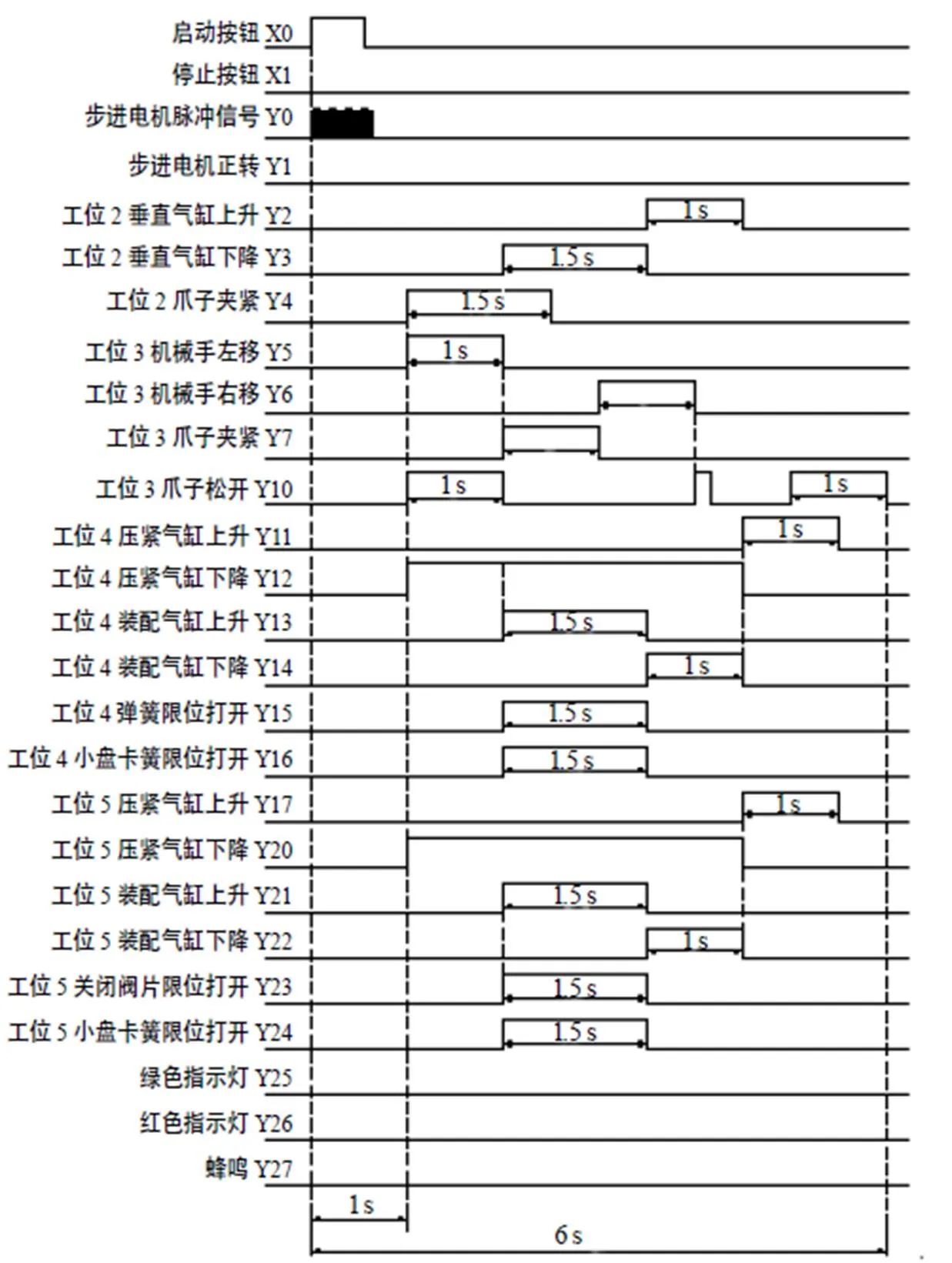

2.3 控制系统的时序设计

图6 各工位加工时序图

3 气动回路控制系统设计

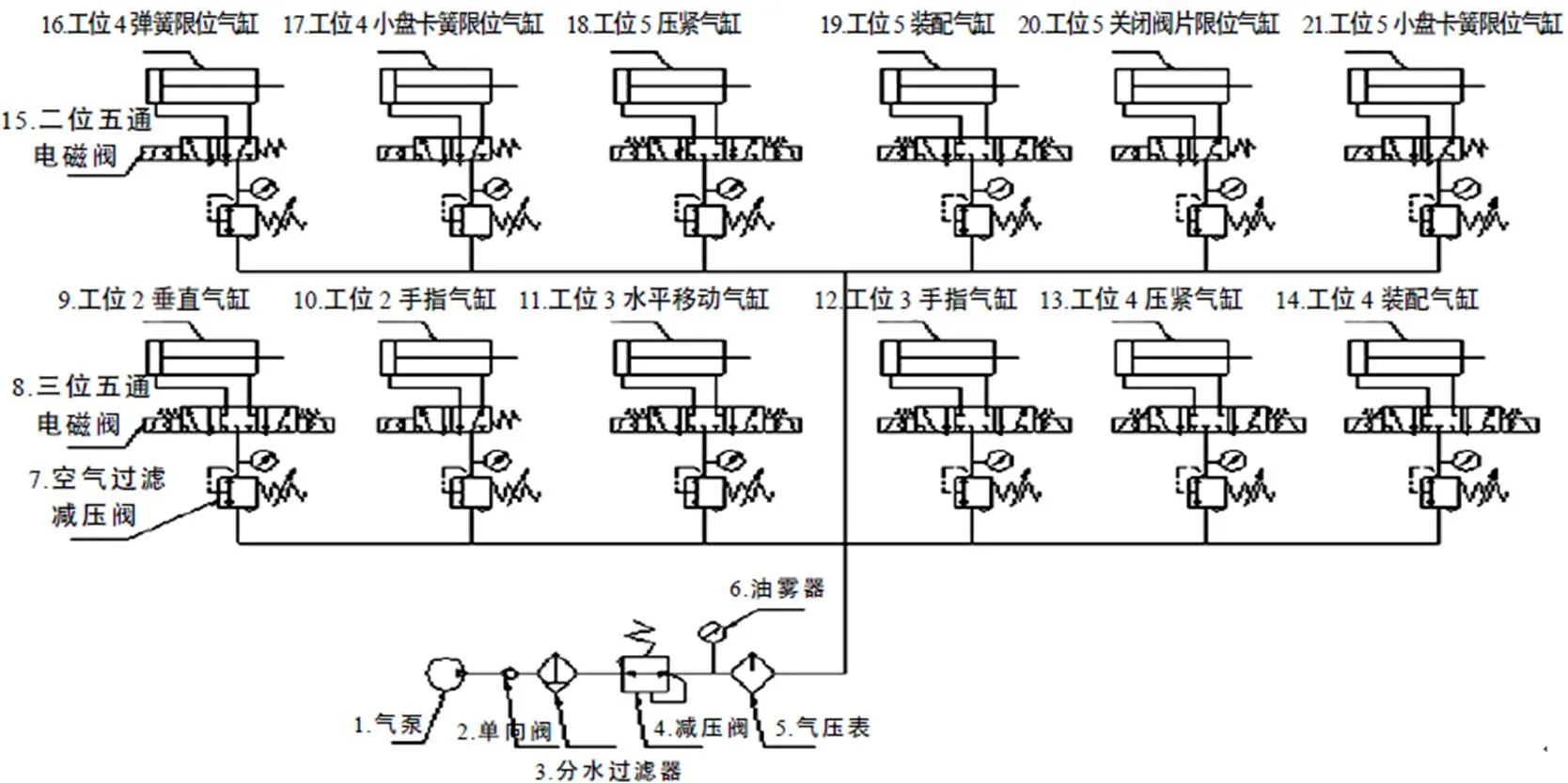

图7 气动原理图

4 结束语

本文根据企业生产的实际需求,以PLC作为控制核心器件,设计了一款适用于摩托车补气阀自动装配的控制系统. 根据机械设计方案,进行了控制流程分析、时序设计以及气动回路设计. 通过仿真模拟和调试,所设计的控制系统能够较好地配合机械部分的工作,可完成补气阀主要零部件的自动装配,能有效提高产品的装配质量和装配效率,达到了预期目标. 根据企业反馈的信息,该设备在试运行过程中,装配效率比人工装配有大幅提升且装配质量稳定,节约了劳动力、降低了装配成本. 因此,本设计对企业的生产设备自动化改造有一定的借鉴作用.

[1] 栾厚宝,胡国清,陈满足. 基于PLC的分轮自动装配机控制系统设计与研究[J]. 机械制造与自动化,2008, 37(6): 145-147.

[2] 林丰,何用辉. 基于组态王的自动装配机监控系统设计[J]. 自动化与信息工程,2012(1): 16-19.

[3] 汪建业. PLC在多工位自动装配机中的应用[J]. 沈阳理工大学学报,2008, 27(3): 12-19.

[责任编辑:熊玉涛]

Design of a Control System for Automatic Assembly Motorcycle Gulp Valves

HAOXiao-xi1, LUJu1, CHENChun-peng2

(1. School of Mechanical and Electrical Engineering, Wuyi University, Jiangmen 529020, China;2. Jianghai Haixu Hardware Product Co. Ltd., Jiangmen 529000, China)

According to requirements of the motorcycle gulp valve assembly process, an automatic control system is designed. With the programmable logic controller (PLC) as the controller core, with multiple types of sensors and pneumatic circuits, adopting the half-closed-loop control mode and strictly implementing process and timing requirements, the system realizes the automatic control of the pneumatic loops. The system improves the stability and safety of the automatic assembly machine operation, enhances the efficiency of automatic assembly, effectively reduces production cost, and provides reference for future automation upgrading of similar parts, and is therefore of application value for relevant enterprises.

motorcycle gulp valves; PLC; automatic assembly machines

1006-7302(2015)01-0037-06

TP273

A

2014-10-10

2014年广东省本科高校教学质量与教学改革工程—大学生实践教学基地项目【粤教高函〔2014〕97】;五邑大学本科“3+1”培养模式综合实验班毕业设计课题;2013年国家级高等学校大学生创新创业训练计划项目.

郝晓曦(1981—),女,陕西西安人,讲师,硕士,研究方向为机械设计制造及其自动控制.