“勘探三号”锚泊系统安全评估

2015-10-21宫业青

郝 林,宫业青

(法利科瑞成(天津)安全技术有限公司,天津300061)

“勘探三号”锚泊系统安全评估

郝 林,宫业青

(法利科瑞成(天津)安全技术有限公司,天津300061)

基于检修记录,采用FMECA等安全分析方法分析“勘探三号”半潜式移动平台锚泊系统的安全可靠性,进而进行以可靠性为中心的维修,依据共同规范中提出的有限元计算方法校核甲板支撑结构的强度,计算表明,立柱与甲板加强结构位置出现应力集中,需重点关注。

锚泊系统;安全评估;有限元;RCM

我国首艘自主设计建造的半潜式钻井船“勘探三号”从1984年投入运营至今已经近30年,受当时条件限制、以及长期的恶劣海洋作业环境的影响,目前锚泊系统安全现状不理想[1]。为此,在调研锚泊系统现状以及设施历次维修记录基础上,从设施已发生事件的角度出发,采用故障模式、影响及危害性分析(pailure mode effects and criticality analysis,FMECA)等方法,分析系统各类安全可靠性问题,对目前已经不能达到本质安全状态、以及不能满足最新国家法规标准要求的内容进行差距分析。明确影响系统功能的主要因素及进一步维修改造的难易程度,提出改进的措施和建议,包括淘汰、升级、修配等。

1 “勘探三号”锚泊系统概述

锚泊系统由8条锚链(单链长为1 200 m)组成,2条锚链为一组,4组锚链分别位于平台4角处的立柱上,见图1。锚链等级为AB/RQ3S(单节链长300 m、链径76 mm,由KENT环连接)。

锚机为三菱公司1978年生产的120 kW、150 t电动锚机。2台锚机为一组,共4组布置在平台4角处,本型号锚机为5齿锚链轮,锚机配有止链器,锚机刹车系统包括电动刹车、气动刹车、手动刹车3种方式。

锚机操控室布置于锚机之后,在操控室中配有操作面板,可对锚机进行收放操控,并通过液压承重装置及链长计,读取锚链张力及出链长度,以指导收放锚链操作。

图1 锚泊系统布置

2 锚泊系统安全评估

2.1 安全评估流程

锚泊系统的安全评估[2-4],需综合考虑各部件使用现状、失效后果、历史维修情况以及厂家配件条件等多方面因素,对部件失效情况统计分析,结合有限元计算,通过FMECA给出系统的安全评价。最终从保证结构安全可靠、后续维修工作强度低的角度出发提出“以可靠性为中心的维修”(reliability centered maintenance,RCM)方案及锚泊系统的改进措施。安全评估流程见图2。

2.2 危险辨识

锚泊系统常年使用,存在3类主要的可能导致安全事故的危险因素。

1)操控危险。锚泊系统在操控过程中,由于人的不安全行为以及设备的不安全状态必将导致危险事故的发生,主要的危险因素包括锚链超速危险、溜锚与跳链事故、应急释放能力失效。

2)结构危险。锚泊系统长年使用,本体已经锈蚀严重,可靠性降低。结构本体的失效将导致锚机系统彻底失效,甚至影响平台结构的安全。主要危险因素包括锚机基座结构失效、甲板结构失效及导链轮结构失效。

图2 安全评估流程

3)锚泊系统装配。锚机由各种功能的众多部件组合在一起,安放于锚机机座上。各部件装配的精准程度严重影响锚机的整体使用性能。各船级社对于锚机的安装有明确的要求,并要求现场验船师检验合格后方可使用。装配主要危险因素包括基础结构装配不良及传动部件装配不良。

2.3 历史状态分析

锚机制造出厂至今已有36年,老化严重,故障较多,已经开始影响操作安全及效率。查询并且综合2000年至今的机械和电气交班记录,锚机的自检自修记录,平台现场操作人员对锚机操作状态问题的反馈,采集了平台就锚机重点问题的来往传真,总结分析锚机存在的安全隐患问题。

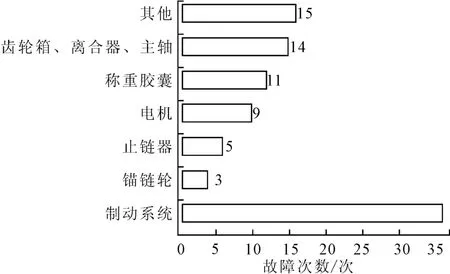

总结历年锚机设备故障,主要集中于制动系统、锚链轮、止链器、电机、承重胶囊、齿轮箱、离合器、主轴以及其他部件,自2000年以来各部件发生故障次数统计见图3。

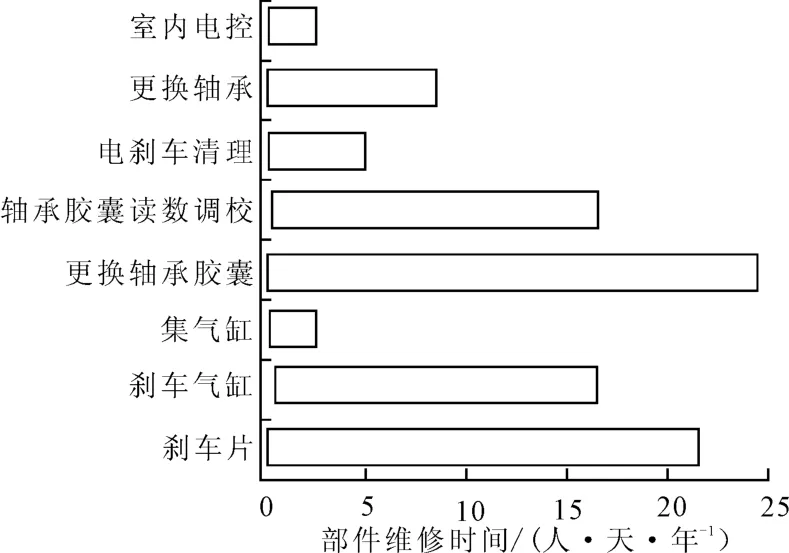

设备长年使用,有些故障无法修复,只能维持使用,而这些故障引发其他故障的频繁出现;有些故障问题通过现场处理可以解决。见图4。

通过现场调研,整理锚机各部件维修所需时间。锚机各部件的维修工作量大,显著增加了平台工作人员的工作负荷。见图5。

2.4 锚泊系统可靠性维修

故障问题、故障发生频率以及失效后的严重程度是进行可靠性分析的重要参数,下面依据故障模式、FMECA的方法对锚机进行可靠性分析评估,进而进行RCM[5-8]。

图3 2000年以来锚机故障统计

图4 锚机故障归类及现场处理

图5 维修时间统计

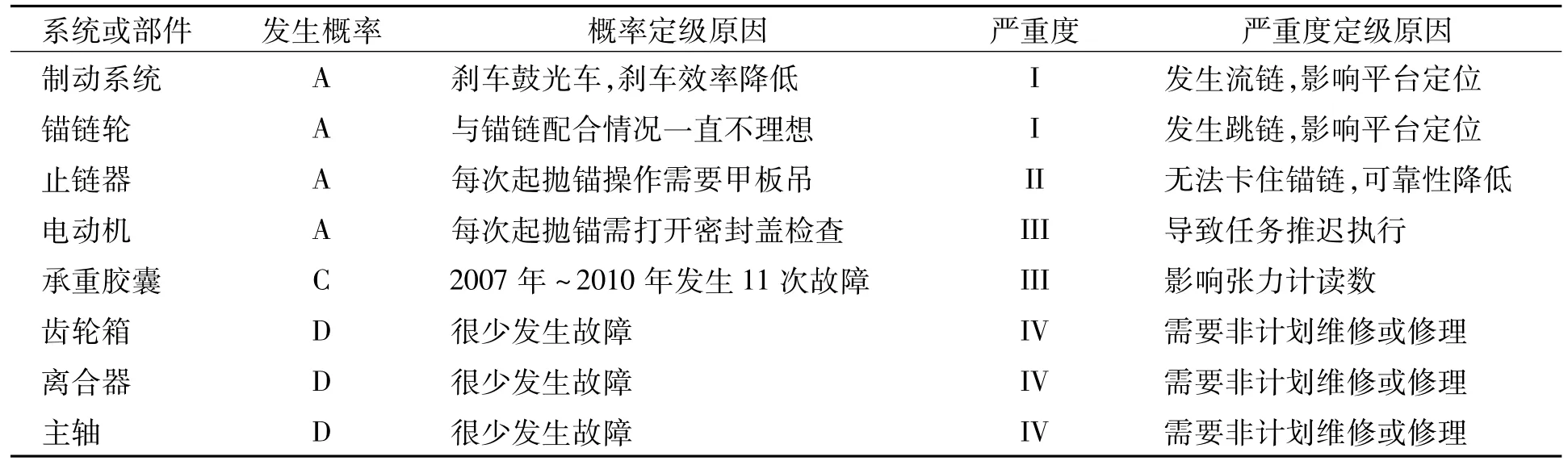

依据锚机部件使用现状及故障总结,并结合FMEA分析方法,评价锚机部件,见表1。

在FMECA风险矩阵中,制动系统、止链器及锚链轮可靠性最低,属于不可接受范围;电机次之,属于不受欢迎范围。其他部件的故障问题属于可接受范围。

结合FMECA分析对电动机、变速箱、制动装置、离合器、导链轮、称重胶囊及止链器提出可靠性维修方法。分析发现:①电机、变速箱及制动装置等部件的失效模式较多,在提到的失效模式中有的在锚机使用中确实出现过,但还有很大一部分由于现场操作人员的精心保养维护还未曾发生;②虽然许多失效模式未曾发生,但锚机老化严重,故障积累严重,许多故障已初露端倪,在今后的使用中很可能发展成更严重的问题,影响锚机持续安全工作;③目前用于平台的锚机主要分为电动型锚机以及液压型锚机,从实际使用经验来看,如“勘探三号”的电动型锚机使用方便,特别是日常维护保养更加方便。

以制动装置为例,见表2。

表1 锚机各部件风险评价

表2 制动装置故障模式分析

1)原始设计要求。原刹车穀直径1 850 mm,钢带厚28 mm,刹车片16 mm,与刹车气缸等组成了“勘探三号”锚机的制动系统。规范规则对制动系统有相关的要求,在锚机出场时均满足:①应能承受锚链或钢索断裂负荷45%的静拉力,或能承受锚链上的最大静负荷;②其受力零件不应有永久变形,制动装置不应有打滑现象;③满足制动器效用试验。

2)维修及测试策略。针对出现的故障问题,至少在以下几方面进行检修处理。

①刹车穀车削后与钢带配合不好,导致刹车片受力不均,磨损严重。建议入场重新定制刹车穀与钢带;②与刹车气缸相连的钢带扣为刹车系统的传动装置,腐蚀及锈蚀情况严重,建议更换;③建议更换吊顶弹簧。

经入厂维修,应保证制动系统操作可靠,摩擦接触面正常,同时满足:①应能承受锚链或钢索断裂负荷45%的静拉力,或能承受锚链上的最大静负荷;②其受力零件不应有永久变形,制动装置不应有打滑现象;③满足制动器效用试验;④满足制动器支持负载试验。

2.5 锚泊系统改进

依据CSR规范相关要求,校核“勘探三号”甲板支撑结构强度[9]。

依据锚机厂家技术文件中提供的载荷值施加载荷,此载荷值是按照锚链4 414 kN(450 t)破断载荷的情况下计算而得。锚机前端的载荷值较大,实际情况为甲板承受与止推块接触面积的均布载荷,在实际计算中选取止推块长度(0.5 m)范围内的3个节点平均施加集中载荷。锚机后端载荷值较小,选取止推块中点施加集中载荷。表3给出了模型施加的载荷值。所取建模范围不影响应力分布,因此在主甲板边界及模型端部施加刚性固定的边界条件,图6为有限元模型。

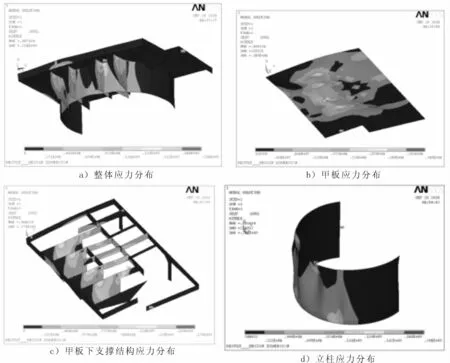

有限元分析表明,立柱与肘板连接处为应力集中区域,见图7a);图7b)给出了甲板的应力分布状况,最大等效应力为38.5 MPa,出现在底部肘板对应位置;图7c)给出了甲板下支撑结构应力分布,最大等效应力为174 MPa,出现在甲板总析处;图7d)给出了立柱应力分布,最大等效应力为208 MPa。

表3 模型载荷值

图6 有限元模型边界条件

图7 等效应力应力云图

由于甲板位置应力值较立柱与加强结构小很多,余量较大,因此应重点关注加强结构及立柱,避免结构失效。

3 结论

1)由于设计不当使得部分部件日常维护不便,导致暴露于恶劣海洋环境中的锚泊系统长期使用的可靠性降低。

2)锚泊系统现状隐患主要是设备老化导致。

3)制动系统特别是刹车带的受力不均、电动机受潮老化、锚链轮磨损、止链器锈蚀是锚机的主要故障问题。

4)锚机基座位置甲板加强结构出现应力集中,依据现行规范需进行适当加强。

[1]贾 勇,亢竣星,陈世伟,等.“勘探三号”76 mm锚链导链轮的焊接修复[J].中国海洋平台,2002(1):25-27.

[2]刘小军.“南海2号”半潜式钻井平台大修总体策划[J].深圳特区科技,2005(11):419-423.

[3]吴四川,徐 戎.“南海二号”半潜式钻井平台的修理[J].中国修船,2006,19(3):26-28.

[4]李红涛,余建星.海上拖航过程的风险评估方法研究[J].海洋技术,2005,24(3):92-95.

[5]田文国.船舶起锚机液压系统故障问题之探讨[J].航海技术,2000(1):65-67.

[6]谢哲德.船用绞缆(锚)机液压马达壳体破裂事故分析[J].液压与气动,2001(11):45-46.

[7]郑新秋.锚机电磁制动器故障及处理[J].海运科技, 1992,4:23-23.

[8]郑士君,徐毅敏.叶片型液压锚机的维护管理要求[J].航海技术,1996(6):51-53.

[9]胡甫才,周 勇,向 阳,等.锚机机座有限元分析与试验研究[J].船海工程,2007,36(2):52-56.

Safety Assessment of the Mooring System for KantanⅢ

HAO Lin,GONG Ye-qing

(BV-Bosun(Tianjin)Safety Technology Co.,Ltd.,Tianjin 300061,China)

Based on maintenance records,the FMECA and other securitymethods are used to study the safety and reliability of themooring system for Kantan III semi-submersible mobile platform,so as to carry out a reliability-centered maintenance (RCM).Based on the finite elementmethod proposed in CSR,the strength of the deck support structure is analyzed,finding that the connection of pillar with deck structure should be concerned for stress concentration.

mooring system;safety assessment;FEM;RCM

10.3963/j.issn.1671-7953.2015.03.019

U698

A

1671-7953(2015)03-0078-05

2015-03-10

修回日期:2015-03-16

郝 林(1982-),男,硕士,工程师

研究方向:船舶与海洋结构物风险评估

E-m ail:haolin8210@163.com