新型齿型法兰节点轴心受压性能研究

2015-10-19陈曦郭耀杰曾德伟

陈曦,郭耀杰,曾德伟

(1.武汉大学土木建筑工程学院,湖北 武汉 430072;2.新七建设集团有限公司,湖北 武汉 430072)

0 引言

随着输电负荷的增大和输电电压的提高,尽管传统的角钢铁塔从几米发展到了几百米,仍不能满足目前输电的要求,钢管输电铁塔逐渐成为大负荷高电压输电线路中主要的铁塔形式.钢管主材及主要斜材的连接均采用法兰连接[1-3],如上海的杨高外高桥杨行双回500 kV线路工程[4],1 000 kV淮南—上海(皖电东送)输变电工程[2]等.

传统的法兰盘均采用带肋板的刚性法兰盘(图1)连接,这种形式的法兰盘焊接工作量大,焊热对钢管影响大,易发生齐口断裂现象.而采用锻造加工的新型齿型法兰盘(图2),则可大大减少焊接工作量,极大提高加工工效.

在法兰节点研究方面,国内的王元清等[5]对钢管法兰连接的承载力计算理论和有限元数值模拟开展了广泛而系统的研究,建立了数值分析计算模型.高英赫等[6]采用有限单元法对方形钢管的法兰节点进行研究,提出可供程应用参考的新的螺栓旋转轴和布置方式.Timoshenko等[7]通过板的弹性分析提出法兰连接最早的理论计算方法.Igarashi等[8]对加劲和无加劲的圆管法兰连接进行理论与试验研究,提出圆管无加劲法兰连接的板厚和对应螺栓数目的计算公式.

图1 输电线铁塔主材带肋板刚性法兰连接

图2 齿型法兰节点

为了避免焊缝缺陷集中于同一断面,并充分利用钢管的强度,采用齿型的法兰形式是恰当的选择.然而,目前关于齿型法兰对钢管塔承载力影响的研究成果很少.为此,需要对齿型法兰节点的承载能力及破坏机理进行研究,以分析新型法兰形式在实际应用中的可行性与优越性.文章选取了《钢管塔标准化设计》中的FP2121和FP2727两种型号法兰盘,进行了足尺实验研究.

1 新型齿型法兰节点足尺模型试验

1.1 试验模型的确立法兰盘分为FP2121和FP2727两种,有3种钢材强度等级的试件,分别为Q345、Q420和Q460,其中钢材强度等级为Q345的试件有2种管径,小管径φ219mm和大管径φ273mm,其他2种钢材强度等级的试件只有一种小管径φ219mm.顶部焊缝高度为1.2t,底部焊缝高度为1.0t,t是钢管壁厚.本次试验中,钢管的长度为750mm,其长细比在规范规定的轴心受压构件的容许长细比150以内.这样可以防止钢管柱发生整体失稳破坏.试件详情见表1,本次试验中采用500 T压力试验机对新型齿型法兰试件进行单调加载静力破坏试验,以检验各类型试件的极限承载能力和破坏形态.试验加载装置如图3所示.

图3 试验加载装置

表1 受压试件名细表

1.2 材性试验试件加载前进行法兰盘与钢管的材性试验,试验结果表明:钢管的平均屈服强度为504 N/mm2,极限强度为602 N/mm2;法兰盘的屈服强度为472N/mm2,极限强度为628N/mm2.钢管和法兰盘的钢材均有屈服平台.

1.3 法兰节点试验根据钢管板材材性试验的屈服强度,估算管外径×壁厚为φ219mm×6mm和φ219 mm×7mm两种法兰节点由钢管强度控制的法兰节点屈服时承载力分别为2 023 kN和2 948 kN.故加载时φ219mm×6mm的法兰节点总荷载按2 000 kN控制,φ219mm×7mm的法兰节点总荷载按3 000 kN控制,分10级加载,前6级每级加载10%,以后每级加载5%直至试件发生明显破坏.

现采用500T压力试验机对新型齿型法兰试件进行单调加载静力破坏试验,以检验各类型试件的极限承载能力和破坏形态.新型齿型法兰的破坏形态如图4所示.从图4中可以看出,Q345和Q420新型齿型法兰试件在压力作用下发生破坏,其破坏形态的主要特征均为中下部或焊缝附近的钢管屈曲,法兰与焊缝均完好.这说明法兰节点的强度是由钢管强度控制的,焊缝的强度足够,2种管径试件的破坏状态一致.Q420新型齿型法兰试件在压力作用下发生破坏,其主要特征为法兰焊缝均完好,中部或焊缝附近的钢管屈曲.而Q460新型齿型法兰试件则是中上部位的钢管发生屈曲破坏.

图4 新型齿型法兰试件受压试验破坏形态

综合上述内容,整理得到受压试验下新型齿型法兰试件破坏现象统计记录,具体见表2.

表2 新型齿型法兰试件在压力荷载作用下破坏现象统计记录

2 试件受压试验结果分析

2.1 法兰试件轴向位移与荷载的关系分析将新型齿型法兰试件在竖向荷载作用下的荷载-位移关系曲线整理于图5.从图5中可以看出,同一型号受压试件的荷载-位移曲线具有一致性和重叠性,其变化形态和趋势均一致,同时其极限承载力均很相近.将2个C1F12C试件用螺栓对接连接后进行整体轴向压力加载,试验结果与单个C1F9C试件的试验结果接近.试件C1F12C与C1F9C仅齿型形式有略微差异,其他参数均相同,故此2者间具有可对比性.同时,试件的破坏形态均为钢管局部屈曲,法兰和连接螺栓均完好无损.由此即证明,在锻造法兰节点中法兰和连接螺栓具有足够的强度,法兰的破坏主要是由钢管的破坏所导致的,故采用单个试件加载可以准确反映真实的节点受力状况.

图5 新型齿型法兰试件在压力荷载作用下的荷载-位移关系曲线

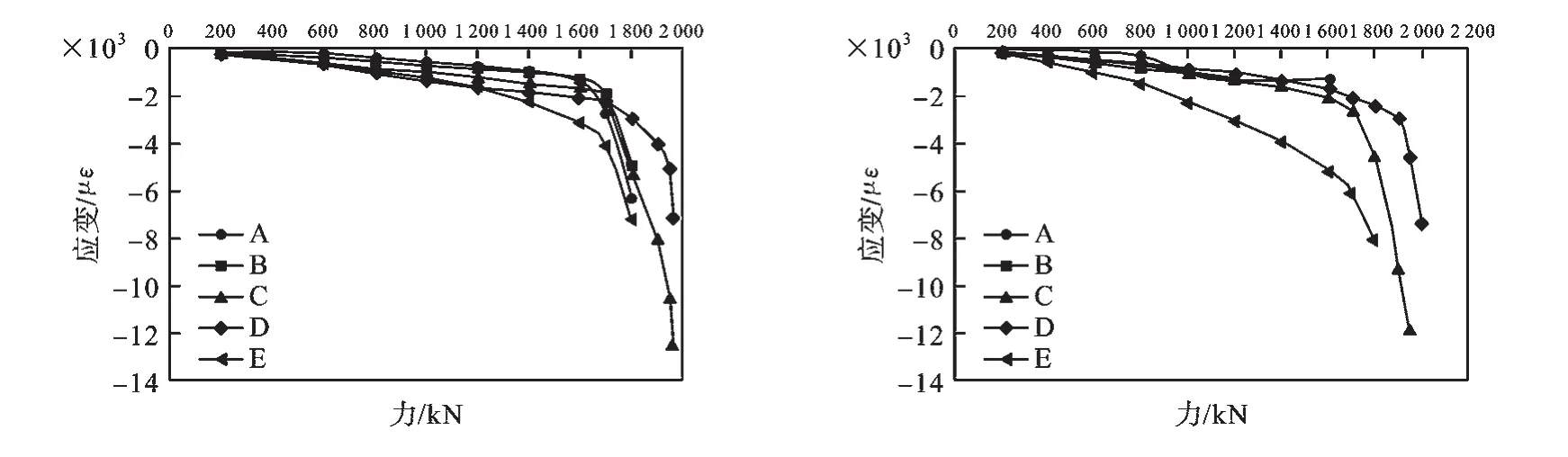

2.2 法兰试件应变与力的关系分析因对接法兰中8种试件的应变-力关系曲线趋势基本相同,故仅选择A1F7C和A1F10C两种类型的试件的试验数据,绘制其应变-力关系曲线于图6.从图6中可以看出,受压试件的应变-力曲线中的C曲线(即表示钢管中部处)在达到极限破坏之前,其应变与力的关系均符合直线关系,一旦接近极限破坏,则应变增加速度加快,形成陡变.此外,试件两端对应位置(如A和E曲线,B和D曲线)的应变-力关系曲线很接近,其重叠性好,且同一型号受压试件的应变-力关系曲线具有较好的重叠性.

同时,还可以看出,钢管两端靠近焊缝处的应变较大,这是由于试件端部具有悬臂效应.在受压过程中,法兰对应的约束对钢管有径向的套箍作用,从而将钢管箍住,形成了悬臂固定端,于是在受压时板件弯曲产生的压力使外壁压力增加,内壁压力减小.

图6 新型齿型法兰试件在压力荷载作用下的应变-力关系曲线

2.3 法兰试件极限承载力分析整理得到受压试验下新型齿型法兰试件极限承载力的分布情况,具体见表3.

表3 新型齿型法兰试件在压力荷载作用下极限强度

由表3可知:同一型号的受压试件极限承载力相近,证明了试验数据的可行性.另外,对于编号为C1F12C的试件,在压力作用下,采用标准螺栓对接的2个试件组成的真实节点的极限承载能力与其单个C1F9C试件的极限承载能力基本相同,再次证明了将采用标准螺栓连接的真实节点简化为单个试件来进行压力作用下的试验是合理的.

分析发现法兰节点中钢管的屈服强度值比材性试验中的值要高10%左右,这与《建筑结构用冷成型焊接圆钢管》编制组2009年11月的科技报告“冷成型焊接圆钢管材性试验结果及分析意见”[9]的研究结论一致.

3 结论

通过对新型齿型法兰节点的试验研究,可得出以下结论:

1)受压试验中试件均发生钢管局部屈曲破坏,钢管的局部屈曲发生在离焊缝一定距离的地方,此距离和法兰及钢管的刚度有关,在所研究的节点中,这个距离为100mm左右.所有节点均没有出现法兰或者焊缝处发生破坏的现象,主要原因是受压时焊缝强度对缺陷的反应不敏感.

2)Q420和Q460材质的钢管为直缝焊接管,焊接管的圆度误差较大,部分地方存在火焰矫正的现象,钢管的局部屈曲容易在这种位置出现.

3)同一种强度等级钢材、同一管径的试件的极限承载力相差不大.大管径试件的极限承载力要比小管径试件的极限承载力稍高,但是由极限承载力换算成极限强度后,大管径试件的极限强度有可能会比小管径试件的极限强度低.

4)预计钢板在卷制成钢管后其垂直于卷制方向的强度提高10%左右.

5)2个试件进行对接后,受压试验的破坏形态与单个试件受压试验后的破坏形态一致,均是法兰节点焊缝未坏而钢管出现局部屈曲而破坏.

6)目前使用的法兰尺寸太大,足够强的刚度致使法兰太强,法兰可以向轻型方向调整优化.

[1]冯德奎,包永忠.新型法兰在输电塔中的研究[J].电网与清洁能源,2009,25(6):43-48.

[2]龚泉,肖立群.新型钢管塔的设计与应用研究[J].华东电力,2009,37(8):1265-1269.

[3]杨静漪,王丹玉.管法兰焊接生产线在电力铁塔制作中的应用[J].焊接技术,2009,38(10):63-64.

[4]薛伟辰,黄永嘉,王贵年.500 kV吴淞口大跨越塔柔性法兰原型试验研究[J].工业建筑,2004,34(3):68-70.

[5]王元清,宗亮,石永久.钢管结构法兰连接节点抗弯承载简化设计方法[J].沈阳建筑大学学报:自然科学版,2011,27(1):1-9.

[6]高英赫,邓洪洲.钢管杆中方形法兰的有限元分析[J].特种结构,2012,29(4):18-21.

[7]Timoshenko,Woinowsky-Krieger.Theory of platesand shells[M].Singapore:Mcgraw-hillbook Company,1959:51-78.

[8]Igarashi,Sadayoshi,Puthli R S.Ultimate shear strength of concrete-encased steel beam-column connections with curved flanges[J].Technology Reports of the Osaka University.1986,36:155-164.

[9]冷成型焊接圆钢管材性试验结果及分析意见[R].北京:《建筑结构用冷成型焊接圆钢管》编制组,2009.