UV固化TiO2光催化涂料的制备及性能研究

2015-10-17齐家鹏姚伯龙张国标姜峻李巧萍

齐家鹏,姚伯龙*,张国标,姜峻,李巧萍

(江南大学化工学院,江苏 无锡 214122)

UV固化TiO2光催化涂料的制备及性能研究

齐家鹏,姚伯龙*,张国标,姜峻,李巧萍

(江南大学化工学院,江苏 无锡 214122)

以六亚甲基二异氰酸酯(HDI)三聚体、二乙醇胺、甲基丙烯酸缩水甘油酯(GMA)为主要原料合成了低分子量多官能度 UV固化预聚物。以该预聚物为成膜树脂,与锐钛型TiO2乙醇分散液混合,制备了UV固化TiO2光催化涂层。采用傅里叶变换红外光谱、1H-核磁共振、凝胶色谱等对合成预聚物的结构和性能进行表征。探讨了 TiO2含量对涂层附着力、铅笔硬度、耐水性、水接触角和光照稳定性的影响,研究了在模拟太阳光照下不同TiO2含量UV固化涂层对水中亚甲基蓝的光催化降解作用。结果表明,TiO2含量为0.9%时,涂层具有较好的机械性能和耐水性,且2 h就可使亚甲基蓝溶液褪色。通过热重分析仪测得涂层的起始分解温度为220 °C,热稳定性较好。

多活性端基预聚物;紫外光固化;二氧化钛;光催化;亚甲基蓝

First-author’s address: School of Chemical and Material Engineering, Jiangnan University, Wuxi 214122, China

纳米二氧化钛光催化[1]是一项正在蓬勃兴起的新型空气净化技术,能直接利用包括太阳光在内的各种途径的紫外光,在室温条件下对有机或无机的污染物进行氧化或分解,达到从空气中清除这些污染物的效果。如果能在家具表面涂覆一层可降解废气和废水的光催化涂料,无疑会改善人们的生活质量。因此,光催化技术具有巨大的市场应用前景。该技术具有能耗低、易操作和除净度高等特点,尤其对一些特殊污染物(硫氧化物、氮氧化物和甲醛等)的去除效果比其他方法更突出,且没有二次污染。

目前日本、德国及美国均在光催化技术的理论研究方面投入巨资,并大力推动其产业化。其中纳米光催化涂料已用于医院、隧道、隔音墙和住宅等,早在1999年日本就于仙台建成一个800 m2的涂有纳米TiO2的帐篷,可起到防污、灭菌与净化空气的作用。邱星林等[2]采用有机硅树脂作为纳米TiO2的粘合剂,制备出光催化净化大气环保涂料用于去除大气中的NOx,在太阳光下NOx降解率可达97%左右,净化效果良好。才红等[3]采用物理掺和法在苯丙乳液中加入纳米 TiO2制备纳米 TiO2/苯丙乳液复合体内墙涂料,并研究了其施工性能、降解甲醛能力以及抗菌性等,结果表明 TiO2含量为 4%时效果最好。刘福春等[4]用纳米 TiO2浓缩浆制成了纳米 TiO2/聚氨酯复合涂料,与用直接加入纳米粉的方法制备的复合涂层相比,纳米TiO2分散更均匀。付文等[5]以SiO2为载体制备了纳米TiO2/SiO2复合粒子,并将其加入到醇酸清漆中制备出自清洁涂层,当添加量为2%时光催化效果良好。

由于无机纳米粒子与有机涂料相容性不好,TiO2在紫外光照射时也会诱导材料产生超双亲特性等原因,光催化涂料普遍稳定性、可控性和耐水性差。另外,TiO2粒子大部分被包埋在涂料内部,只有少量表面的粒子发挥自清洁作用,利用效率低。

紫外光固化涂料自上个世纪产业化以后,由于对环境友好、能耗低、固化温度低、机械性能优良及适合自动化流水线作业等优点成为近年来研究的热点[6]。但传统紫外光固化涂料多为线性结构,存在黏度大、活性不足与力学性能差等缺点,新一代紫外光固化树脂的发展方向是低黏度、高活性、多功能、水性化以及超支化[7-8]。如果将光固化技术引入到光催化涂层的制作中,不仅能快捷地制得光催化涂层,还能减少TiO2在涂层固化过程中的沉积,得到更好的光催化效果。

本文采用HDI三聚体制得多活性端基UV固化预聚物,与传统线性UV固化预聚物相比具有官能度高、硬度高、耐水性好和干燥迅速等特点。将锐钛矿型纳米TiO2的乙醇分散液与所制的多活性端基UV固化预聚物混合,制得均匀分散的负载TiO2的多活性端基UV涂料并固化,操作简单方便,工作效率高,涂层光催化性较好,可应用于室内涂装和工厂降解废气,在环保和自清洁领域具有很大的研究价值和应用潜力。

1 实验

1. 1主要原料及设备

HDI三聚体(CORONATE HX),工业级,德国拜耳公司;光引发剂1173,工业级,南京瓦力化工科技有限公司;甲基丙烯酸缩水甘油酯(GMA),工业级,江苏三木集团;二乙醇胺(DEOA)、二丁基二月桂酸锡(DBTDL)、4-甲氧基酚、三苯基膦,化学纯,国药集团化学试剂有限公司;二甲基甲酰胺(DMF)、亚甲基蓝,分析纯,国药集团化学试剂有限公司;锐钛矿型纳米TiO2乙醇分散液(15 ~ 20 nm,固含量20%),宣城晶瑞新材料有限公司。

手提式UV固化机,深圳市安宏达光电科技有限公司;CHF-XM-500W短弧氙灯,北京畅拓科技有限公司;QHQ-A便携式铅笔硬度计,天津市材料试验机厂;HGQ型漆膜划格器,上海普申化工机械有限公司;LVPVS型数显黏度计,美国Brookfield公司;OCA40型光学接触角测量仪,德国Dataphysics公司;FTLA2000-104型傅里叶红外光谱分析仪,加拿大ABB公司;DMX500型核磁共振仪,德国Bruker公司;凝胶渗透色谱仪,美国Agilent公司;TGA/DSC/1100SF型热失重分析仪(TGA),瑞士Mettler-Toledo公司;S-4800场发射扫描电子显微镜,日本日立株式会社。

1. 2UV固化TiO2光催化涂料的制备

1. 2. 1多活性端基UV固化预聚物的制备

称取5.26 g二乙醇胺和0.01 g催化剂DBTDL,放入装有回流冷凝管(带干燥管)、温度计、搅拌器和恒压滴液漏斗的干燥洁净四口烧瓶中,搅拌均匀,通入干燥N2保护,逐步升温至50 °C,在0.5 h内通过恒压滴液漏斗逐滴滴入9.68 g HDI三聚体,加入5 ~ 10 g DMF调节体系黏度,反应2 h,得到以HDI三聚体为基体的六元醇HDT-DEOA。再加入0.01 g阻聚剂4-甲氧基酚和0.01 g催化剂三苯基膦,升温至110 °C,在0.5 h内滴入14.47 g GMA,保温反应10 h,即制得GMA封端多活性端基UV固化预聚物GUPU,加入适量乙醇调节至固含量为50%。反应流程如图1。

1. 2. 2UV固化TiO2光催化涂料的制备

按计算量将锐钛矿型纳米TiO2乙醇分散液与制得的GUPU混合,添加总质量分数1.0%的光引发剂1173,避光搅拌均匀,制得TiO2含量分别为0.6%、0.9%、1.2%和1.5%的多活性端基UV涂料。

1. 2. 3UV固化TiO2涂层的制备

根据测试需求取适量涂料刷涂在表面已预处理(10%氢氧化钠轻微腐蚀)的表面皿中或120.00 mm × 25.00 mm × 0.28 mm马口铁片(经打磨和丙酮洗涤并干燥)上,于50 °C烘箱干燥2 h除去溶剂,在手提式UV固化机(功率为1.5 kW)下照射2 min固化成膜,表面皿膜厚控制为(50 ± 5) μm,马口铁片膜厚控制在(20 ± 5) mm。

图1 多活性端基UV固化预聚物的合成路线Figure 1 Synthetic route of multifunctional UV-curable pre-polymer

1. 3表征及测试

1. 3. 1多活性端基UV固化预聚物(1) 红外光谱(FT-IR):用涂膜法制样,扫描波数500 ~ 4 000 cm-1,分辨率为4 cm-1。(2) 核磁共振(1H-NMR谱):将样品溶解在氘代氯仿中,分析其结构。

(3) 凝胶色谱法(GPC):将样品溶解在四氢呋喃试剂中,过滤,用凝胶渗透色谱仪测其分子量。

(4) 黏度:用黏度计测量。

(5) 固含量:在已知质量且已恒重的烧杯中准确称取0.5 g试样,放入恒温干燥箱内,温度调整到(105 ± 1) °C,干燥至恒重,固含量 = (m1- m2) / m × 100%,其中m1为干燥后烧杯和试样的总质量(g),m2为烧杯的质量(g),m为样品的质量(g)。

1. 3. 2UV固化TiO2涂层

(1) 附着力:按GB/T 9286-1998《色漆和清漆 漆膜的划格试验》在马口铁片上测定。

(2) 铅笔硬度:参照GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》在马口铁片上测定。

(3) 耐水性:按GB/T 5209-1985《色漆和清漆 耐水性的测定 浸水法》在马口铁上测试,168 h后取出观察。(4) 水接触角:将试样涂布于载玻片上,采用悬滴法,所有试样测3次以上求平均值。

(5) 光催化性能:在内表面固化有涂层的表面皿中倒入30 mL 20 mg/L的亚甲基蓝水溶液,在500 W模拟太阳光光源下照射,测褪色时间。

(6) 光照稳定性:参照GB/T 16422.2-1999《塑料实验室光源暴露试验方法 第2部分:氙弧灯》,在马口铁片上测试,36 h后取出观察。

(7) 表面形貌:采用扫描电镜表征。

(8) 热重分析:N2流量为50 mL/min,以20 °C /min从25 °C升温至650 °C。

2 结果与讨论

2. 1多活性端基UV固化预聚物的表征

2. 1. 1多活性端基UV固化预聚物的红外光谱

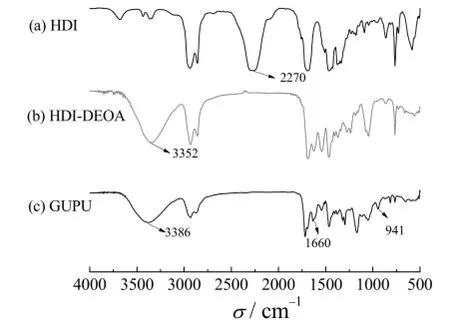

图2为红外光谱图,其中谱线a为HDI三聚体,在2 270 cm-1处为-NCO特征峰,表明样品存在大量-NCO基团;谱线b为HDT-DEOA,-NCO特征峰完全消失,在3 352 cm-1处出现羟基特征峰,表明存在大量羟基,说明HDT-DEOA合成成功;谱线c为GUPU,3 386 cm-1处的羟基特征峰减弱,在1 660 cm-1附近的波谱峰变宽,941 cm-1处出现吸收峰,归属于C=C双键吸收峰,这表明多活性端基UV固化预聚物GUPU合成成功。

2. 1. 2多活性端基UV固化预聚物的1H-NMR谱

图3是GUPU的1H-NMR谱图,不同基团的质子在谱图中的峰位也标示在图中。δ = 6.10 × 10-6、δ = 5.60 × 10-6是乙烯基(-CH=CH2)质子峰;δ = 4.20 × 10-6处是酰胺基团(-CONH-)质子峰;δ = 2.00 × 10-6是醇羟基的

图2 HDI三聚体、HDT-DEOA和GUPU的红外光谱图Figure 2 FT-IR spectra for HDT trimer, HDT-DEOA, and GUPU

图3 多活性端基UV固化预聚物的1H-NMR谱图Figure 3 1H-NMR spectra for UV-curable prepolymer with multi-active groups

质子峰;δ = 1.93 × 10-6是甲基(-CH3)的质子峰;δ = 1.51 × 10-6、δ = 1.36 × 10-6是亚甲基(-CH2-CH2-CH2-CH2-)的质子峰。1H-NMR谱图的质子峰及峰面积分析结果表明,GUPU已成功合成。

2. 1. 3多活性端基UV固化预聚物的凝胶色谱

根据凝胶色谱结果,洗提17.557 min后,GUPU数均分子量(Mn)为1 872,相对分子质量分布(Mn/Mw,其中Mw为重均分子量)是1.3,说明产物分布单一。

2. 1. 4多活性端基UV固化预聚物的性能表征

固含量为50%的GUPU黏度为450 mPa·s,外观为淡黄色,可与乙醇以任意比互溶。

2. 2 UV固化TiO2涂层的表征

2. 2. 1UV固化TiO2涂层性能

涂层性能见表1,接触角见图4。由表1和图4可知,当TiO2含量由0.0%增加到1.5%时,涂层逐渐由无色透明变为白色半透明,附着力变差,铅笔硬度由3H变为4H,水接触角由60.5°降为28.7°,耐水性变差,光催化性能增强,光照稳定性无变化。当TiO2含量为0.9%时,涂层无色透明;附着力达到1级;铅笔硬度为4H;在40 °C水中浸泡168 h,无发白、起泡或脱落现象;在模拟太阳光照射下2 h,亚甲基蓝溶液褪色,表明涂层有良好的光催化性。可见TiO2含量为0.9%时综合性能最好。后续试验以此基础进行。

表1 不同TiO2含量的UV固化涂层性能测试结果Table 1 Test results of UV-cured coatings with different amounts of TiO

图4 不同TiO2含量UV固化涂层的水接触角Figure 4 Water contact angles for UV-cured coatings with different amounts of TiO2

2. 2. 2UV固化TiO2涂层表面微观形貌研究

图5为UV固化TiO2涂层的扫描电镜照片,从中可见TiO2粉体粒径均一,均匀分散在涂层表面。

2. 2. 3UV固化TiO2涂层热稳定性分析

图6为涂层的热重分析曲线。由图6可见,涂层的热分解主要分为2阶段,第一阶段为220 ~ 350 °C,失重约为40%,可能是GUPU中的酰胺键-HNCON=断裂;第二阶段为350 ~ 500 °C,失重约为50%,可能是醚键和酯键断裂。热稳定性主要取决于官能团和链段的热稳定性,键能越大,化学键越不易断裂。制得的UV固化TiO2涂层热稳定性较好,起始分解温度为220 °C。

图6 含0.9% TiO2的UV固化涂层热重分析曲线Figure 6 Thermogravimetric analysis curve for UV-cured coating containing 0.9% TiO2

3 结论

(1) 以HDI三聚体、二乙醇胺和GMA为主要原料合成了一种低分子量、多活性端基UV固化预聚物GUPU,可与乙醇任意比例互溶,黏度450 mPa·s。

(2) 向GUPU中加入锐钛矿型纳米TiO2乙醇分散液,TiO2有较好的分散效果。固化成膜后,随TiO2含量增加,附着力变差,硬度有一定增强,接触角变小,当含量超过0.9%时,涂层耐水性变差。

(3) UV固化预聚物活性高,1.5 kW手提式UV固化机照射2 min即可完全固化,可广泛应用于UV固化涂层领域。

(4) 涂层具有较强的光催化能力,当TiO2含量为0.9%时在模拟太阳光照射下2 h就可使亚甲基蓝溶液褪色,对水中的有机物有较好的降解性能,且光催化能力随TiO2含量增加而增强。

(5) TiO2含量为0.9%的涂层具有较好的机械性能、耐水性和抗热性,附着力1级,铅笔硬度为4H,在40 °C水中浸泡168 h后涂层无发白、起泡或脱落现象,起始分解温度为220 °C。

[1]郑怀礼, 张峻华, 熊文强. 纳米TiO2光催化降解有机污染物研究与应用新进展[J]. 光谱学与光谱分析, 2004, 24 (8): 1003-1008.

[2]邱星林, 徐安武. 纳米级TiO2光催化净化大气环保涂料的研制[J]. 中国涂料, 2000 (4): 30-32.

[3]才红, 陈艳. 纳米TiO2改性苯丙乳液内墙涂料的研究[J]. 应用化工, 2006, 35 (10): 789-791.

[4]刘福春, 韩恩厚, 柯伟. 纳米TiO2/聚氨酯复合涂层的光催化活性研究[J]. 功能材料, 2005, 36 (1): 129-132.

[5]付文, 刘安华, 黄军左. 纳米自洁涂料的制备及其对茜素红的降解研究[J]. 涂料工业, 2010, 40 (1): 20-23.

[6]杨娟, 成佳辉, 任冬燕. UV固化涂料研究进展[J]. 广州化工, 2011, 39 (24): 7-8.

[7]王锋, 胡剑青, 涂伟萍. UV固化低聚物及其涂料研究进展[J]. 热固性树脂, 2007, 22 (3): 41-46.

[8]AHN B U, LEE S K, LEE S K, et al. UV curable polyurethane dispersions from polyisocyanate and organosilane [J]. Progress in Organic Coatings, 2008, 62 (3): 258-264.

[ 编辑:杜娟娟 ]

Preparation and performance study of UV-curable TiO2photocatalyst coating

QI Jia-peng, YAO Bo-long*,ZHANG Guo-biao, JIANG Jun, LI Qiao-ping

A multifunctional UV-curable prepolymer with low molecular weight was synthesized by using hexamethylene diisocyanate (HDI) trimer, diethanolamine, and glycidyl methacrylate (GMA) as main raw materials, and then used as ilm-forming resin to prepare a UV-curable TiO2photocatalyst coating by mixing with ethanol dispersion of anatase TiO2. The structure and properties of the prepolymer were characterized by infrared spectroscopy,1H-nuclear magnetic resonance, and gel permeation chromatography. The effect of TiO2amount on the adhesion strength, hardness, water resistance, water contact angle, and light stability of the coating were discussed. The photocatalytic degradations of methylene blue in water by the UV-cured coatings with different contents of TiO2under simulated solar light were examined. The results showed that the coating with 0.9% TiO2exhibits good mechanical properties and water resistance, and makes methylene blue solution fade in ust 2 h. The result of thermogravimetric analysis (TGA) indicated that the coating has an initial decomposition temperature of 220 °C, showing good thermal stability.

prepolymer with multi-active groups; ultraviolet curing; titania; methylene blue; photocatalysis

TQ630.7

A

1004 - 227X (2015) 02 - 0066 - 05

2014-05-07

2014-09-25

齐家鹏(1989-),男,内蒙古牙克石市人,在读硕士研究生,主要从事光催化涂层的研究。

姚伯龙,教授,(E-mail) yyblroland@aliyun.com。