航空发动机高压涡轮叶片失效涂层的清除

2015-05-22张斌科张春刚李晗晔赵林

张斌科,张春刚,李晗晔,赵林 *

(1.沈阳黎明航空发动机集团公司,辽宁 沈阳 110043;2.中国科学院金属研究所材料环境腐蚀研究中心,辽宁 沈阳 110016)

航空发动机高压涡轮叶片所用涂层为高温扩散涂层。高压涡轮叶片经过一个使用周期后,需要检查涂层表面状态,如有破损或失效,则需将原有的涂层全部清除,重新喷涂新涂层[1-4]。因此,该涂层的清除是高压涡轮叶片修理的首要工作,直接关系到航空发动机的修理进度。

该高温扩散涂层为铝硅系涂层,加工工艺为热喷涂加真空扩散热处理,所形成的涂层为扩散层加涂层。涂层整体厚度在0.04 mm 左右,扩散层厚度在0.01 mm 左右。该种涂层的耐腐蚀性能好,结合强度高,抗冲刷性能好,在3 000 °C 左右的高温下具有较长的使用寿命。故在不损伤基体的条件下,彻底清除表面涂层和扩散层十分困难。而且在喷涂过程中,对进气边采用了二次喷涂工艺,增加了涂层厚度。这给均匀清除涂层造成了更大的困难。因此,在不对基体造成过腐蚀的情况下完全清除高温涂层,成为亟待解决的技术关键[3-6]。本文对高压涡轮叶片高温防护涂层清除溶液的组成进行了研究,以便获得能够完全清除涂层而又不发生基体过腐蚀的涂层清除工艺。

1 实验

1.1 试剂与材料

军机发动机用高压涡轮叶片(已服役300 h)主要成分如下(以质量分数表示):C 0.15% ~ 0.20%,Cr 8.0% ~9.5%,Al 5.1% ~ 6.0%,Ti 2.0% ~ 2.9%,Mo 1.2% ~ 2.4%,W 9.5% ~ 11.0%,Co 9.5% ~ 10.5%,Nb 0.8% ~ 1.2%,Ni 余量。

试验所用的化学试剂HNO3、HF、纯铁粉为市售分析纯(现场生产则用工业级)。

1.2 检测设备

金相检查采用CJL-03 型江南显微镜,金相照片采用德国产NEPPHOT32 型显微镜拍摄,采用Cambridge S240型扫描电镜自带的能谱分析仪进行能谱分析。

1.3 工艺流程及说明

蜡封─检查绝缘层的质量─酸洗(去除涂层)─流动冷水洗─中和─清理─除蜡─热水清洗─汽油清洗─吹干─检验。

(1) 蜡封:叶片在酸洗前应按工艺图表的要求对叶片榫头、叶尖、端面、进气边孔、排气边缝用蜡制胶泥进行绝缘,若叶片表面有碰伤处,则用蜡制胶泥进行保护。

(2) 酸洗:即去除涂层。将试片放置在槽中几分钟,然后目视检查涂层去除情况,如涂层未去除干净,则继续酸洗,直到目视除净为止。所用时间即为本批叶片的酸洗时间。

(3) 中和:用2% ~ 5%碳酸钠溶液清洗,中和残余酸液。

(4) 清理:用毛刷或纱布除去叶片身上的黑灰(即腐蚀产物)。

(5) 除蜡:用80 ~ 90 °C 热水除蜡,反复多次,除净为止。

(6) 热水洗:用80 ~ 90 °C 的热水漂洗叶片。

2 结果与讨论

2.1 高压涡轮叶片高温防护涂层的厚度分布

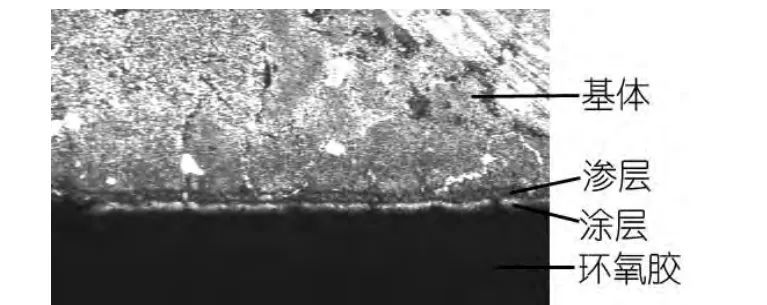

涡轮叶片上的涂层厚度分布不均匀,在叶片的进气边处涂层厚度为0.037 5 ~ 0.045 0 mm,因为该处高压气流磨损强度较大,因此,须喷涂较厚的涂层。其他部位的厚度在0.025 ~ 0.030 mm。试片截面金相照片见图1(放大100 倍)。试片所涂的高温涂层分为涂层和渗层两部分,其厚度比大致为1∶1。其中,上层颜色较深者为渗层,下层为涂层。

图1 带涂层的涡轮叶片的截面金相照片Figure 1 Section metallograph of the turbine blade with coatings

2.2 失效涂层清除工艺的研究

失效涂层清除溶液配比如下:

溶液寿命为每升酸洗液可清洗叶片5 ~ 6 片。

为了使失效涂层的清理过程能够平稳、匀速地进行,而且不损伤涡轮叶片基体,对各个溶液组分的作用进行了分析。

2.2.1 硝酸的影响

硝酸在清除液中起氧化和清除作用。而且具有氧化性的硝酸根离子可以钝化基体,在基体上生成一层钝化膜,起到保护作用,一定程度上阻止清除液对基体的腐蚀。溶液中硝酸含量少,失效涂层清理时间长,而且清理不彻底;硝酸含量多,电离出来的氢离子、硝酸根浓度大,一方面,氢离子含量增加可以加速反应的进行,缩短失效涂层的清理时间;但是过快的反应速度将无法保证涂层清除过程的可控。因此,控制硝酸浓度在合适的范围内尤为重要。实践证明,硝酸含量在380 ~ 410 g/L 比较适宜。

2.2.2 氢氟酸的影响

氢氟酸主要起到腐蚀的作用。在涂层清除溶液中,硝酸与氢氟酸电离出的氢离子可以渗入涂层与渗层的交界处,活化了渗层中所含的Al3+、Cr(VI)、Si2+等活性离子,生成氢气,对涂层的清除起到了剥离作用。氢氟酸电离出来的氟离子是所有负离子中粒子半径最小的,具有良好的渗透性。但是氢氟酸的酸性不强,所以只有在硝酸等氧化剂存在的条件下,才可以腐蚀并剥离涂层。而且氟离子可以与涂层中的主要成分Al3+相互配位,促进了反应的进行。氢氟酸含量较低的溶液对失效涂层的腐蚀作用非常缓慢,涂层表面无连续气泡生成,即使延长清理时间,也无法彻底清除涡轮叶片表面的失效涂层。

增加氢氟酸的浓度可以明显加快失效涂层的清除速率,但是也很容易造成基体的腐蚀。当氢氟酸的含量超过30 g/L 时,在清理干净失效涂层的同时也会对涡轮叶片基体造成局部腐蚀,出现不连续的蚀坑,使叶片无法继续使用。因此,控制溶液中氢氟酸的含量是整个清除过程的关键。氢氟酸适宜的用量为20 ~ 25 g/L。

2.2.3 铁粉的影响

铁粉的加入增加了溶液中的铁离子含量,起到“老化”溶液的作用,使清除涂层的速度更加平稳。而对于新配制的溶液,加入一定量的铁粉可使反应初期反应速度不至于太快,并保持整体反应平稳进行。

2.2.4 温度的影响

温度越高,清除的速度越快,对清除效果的控制也较难以把握。因此,控制温度在合适的范围内,是保证清除效果和防止发生过腐蚀的关键。由于清除涂层是放热反应,溶液温度随着反应的进行而不断提高,因此溶液的最佳工作温度在40 °C。

2.2.5 其他因素

生产中发现,试片的摆放位置与清除效果有关。同一试片,朝上的一面清除效果要明显好于朝下的一面。

在反应过程中可以清楚地看到表面首先有微小气泡生成。随着气泡的逐渐增大,可以清晰地看到表面的涂层从基体上缓慢鼓泡、剥离,剥离出来的黑色片状固体漂浮在溶液中,最终在表面形成了一层黑色的浮灰。将试片从溶液中取出,用毛刷可以刷掉该层浮灰。

在清除过程中,搅拌是保证清除速度的关键。搅拌可以加速腐蚀性离子及腐蚀产物的传质,促进反应进行。但是搅拌速率不宜过大。由于涂层的清除需要一定的反应时间,搅拌速率过大反而会破坏传质过程,使反应尚未进行就发生离子转移,从而阻碍涂层清除的进行。如果条件允许,可采用间歇式搅拌法,即每隔2 ~ 3 min 剧烈搅拌溶液8 ~ 10 s。

3 现场应用情况

选取一组涡轮叶片,按照上述工艺进行涂层清除,酸洗时间分别取8、20 和30 min,然后在显微镜下观察涂层清除结果,如图2 所示。酸洗8 min 时,涡轮叶片的涂层未清理干净,在基体之上还有明显的涂层组织存在(见图2a)。而酸洗20 min 时涂层已清理干净且基体完好,基体表面干净平滑,未见涂层组织残留(见图2b)。图2c为存在轻微过腐蚀的试片,基体表面凹凸不平。

图2 不同酸洗时间涡轮叶片的金相照片Figure 2 Metallographs of the turbine blades pickled for different time

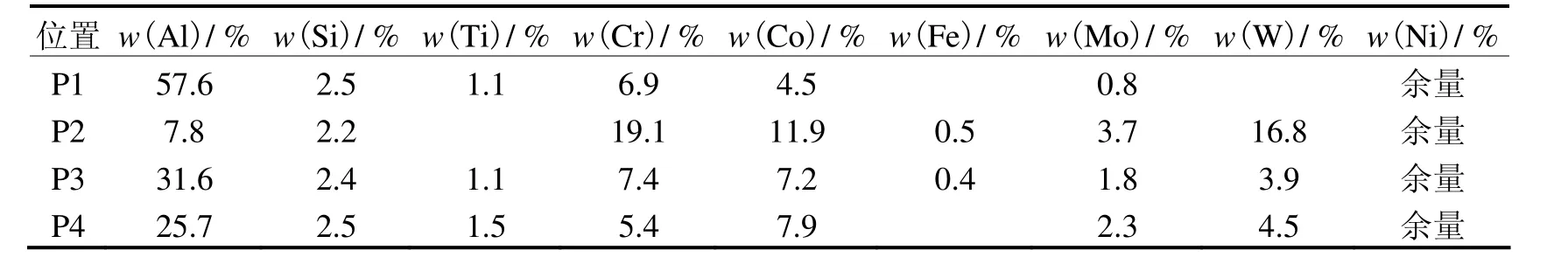

在酸洗过程中发现,涂层经过一段时间的反应后,在表面会形成一层浅黄色的组织。开始以为是基体已经显露出来,但在显微镜下观察,基体表面还有渗层。为了确定该浅黄色物质的组成,对其进行能谱分析,其中P1 点为完整涂层部位,P2、P3、P4 点为浅黄色组织的不同部位。测试结果如表1 所示。

表1 涂层与浅黄色物质能谱分析结果Table 1 Result of energy-dispersive spectroscopic analysis for the coating and pale yellow substance

从表1 可以看出,P1、P2、P3、P4 点处都含有一定量的Cr、Mo 元素,但P1 中没有W 元素存在。对照基体组成可知,W、Mo、Cr 元素都来自于基体。该涂层为一种热扩散型涂层,在热扩散过程中Cr、Mo 具有较高的活性,与涂层中的Al、Si 元素构成扩散偶。在高温过程中发生基体与涂层之间的离子相互扩散作用,使得渗层组织中形成了β-NiAl 相,其上分布有硅化物。由于Cr、Mo 元素在NiAl 相的溶解较低,它们以α-Cr、α-Mo相质点形式存在并分布在涂层中。Cr、Mo 元素的扩散促进了涂层高温下的稳定性,同时也增加了清除的难度。涂层制备后剖面检查发现该渗层组织的外观即为浅黄色,无金属光泽。

因此,当叶片表面出现浅黄色物质时,表面仍存在着渗层,需要继续清理才能将涂层全部清理干净。不过此时需要严格控制反应时间,当溶液中叶片表面气泡明显减少时,应马上将叶片取出,进入下道工序。

4 结语

通过生产实践确定了航空发动机高压涡轮叶片涂层清除工艺:HNO3380 ~ 410 g/L,HF 20 ~ 25 g/L,铁粉2 ~ 4 g/L,固定添加剂4 g/L,温度(40 ± 1) °C,时间20 min,采用间歇式搅拌法,每隔2 ~ 3 min 剧烈搅拌溶液8 ~ 10 s。实践证明,该清除工艺可以彻底清除航空发动机高压涡轮叶片的表面涂层,对基体影响较小,溶液寿命为每升酸液可洗5 ~ 6 片高压涡轮叶片。

[1] 王海燕, 李明照, 王皓, 等.报废镁合金零部件表面涂层去除机理研究[J].太原理工大学学报, 2014, 45 (2): 179-183.

[2] 幸泽宽, 向巧.低温渗铝复合涂层化学去除工艺研究[J].中国表面工程, 1999, 12 (2): 28-31.

[3] 舒卫国.航空发动机叶片材料K403渗铝层的去除[J].表面技术, 1995, 24 (1): 41-43.

[4] 周英杰, 张凡云.航空发动机低压涡轮叶片铝硅渗层去除技术[J].涂装与电镀, 2010 (4): 3-9.

[5] 苏修梁, 张欣宇.表面涂层与基体间的界面结合强度及其测定[J].电镀与环保, 2004, 24 (2): 6-11.

[6] 龙建, 刘阳, 谭敦强, 等.去除废旧硬质合金表面TiN 涂层的双氧水+草酸钾碱溶液配制研究[J].粉末冶金工业, 2012, 22 (3): 38-43.