基于变频驱动的锚绞组合机设计与应用

2015-10-16毛立峰董明曦夏海红

毛立峰,董明曦,夏海红

(中国船舶重工集团公司第704研究所,上海 200031)

基于变频驱动的锚绞组合机设计与应用

毛立峰,董明曦,夏海红

(中国船舶重工集团公司第704研究所,上海 200031)

介绍了一种新型锚绞组合机的原理和设计方案。针对锚机及绞车不同工况下的负载特性采用变频调速的驱动形式,以S7-300PLC作为控制单元,运用恒功率控制、恒张力控制、抱闸控制及智能减速技术,提高了设备的自动化水平。投入使用后表明系统运行稳定、操作简单,具有良好的可靠性。

变频;锚绞组合机;恒功率控制;恒张力控制

0 引言

随着船舶甲板设备大型化智能化的趋势,现代船舶锚绞组合机规格参数逐渐朝着大型化和智能化方向发展。目前大型的锚绞组合机在驱动方式上有液压驱动和变频驱动两种方式,变频驱动技术具有节能、控制精度高、调速平稳、维护方便等诸多优点,近年来国外知名的甲板机械供应商 Aker Solutions、Rolls-Royce与TTS均推出了多系列的变频驱动甲板机械设备。我国的甲板机械设备工程技术水平仍多停留在满足基本使用需求的层面,尤其在智能化和精细化设计方面与国外先进技术之间存在较大的差距[1]。开展变频驱动的锚绞组合机的设计并对恒张力控制和恒功率控制等先进技术进行研究对于提升甲板机械设备水平具有重要的工程意义。

本文结合某所承担研制的某型卧式锚绞组合机项目,对变频调速、恒张力控制和恒功率控制等技术进行分析和论述。

1 工况特性分析

1.1 锚机负载特性

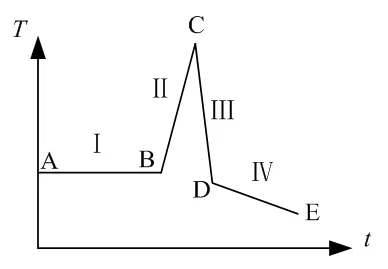

一般锚机从启动到锚链完全收入至锚靠紧船壳共经历 4个阶段:即收余链、改变悬链线、破土起锚、收锚[2]。锚机起锚过程负载-时间特性曲线如图1所示。

图1 锚机负载特性曲线图

第Ⅰ阶段的锚机所受的力为将船舶拉向锚泊地的力,收起海底的余链,这时锚机承受的负荷即为船舶受到的外部阻力。第Ⅱ阶段(BC段)的力主要是由锚链全部离地至全部拉直,B点至C点的力增长即为移船力逐渐增加至破土力。第Ⅲ阶段(CD段)C点为破土点实际上是一个瞬间,当拉力增大至破土力时,锚机瞬时过载,使锚破土。第Ⅳ阶段(DE段)锚破土之后锚机负载迅速减小,D点的力为锚重加上悬挂的锚链重,链长为抛锚深度。

利用变频调速恒转矩和恒功率控制特性,第Ⅱ阶段(BC段)与第Ⅲ阶段(CD段)负载大,运用变频调速恒转矩使电机运行在额定速度以下,输出较大的转矩输出;破土后,在第Ⅳ阶段(DE段),负载减小到额定转矩以内,为了提高低负载下的工作效率,本装置采用了恒功率控制,可相应提高控制速度,使电机工作在恒功率段,适当加快起锚速度。针对当锚接近锚链孔时,运用位置控制进行智能减速控制,设置编码器对锚链长度进行采样,形成位置闭环,当锚进入设定减速区时自动降低变频输入频率实现智能降速功能。

1.2 绞车负载特性

大型船舶停靠码头期间,通常需系带 6~8根以上缆绳,由于风向、风力的变化,水流方向和速度的变化,潮汐使主甲板与码头相对高度的变化,高效装卸货物而引起的吃水迅速变化等,使得各根系泊缆绳张力迅速改变。另外各根缆绳与码头的夹角及初始系带的长度不同,各缆绳张力差异将急剧加大。系泊缆绳张力过大会导致缆绳拉断甚至导致船舶失控,系泊缆绳过松,使船舶不能紧贴码头,将引起船舶前后游动。通过系泊绞车的恒张力控制,可以有效的避免以上情况的发生[3]。

2 锚绞组合机系统组成

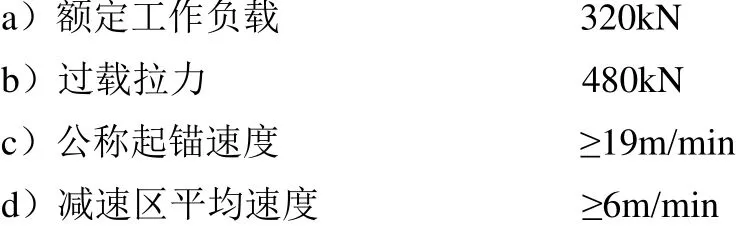

起锚机主要技术指标:

系泊绞车主要技术指标:

该型设备由电气与机械两部分组成,其中电气部分配置有电气控制柜、滤波控制柜、变频控制柜和机旁操纵台;机械部分由锚机执行机构、系泊绞车、传动装置、制动器及离合装置、安装支架以及底座装置等组成。其系统组成框图如图2所示。

变频控制柜含变频调速器及辅助控制回路,用于驱动变频电机;电气控制柜含可编程控制器等器件,实现不同工况下的对变频驱动器的上位控制;滤波控制柜含滤波器、断路器等器件,滤波器可以对整流器前端进行谐波二次治理,确保在极端条件下谐波干扰控制指标满足总体设计要求,断路器等器件可以进行配电同时实现安全保护及报警功能;机旁操纵台为操作终端,操作人员可以通过其对整个装置进行操作控制。

锚机执行机构由锚链轮、链轮主轴、开式齿轮、传动轴、制动轮、锚机制动装置、锚机离合器装置、编码器、轴承及锚机基座等组成;采用增量式旋转编码器采集锚链长度实现了智能减速功能。系泊绞车由卷筒轴、卷筒、离合器、制动轮、绞缆筒以及支座等组成。传动装置主要由变频电机、减速器、盘式制动器及相关附件、联轴节、带刹车盘联轴器等组成。锚绞组合机安装于整体底座上,便于船厂进行安装、调试。底座装置采用板材焊接工艺拼接而成,整体具有较好的强度及刚度并与船体基座采用螺栓联接。

图2 系统组成图

3 控制系统设计

控制系统由一个中央控制站和两台机旁操作站组成,如图3所示。机旁操作站各由一组EM200M分布式模块组成,从站的I/O模块接收操作者的操作指令,操作者可以选择不同工况的操作模式并通过操纵主令操作,同时功能显示模块可以实时显示锚机(绞车)运行速度、锚链长度、变频器状态及报警等相关信息。集中控制站布置在舱室内,由一组S7-300-PLC控制器组成,CPU采用315-2DP主处理器,具有较高的可靠性和通讯扩展能力[4][5]。在中央控制站可以直接对执行结构进行控制,并且具有更高的优先级。集中控制站和机旁操纵站之间、集中控制站和变频控制柜之间通过profibus总线进行通讯,集中控制站和机旁操纵站之间传输操作指令、设备状态及传感器信息,PLC通过不同工况下的控制策略对变频器进行集中控制。

3.1 恒功率控制

当锚出水后或绞车空载阶段,机构不在额定负载下工作,为了提高低负载下的工作效率,本装置采用了恒功率控制,转矩与转速关系如图4所示。当负载达到额定负载,电机运行在额定速度以下,处于恒转矩特性,即输出的力矩可以保持恒定,输出功率取决于电机转速;当负载小于额定转矩,电机进入恒功率阶段,运行在额定速度以上,处于恒功率特性,即输出的功率恒定,输出力矩随着电机转速的升高而减小;空载时,操作者可以主令在0~Vmax间进行无级调速操作。

图3 控制系统图

图4 恒功率调速曲线

3.2 恒张力控制

恒张力控制的物理本质是绞车处于系泊状态时由于船舶承载重量的变化造成钢缆上的张力变化,导致钢缆上的张力过大会被扯断,或者张力太小使船舶移位。恒张力控制的作用使绞车根据钢缆的张力自动地收缆和放缆,减少人为收放缆的不可靠性,同时减轻了操作者的工作强度。

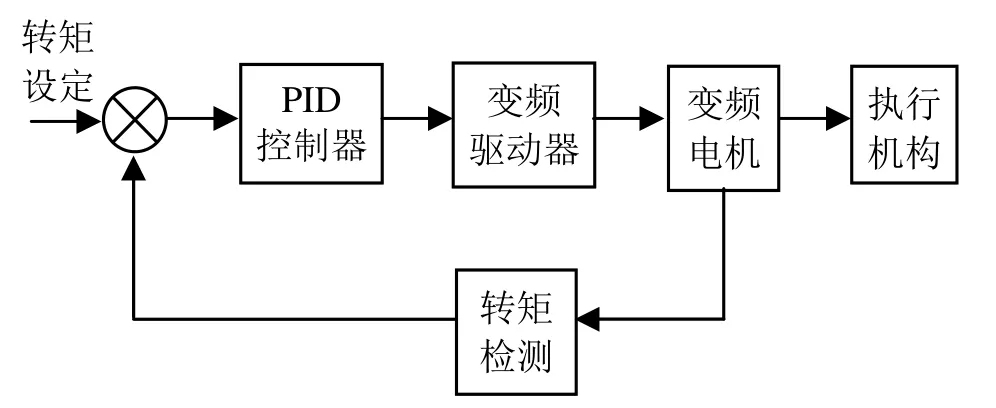

本文通过控制变频电机的输出转矩来实现恒张力控制要求,变频电机驱动绞车工作时的受力关系为:

式中,MTD为缆绳作用在绞车上转矩;D为卷筒直径;MT电机转矩;MTD为设定张力作用在绞车上转矩;MS设定张力所对应的电机转矩;d为电动机驱动轴直径;Δm为设定转矩和实际转矩差。当Δm≤k时,电动机处于停止状态;当Δm>k时,PID控制器对转矩偏差进行处理解算出一个控制量,上位机将控制量传输到变频器,变频器根据指令进行相应方向的运动,进而实现系缆设备的恒张力控制。其控制过程原理如图 5所示。

图5 恒张力控制原理图

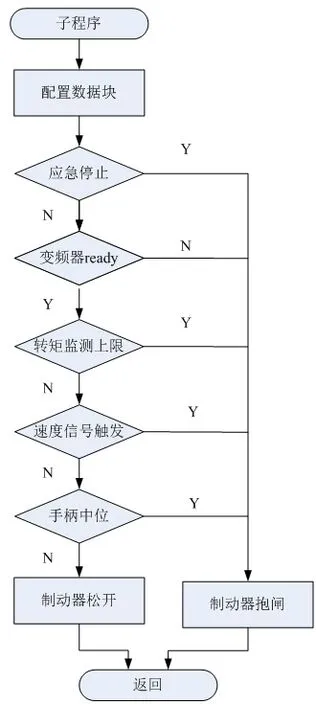

3.3 抱闸控制

变频锚机在带载起升初始阶段如果电机的初始力矩不够,在制动器打开后会出现先下坠然后再按操作指令运行的现象。为了防止这种溜车现象,必须在制动器打开前使电机输出力矩来支持负载力矩。本装置的做法是在每次操作完成后,系统记录停止时电机的输出转矩,再次启动时变频器会装载记录转矩,并使电机保持该转矩输出;同时运用变频器转矩监测功能,当变频器输出转矩达到设定值时制动器打开信号方有效。

在停车时制动器同样需要正确控制,制动器动作过快会对电机和齿轮箱等产生机械冲击,造成受力疲劳,影响装置寿命,同时会造成刹车片磨损严重;制动器动作过慢会造成负载失速下坠的风险。本装置在减速阶段设定全速的3%为抱闸闭合触发点;同时将电机的去磁时间设置在1200ms,确保制动过程的安全可靠。抱闸控制流程如图6所示。

图6 抱闸控制流程图

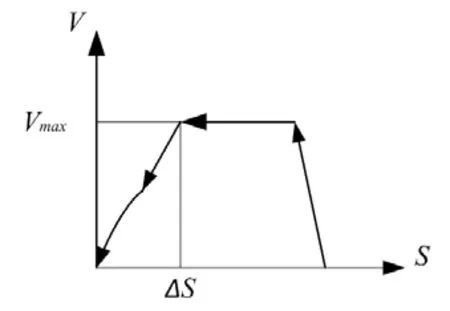

3.4 智能减速

通常提升设备和行走机构自动减速设计是运用行程开关,当触发装置经过行程开关后,机构以较低的速度进入减速区。为了减少起锚过程中的冲击,本装置运用位置控制进行智能减速,通过增量式编码器采集锚链出链长度,当锚链长度在减速设定值以内时,锚机将由ΔS决定运行速度,ΔS越大速度越快,随着收锚过程ΔS减小,锚机运行速度随之减小,当ΔS=0时速度等于零,即提高了起锚过程的工作效率又减少了操作过程的机械冲击。增量式编码器采用了双冗余设计,保证了其功能可靠性。位置控制的智能减速过程如图7所示。

图7 智能减速过程

4 结论

本文针对锚机及绞车不同工况下的负载特性,提出了变频调速为驱动形式的锚绞组合机设计方案。该方案以S7-300-PLC作为控制单元,运用恒功率控制、恒张力控制、抱闸控制及智能减速技术,设备投入使用后表明运行稳定、操作简单,具有良好的可靠性。该装置的成功研制将显著提高锚绞组合机的智能化和精细化水平,并为其他甲板机械设计提供新的参考思路,具有重要的工程现实意义。

[1] 富贵根. 俞志刚. 船舶辅机前沿技术研究[J]. 上海造船, 2011(3): 154-160.

[2] 古毅杰. 锚泊力及其变化的估计[J]. 世界海运,1996(4): 17-20.

[3] 鄢华林. 一种新型波浪补偿系统研究[J]. 中国造船, 2011(3): 154-160.

[4] SIMATIC Programming with STEP 7 V 5.2,Siemens A&D Company, Edition 2002-12.

[5] 廖常初. S7-300/400PLC应用技术[M]. 北京: 机械工业出版社, 2007.

中远船务交付全球居住人数最多海洋生活平台

今年年初,中远投资(新加坡)有限公司发布公告称,中远船务工程集团有限公司成功交付半潜式海洋生活平台“高德1号”。该平台最多可为990人同时提供生活居住服务,是全球迄今为止可居住人数最多的半潜式海洋生活平台。中远船务独立完成该平台的详细设计、生产设计,以及所有设备采购、建造、系统安装调试工作。

“高德1号”采用荷兰GustoMSC-OCEAN500船型设计,结构设计可满足英国北海、墨西哥湾和巴西海域等海况要求,满足国际海事组织(IMO)船舶噪声等级规则以及决议,满足挪威船级社(DNV)、新加坡海事局(MPA)、国际劳工组织(ILO)、美国海岸警卫队(USCG)等的相关规则、规范要求。该平台配备最先进的可伸缩式栈桥(TELESCOPIC GANGWAY),实现生活平台与生产平台横向接载,最大允许平台倾斜角度为17度,便于大量生产人员的快速往返。当钻井平台发生危险以及海上波浪过大时,该栈桥可自动断开与生产平台的连接,最大程度保护工作人员的生命安全。

该平台全长91米,型宽67米,型深27.5米,平台总高近60米,设计吃水20米,配备6台主机、6台推进器,最大航速为12节,配备DP3动力定位系统、AGS电力管理系统、FIFI Ⅱ对外消防系统、直升机平台、75吨和300吨甲板吊等。在正常情况下,该平台可供750名船员生活、娱乐、居住,230个房间均有窗户,且预留了240人的生活模块安装位置,最多可满足990人的生活居住要求,餐厅可容纳300人同时用餐。

(王敏刚)

Design and application of anchor windlass combination machine based on variable frequency driving

MAO Li-feng, Xia Hai-hong, Ma Yu-an, DONG Ming-xi

(No.704 Research Institute, CSIC, Shanghai 200031, China)

This paper introduces a new principle and design project of Anchor windlass combination machine. The Variable frequency driving form is used for windlass and winch load characteristics, In S7-300 PLC as the control unit, the use of constant power control, constant tension control, brake control and intelligent deceleration improved the automation level of equipment. The results indicate that the system is stable, easy to operate and is with good dependability.

variable frequency, anchor windlass combination machine, constant power control, constant tension control

U664.4+2;664.4+4

A

10.16443/j.cnki.31-1420.2015.02.018

毛立峰(1980-),男,工程师。研究方向:船舶、海洋装备电气及自动化控制。